Бурение. 1. Характеристика организации 6 Приоритетные направления деятельности 9

Скачать 0.86 Mb. Скачать 0.86 Mb.

|

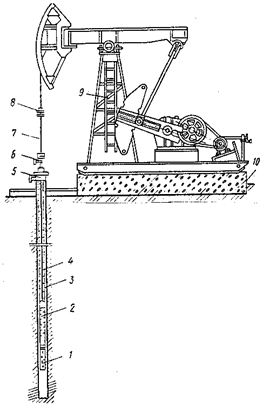

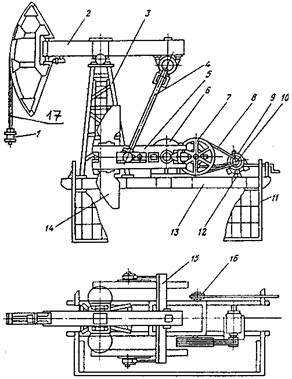

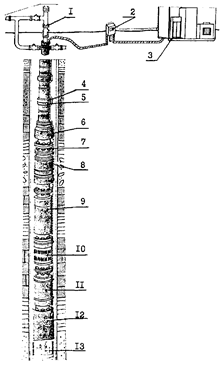

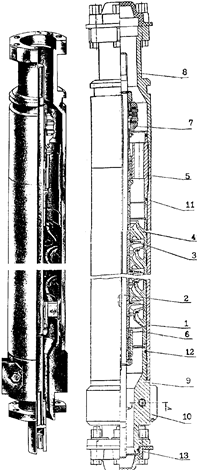

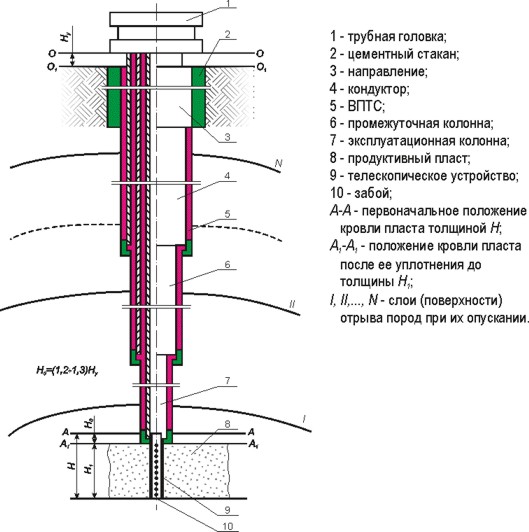

2. Овладение профессиональными навыками и обязанностями помощника бурильщикаКлючевые навыки Опыт эксплуатационного и разведочного бурения нефти и газа. опыт строительства и ремонта скважин. отличное знание бурильного оборудования. допуск к работам. внимательность к деталям способность работать с большими массивами информации умение работать в команде. Должностные обязанности бурильщика: Бурильщик перед началом рабочего дня: проходит в установленном порядке периодические медицинские осмотры; проходит инструктаж по технике безопасности; выполняет подготовительные и профилактические мероприятия технических средств и оборудования; В процессе рабочего дня бурильщик: выполняет бурильные работы; осуществляет обслуживание и мелкий ремонт бурильного оборудования и инструмента; при необходимости использует средства индивидуальной защиты; строго соблюдает требования правил техники безопасности и производственной санитарии; немедленно ставит в известность своего непосредственного руководителя о всех недостатках, выявленных в процессе работы. 3. Изучение опасных зон при выполнении производственных операций на бурении скважинВ зависимости от физико-механических свойств горных пород бурение скважин на карьере может производиться станками вращательного шнекового бурения, ударно-канатного, вращательного шарошечного, ударно-вращательного (с погружными пневмоударниками) и огневого (термического), а также станками, оснащенными комбинированным инструментом, состоящим из пневмоударника и шарошечного долота. Правилами безопасности не разрешается работа станков огневого бурения по горючим ископаемым. Общими элементами опасности при работе буровых станков всех видов являются: расположение станка на уступах вблизи бровки, что создает опасность падения станка с уступа или падения с уступа рабочих, обслуживающих станок; изменение положения центра тяжести станка и возможная потеря его устойчивости от поднятия мачты с тяжелым буровым инструментом, а также возможность опрокидывания станка под воздействием большой ветровой нагрузки; необходимость перемещения станка в условиях неровной поверхности площадок на карьерах, а также транспортирования станков на подъемах и спусках, что создает опасность падения станка; передача энергии рабочему органу станка вращающимися или движущимися возвратно-поступательно частями, что сопряжено с опасностью захвата одежды или рук этими частями; подъем из скважины и спуск тяжелого бурового става, свинчивание (наращивание) или замена его, что при ручных работах является источником травмирования рук у персонала, обслуживающего станок; наличие открытого рабочего органа бурового станка в момент забуривания скважины; опасность поражения током. Анализ производственного травматизма на карьерах показывает, что замена на карьерах станков ударно канатного бурения современными станками шарошечного, огневого бурения или с погружными пневмоударниками, как правило, сопровождается снижением числа несчастных случаев при бурении, приходящихся на 1 т добываемой горной массы. Однако при этом происходит интенсивное образование пыли, которое требует специальных мер борьбы. Это требование не распространяется на станки ударно-канатного бурения, для которых вода, являющаяся необходимым условием технологического процесса, обеспечивает и пылеподавление. Буровой станок должен быть установлен на спланированной площадке, на безопасном расстоянии от верхней бровки уступа, определяемом расчетами или проектом, но не менее 2 м от бровки до ближайшей точки опоры станка, а его продольная ось при бурении первого ряда скважин должна быть перпендикулярна бровке уступа. Запрещается подкладывать куски породы под домкраты станков. При установке буровых станков шарошечного бурения на первый от откоса ряд скважин управление станками должно осуществляться дистанционно. Перемещение бурового станка с поднятой мачтой по уступу допускается по спланированной площадке. При перегоне бурового станка с уступа на уступ или под высоковольтной линией (ВЛ) мачта должна быть уложена в транспортное положение, буровой инструмент - снят или надежно закреплен. Бурение скважин следует производить в соответствии с инструкциями, разработанными организациями на основании типовых для каждого способа бурения (огневого, шарошечного и др.). Запрещается бурение скважин станками огневого (термического) бурения в горных породах, склонных к возгоранию и выделению ядовитых газов. Каждая скважина, диаметр устья которой более 250 мм, после окончания бурения должна быть перекрыта. Участки пробуренных скважин должны быть ограждены предупредительными знаками. Порядок ограждения зоны пробуренных скважин и их перекрытия утверждается техническим руководителем организации. Шнеки у станков вращательного бурения с немеханизированной сборкой - разборкой бурового става и очисткой устья скважины должны иметь ограждения, сблокированные с подачей электропитания на двигатель вращателя. Запрещается работа на буровых станках с неисправными ограничителями переподъема бурового снаряда, при неисправном тормозе лебедки и системы пылеподавления. Подъемный канат бурового станка должен рассчитываться на максимальную нагрузку и иметь пятикратный запас прочности. При выборе каната необходимо руководствоваться заводским актом - сертификатом. Не менее одного раза в неделю механик участка или другое специально назначенное лицо должны проводить наружный осмотр каната и делать запись в журнал о результатах осмотра. Выступающие концы проволок должны быть обрезаны. При наличии в подъемном канате более 10% порванных проволок на длине шага сбивки его следует заменить. При бурении перфораторами и электросверлами ширина рабочей бермы должна быть не менее 4 м. Подготовленные для бурения негабаритные куски следует укладывать устойчиво в один слой вне зоны возможного обрушения уступа. 4. Изучение долот забойных двигателей, режимов бурения, приборов и устройств для осуществления контроля за параметрами режима бурения. Изучение индикаторных диаграмм и техники регулирования осевой нагрузки на долото Буровое долото представляет собой один из основных инструментов для разрушения горных пород механическим способом. Исходя из того, какой вид имеет рабочая часть, различают: шарошечные долота – бурение нефтяных, газовых скважин лопастные долота – бурения мягких и среднетвердых пород. Первый тип может состоять из одного или нескольких сферических или цилиндрических шарошек. Последние крепятся на подшипниках на цапфах секций. Могут использоваться подшипники скольжения, качения или же их сочетание. Второй тип представляет собой кованый корпус, на котором размещаются лопасти. Их боковые грани армированы специальными зубками, которые упрощают калибровку стен скважин. Кроме этого, сами лопасти также армируются твердым сплавом – это делается для повышения их износостойкости и, соответственно, срока службы. Кроме основной классификации, существует ещё немало типов и подвидов долота. Такое распределение позволяет легче ориентироваться в разнообразии и упрощает подбор подходящего под конкретную ситуацию долота. Буровые долота используются для того, чтобы пробурить нефтяную скважину. Фактически, данный элемент выполняет следующие функции: разрушение грунта в забое; глубинная проходка; выравнивание стенок скважины. Долота широко применяются во многих сферах, где требуется пробурить грунт. К примеру, если нужно сделать колодец или же собрать информацию о составе почв и дать им оценку. Нефтяная и газовая промышленность не в состоянии обойтись без этого породоразрушающего оборудования, так как именно оно позволяет наиболее эффективно производить бурение скважин различного размера и глубины. По назначению долота делят на три большие группы: для сплошного бурения – разрушение в одной плоскости или ступенчато; для колонкового бурения – разрушение по периферии; специальные. В геологоразведке часто используются колонковые виды, так как они позволяют достать образцы грунта. Шарошечные долота - Один из самых универсальных породоразрушающих инструментов, который широко применяется во всех отраслях. Он оказывает дробящий или дробяще-скалывающий эффект, тем самым формируя скважину нужного диаметра. Такое долото предназначено для абразивных и неабразивных пород любой твердости. Устройство долота довольно сложное, так как базируется на подвижных элементах – подшипниках. Приваренные друг к другу секции оснащены вращающимися шарошками. Последние могут иметь конусообразную или цилиндрическую форму. Именно за счет них и происходит ударное или ударно-сдвигающее действие. Лопастное долото - по устройству такое долото значительно проще, чем шарошечное. Фактически, это просто корпус, к которому прикреплены несколько лопастей. Наиболее эффективно показывает себя этот породоразрушающий инструмент в мягких, рыхлых породах. Лопастное долото способно работать на высоких скоростях и, при благоприятных условиях, давать внушительные результаты бурения. К примеру, пройти за одну проходку около 1500 метров более чем реально. На сегодняшний день представлены следующие виды буровых долот лопастного типа: однолопастные – для цементных пробок; двухлопастные; трехлопастные; трехлопастные, истерающе-режущие; шестилопастные. Алмазное долото - Если планируется, что скважина будет проходить через ряд различных по твердости пород, нередко применяются алмазные долота. Сам инструмент рассчитан на среднюю твердость, однако используется и тогда, когда твердые породы чередуются с мягкими. Оптимальными считаются породы средней твердости. Разрушение слоев происходит за счет их истирания. Долото включает в себя алмазные режущие элементы, которые и обеспечивают уничтожение пород. Общая эффективность долота напрямую зависит от того, какого качества и величины алмазы используются. По типу их расположения различают: однослойное долото; многослойное долото. Кроме этого, существует классификация, которая опирается на расположение рабочих элементов: радиальные; спиральные; ступенчатые. Несмотря на довольно внушительные показатели и преимущества, алмазное долото является очень требовательным инструментом. Так, если при бурении нефтяной скважины на его пути попадется металлический объект или же просто слишком твердая горная порода, то инструмент выйдет из строя: алмазный элемент может расколоться или выпасть из корпуса. Впрочем, плохая промывка также приведет к тому, что долото выйдет из строя или же будет работать менее эффективно. Фрезерные типы буровых долот, по сравнению с другими видами породоразрушающих инструментов, гораздо проще по своему устройству, а также значительно прочнее и устойчивее. Конструкция такого долота представляет собой монолитный корпус. В него и запрессованны дробящие элементы, которые и обеспечивают высокую эффективность. В отличие от своих аналогов, фрезерное долото не боится твердых прод или металлических элементов. К примеру, его часто используют для того, чтобы пробить бетонную или цементную пробку. Если по какой-то причине в скважине осталась шарошка, то её убирают именно с помощью фрезерных долот. Несмотря на все свои плюсы, существует и ряд ограничений: не подходят для вязких пород; невозможна быстрая проходка; довольно примитивный способ промывки. Тем не менее, данный породоразрушающий инструмент просто незаменим для бурения нефтяных скважин. Такое долото чаще всего используется в качестве вспомогательного элемента, однако в некоторых случаях применяется и как основное. Под режимом бурения понимается определенное сочетание параметров, влияющих на показатели бурения. К числу таких параметров относятся: 1) осевая нагрузка на долото; 2) частота вращения долота; 3)массовый расход прокачиваемой промывочной жидкости; 4)качество промывочной жидкости (плотность, водоотдача, статитическое напряжение сдвига). Текущий контроль параметров процесса бурения осуществляется с помощью следующих основных приборов: индикатора веса, манометра, моментомера, тахометра и приборов для измерения механической скорости и проходки. Сопоставление гидравлической нагрузки на опору забойного двигателя с осевой нагрузкой на долото позволяет оптимизировать режим бурения по данным ГТИ. Оптимальная отработка долот является одной из задач геолого-технологических исследований ГТИ и включает следующие подзадачи: • оперативный поиск оптимальных нагрузок Wопт; • определение оптимального времени смены долот. Далее рассмотрю особенности поиска Wопт в условиях турбинного способа бурения на месторождении Карамовское. Бурение осуществляется по рациональному или нерациональному режиму, который запроектирован заранее и не зависит от службы ГТИ. Рациональный режим характеризуется правильным выбором типа и секционности турбобура и типа долота с учетом свойств горных пород и особенностей геологического разреза. Указаны технологически обоснованные расходы промывочной жидкости с учетом характеристики турбины, конструкции осевой опоры двигателя и моментоемкости бурения. Ориентировочно даны пределы изменения нагрузок на долото и диаметры насадок для максимальной реализации гидромониторного эффекта. Поскольку при турбинном бурении любые изменения режимных параметров – нагрузки на долото и частоты его вращения – возможны только в пределах линии моментов М–n двигателя, очевидна определяющая роль этой линии. Положение линии М–n определяется не только характеристикой турбины, но и моментоемкостью бурения и соотношением гидравлической нагрузки «сверху-вниз» от перепадов давления в турбине и долоте с осевой нагрузкой на долото W. При нерациональных режимах параметры устанавливаются произвольно, без строгого учета взаимовлияния, которое характерно для турбинного бурения. Однако при любом бурении – рациональном или нерациональном – существуют свои оптимальные нагрузки, обеспечивающие максимальные показатели работы долот, причем поиск их осуществляется одинаково. В условиях бурения забойными двигателями, имеющими осевые опоры, производится поиск критического значения нагрузки на долото, при котором наблюдаются резонансные явления. При этой нагрузке бурение сопровождается сильной вибрацией инструмента, и данный режим является наиболее неблагоприятным и разрушительным для долота. Однако вблизи этой нагрузки находится оптимальная нагрузка Wопт, обеспечивающая максимальную механическую скорость бурения и проходку на долото. Этот «парадоксальный» способ хорошо известен опытным бурильщикам, которые в определенных условиях (при разбуривании прочных пород на сравнительно небольших глубинах) оперативно и надежно находят Wопт. Сущность способа состоит в том, что при равенстве гидравлической нагрузки с осевой нагрузкой на долото, происходит полная разгрузка опоры двигателя и возникает вибрация. Этот режим бурения наиболее опасен для долота, так как приводит к ускоренному разрушению. Однако небольшой уход от этой нагрузки (на 1-2 т) совпадает с зонами Wопт. Вибрации исчезают, а потери вращающего момента в опоре не велики. На рис. 1 показаны линии моментов турбобура (линия 2) и его турбины (линия 1). Линия 2 наглядно иллюстрирует способ поиска Wопт. Критическая точка С соответствует полной разгрузке опоры, а заштрихованная часть – зона повышенной вибрации. Эту зону найти легче, чем Wопт. В этом и состоит сущность поиска Wопт. Обычно от точки С осуществляется уход к точке А – Wопт1 посредством небольшого увеличения нагрузки. Для устойчивой работы долота необходим «запас» вращающего момента М, величина которого достаточно велика (для турбобуров диаметром 195 мм и долот 215,9 мм М – не менее 300 Нм). Объясняется это тем, что момент инерции вращающихся масс деталей двигателя и долота мал по сравнению с моментоемкостью бурения. Как следствие, трудноконтролируемые и вполне вероятные изменения М способны за десятые и даже сотые доли секунды изменить частоту вращения от разгона nр до полного торможения двигателя.  Рис. 1. Линии моментов М-n турбины 1 и турбобура 2: С – критическая точка (вибрация инструмента); А – граница первой оптимальной нагрузки Wопт1; В – граница второй оптимальной нагрузки Wопт2; nр – разгонная частота вращения; nх –частота холостого вращения турбины; М – «запас» момента для устойчивой работы долота. В случае неустойчивой работы долота производится небольшое снижение нагрузки в зону Wопт2. Отработка долот в зонах линии моментов левее точки А и правее точки В – нерациональна: в первом случае из-за неустойчивой работы долота и изменений частоты вращения в широком диапазоне, во втором - из-за малых нагрузок на долото и высокой частоты вращения n, при котором среднее значение близко к частоте холостого хода nр. Промысловые наблюдения показывают, что именно в этих зонах осуществляется отработка долот, причем наиболее часто в обеих нерациональных зонах, включая прохождение критической точки С. Указанное неизбежно при редких подачах инструмента и больших разгрузках веса на крюке. Хорошо известны преимущества бурения при высоких нагрузках на долото, но в пределах допустимого Wдоп, особенно для долот с вставными зубками. Поэтому одна из задач проектирования оптимальной отработки долот состоит в том, чтобы гидравлическая нагрузка Wг, фактическая нагрузка Wопт и допустимая Wдоп были примерно равны. Однако в реальных условиях бурения редко устанавливается такой режим. Как правило, гидравлическая нагрузка не контролируется. Рассмотрим возможные варианты отработки долот и действия оператора ГТИ по корректировке режима бурения. 1. Бурение осуществляется при нагрузке W, которая меньше допустимых Wдоп для применяемого типа долота. Попытки увеличить W приводят к неустойчивой работе двигателя, очевиден недостаток вращающего момента. В этом случае необходимо рекомендовать увеличение расхода бурового раствора Q. 2. Бурение осуществляется при нагрузке, которая равна допустимой и двигатель работает устойчиво, однако эта нагрузка существенно (более 3-4 т) превышает гидравлическую. Необходимо рекомендовать на очередном долблении уменьшить суммарную площадь истечения насадок долота. Реализация этой рекомендации улучшит отработку долот не только за счет гидромониторного эффекта, но и «улучшения» линии моментов М–n двигателя: увеличения М и уменьшения частоты холостого вращения долота nр. 3. Бурение осуществляется при W = Wдоп, но гидравлическая нагрузка больше нагрузки на долото. Этот вариант проявляется при чрезмерном «увлечении» гидромониторным эффектом и переоценкой его значения. При очень больших Wг двигатель, как правило, плохо запускается в работу и оператор ГТИ должен рекомендовать увеличить диаметр насадок. Для решения указанных выше вопросов корректировки режимов бурения оператор ГТИ должен контролировать величину гидравлической нагрузки Wг по графикам, общий вид которых показан на рис. 2 и 3. Что касается оптимальных нагрузок, то при бурении на больших глубинах сравнительно малопрочных пород рука не всегда способна уловить вибрацию от полной разгрузки опоры двигателя - необходим приборный контроль вибрации.  Рис. 2. Гидравлическая нагрузка на осевую опору турбобура от перепада давления в турбине: 1, 2, 3 – турбины. Нередко по виду кривой разгрузки веса на крюке при заторможенном вале лебедки пытаются найти Wопт, полагая, что темп разгрузки соответствует мгновенной механической скорости бурения. Типичный вид диаграммы веса на крюке показан на рис. 4. Наблюдаются две области разгрузки: • при больших нагрузках, характеризуется медленной разгрузкой и большой скоростью углубления долота; • при малых нагрузках, полная противоположность. Такой вид диаграммы объясняется тем, что бурильная колонна не является пружиной с жесткой характеристикой «нагрузка-деформация». Вполне очевидно, что при малых нагрузках колонна устойчива и мало реагирует на ее величину, а при больших сжимающих нагрузках теряет устойчивость и сильно сокращается ее длина за счет изгиба колонны.  Рис. 3. Гидравлическая нагрузка на осевую опору турбобура от перепада давления в насадках долота при различных расходах Q. Исследования зависимости механической скорости от нагрузки на долото W, выполненные при турбинном бурении на Карамовском месторождении, однозначно свидетельствуют о интенсивном росте скорости по мере увеличения W вплоть до остановки двигателя из-за его торможения. Оптимальная отработка долота осуществляется в зоне I (рис. 4), если при этом не пересекается критическая точка С полной разгрузки осевой опоры.  Рис. 4. Вид диаграммы изменений W:I – зона высоких нагрузок;II – зона малых нагрузок. Таким образом, 1. По оперативной оценке гидравлической нагрузки на опору двигателя от перепадов давления в турбине и долоте и сопоставлении ее с осевой нагрузкой на долото имеется возможность корректировать режим бурения в рамках контроля ГТИ. 2. Для оперативного поиска оптимальной нагрузки на долото в информационно-измерительный комплекс ГТИ должно быть дополнительно включено измерение вибрации инструмента, так как другие параметры для решения этой задачи малоинформативны. 5. Ознакомление с компоновкой бурильной колонны, устройством и назначением элементов колонны, ознакомление с механизмами буровой установки. Составление схемы расположения основного оборудования на буровой, включая циркуляционную систему. Механизм буровой установки Прекращение или отсутствие фонтанирования обусловило использование других способов подъема нефти на поверхность на месторождении Карамовское АО «Газпромнефть-ННГ», например, посредством штанговых скважинных насосов. Этими насосами в настоящее время оборудовано большинство скважин. Дебит скважин - от десятков кг в сутки до нескольких тонн. Насосы опускают на глубину от нескольких десятков метров до 3000 м иногда до 3200‑3400 м). ШСНУ включает: а) наземное оборудование - станок-качалка (СК), оборудование устья, блок управления; б) подземное оборудование - насосно-компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.  Рисунок 5 - Схема штанговой насосной установки Штанговая глубинная насосная установка (рис. 3) состоит из скважинного насоса 2 вставного или невставного типов, насосных штанг 4, насосно-компрессорных труб 3, подвешенных на планшайбе или в трубной подвеске 8 устьевой арматуры, сальникового уплотнения 6, сальникового штока 7, станка качалки 9, фундамента 10 и тройника 5. На приеме скважинного насоса устанавливается защитное приспособление в виде газового или песочного фильтра 1. Станок-качалка (рис.6), является индивидуальным приводом скважинного насоса. Основные узлы станка-качалки - рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирно-подвешенная к балансиру, редуктор с кривошипами и противовесами. СК комплектуется набором сменных шкивов для изменения числа качаний, т. е. регулирование дискретное. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной салазке. Монтируется станок-качалка на раме, устанавливаемой на железобетонное основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира откидная или поворотная для беспрепятственного прохода спускоподъемного и глубинного оборудования при подземном ремонте скважины. Поскольку головка балансира совершает движение по дуге, то для сочленения ее с устьевым штоком и штангами имеется гибкая канатная подвеска 17 (рис. 4). Она позволяет регулировать посадку плунжера в цилиндр насоса для предупреждения ударов плунжера о всасывающий клапан или выхода плунжера из цилиндра, а также устанавливать динамограф для исследования работы оборудования.  Рисунок 6 - Станок-качалка типа СКД 1 – подвеска устьевого штока; 2 ‑ балансир с опорой; 3 ‑ стойка; 4 ‑ шатун; 5 ‑ кривошип; 6 ‑ редуктор; 7 ‑ ведомый шкив; 8 ‑ ремень; 9 ‑ электродвигатель; 10 – ведущий шкив; 11 ‑ ограждение; 12 – поворотная плита; 13 – рама; 14 – противовес; 15 – траверса; 16 – тормоз; 17 ‑ канатная подвеска Амплитуду движения головки балансира (длина хода устьевого штока-7 на рис. 6) регулируют путем изменения места сочленения кривошипа шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие). За один двойной ход балансира нагрузка на СК неравномерная. Для уравновешивания работы станка-качалки помещают грузы (противовесы) на балансир, кривошип или на балансир и кривошип. Тогда уравновешивание называют соответственно балансирным, кривошипным (роторным) или комбинированным. Блок управления обеспечивает управление электродвигателем СК в аварийных ситуациях (обрыв штанг, поломки редуктора, насоса, порыв трубопровода и т. д.), а также самозапуск СК после перерыва в подаче электроэнергии. Станки-качалки для временной добычи могут быть передвижными на пневматическом (или гусеничном) ходу. Пример - передвижной станок-качалка «РОУДРАНЕР» фирмы «ЛАФКИН». Область применения УЭЦН - это высокодебитные обводненные, глубокие и наклонные скважины с дебитом 10 ¸ 1300 м3 /сут и высотой подъема 500¸2000м. Межремонтный период УЭЦН составляет до 320 суток и более. Установки погружных центробежных насосов в модульном исполнении типов УЭЦНМ и УЭЦНМК предназначены для откачки продукции нефтяных скважин, содержащих нефть, воду, газ и механические примеси. Установки типа УЭЦНМ имеют обычное исполнение, а типа УЭЦНМК - коррозионностойкое. Установка (рис. 7) состоит из погружного насосного агрегата, кабельной линии, спускаемых в скважину на насосно-компрессорных трубах, и наземного электрооборудования (трансформаторной подстанции). Погружной насосный агрегат включает в себя двигатель (электродвигатель с гидрозащитой) и насос, над которым устанавливают обратный и сливной клапаны. В зависимости от максимального поперечного габарита погружного агрегата установки разделяют на три условные группы - 5; 5А и 6: - установки группы 5 поперечным габаритом 112 мм применяют в скважинах с колонной обсадных труб внутренним диаметром не менее 121,7 мм; - установки группы 5А поперечным габаритом 124 мм - в скважинах внутренним диаметром не менее 130 мм; - установки группы 6 поперечным габаритом 140,5 мм - в скважинах внутренним диаметром не менее 148,3 мм.  Рисунок 7 - Станок-качалка типа СКД 1 – оборудование устья скважин; 2 ‑ пункт подключательный выносной; 3 ‑ трансформаторная комплексная подстанция; 4 – клапан спускной; 5 ‑ клапан обратный; 6 ‑ модуль‑головка; 7 – кабель; 8 ‑ модуль‑секция; 9 – модуль насосный газосепараторный; 10 – модуль исходный; 11 – протектор; 12 ‑ электродвигатель; 13 ‑ система термоманометрическая. Условия применимости УЭЦН по перекачиваемым средам: жидкость с содержанием механических примесей не более 0,5 г/л, свободного газа на приеме насоса не более 25%; сероводорода не более 1,25 г/л; воды не более 99%; водородный показатель (рН) пластовой воды в пределах 6¸8,5. Температура в зоне размещения электродвигателя не более +90оС (специального теплостойкого исполнения до +140°С). Пример шифра установок - УЭЦНМК5-125-1300 означает: УЭЦНМК - установка электроцентробежного насоса модульного и коррозионно-стойкого исполнения; 5 - группа насоса; 125 - подача, м3 /сут; 1300 - развиваемый напор, м вод. ст. На рис. 9 представлена схема установки погружных центробежных насосов в модульном исполнении, представляющая новое поколение оборудования этого типа, что позволяет индивидуально подбирать оптимальную компоновку установки к скважинам в соответствии с их параметрами из небольшого числа взаимозаменяемых модулей. Насосы также подразделяют на три условные группы - 5; 5А и 6. Диаметры корпусов группы 5¸92 мм, группы 5А - 103 мм, группы 6 - 114 мм. Модуль-секция насоса (рис. 6) состоит из корпуса 1, вала 2, пакетов ступеней (рабочих колес - 3 и направляющих аппаратов - 4), верхнего подшипника 5, нижнего подшипника 6, верхней осевой опоры 7, головки 8, основания 9, двух ребер 10 (служат для защиты кабеля от механических повреждений) и резиновых колец 11, 12, 13. Рабочие колеса свободно передвигаются по валу в осевом направлении и ограничены в перемещении нижних, и верхним направляющими аппаратами. Осевое усилие от рабочего колеса передается на нижнее текстолитовое кольцо и затем на бурт направляющего аппарата. Частично осевое усилие передается валу вследствие трения колеса о вал или прихвата колеса к валу при отложении солей в зазоре или коррозии металлов. Крутящий момент передается от вала к колесам латунной (Л62) шпонкой, входящей в паз рабочего колеса. Шпонка расположена по всей длине сборки колес и состоит из отрезков длиною 400-1000 мм. Направляющие аппараты сочленяются между собой по периферийным частям, в нижней части корпуса они все опираются на нижний подшипник 6 и основание 9, а сверху через корпус верхнего подшипника зажаты в корпусе. Рабочие колеса и направляющие аппараты насосов обычного исполнения изготавливаются из модифицированного серого чугуна и радиационно модифицированного полиамида, насосов коррозионно-стойкого исполнения - из модифицированного чугуна ЦН16Д71ХШ типа «нирезист». Валы модулей секций и входных модулей для насосов обычного исполнения изготавливаются из комбинированной коррозионно-стойкой высокопрочной стали ОЗХ14Н7В и имеют на торце маркировку «НЖ» для насосов повышенной коррозионной стойкости - из калиброванных прутков из сплава Н65Д29ЮТ-ИШ-К-монель и имеют на торцах маркировку «М».  Рисунок 8 - Модуль‑секция насос 1 – корпус; 2 – вал; 3‑ колесо рабочее; 4 ‑ аппарат направляющий; 5 ‑ подшипник верхний; 6 ‑ подшипник нижний; 7 ‑ опора осевая верхняя; 8 ‑ головка; 9 – основание; 10 – ребро; 11, 12, 13 ‑ кольца резиновые Валы модулей-секций всех групп насосов, имеющих одинаковые длины корпусов 3, 4 и 5 м, унифицированы. Соединение валов модулей-секций между собой, модуля секции с валом входного модуля (или вала газосепаратора), вала входного модуля свалом гидрозащиты двигателя осуществляется при помощи шлицевых муфт. Соединение модулей между собой и входного модуля с двигателем - фланцевое. Уплотнение соединений (кроме соединения входного модуля с двигателем и входного модуля с газосепаратором) осуществляется резиновыми кольцами. Для откачивания пластовой жидкости, содержащей у сетки входного модуля насоса свыше 25 % (до 55 %) по объему свободного газа, к насосу подсоединяется модуль насосный - газосепаратор (рис. 9).  Рисунок 9 - Газосепаратор 1 – головка; 2 – переводник; 3 – сепаратор; 4 – корпус; 5 – вал; 6 – решетка; 7 ‑ направляющий аппарат; 8 – рабочее колесо; 9 – шнек; 10 – подшипник; 11 ‑ основание Установки погружных винтовых сдвоенных электронасосов типа УЭВН5 предназначены для откачки из нефтяных скважин пластовой жидкости повышенной вязкости (до 1×103 м2 /с) температурой 70о С, с содержанием механических примесей не более 0,4 г/л, свободного газа на приеме насоса - не более 50% по объему. Установка погружного винтового сдвоенного электронасоса состоит из насоса, электродвигателя с гидрозащитой, комплектного устройства, токоподводящего кабеля с муфтой кабельного ввода. В состав установок с подачами 63, 100 и 200 м3 /сут входит еще и трансформатор, так как двигатели этих установок выполнены соответственно на напряжение 700 и 1000 В. Установки выпускаются для скважин с условным диаметром колонны обсадных труб 146 мм. С учетом температуры в скважине установки изготавливают в трех модификациях: для температуры 30о С (А); для температуры 30¸50о С (Б); для температуры 50¸70о С (В, Г). Устройства управления обеспечивают питание, управление работой погружной насосной установки и защиту ее от аномальных режимов работы. Устройства управления УЭЦН изготавливаются различных типов, которые определяются системой энергоснабжения скважины, мощностью управляемого электродвигателя, климатическим исполнением и количеством управляемых насосных установок. Устройства комплектные серии ШГС 5805, применяются наиболее широко. Устройства предназначены для управления и защиты погружных электронасосов добычи нефти с двигателями серии ПЭД (в том числе со встроенной термоманометрической системой) по ГОСТ 18058 - 80 мощностью 14 - 100 кВт и напряжением до 2300 В переменного тока. Устройства обеспечивают: 1. Включение и отключение электродвигателя насосной установки. 2. Работу электродвигателя насосной установки в режимах «ручной» и «автоматический». Работа в режиме «автоматический», обеспечивает: а) автоматическое включение электродвигателя с регулируемой выдержкой времени от 2,5 до 60 мин при подаче напряжения питания; б) автоматическое повторное включение электродвигателя после его отключения защитой от недогрузки с регулируемой выдержкой времени от 3 до 1200 мин; в) возможность выбора режима работы с автоматическим повторным включением после срабатывания защиты от недогрузки или без автоматического повторного включения; г) возможность выбора режима работы с защитой от турбинного вращения двигателя и без защиты; д) блокировка запоминания срабатывания защиты от перегрузки при отклонении напряжения питающей сети выше 10 % или ниже 15 % от номинального с автоматическим самозапуском при восстановлении напряжения питания; е) разновременность пуска установок, которые подключены к одному фидеру; ж) автоматическое повторное включение электродвигателя после его отключения защитой от превышения температуры с выдержкой времени, определяемой временем появления сигнала на включение от термоманометрической системы и выдержкой времени. 3. Управление установкой с диспетчерского пункта. 4. Управление установкой от программного устройства. 5. Управление установкой в зависимости от давления в трубопроводе по сигналам контактного манометра. Устройства обеспечивают функции защиты, сигнализации и измерения: 1. Защиту от короткого замыкания в силовой цепи напряжением 380 В. 2. Защиту от перегрузки любой из фаз электродвигателя с выбором максимального тока фазы. 3. Защиту от недогрузки при срыве подачи по сигналу, характеризующему загрузку установки, с выдержкой времени на срабатывание защиты не более 45 с. 4. Защиту от снижения напряжения питающей сети. 5. Защиту от турбинного вращения погружного электродвигателя при включении установки. 6. Возможность защиты от порыва нефтепровода по сигналам контактного манометра. 7. Запрещение включения установки после срабатывания защиты от перегрузки 8. Непрерывный контроль сопротивления изоляции системы «погружной электродвигатель - кабель». 9. Контроль тока электродвигателя в одной из фаз. 10. Возможность регистрации тока электродвигателя в одной из фаз самопишущим амперметром. 11. Сигнализацию состояния установки с расшифровкой причины отключения. 12. Наружную световую сигнализацию об аварийном отключении установки. 13. Отключение установки при появлении от термоманометрической системы сигнала на отключение в результате превышения температуры электродвигателя. 14. Отключение электродвигателя при появлении от термоманометрической системы сигнала на отключение в результате достижения средой, окружающей электродвигатель, давления, соответствующего заданному минимальному значению. КТППН предназначены для питания электроэнергией, управления и защиты электродвигателей погружных насосов из одиночных скважин. КТППНКС предназначены для электроснабжения, управления и защиты четырех центробежных электронасосов (ЭЦН) с электродвигателями мощностью 16 - 125 кВт для добычи нефти из кустов скважин, питания до четырех электродвигателей станков-качалок и передвижных токоприемников при выполнении ремонтных работ. КТППНКС рассчитаны на применение, в условиях Крайнего Севера и Западной Сибири. ОО «Борец» предлагает станции управления серии «БОРЕЦ-01» для погружных электродвигателей мощностью до 160 кВт, на токи силовой цепи 250 А и 400 А. Главное преимущество новых станций - большой набор функций защиты и управления, а также удобство эксплуатации. Существует множество и других модификаций станций управления: «Электон», МАСУ, СУПЭН-1, СУРС-1, ИРБИ и другие. Нефтяная скважина месторождения Карамовское АО «Газпромнефть-ННГ» для добычи нефти в диаметре может составлять от 75 до 400 мм. Всё зависит от конкретных условий бурения, от типа залегающих на глубине пород, а также от размеров нефтеносного слоя. То есть больший диаметр позволяет вести выкачку нефти из недр земли с большей скоростью. Скважина состоит из трёх основных частей: устья, ствола и забоя. Устье – это верхняя часть скважины, которая предназначена для предотвращения обвалов и разрушений неплотных пород поверхностных слоёв, а также для защиты от размытия буровым раствором. Ствол определяет направление бурения и служит для удаления разрушенных пород из скважины. Забой служит для укрепления колонн на глубине и для добычи нефти из продуктивного пласта.  Рисунок 10 – Конструкция скважины месторождения Карамовское АО «Газпромнефть-ННГ» Последовательность операций при бурении скважин месторождения Карамовское АО «Газпромнефть-ННГ» следующая: Производится заглубление ствола скважины путём разрушения пород при помощи буровой установки. Удаление разрушенных частей породы из скважины на поверхность земли. Во время погружения нефтяная скважина укрепляется специальными обсадными колоннами. Изучение размеров нефтяного слоя путём геологических и геофизических исследований. Спуск завершающей колонны на рабочую глубину, с которой и предполагается эксплуатировать скважину. На начальном этапе пробуривают ствол с небольшой глубиной до 30 метров и диаметром до 40 см. Затем на его дно опускают трубу, которая будет задавать направление для бурения. Стенки между трубой и грунтом цементируют. Затем заглубляют скважину примерно на уровень 500-800 м с меньшим диаметром. Этот участок называют кондуктором, так как он предназначен для изоляции неустойчивых и рыхлых слоёв грунта при бурении. Внешние стенки труб также подвергают цементированию, чтобы трубы были защищены от возможных смещений пластов. Затем процедура бурения существенно усложняется и не во всех случаях удаётся достичь проектной глубины предполагаемого нефтеносного слоя. Это связано с тем, что продуктивные слои могут располагаться не в виде единого пласта, а нескольких, и добыча должна производиться из более заглублённого участка. В таких ситуациях монтируют промежуточную колонну, которую также цементируют по наружной поверхности. После того, как был достигнут необходимый уровень устанавливают эксплуатационную колонну. Она предназначена для добычи нефти и газа, а также для подачи воды с целью создания необходимого давления. Конструктивно она отличается от обычных колонн наличием в боковых стенках отверстий, а также в цементном слое. Кроме того, в ней применяется специальная дополнительная оснастка: пакеры, центратор, обратный клапан, обсадные кольца и т. д. При бурении в скважину необходимо опускать колонны, для закрепления горных пород, окружающих ствол. Делают это последовательно отдельными секциями. При сложных бурениях осуществляют многоколонные выработки. Это существенно усложняет техпроцесс и следствием этого является существенный износ обсадных труб и буровых. Чтобы снизить влияние фактора износа применяют защитные кольца, выполненные в виде металлического каркаса с двумя резиновыми оболочками, закреплёнными на стальные штыри. Их устанавливают над ротором буровой при выполнении операций спуска или подъёма. Разделяют горные пласты при помощи цементирования специальными растворами. Поскольку требуется обеспечить не только высокую прочность, а и работу в сложных условиях, то при их замешивании добавляют ингибиторы и реагенты. Они ускоряют процесс набора прочности бетона и в результате не приходится ждать по 30 дней пока он будет пригоден к эксплуатации. Другое название раствора – тампонажные. Они являются ключевыми в конструкции нефтяной скважины, так как служат для закрепления колонн и предотвращении его деформации при смещениях плотных пород. 6. Изучение типов буровых растворов, применяемых на скважине. Ознакомление с материалами для буровых растворов, химреагентами, приборами для измерения свойств растворов. Изучение элементов циркуляционной системы и механизмов для очистки бурового раствора от шлама |