Индукционные датчики. 1 Индукционные датчики угла 4 Заключение 8

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

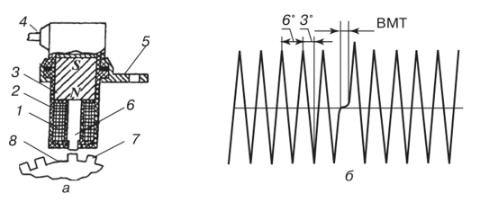

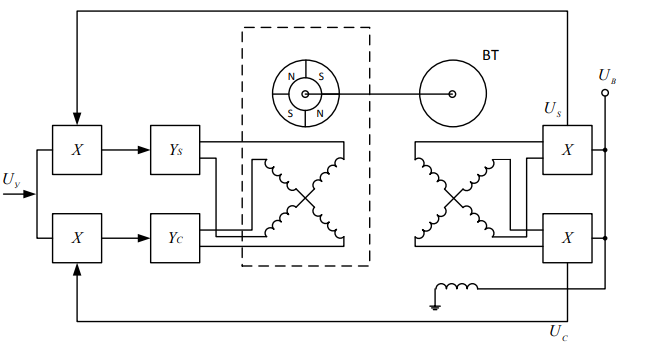

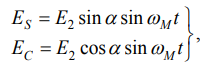

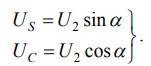

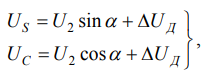

ОглавлениеВведение 3 1 Индукционные датчики угла 4 Заключение 8 Список использованных источников 9 ВведениеИндукционные преобразователи часто применяют для преобразования угловых перемещений подвижных систем приборов в электрический сигнал. Такие преобразователи часто называют индукционными датчиками угла (ДУ) [1]. В приборах среднего класса точности для питания таких ДУ применяют стандартные переменные токи, получаемые от централизованных источников питания, с частотами равными 400, 500 и 1000 Гц. В прецизионных приборах питание ДУ осуществляют от специальных электронных источников питания с частотами порядка десятков килогерц. При этом для каждой конструктивной разновидности ДУ подбирают оптимальную частоту, при которой недостатки, сопровождающие работу данного преобразователя, (в частности, моменты тяжения) минимальны [2]. Целью работы является анализ индукционных датчиков угла Для достижения поставленной цели необходимо решить следующие задачи: – проанализировать принцип их работы и особенности характеристик; – исследовать области их применения. 1 Индукционные датчики углаВ индукционных ДУ величина тока в сигнальной цепи обусловливает ряд недостатков - моменты обратного воздействия, снижение линейного участка рабочей статической характеристики и др. В связи с этим ток в сигнальной цепи ДУ обычно стремятся сделать минимальным. Для этого увеличивают входное сопротивление предварительного усилителя, являющееся нагрузкой для сигнальной цепи ДУ и имеющее величину порядка десятков кОм. Наличие такого значительного сопротивления нагрузки приводит к работе индукционного ДУ практически в режиме холостого хода. Параметры, которые отражают работу индукционных ДУ являются: – чувствительность (крутизна характеристики); – диапазон рабочих углов поворота ротора; – нулевой сигнал; – потребляемая мощность. На рисунке 1.1 показаны преимущества и недостатки индукционных ДУ в сравнение с иными типами датчиков, в частности контактными.  Рисунок 1.1 – Преимущества и недостатки индукционных датчиков Магнитоиндукционный датчик включает в себя обмотки с сердечником, постоянные магниты, позволяющие измерять скорость, положение и вибрации механизмов. В качестве магнитоиндукционных датчиков могут использоваться сельсины или вращающиеся трансформаторы. Схема магнитоиндукционного датчика и принцип его работы в виде электрического сигнала представлены на рисунках 1.2. На рисунке 1.6а представлен зубчатый диск 7, на котором имеется 60 зубцов и один из них пропущен. Данный диск называется «диском синхронизации» и позволяет формировать импульсы при закреплении на носке коленчатого вала. Изменение зазора между сердечниками зубцов может варьироваться от 0,5 до 1,5 мм.  Рисунок 1.2 – Датчик магнитоиндукционного типа (датчик синхронизации): а — схема датчика: 1 — соленоид: 2 — корпус; 3 — магнит; 4 — электрический разъем; 5 — кронштейн; 6 — сердечник; 7 — зубчатый диск; 8 — «слепой» шлиц; б—вид электрического сигнала Как только зубец проходит мимо сердечника, то магнитное поле катушки переходит на «зуб», изменяя своё положение. Силовые линии магнитного поля резко пересекают витки обмотки катушки. Согласно первого закона Фарадея в катушке получается импульс ЭДС, передаваемый по разъему 4 для последующей обработки. Величина импульса зависит от второго закона Фарадея, согласно которому величина и значение ЭДС находится в зависимости от скорости пересечения проводником магнитных силовых линий и наоборот. В результате датчик позволяет получить 60 полных импульсов на один оборот, имея, что один импульс будет равен 60 (6*60=360). «Слепой шлиц» 8 позволяет выдать сигнал о верхней мёртвой точке (ВМТ). Внешний вид магнитоиндукционного датчика представлен на рисунке 1.3.  Рисунок 1.3 – Внешний вид магнитоиндукционного датчика Функциональная схема двигателя вентильного типа с вращающимися трансформаторами представлена на рисунке 1.4.  Рисунок 1.4 – Функциональная схема ВД с вращающимся трансформатором На обмотку возбуждения вращающегося трансформатора подаётся напряжение синусоидального типа. При этом на синусной и косинусной обмотках создается ЭДС, пропорциональная углу поворота ротора вращающихся трансформаторов:  Для получения информационной составляющей сигнала необходимо провести демодуляцию сигналов. В идеальном случае напряжения US и UC должны иметь вид:  После демодуляции их вид будет:  Для совместной работы двигателя и ДПР необходимо их согласовать, т.е. определенным образом ориентировать датчик по отношению к двигателю. Угол уставки датчика θ существенно влияет на характеристики двигателя. Вращающийся трансформатор вырабатывает два сигнала положения ротора и изменение его угла уставки θ одновременно сказывается на синусном и косинусном каналах двигателя. Для управления трехфазными вентильными двигателями требуются трехфазные датчики положения ротора, при этом для минимизации пульсаций электромагнитного момента двигателя они должны формировать синусоидальные выходные сигналы со сдвигом 120 эл. град. С целью изучения характеристик трехфазных датчиков разработаны два макетных образца на основе двухфазных аналогов, широко применяемых в вентильных двигателях: датчик положения ротора с внутренним каскадом и датчик на основе вращающегося трансформатора. Датчик с внутренним каскадом выполнен по типу индукционной машины, имеющей обмотку возбуждения и трехфазную выходную обмотку на статоре. Обмотка ротора имеет две фазы разной полюсности, которые соединяются между собой электрически, образуя внутренний каскад [5]. Датчик на основе вращающегося трансформатора имеет обмотку возбуждения на роторе и трехфазные выходные обмотки на статоре [6]. Напряжение на обмотку возбуждения подается бесконтактным способом с помощью кольцевого трансформатора [3–5], который состоит из вращающейся и неподвижной обмоток, расположенных в сердечниках с радиальным воздушным зазором. Выходным параметром датчиков является трехфазный модулированный сигнал синусоидальной формы, изменяющийся в зависимости от взаимного углового расположения статора и ротора. В конструкции обоих датчиков применены синусные концентрические обмотки без пропуска шага, а пакеты статора и ротора собраны из листов сплава 79НМ толщиной 0,2 мм. Для обеспечения жесткости пакетов введены крайние листы сплава 79НМ толщиной 0,5 м. ЗаключениеВ результате выполнения реферата были рассмотрены индукционные датчики. Описан принцип их работы, представлена область использования, заключающаяся в применении подобных датчиков в качестве датчика для определения угла поворота ротора двигателя переменного тока. Отмечены особенности использования подобных датчиков, их сравнение с контактными датчиками. Кроме того, область использования индукционных датчиков распространилась на авиационные приборы, которые работают на принципе дифференциального трансформатора с воздушными зазорами в магнитопроводе и подвижными элементами в виде якоря или рамки, перемещающимися в воздушном зазоре. Список использованных источниковКлючев В.И. Теория электропривода: Учеб. для вузов. – 2-е изд. перераб. и доп. – М.: Энергоавтомиздат, 1998. – 704 с. Виноградов А.Б. Адаптивно-векторная система управления бездатчикового асинхронного электропривода //Силовая электроника. – 2006. – №3. – С. 50 – 55. Жарков А.А. Датчики положения ротора для вентильно-индукторного электропривода с векторным управлением // Электричество. 2008. № 5. С. 36-41. Принцип работы сельсинных датчиков [Электронный доступ]: https://shamrin.ru/printsip-raboty-selsinnyh-datchikov/ Шабаев В.А. Особенности применения датчиков положения ротора для управления вентильно-индукторными двигателями // Электротехника. 2013. № 5. С. 41-45. Виноградов Д.С., Бобриков А.Н. Трехфазные датчики положения ротора // Решетневские чтения. 2018. Т. 1. С. 284-285. |