Тмп. ТМП экзамен. 1 Литьё заполнение формы материалом, находящимся в жидком агрегатном состоянии Классифицируется по материалу, назначению, точности, спец требованиям, технологией

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

|

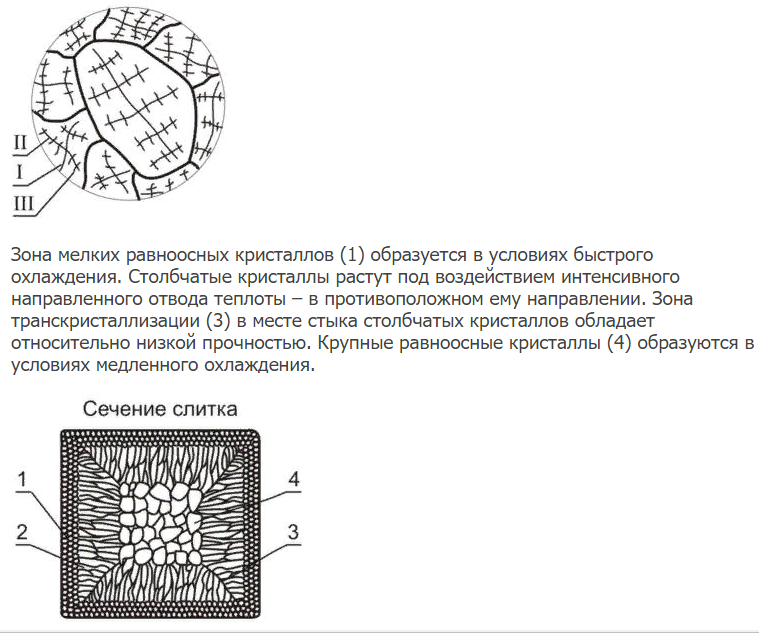

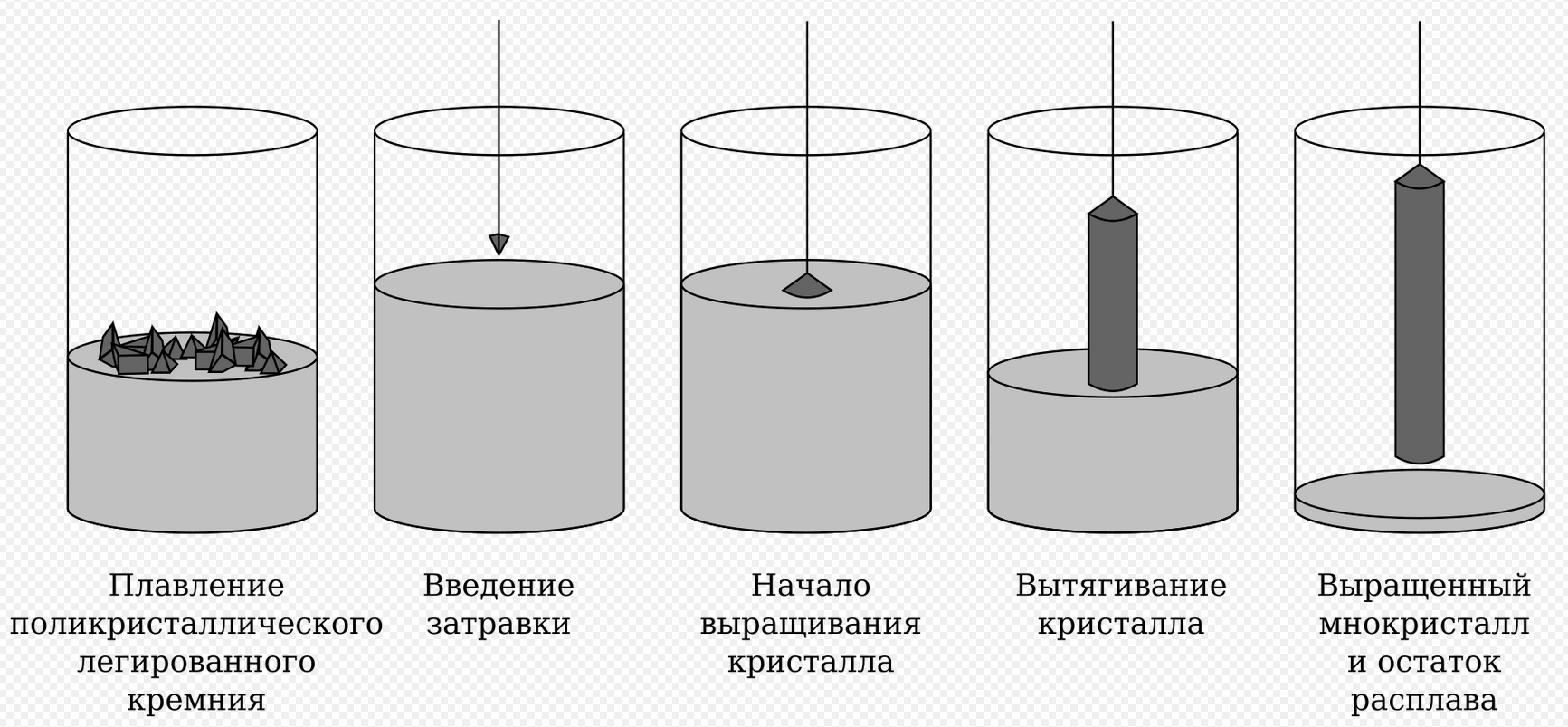

1) Литьё – заполнение формы материалом, находящимся в жидком агрегатном состоянии Классифицируется по материалу, назначению, точности, спец. требованиям, технологией Блок схема процесса литья: Разработка – подготовка смеси – сборка формы – заливка – затвердевание – выбивка отливок и отделение литников – термообработка – очистка – контроль 2) Исходные данные для проектирования производства Чертеж, назначение, требования, вид материала 3) жидкотекучесть сплава ( способность давать геометрию и заполнять полость литник. формы) Ликвация спала ( разд. состава) Усадка(умиеньш обьема) 4) Литье в оболочковые формы - это способ получения отливок свободной заливкой расплава в формы из термореактивных смесей. Нагрев модельной оснастки до 200 - 250 °С. Нанесение на рабочую поверхность модельной оснастки Нанесение песчано-смоляной смеси на модельную оснастку Формирование и отверждение оболочки необходимой толщины. 5) Литье под давлением широко применяют для изготов- ления деталей из ПМ, из термо- и реактопластов, а также для формования изделий из пластичных и эластичных ВС Полимерныйматериал→ластикация→заливка поддавлением→выдержка под давлением илипрессование→извлечение отливок 6) Штамповка (штампование) — процесс пластической деформации материала с изменением формы и размеров тела Виды: Холодная листовая штамповка, горячая обьемная, холодная обьемная, валковая, магнитно импульсная.Объёмная Ш. позволяет получать поковки более сложной конфигурации, требующие значительно меньшей обработки резанием для окончат. оформления детали. При листовой Ш. заготовкой служит лист, полоса или лента. Применяется листовая Ш. для изготовления плоских и пространственных (в т. ч. сложных) деталей, у которых толщина значительно меньше др. размеров — обычно менее 10 мм Вакуумформование – процесс формования изделий из заготовок в виде пленки или листа, нагретых до температур, при которых полимер переходит в высокоэластическое состояние.      7) Инжекция – метод, в котором термореактивные пластики в жидком состоянии инжектируются в стеклоармирующие материалы, которые находятся в закрытой полости матрицы. После того, как армирующий материал пропитывается, начинается отверждение и компаунд твердеет. Литье под низким давлением - один из наиболее прогрессивных способов литья, позволяющий получать высококачественные литые заготовки. Сущность метода заключается в том, что на жидкий металл, находящийся в герметическом тигле, подается избыточное давление (1,0 атм), под воздействием которого металл по металлопроводу поднимается вверх и заполняет полость литейной формы. Применение технологии изготовления отливок литьем под низким давлением на разработанных институтом машинах позволяет: поднять коэффициент использования металла; выход годного - 90%; снизить брак по пористости и повысить механические свойства отливок получать тонкостенные и толстостенные отливки различной протяженности полностью механизировать процесс получения отливок любой сложности и габаритов, качественно производить рафинирование и модифицирование металла, удобно счищать шлак,  8) Центробежное литье – это способ изготовления отливок, при котором заполнение формы расплавом и его затвердевание происходит в поле действия центробежных сил. Форма может вращаться вокруг горизонтальной, вертикальной или наклонной осей, а также одновременно вокруг горизонтальной и вертикальной осей. Центробежные силы, действующие на сплав при вращении формы, зависят от массы вращающегося расплава, диаметра формы и скорости ее вращения. Преимущества центробежного литья хорошее заполнение металлической формы сплавом, мелкозернистая структура металла, отсутствие пористости, высокая плотность – повышенные прочностные характеристики, улучшение механических свойств, способствует удалению из расплава неметаллических включений и газов, возможность изготовления единичных отливок без создания моделей и оснастки, возможность получения двухслойных заготовок (биметаллические детали), отпадает необходимость в применении стержней и литниковых систем - выход годных отливок повышается до 95%. 9)Кристаллизация – массообменный процесс перехода вещества из раствора (или расплава) в твердую фазу. Особенностью процесса кристаллизации является возможность получения распределяемого компонента в чистом виде, связанная с различной растворимостью выделяемого вещества и примесей, которые остаются в растворе. В промышленности применяют следующие методы кристаллизации: 1) изогидрическая кристаллизация, т.е. кристаллизация охлаждением горячих насыщенных растворов (без потери растворителя); 2) изотермическая кристаллизация, осуществляется удалением части растворителя путем выпаривания; 3) вакуум-кристаллизация при которой горячий насыщенный раствор, попадая в область пониженного давления, охлаждается до температуры насыщения, соответствующей этому давлению, за счет самоиспарения части растворителя; 4) кристаллизация высоливанием, осуществляется добавлением к раствору вещества, понижающего растворимость выделяемой соли; 5) кристаллизация вымораживанием (применяется преимущественно для выделения отдельных компонентов из естественных рассолов ); 6) кристаллизация в результате химической реакции (этим путем, например, в коксо- химическом производстве в больших масштабах получают кристаллический сульфат аммония при кристаллизации растворов серной кислоты аммиаком, содержащимся в коксовом газе); 7) сублимация кристаллизация из пересыщенной паровой фазы, в процессе которой продукт переходит в твердое состояние из парообразного, минуя жидкую фазу и некоторые другие виды кристаллизации, имеющие узкую область применения. 10) Кристаллизация из расплава. Сущностью данного метода является различное распределение примесей в твердой и жидкой фазах металла. Кристаллизация может быть самой разнообразной: дробной, направленной, противоточной, зонной и т.д., как и методы плавки: электрошлаковый, дуговой, электронным лучом в вакууме, в плазмотронах и другие. Форма зерен, образующихся при кристаллизации, зависит от условий их роста, главным образом от скорости и направления отвода теплоты и температуры жидкого металла, а также от примесей. Рост зерна происходит по дендритной (древовидной) схеме. Вначале начинают расти оси первого порядка. Далее на них возникают оси второго и третьего порядка. Процесс заканчивается заполнением промежутков между осями.  11) Под кристаллизацией из растворов подразумевается рост кристалла соединения, химический состав которого заметно отличается от химического состава исходной жидкой фазы. Кристаллизацию из растворов применяют при выращивании веществ, разлагающихся при температурах ниже температуры плавления или имеющих несколько полиморфных модификаций. Рост кристаллов осуществляется при температурах ниже температуры плавления, поэтому в выращенных такими методами кристаллах отсутствуют дефекты, характерные для кристаллов, выращенных из расплава. Кристаллизацию из растворов можно осуществлять за счет изменения температуры раствора, за счет изменения состава раствора, а также использовать кристаллизацию при химической реакции. 12) Ме́тод Чохра́льского — метод выращивания монокристаллов путём вытягивания их вверх от свободной поверхности большого объёма расплава с инициацией начала кристаллизации путём приведения затравочного кристалла (или нескольких кристаллов) заданной структуры и кристаллографической ориентации в контакт со свободной поверхностью расплава.  Метод Бриджмена — металл помещают в тигель с остроконечным дном и медленно пропускают через печь, при этом процессе зародышеобразование начинается в основании острого конца, а рост монокристалла сопровождается плавным уменьшением температуры в зоне кристаллизации 13) Эпитакси́я — это закономерное нарастание одного кристаллического материала на другом при более низких температурах), то есть ориентированный рост одного кристалла на поверхности другого (подложки). Газофазная Процесс проводится при атмосферном или пониженном давлении в специальных реакторах вертикального или горизонтального типа. Реакция идёт на поверхности подложек (полупроводниковых пластин), нагретых до 400—1200 °C (в зависимости от способа осаждения, скорости процесса и давления в реакторе). Разогрев подложек осуществляется инфракрасным излучением, индукционным или резистивным способом. Понижение температуры процесса ниже предельной для данных конкретных условий осаждения ведет к формированию поликристаллического слоя. МЛЭ В основе метода лежит осаждение испарённого в молекулярном источнике вещества на кристаллическую подложку. Несмотря на достаточно простую идею, реализация данной технологии требует чрезвычайно сложных технических решений. Основные требования к установке эпитаксии следующие: -В рабочей камере установки необходимо поддерживать сверхвысокий вакуум (около 10−8 Па). -Чистота испаряемых материалов должна достигать 99,999999 %. -Необходим молекулярный источник, способный испарять тугоплавкие вещества (такие как металлы) с возможностью регулировки плотности потока вещества. 14) Покры́тие в материаловедении – это нанесённый на объект относительно тонкий поверхностный слой из другого материала. Целью нанесения покрытия является улучшение поверхностных свойств основного материала, обычно называемого материалом подложки. Улучшают, среди прочих, такие свойства, как внешний вид, адгезию, смачиваемость, стойкость к коррозии, износостойкость, стойкость к высоким температурам, электропроводность, придают материалу антибактериальные свойства. Виды покрытий: -Тонкие плёнки: Полученные химическим осаждением из газовой фазы,Полученные вакуумным напылением Металлизация: Анодированием, Хромированием, Оксидированием, Алитированием Напыление: Высокоскоростное газопламенное напыление, Газопламенное напыление, Детонационное напыление Краски: Олифа, Эмаль Биметалл: Гальваника, Полимерные покрытия, например, Тефлон Резиновые покрытия: Глазурь, Гелькоут, Ламинация 15) Электрохимическим называется способ получения металлического неорганического покрытия в электролите под действием электрического тока от внешнего источника. Химическим называется способ получения металлического неорганического покрытия в растворе солей без наложения на него электрического тока. Гальваническое покрытие – это электрохимический метод обработки материалов, который заключается в нанесении на металлическое изделие тонкой поверхностной пленки из другого металла. Примеры: никелерование, хромирование, меднование 16) . Методы формирования покрытий из растворов Наиболее распространены способы получения покрытий из суспензий: - окунанием, - кистью, - пульверизатором - использованием аэрозолей и др. Химическое осаждение, к нему относятся известные методы, в результате которых на поверхности металла образуется неорганическая защитная пленка вследствие химической обработки деталей в специальных растворах: - оксидирование (оксидная пленка, например, Al2O3); - фосфатирование (фосфатная) и т.д. Электрохимическое осаждение представляет методы нанесения покрытий в результате воздействия электрического тока: - электролиз (электрокристаллизация металла) - этим методом формируются гальванические покрытия. - электрофорез, представляет собой электрохимический метод осаждения твердых веществ (например, графита) на металлы и сплавы из суспензий под воздействием постоянного электрического тока. 17) Задачей всех способов размерной обработки является получение деталей требуемых размеров, формы и качества поверхностей, отвечающих требованиям чертежа с максимальной производительностью. Все способы размерной обработки деталей классифицируются по виду используемой энергии на три большие группы методов: механические, электрофизические и электрохимические, комбинированные. Широкое применение при изготовлении деталей машин нашли способы размерной обработки, представленные на рис.1.  Суть целевых рабочих процессов размерной обработки следующая: - размерная обработка включает в себя процессы: пластической деформации, резания, осаждения, испарения, электрофизические и электрохимические процессы; - окончательная (финишная) обработка - тонкую пластическую деформацию, тонкое резание, физико-химические процессы; - электрофизические и электрохимические методы - процессы диффузии, осаждения, покрытия. В зависимости от предельно достижимой точности все рабочие процессы можно разделить на обычные, точные (прецизионные) и чрезвычайно точные (ультрапрецизионные). В настоящее время точность обработки изделий достигает уровня: 1 - 5 мкм при обычной обработке, 0,01 – 0,05 мкм при прецизионной и порядка 0,005 – 0,001 мкм - чрезвычайно точной обработках. 18) Обрабо́тка ре́занием — вид механической обработки, заключающаяся в образовании новых поверхностей отделением поверхностных слоёв материала с образованием стружки. Осуществляется путём снятия стружки режущим инструментом (резцом, фрезой и т. п.). Резание металлов – это обработка металлов снятием стружки для придания изделию заданной формы, размеров и обеспечения определенного технологического качества поверхности. Резание металлов осуществляется на металлорежущих станках или вручную с помощью металлорежущего инструмента. На машиностроительных заводах до 40–60 % деталей машин получают в результате обработки заготовок на металлорежущих станках. В процессе обработки исходная заготовка и режущий инструмент получают рабочее движение от механизмов металлорежущих станков и перемещаются относительно друг друга. Для осуществления обработки резанием необходимо сочетание двух видов движения: главного движения резания и движения подачи. Виды: Точение (токарная обработка) – обработка наружных и внутренних поверхностей тел вращения резанием – характеризуется вращательным движением заготовки и поступательным движением режущего инструмента – резца. Разновидности точения: обтачивание, растачивание, подрезание, разрезание. При точении заготовке сообщается главное движение резания, а инструменту – движение подачи. Сверление – широко распространенный метод получения отверстий резанием. Главное движение при сверлении – вращательное, а движение подачи – поступательное. Оба движения при сверлении отверстий на сверлильных станках сообщаются инструменту – сверлу. При сверлении отверстие получается небольшой точности, с шероховатой поверхностью, поэтому предварительно просверленные отверстия обрабатывают зенкером (зенкерование) и разверткой (развертывание). Фрезерование – процесс обработки изделий многолезвийным режущим инструментом – фрезой. По сравнению с процессом точения, при фрезеровании в работе одновременно участвует несколько лезвий, поэтому фрезерование является более производительным способом обработки, чем точение. Каждый зуб фрезы работает периодически, а корпус – ее большей частью. Строгание – предназначено для обработки длинных плоских поверхностей. Оно выполняется при прямолинейном возвратно-поступательном движении резца или заготовки – это движение является главным. После каждого двойного хода заготовка или резец перемещаются в поперечном направлении, совершая тем самым движение поперечной подачи. Шлифование – процесс обработки заготовок резанием при помощи шлифовального круга-инструмента, имеющего форму тела вращения и состоящего из абразивных зерен и связующего их материала. При вращении круга наиболее выступающие из связки зерна, контактируя с заготовкой, снимают с ее поверхности тонкие стружки. Большинство из них, сгорая, образуют пучок искр. Обработка шлифованием в большинстве случаев является чистовой и отделочной операцией, обеспечивающей высокое качество обработанной поверхности и точность обработки. В некоторых случаях шлифование применяется для предварительной обработки заготовок, обдирки при снятии слоя до 6 мм. 19) К электро-физико-химическим методам обработки (ЭФХМО) относят методы изменения формы, размеров, структуры и качества поверхностного слоя заготовок, происходящие под влиянием термического, химического или комбинированного действия электрического тока, подводимого непосредственно (гальваническая связь) к детали и инструменту, его разрядов, электромагнитного поля, электронной и плазменной струи, акустических волн и т.д. При этом преобразование электрической или химической энергии в другие виды происходит в зоне обработки, образованной взаимодействующими поверхностями инструмента и детали. Технологические процессы ЭФХМО отличаются от традиционных технологий механической обработки следующим. • Более высокая энергонасыщенность. • Бесконтактный характер процесса формообразования. Эффективность применения ЭФХМО тем выше, чем сложнее форма обрабатываемой поверхности, выше физико-механические свойства материала заготовки (особенно твердость и вязкость), сложнее ее обработка традиционным методом. К электро-физико-химическим методам размерной обработки относятся: • электрохимическая (ЭХО); • элсктроэрозионная (ЭЭО); • ультразвуковая (УЗО); • электронно-лучевая (ЭЛО); • светолучевая (СЛО); • плазменная (ПО); • комбинированные электроэрозионно-химические и электромеханические способы. 20) Лакокрасочные покрытия образуются в результате плёнкообразования, т.е. высыхания, отверждения лакокрасочных материалов, нанесённых на поверхность. ЛКП используются как основное средство электроизоляции, герметизации, защиты от излучения в радио-, электротехнической и электронной промышленности, при производстве космических кораблей и летательных аппаратов. Их используют для борьбы с кавитацией, обледенением, грязеудержанием, обрастанием в морских условиях микроорганизмами, для целей звукоизоляции, светомаскировки и создания источников света, измерения температуры, регулирования физиологической и оптической активности микроорганизмов. При создании лакокрасочных покрытий на изделие последовательно наносят грунт, шпатлевку, эмаль и лак. Общая толщина покрытия составляет 60—100 мкм, а иногда и больше. При нанесении лакокрасочных материалов большое влияние на качество покрытия оказывает подготовка окрашиваемой поверхности. Для увеличения адгезионной связи покрытия с поверхностью окрашиваемого изделия ее тщательно очищают от загрязнений и придают ей необходимую шероховатость. Для улучшения адгезии лакокрасочных покрытий к металлу производят его фосфатирование и оксидирование. При окрашивании металлов на подготовленную поверхность сначала наносят грунтовку, которая служит подслоем для нанесения лакокрасочного покрытия. Для выравнивания и исправления микро- и макродефектов поверхности применяют полимерные шпатлевки, которые производят на лаковой, масляной или клеевой основе. Шпатлевки содержат большое количество пигментов и наполнителей. Сухой остаток в шпатлевках достигает 80 %. Толщина слоя шпатлевки в отдельных случаях может доходить до 1 мм, а иногда и больше. Во избежание растрескивания на таких участках шпатлевка наносится в несколько слоев. Каждый последующий слой наносится после отверждения предыдущего. Нанесение лакокрасочных материалов производится следующими способами: • пневматическим распылением с помощью сжатого воздуха; • безвоздушным распылением под высоким давлением; • распылением в электрическом поле высокого напряжения; • аэрозольным распылением с использованием в составе лакокрасочного материала сжиженных газов; • окунанием и т.д. Отверждение лакокрасочных материалов производится следующими способами: • сушкой при температуре окружающего воздуха. • конвективным нагревом горячим воздухом в специальных камерах; • радиационным нагревом под действием инфракрасного излучения и т.д. 21) Метод химического осаждения из паровой (газовой) фазы (англ. Chemical Vapor Deposition – CVD) заключается в формировании покрытий на поверхности подложки в результате химической реакции веществ-предшественников (прекурсоров). В процессе CVD подложка помещается в проточных реактор, куда подаются пары одного или нескольких прекурсоров. В отличие от процессов физического осаждения, при которых материал осаждаемого покрытия первоначально переводится из твердого в газообразное состояние путем испарения или распыления, а затем переносится на подложку, в процессе химического осаждения прекурсоры изначально могут находиться как в газообразном, так и в жидком или твердом состоянии. В последних случаях они переводятся в пар путем соответственно испарения или возгонки. Если вещество предшественник является тугоплавким, то его растворяют в соответствующих растворителях. 23) Разработка технологических процессов ведется по следующему плану. 1.Знакомятся с назначением изделия, изучают чертежи деталей и технические условия на их изготовление. 2.Выбирают способ получения заготовки для деталей в зависимости от размера партии и материала. Определяют размеры припусков на обработку. 3. По чертежам деталей определяют базирующие поверхности (черновые и чистовые), по которым будет производиться крепление детали. Назначают первую исходную операцию, используя правило черновых баз. 4.Последовательность и характер операций определяются конфигурацией, точностью и классом шероховатости обрабатываемых поверхностей, заданных по чертежу детали. 5. Для каждой операции выбирают станок, приспособление, режущий, вспомогательный и измерительный инструменты, охлаждение с учетом количества одновременно обрабатываемых деталей. 6. Для каждого перехода определяют расчетные размеры обрабатываемых поверхностей, число проходов и режимы резания. 7. Для каждого перехода нормируют основное технологическое (машинное) и вспомогательное время и др. Пример процесса: сами приведем я думаю 24) Для нанесения покрытий чаще всего используют легкоплавкие металлы или их сплавы — цинк, алюминий, олово, медь и др.; принципиально возможно нанесение покрытий из оксидных систем. Покрытие наносится кратковременным погружением изделия в расплавленную среду, находящуюся в специальных емкостях — ваннах. Для нагрева используют различные источники — резистивные, газопламенные и др. Стенки ванны не должны активно взаимодействовать с расплавленным материалом. Взаимодействие не отразится на химическом составе расплава при образовании гарнисажного слоя, который обычно наращивается на стенках ванны из расплавленного материала покрытия. Условия ведения процесса затрудняет применение расплавов с высокой температурой. Поверхность металлической ванны защищается от взаимодействия с открытой атмосферой расплавленным слоем флюса. Выбираются шлаковые системы с невысокой температурой плавления, инертные или активные по отношению к расплавленному материалу покрытия. Кроме того, предусматриваются защитные устройства от взаимодействия покрытия с воздухом при его затвердевании на изделии при выходе из расплава. Толщина покрытия регулируется в основном изменением температуры расплава и времени выдержки. Обычно толщина составляет от долей до нескольких десятков микрометров. Процесс нанесения покрытия должен быть кратковременным. В противном случае развивается протяженность диффузионной зоны как в основном материале, так и в сформированном покрытии. К основным достоинствам нанесения покрытий из расплавленного состояния следует отнести: высокое качество покрытий, значительную производительность и экономичность, получение тонких, равномерных по толщине покрытий. Недостатками являются: ограниченное число наименований наносимых материалов, в основном с невысокой температурой плавления; тяжелые условия труда. |