чсчмтчмтмст. 1. Общая часть 1 Характеристика предприятия

Скачать 3.96 Mb. Скачать 3.96 Mb.

|

|

Содержание Введение 1. Общая часть 1.1 Характеристика предприятия 1.2 Краткая техническая характеристика и описание основных узлов 1.3 Технические особенности и кинематические схемы 1.4 Описание режимов и циклов работы отдельных узлов 2. Расчетная часть 2.1 Требование к электроприводу механизмов экскаватора 2.1.1 Механизм поворота 2.1.2 Механизм подъема 2.1.3 Механизм напора 2.2 Выбор рода тока и величины питающих напряжений 2.3 Выбор системы электропривода и методов регулирования скорости 2.4 Расчет мощности двигателей привода механизма экскаватора 2.4.1 Подъемный двигатель 2.4.2 Двигатель напора 2.4.3 Двигатель поворота 2.4.4 Выбор мощности сетевого двигателя 2.4.5 Расчет мощности вспомогательных двигателей 2.5 Выбор типов двигателей 2.6 Выбор передвижного приключательного пункта 2.7 Выбор коммутационного оборудования и кабелей 2.7.1 Выбор масляного выключателя и разъединителей 2.7.2 Выбор трансформатора тока и трансформатора напряжения 2.7.3 Выбор силового кабеля 2.8. Расчет прожекторного освещения 3. Ремонт поворотной платформ 3.1 Поворотная платформа 3.2 Карта технологии ремонта редуктора поворота 3.3 Послеремонтные испытания 4. Экономическая часть 4.1 Расчет годовой фонд заработной платы4.2 Расчет амортизационных отчислений4.3 Смета затрат на эксплуатацию и содержание оборудования 4.4 Технико-экономические показатели 5. Техника безопасности при ремонте экскаваторов 6. Мероприятия по гражданской обороне 7. Охрана окружающей среды Список литературы Введение Горные работа на карьерах тяжелой промышленности полностью механизированы и одной из основных машин на открытых горных разработках являются одноковшовый экскаватор. Для вскрытия и добычи полезного ископаемого при погрузке породы, угля и руды в железнодорожные вагоны и автосамосвалы применяются одноковшовые электрические экскаваторы. Карьерные одноковшовые экскаваторы являются сложными машинами, имеющими несколько главных и вспомогательных механизмов. Электрическое оборудование экскаваторов, при требовании большой надежности с точки зрения эксплуатации и техники безопасности, является также довольно сложным вследствие высокого технического уровня применяемых электроприводов и концентрации машин и аппаратов на незначительной площади. При эксплуатации электрического оборудования существует повышенная опасность поражения электрическим током. Наличие на экскаваторах различных напряжений усложняет защиту от поражения электрическим током. Повышенная опасность поражения электрическим током требует особого внимания к выбору напряжения, режиму работы нейтрали, устройству заземлений, контролю изоляции и т.п. Большая разбросанность работ, применение, наряду со стационарными, передвижных подстанций и киосков создают большие трудности устройства защитных заземлений, контроля состояния сети, защитных средств. 1. Общая часть 1.1 Характеристика предприятия Златопольский завод по производству щебня находиться в 5 км. от г.Щучинска, занимает земли Златопольского совхоза. Завод начал функционировать с 1975г. Проект составлен ГГПН «Каздорпроект» в 1975г. Общий объем запасов полезных ископаемых – 37159,55 т.м3. Добыча полезных ископаемых в год 12550000 м3, вскрыша 20000 м3. экскаватор электропривод поворотная платформа Ширина карьера 330 м, длинна карьера 1250, угол откоса карьера 80 градусов, схема транспортировки горной массы тупиковая. Основной деятельностью завода является переработка горных пород и производством следующих строительных материалов: песок, щебень 3 фракций: щебень диаметром 5х10 мм (отсев) щебень диаметром 10х20 мм (используется для строительство зданий) щебень диаметром 20х40 мм (используют для строительства дорог) Также на предприятии имеется асфальтный завод (АБЗ), на котором делают горячий асфальт для строительство дорог. 1.2 Краткая техническая характеристика и описание основных узлов Экскаватор типа ЭКГ-4,6 (Э – экскаватор, К – карьерный, Г – на гусеничном ходу, 4 – емкость ковша 4,6 м2) предназначен для разработки и погрузки горных масс в транспортные средства, находящиеся на одном уровне с экскаватором. Поэтому его оснащают только одним видом рабочего оборудования – прямой лопатой (рис. 1) , состоящей из: ковша для черпания грунта 1; рукоятки 2, передающей закрепленному на ней ковшу напорное усилие, в результате чего зубья ковша врезаются в грунт; стрелы 3 с головным блоком 4 и подъемным канатом 5 для ковша, а также напорного механизма 6 и механизма открывания днища 7. Экскаватор имеет поворотную платформу 8 и ходовую тележку 9. Питание энергией осуществляется по силовому кабелю 10. На экскаваторе имеется основные (главные) и вспомогательные механизмы. К главным рабочим механизмам относятся механизмы, непосредственно участвующие в процессе экскавации: напорный механизм, подъемная лебедка и поворотный механизм. 1.3 Технические особенности и кинематические схемы Для каждого механизма – подъемного, поворотного, ходового и напорного применены отдельные приводы электрических двигателей постоянного тока, эти двигатели питаются от пятимашиного агрегата состоящего из электродвигателя который приводит в движение генераторы. Генераторы постоянного тока предназначенные для питания двигателей постоянного тока. 1.4 Описание режимов и циклов работы отдельных узлов Процесс экскавации слагается из отдельных циклов работы экскаватора. В свою очередь цикл работы экскаватора-лопаты состоит из следующих операций: опускание ковша в забой; копание, во время которого производится подъем ковша; поворот платформы к месту выгрузки; открывание днища ковша и разгрузки; возвращение в забой с закрыванием ковша. Во время копания величина снимаемого слоя породы (стружки) и скорость заполнения ковша регулируются увеличением или уменьшением усилия напора, вследствие чего рукоять с ковшом подается в забой или выдвигается из него, изменяя величину снимаемой стружки. После завершения цикла операции повторяются и совершаются новые циклы, пока не будет полностью разработан слой грунта в зоне копания, что определяется полным выдвижением рукояти. Затем экскаватор передвигается ближе к забою. Режим работы электроприводов основных рабочих механизмов экскаватора характеризуется большим числом включений, резкими изменениями нагрузки, частыми изменениями направления вращения (реверсированием). 2. Расчетная часть 2.1 Требование к электроприводу механизмов экскаватора 2.1.1 Механизм поворота Основным требованием к электроприводу механизма поворота является обеспечение протекания переходных процессов в минимально возможное время с ограниченным ускорением или замедлением, в особенности при торможении. Такое требование вызвано тем, что механизм поворота работает исключительно в переходных процессах пуска, реверсирования и торможения, так как он обладает значительной массой, которая в несколько раз превышает маховую массу двигателя. Кроме того, вследствие большого передаточного отношения редуктора механизма поворота могут быть значительные люфты в передачах, что тоже требует плавного разгона во избежание резких ударов в передачах. 2.1.2 Механизм подъема Механизм подъема работает в условиях резко переменной нагрузки, значительно превышающей номинальную. В отдельных случаях нагрузка может быть настолько велика, что возникает опасность разрушения отдельных звеньев механической передачи. 2.1.3 Механизм напора Еще тяжелее условия работы механизма напора. Наиболее характерной особенностью работы этого механизма является возможность его вынужденной остановки во время работы в случае встречи ковша с непреодолимым препятствием. Такой режим работы называется работой на упор или стопорением. Следовательно, для обеспечения надежной и безаварийной работы рабочего механизма требуется снижение момента (нагрузки) до допускаемых пределов при стопорении и известная податливость его приводного двигателя (мягкость характеристики), с тем чтобы скорость двигателя могла быть автоматически замедлена при достаточно большом увеличении нагрузки. 2.2 Выбор рода тока и величины питающих напряжений На экскаваторах средней мощности применяются многодвигательный электропривод постоянного тока, который имеет преобразовательную установку, состоящую из трехфазного сетевого (приводного) двигателя и нескольких генераторов постоянного тока – для питания двигателей главных механизмов. Для вспомогательных механизмов применяются асинхронные двигатели с короткозамкнутым ротором. В качестве приводного двигателя и для вспомогательных механизмов применяются асинхронные двигатели с короткозамкнутым ротором. Энергия к экскаватору, находящемуся в забое, подводится гибким четырехжильным кабелем, подключаемым через передвижной приключательный пункт к внутрикарьерной линии электропередач на напряжение – 6 кВ. По трем жилам кабеля осуществляется питание электрооборудования, а четвертая жила служит для надежного заземления корпуса экскаватора. Питание двигателей вспомогательных механизмов осуществляется на напряжение 0,4 кВ, получаемое от трансформатора собственных нужд, установленном в передвижном приключательном пункте. 2.3 Выбор системы электропривода и методов регулирования скорости Требуемые механические экскаваторные характеристики приводов главных рабочих механизмов экскаватора легче всего осуществить, когда каждый главный рабочий механизм : подъем, поворот, напор или тяга, оборудуются двигателем постоянного тока независимого возбуждения, питающихся от отдельного источника питания – генератора постоянного тока, напряжение которого можно плавно регулировать от нуля до полной величины ± Uг с помощью реостата. Такая система регулируемого электропривода называется системой генератор – двигатель и сокращенно обозначается Г-Д. Генераторы приводятся во вращение приводным (или, как принято его называть, сетевым) двигателем , частота вращения которого не изменяется. В качестве приводного двигателя, на карьерных экскаваторах применятся асинхронные двигатели с короткозамкнутым ротором. 2.4 Расчет мощности двигателей привода механизма экскаватора Расчет мощности двигателей главных приводов механизмов выполняются на основе кинематической схемы с использованием эмпирических формул. 2.4.1 Подъемный двигатель Мощность двигателя подъемного рассчитывается по формуле:  , кВт , кВт , кВт , кВтгде Gк – вес порожнего ковша, кг Gr – вес грунта в ковше, кг Gp – вес рукояти, кг F – сила сопротивления грунта копанию, кгс υч – скорость копания грунта, т.е. скорость подъема ковша при копании, м/сек ηп – к.п.д. подъемного механизма. Усилие копания определяется по формуле:  , кгс , кгс , кгс , кгсгде ƒ – удельное сопротивление грунта копанию, кгс/м2 V – емкость ковша, м2 kp – коэффициент разрыхления грунта h – высота копания, м 2.4.2 Двигатель напора Определяется мощность двигателя исходя из того, что давление ковша экскаватора на забой Fн, создаваемое напорным механизмом, ровно 0,6 от тягового усилия на подъемном канате, т.е.   =15170,4 =15170,4Скорость перемещения рукоятки определяем исходя из перемещение рукояти при копании на 0,75 ее длины за время копания:  , м/сек , м/сек , м/сек , м/секгде  – длина рукояти, м – длина рукояти, мtk – время копания, сек Таким образом, мощность двигателя напорного механизма:  , кВт , кВт , кВт , кВтгде ηн – к.п.д. напорного механизма. 2.4.3 Двигатель поворота Статическая мощность поворотного двигателя  , кВт , кВт , кВт , кВтгде n – наибольшая скорость вращения двигателя, об/мин Mc – статический момент сопротивления механизма поворота, приведенный к валу двигателя, кгс·м Статический момент сопротивления определяется по формуле:  , кгс·м , кгс·м , кгс·м , кгс·мгде Q – суммарный вес поворотной платформы, т.е. вес всех вращающихся частей экскаватора, кгс μ – коэффициент трения втулки катка по цапфе rц – радиус цапфы катка, см ρ – коэффициент трения качения катка, см Rкат – средний радиус опорного круга, м rк – радиус катка, см iпер – передаточное число механизма поворота ηпер – к.п.д. передачи механизма поворота. Рд ≈ 3Рс = 3·20,2=60,6 , кгс·м  , кгс·м , кгс·м , кгс·м , кгс·м2.4.4 Выбор мощности сетевого двигателя Мощность сетевого (приводного) двигателя определяется суммой мощностей работающих одновременно двигателей. Так как механизм подъема и механизм напора работают одновременно, то суммарная мощность составит ΣР= 159+45,2=214,2 кВт Поэтому за расчетную мощность сетевого двигателя Ррасч = ΣР=214,2 кВт 2.4.5 Расчет мощности вспомогательных двигателей Так как расчет мощности вспомогательных механизмов требует дополнительного механического расчета, то за расчетную мощность принимается мощности двигателей механизмов, устанавливаемых комплектно с экскаватором. 2.5 Выбор типов двигателей Исходя из требований предъявляемых к электроприводам механизмов ЭКГ-4,6 необходимо применять двигатели постоянного тока, работающие по системе «Г-Д». Следовательно одновременно с выбором двигателей непосредственно выбираются генераторы постоянного тока. В качестве приводного (сетевого) двигателя для экскаватора ЭКГ-4,6 целесообразно использовать высоко вольтный асинхронный двигатель с коротко замкнутым ротором . Для привода вспомогательных механизмов применятся низко вольтные асинхронные двигатели с коротка замкнутым ротором. Тип выбираемого двигателя определяет его расчетную мощность и требуемой частоты вращения. Данные выбранного двигателя приведенные в таблице. Таблица 1. Технические данные двигателей

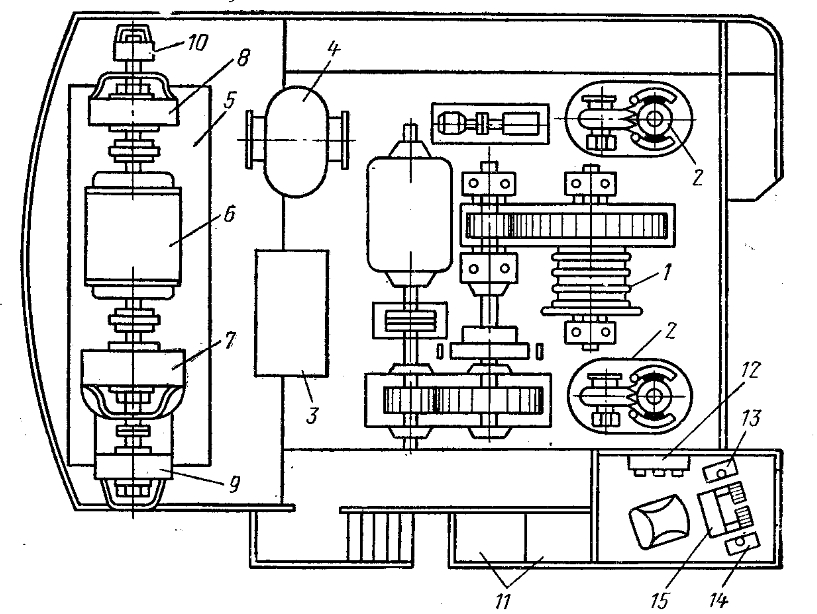

2.6 Выбор передвижного приключательного пункта Для подключения экскаватора, а также защиты от падения напряжения в сети, короткого замыкания и однофазного замыкания используется передвижная приключательный пункт, выполняемый КРУ тип ЯКНО-6ЭП. Выбор КРУ на 6 кВ для защиты сетевого двигателя экскаватора от токов короткого замыкания которое одновременно могло служить и приключательным пунктом экскаватора. Выбрать также ток установки максимальной защиты КРУ. Выдержка времени защиты tзащ=0. Данные для выбора КРУ и его токовой защиты: приводной двигатель – асинхронный трехфазного тока с коротко замкнутым ротором АЭ-113-4. Мощность 250 кВт, напряжение 6000/3000 В, ηн.дв = 0,92, cosφн.дв = 0,91, кратность пускового тока к номинальному – 5. Кроме того, для питания вспомогательного электрооборудования на ЭКГ-4,6 установлен силовой трансформатор ТМЭ-30/6 мощностью 30 кВ·А, напряжением 6000/3000/220 В. При нормальной работе экскаватора ток в высоковольтном кабеле будет   А АПо номинальным параметрам предварительно выбираем КРУ типа ЯКНО-6ЭР с ручным приводом ПРБА-113 на ток Iном =50 А, Uн = 6 кВ с Iамп = 51 кА, Iоткл = 20 кА, Sоткл = 150000 кВ·А. Параметры ЯКНО-6ЭР Расчетные величины UКРУ = 6 кВ Uр = 6 кВ IКРУ = 50 А Iр = 32 А Iамп = 51 кА iу = 9,99 кА Iоткл =20 кА I0,1 = Iк.з. = 3,92 кА Sоткл =150000 кВ·А S0,1 = S к.з. = 42720 кВ·А Таким образом, принятый приключательный пункт ЯКНО-6ЭР на ток Iн =50 А устойчив по отношению к токам короткого замыкания. Определяем требуемый ток установки максимальных токовых реле мгновенного действия РТМ-1, встроенных в привод ПРБА-113 приключательного пункта ЯКНО-6ЭР. 2.7 Выбор коммутационного оборудования и кабелей Выбор коммутационного оборудования производиться в соответствии с электрической схемой ЯКНО. 2.7.1 Выбор масляного выключателя и разъединителей Условия выбора : Uн≥Uуст Iн ≥ Iрасч IР = 32 А Выбираем выключатель масляный типа ВМП Uн=10 кВ Iн=630 А и разрядник типа РВЗ-6/400 Uн=6 кВ Iн=400 А 2.7.2 Выбор трансформатора тока и трансформатора напряжения А) Трансформатор тока выбираются по условию Uн≥Uуст I1н ≥ Iрасч I2н = 5А по классу точности и проверяются по вторичной нагрузке. Так как к трансформаторам тока подключаются только амперметр и релейная защита, то класс точности можно принять равное 1. IР = 32 А Выбираем трансформатор тока типа ТПЛ-10 I1н = 50 А I2н = 5А Z = 0,6 Ом Б) Трасформатор напряжения выбирается по условию U1н≥Uуст U2н= 100 В и проверяются по вторичной нагрузке S2н ≥ S2 Выбираем трансформатор напряжения типа НТМИ-6-66 U1н= 6 кВ S2н= 75 ВА 2.7.3 Выбор силового кабеля Выбираем силовой кабил исходя из расчетного тока: iР = 32 А. Принимаем кабель марки КШВГ-3 × 16 + 1 × 6 с допустимым током 90 А. 2.8 Расчет прожекторного освещения Согласно ПТЭ при работе в ночное время на территории карьера должны быть освещены места работ машин и механизмов, передвижные подстанции, переключательные пункты, лестничные спуски и пути хождения людей, отвалы и вся территория в районе ведения работ. На карьере применяется комбинированная система освещения: Общее освещение выполняется передвижными прожекторными установками, которые устанавливаются на бортах карьера; Местное освещение обеспечивает требуемый уровень освещенности на местах работ буровых станков, экскаваторов и выполняется комплектно с этими установками. Расчёт прожекторного освещения. Согласно «норм освещенности» наименьшая освещённость составляет: Ен = 10 лк Определяем суммарный световой поток прожекторов:  где S – площадь освещения участка карьера, м2 Кз – коэффициент запаса, учитывающий потери света от загрязнения защитного стекла и лампы; для карьера Кз = 1,5 Kп – коэффициент запаса учитывающий потери света в зависимости от конфигураций освещаемой площадки, для карьеров Кп = 1,5  лм лмПроизводим выбор прожектора с лампами накаливания для установки. Максимальная осевая сила прожекторов: Imax=50000 кандел Световая отдача пржектора  =27% =27%световой поток Фл=8100 лм Определяем число прожекторов:  шт. шт. Высота установки прожекторов составит:   Установленную мощность ламп прожекторов карьера:  кВт кВт  кВт кВт3. Ремонт поворотной платформы 3.1 Поворотная платформа  Вид сверху на поворотную платформу с механизмами 1 – подъемная лебедка; 2 – поворотный механизм; 3 – распределительное устройство высокого напряжения; 4 – силовой трансформатор; 5 – преобразовательный агрегат; 6 – сетевой приводной асинхронный электродвигатель; 7 – генератор подъема; 8 – генератор поворота хода; 9 – генератор напора; 10 – возбудитель; 11 – панель управления; 12 – пульт машиниста; 13 – 15 – командоконтроллеры, подъема и поворота. 3.2 Карта технологии ремонта редуктора поворота Для качественного выполнения ремонта редуктора поворотной тележки экскаватора ЭКГ-4,6 целесообразно составить технологическую карту, отражающую четкую последовательность проведения ремонта.

3.3 Послеремонтные испытания Испытание при ремонте имеют целью установит качество ремонта. При испытание проверяют безотказность работы отдельных механизмов и агрегатов экскаватора. Испытание подразделяются – вхолостую и под нагрузкой. При испытании экскаватора вхолостую проверяют правильность сборки, нормальную работу и взаимодействие всех механизмов и систем управления экскаватором. Кроме того, при холостой работе механизмов происходит некоторая взаимная приработка деталей. У двигателя проверяется отсутствие ненормального шума и нагрева подшипников, работа пусковой и регулирующий аппаратуры и т.д. В механизме подъема проверяется легкость включения фрикционных муфт, работа тормозов, чувствительность управления. У зубчатых передач всех механизмов проверяется правильность зацепления. В механизме напора проверяется легкость хода рукояти в седловых подшипниках, работа тормоза напорного механизма, равномерность нагрузки на кремальерные рейки обеих балок рукояти. При испытания механизма поворота проверяется способность поворотной платформы вращаться по инерции после выключения поворотного двигателя. Быстрая остановка платформы явиться следствием неправильной работы опорных катков, заедания центральной цапфы, вертикально-поворотного вала во втулке и других деталей. Продолжительность испытания в холостую обычно 2-3 часа. После работы экскаватора вхолостую он останавливается и производиться тщательный его осмотр, проверка крепления станин редукторов, подшипников и других узлов. После устранения всех замеченных неполадок экскаватор вновь включается в холостую работу на 25-30 минут. При этом особо проверяется работа деталей и механизмов, у которых было обнаружены недостатки. При испытаниях под нагрузкой происходит более интенсивная, но тщательно контролируемая приработка деталей друг к другу. Экскаваторы испытывают под нагрузкой при работе ковшом, загруженным балластом, или при работе в забое. При испытании механизма поворота, экскаватор устанавливается на горизонтальной площадке, рукоять с груженным ковшом выдвигается в среднее положение. После этого производится несколько поворотов поворотной платформы на 250-300 градусов в обе стороны. При этом проверяются легкость вращения поворотной платформы, плотность прилегания опорно-поворотных катков к кольцевому рельсы по всему кругу катания. В механизме напора проверяются правильность закрепления кремальных шестерен с рейками на всем ходу рукояти, легкость и плавность движения рукояти. Во время испытания наблюдают за правильностью смазки в подшипники, ее вытекания и разбрызгиванием. Во время испытания экскаватора под нагрузкой проверяют температуру всех подшипников и работу электрооборудования (нагрев двигателей, искрение щеток и т.д.). 4. Экономическая часть | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||