Разработка прицепного скрепера. ПЗ. 1. Общая часть 1 Обзор и анализ существующих конструкций

Скачать 1.52 Mb. Скачать 1.52 Mb.

|

|

2.5 Расчет на прочность элементов конструкции На отвал действуют силы P1 P2 Sр, а также сила тяжести рабочего оборудования Gо. Определив положение центра тяжести сечения О и направление главных осей инерции сечения, (которые приведены ниже), x и z, приводим силы P1 P2 Sр к точке О и раскладываем их на составляющие x и z. В сумме эти составляющие образуют силы Qx и Qz в кН, которые определим по формулам Qx= P1*cos10+ P2*cos80+ Sр*cos55, Qz= P1*sin10- P2*sin80+ Sр*sin55 Qx=92*0,98+16,2*0,173+129,79*0,17=115, Qz=92*0,173-16,2*0,98+129,79*0,82=106,47. Силу тяжести отвала в кН рассмотрим как равномерно распределенную нагрузку которая определяется по формуле q=Go/L, которую также разложим на составляющие qx и qz в кН.  q=29,43/4=7,4, qx=3,7, qz=3,7. q=29,43/4=7,4, qx=3,7, qz=3,7.Изгибающие моменты М/ и М// определяют по формулам М/= Qx*L/4 - qx*L2/8, М//= Qz*L/4 + qz*L2/8, М/=115*4/4 - 3,7*42/8=107,6, М//=106,47*4/4+3,7*42/8=113,87. Нормальное напряжение МПа, находят по уравнению σ= М/*xo/Jz + М//*zo/Jx , где Jz и Jx—главные моменты инерции м4, определяемые как суммы моментов инерции элементарных площадок относительно главных осей сечения значения моментов инерции сведем в таблицу 5; xo и zo—координаты точки сечения м, наиболее удаленной от нейтральной линии xo=0,242, zo=0,338. Таблица 5 Уравнения и значения для нахождения главных моментов инерции

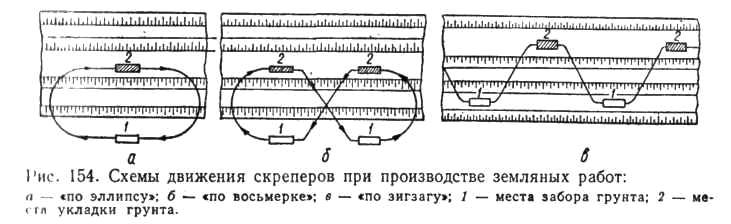

По формуле находим  σ=107,6*0,242/7,73 + 113,87*0,338/0,0822 =271. σ=107,6*0,242/7,73 + 113,87*0,338/0,0822 =271.Крутящий момент кН, определяем из уравнения Мк=P1*h+Sp*h1-P2*h2, где h, h1, h2—плечи приложения сил м, относительно главных осей сечения h=0,618, h1=0,274, h2=0,300. Мк=92*0,618+128,79*0,274-16,2*0,300=87,55. Моменты инерции для замкнутых профилей (1) (2) м4, при постоянной толщине стенки определяют по формуле JKi=4*Fi2*бi/si, где Fi—площадь, заключенная внутри средней линии контура м2, где F1=0,025, F2=0,099; бi—толщина стенки элементов контура м, где б1=б2=0,012; si—длина средней линии элементов контура м, где s1=0,470, s2=0,947. JK1=4*0,0252*0,012/0,470=64*10-6, JK2=4*0,0992*0,012/0,947=49*10-5. Момент инерции для незамкнутого профиля (3) м4, имеющего форму части кольца определяется по формуле JK3=б34/3*(s3/б3 – 0,63), где б3=0,016, s3=1,332. JK3=0,0164*/3*(1,332/0,016 – 0,63)=18*10-7.  Полный момент инерции м4, при кручении находится как сумма моментов инерции частей сечения по формуле Полный момент инерции м4, при кручении находится как сумма моментов инерции частей сечения по формулеK= JK1+ JK2+ JK3, JK=64*10-6+49*10-5+18*10-7=555,8*10-6. Считая, что крутящий момент распределяется между частями сечения пропорционально их жесткости, определяем крутящий момент кН*м, приходящийся на каждую часть по формуле МKi=(МК/2)*(JKi/JK), МK1=(87,55/2)*(64*10-6/555,8*10-6)=5,0, МK2=(87,55/2)*(49*10-5/555,8*10-6)=38,6, МK3=(87,55/2)*( 18*10-7/555,8*10-6)=1,4. Для замкнутых профилей (1) и (2) касательные напряжения МПа, определяются по формуле τi= МKi/2*бi*Fi, τ1=5,0 / 2*0,012*0,025=8,4, τ2=38,6 / 2*0,012*0,099=16,2. Для незамкнутого профиля (3) касательные напряжения МПа, определяются по формуле τ3= МK3*б3 / JK3 , τ3=1,4*0,016/18*10-7=1,3. Определив нормальные и касательные напряжения в точках сечения, в которых они достигают своей максимальной величины, находим суммарное напряжение в этих точках и производим проверку прочности сечения по уравнению σсум= [σ2+ 4* τ2 ]0.5≤ [σ], где [σ] - предельно допустимое напряжение, для стали 16 ГС [σ]=480МПа, ГОСТ 19282—73. τ=12,3+24+1,9=38,2, σсум= [2712 + 4*38,22 ]0.5=281< 480.  Запас прочности определим по формуле Запас прочности определим по формуле n= [σ]/ σсум, где n—коэффициент запаса прочности n=1,4…1,6 для сталей при статической нагрузке. n=480/281=1,6 следовательно запас прочности сечения отвала нормальный. Способ зарезания при работе скрепера оказывает существенное влияние на степень наполнения ковша, характеризуемую коэффициентом наполнения kн. [1] Прямое нарезание…………………0,8 Ступенчатое ………………………0,9 Гребенчатое ……………………….1 Шахматно-гребенчатое……………..1,1 Производительность скреперов в плотном теле:   где V— геометрическая емкость ковша скрепера; Тц — продолжительность цикла; кк— коэффициент наполнения ковша скрепера (см. таблицу 41),[1], супесь и средний суглинок, без толкача =0,8-0,9. кв — коэффициент использовании рабочего времени; кв- 0,85 + 0,90; кр— коэффициент разрыхления грунта (таблица 42)[1], супеси и суглинок кр= 1,2-1,3 Продолжительность цикла:  где  — длина пути заполнения в м; — длина пути заполнения в м; — длина пути транспортирования грунта в м; — длина пути транспортирования грунта в м;  — длина пути разгрузки в м; — длина пути разгрузки в м; — длина пути порожнего скрепера в м; — длина пути порожнего скрепера в м; — скорость движепия скрепера при заполнении в м/сек; — скорость движепия скрепера при заполнении в м/сек; — скорость движения груженого скрепера в м/сек; — скорость движения груженого скрепера в м/сек; — скорость движения скрепера при разгрузке в м/сек; — скорость движения скрепера при разгрузке в м/сек; — скорость движения порожнего скрепера в м/сек; — скорость движения порожнего скрепера в м/сек;tn— время на переключение передачи, tn— 6 сек; tnoв — время па один поворот,tnoв = 15 ч- 20 сек. Применительно к тракторным (прицепным) скреперам скорости перемещений принимаются: при заполнении ковша (0,65 - 0,8)  , где , где  — скорость движения трактора (тягача) на первой передаче; груженого скрепера на ровном участке (0,55 - 0,75) vmax, где vmax — скорость движения на высшей передаче; порожнего скрепера на ровных участках (0,75 ч- 0,85) vmax, а на подъемах равна скорости движения трактора (тягача) на второй передаче; при разгрузке в зависимости от условий ее в пределах от скорости движения на первой передаче до 0,75vmax; скорость движения на крутом подъеме — скорость движения на первой передаче. — скорость движения трактора (тягача) на первой передаче; груженого скрепера на ровном участке (0,55 - 0,75) vmax, где vmax — скорость движения на высшей передаче; порожнего скрепера на ровных участках (0,75 ч- 0,85) vmax, а на подъемах равна скорости движения трактора (тягача) на второй передаче; при разгрузке в зависимости от условий ее в пределах от скорости движения на первой передаче до 0,75vmax; скорость движения на крутом подъеме — скорость движения на первой передаче. l1=20,6м v1=0,986м/с l2= 50м v2=1,76м/с l3= 10м v3=0,986м/с l4= 50м v4=7,69м/с  Зная все необходимые параметры, рассчитываем производительность скрепера:   3. Технологический раздел. 3. Технологический раздел.3.1 Организация и технология производства работ Технологические особенности рабочего процесса скреперов заключаются в воздействии на грунт за счет тягового усилия движителя и в непрерывности собственного перемещения по определенному пути как в зонах заполнения и разгрузки ковша, так и между этими зонами. В зависимости от траектории перемещения скреперов различают технологические схемы производства земляных работ по эллипсу, по восьмерке, по зигзагу (рисунок 5.1 а, б, в).  Рисунок 5.1 – Схемы движения скреперов при производстве земляных работ: а – по эллипсу; б – по восьмерке; в – по зигзагу; 1 – места забора грунта; 2 – места укладки грунта. Первая из названных схем используется при условиях, когда требуется образовать одиночную выемку или насыпь ограниченных размеров, вторая и третья схемы — при возведении протяженных земляных сооружений (каналов, дамб, дорожных выемок или насыпей). Наибольшее время на выполнение транспортных операций, в том числе холостых, затрачивается при движении скрепера «по эллипсу». К технологическим мероприятиям по увеличению объема грунта, захватываемого ковшом, относится применение трактора-толкача при загрузке ковша, загрузка при движении под уклон, работа по гребенчатой системе вырезки грунта в забое. К конструктивным мероприятиям относится применение различных решений режущей части ковша и периодическая ее восстановление или замена. Сокращение длительности цикла достигается сокращением дальности возки, увеличением скорости транспортирования, уменьшением потерь времени на излишние переключения скорости и повороты. Большое значение имеет и квалификация скрепериста, его умение находить оптимальные соотношения между тяговым усилием машины и рабочими сопротивлениями.  3.2 Основные правила эксплуатации технического обслуживания и ремонта 3.2 Основные правила эксплуатации технического обслуживания и ремонтаСовременная землеройная техника отличается высокой надежностью, практичностью и сложностью устройства основных узлов, потому и нуждается в своевременном и квалифицированном техническом обслуживании. На отечественном рынке представлены бульдозеры различных марок и моделей, которые имеют различную конструкцию и эксплуатационные характеристики. Ремонт бульдозеров следует доверять компаниям, специализирующимся на обслуживании конкретных марок техники. Профессиональная ремонтная база должна располагать широким спектром комплектующих и диагностическим оснащением, предназначенным для работы с определенной группой бульдозеров. Периодичность посещения ремонтной базы определяется индивидуально в каждом конкретном случае, в зависимости от характера эксплуатации, марки и модели техники. Ряд текущих восстановительных работ могут осуществлять водитель бульдозера и его помощник, но при серьезных неисправностях следует вызывать передвижную мастерскую или отправлять технику в техцентр. Как правило, землеройное оборудование отгоняется на базу только в том случае, если есть необходимость в проведении капитального ремонта основных узлов. С какими же работами сталкиваются мастера, специализирующиеся на восстановлении бульдозеров? Гидравлическая система — важный узел любой землеройной техники, за состоянием которого нужно тщательно следить. Блоки гидравлических цилиндров со временем изнашиваются, начинают работать не должным образом, затрудняя выполнение задач, поставленных перед бульдозером. Если своевременно обратиться за помощью, «гидравлику» можно восстановить заменой отдельных деталей, если же затянуть с посещением техцентра, придется раскошелиться на комплексную модернизацию.  Основной рабочий инструмент бульдозера — отвал, который в процессе эксплуатации изнашивается, требуя замены или ремонта. Часто приходится менять режущие кромки отвала, от состояния которых во многом зависит эффективность работы землеройного оборудования. Замена кромок отвала не занимает много времени, если решение данной задачи поручено компетентным специалистам. Диагностируя отвал, мастера обращают внимание на следующие его компоненты: палец крепления отвала к боковым упорам, ножи, крепежные элементы, шарнирную головку и некоторые другие. Очень важно подобрать комплектующие, которые предназначены для установки на конкретный тип отвалов. Далеко не все ремонтные базы располагают необходимым набором деталей, поэтому стоит найти такого партнера, который гарантирует оперативное и качественное предоставление сервисов. Основной рабочий инструмент бульдозера — отвал, который в процессе эксплуатации изнашивается, требуя замены или ремонта. Часто приходится менять режущие кромки отвала, от состояния которых во многом зависит эффективность работы землеройного оборудования. Замена кромок отвала не занимает много времени, если решение данной задачи поручено компетентным специалистам. Диагностируя отвал, мастера обращают внимание на следующие его компоненты: палец крепления отвала к боковым упорам, ножи, крепежные элементы, шарнирную головку и некоторые другие. Очень важно подобрать комплектующие, которые предназначены для установки на конкретный тип отвалов. Далеко не все ремонтные базы располагают необходимым набором деталей, поэтому стоит найти такого партнера, который гарантирует оперативное и качественное предоставление сервисов.Комфортное функционирование землеройной техники во многом зависит от электрооборудования. В отечественных условиях эксплуатации электротехника даже лучших производителей может выходит из строя, препятствуя нормальному функционированию бульдозера. Проверка электрооборудования осуществляется с использованием специализированных диагностических устройств, которые позволяют максимально точно и быстро определить причину неисправности. Многие работы по восстановлению узлов электротехники можно проводить непосредственно на объекте, где используется бульдозер — это существенно ускоряет и удешевляет процесс. Ремонт электрооборудования современной землеройной техники должны проводить только квалифицированные мастера с соответствующим опытом работы. Часто требуется обновление рукавов высокого давления. Выполнить данную задачу можно очень быстро и качественно, если в распоряжении есть необходимые запчасти и компетентный специалист. За неимением таковых, стоит обратиться за помощью в техцентр, занимающийся восстановлением  спецтехники различного класса. Разборка и диагностика основных узлов бульдозеров должна проводиться только на дилерском оборудовании, предназначенном для работы с конкретными моделями землеройных устройств. спецтехники различного класса. Разборка и диагностика основных узлов бульдозеров должна проводиться только на дилерском оборудовании, предназначенном для работы с конкретными моделями землеройных устройств. |