Сафонов. 1 Описательная часть 2 1 Описание конструкции электролизера 2

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

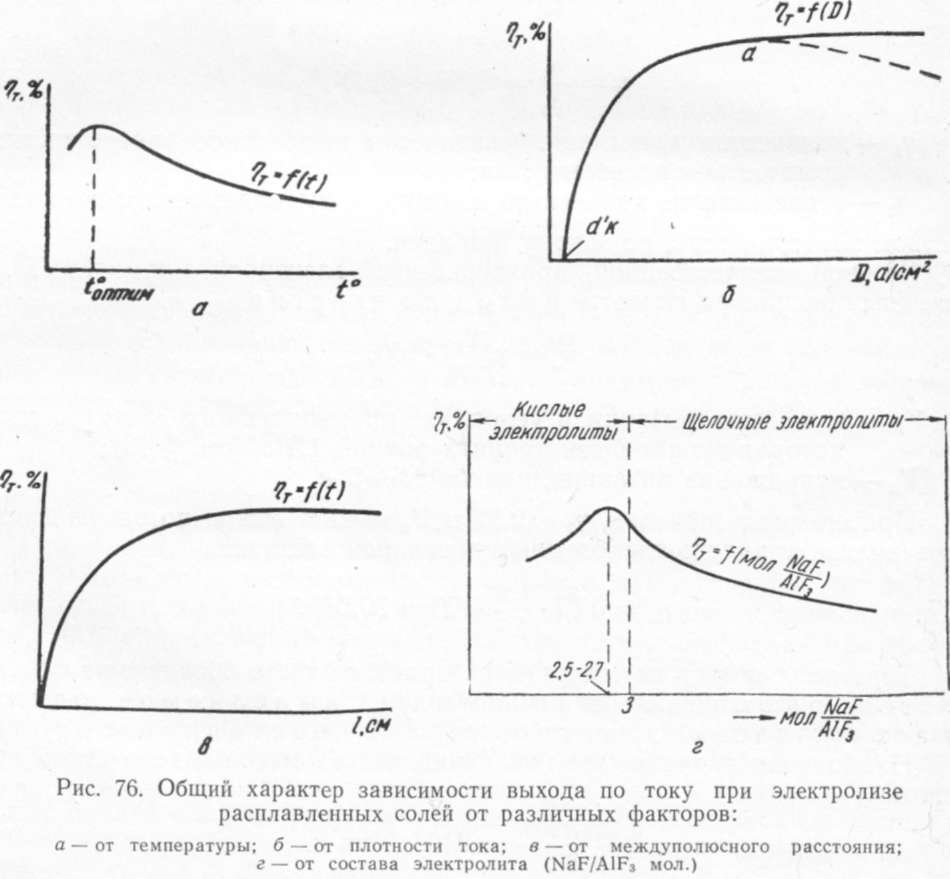

Содержание Введение 1 1 Описательная часть 2 1.1 Описание конструкции электролизера 2 1.2 Выход по току, факторы влияющие на производительность электролизера 6 1.3 Выливка металла 9 3.1 Организационные мероприятия по ОТ в производстве Al 15 3.2 Очистка анодных газов 16 ВведениеИзвестно, что алюминий является самым распространенным металлом земной коры с уникальным сочетанием потребительских качеств малой плотности, высокой пластичности и, в определенных условиях, достаточной механической прочности; электропроводности и коррозионной стойкости. В то же время история промышленного производства алюминия насчитывает немногим более 125 лет. С конца XIX века по настоящее время экологические характеристики Земли катастрофически ухудшились и, по нашему мнению, не мешает подумать, насколько пригодны современные технологии металлургии алюминия для использования их в ближайшем и, тем более, отдаленном будущем. Алюминий впервые был получен Х. К. Эрстедом в 1825 г. Велер в 1828 г. восстановил алюминий из его трихлорида калием и в 1854 году то же сделал С. К.Двилль, применивший для подобного процесса натрий: AlCl3 + 3M = 3MCl + Al - где М- щелочной металл. С появлением более легкого для реализации метода электролиза криолит-глиноземных расплавов Эру-Холла в 1886 г. металлотермические способы получения алюминия вскоре были преданы забвению. В настоящее время способ Эру Холла используется повсеместно на всех заводах мира и достиг высокой степени технического совершенства по величинам силы тока, достигающей 300 кА и более, выхода металла по току в 95 % и расхода электроэнергии, составляющего на лучших сериях мира 12–12,5 кВт час на 1 кг алюминия. Алюминий необходим и востребован в современном обществе. Важнейшие потребители алюминия и его сплавов – авиационная и автомобильная промышленности, железнодорожный и водный транспорт, машиностроение, электротехническая, химическая, металлургическая и пищевая промышленности, строительство, ядерная энергетика и т.д. Поэтому с каждым годом потребности в использовании алюминия возрастают. На крупных алюминиевых заводах для лучшего управления процессами производства существует несколько цехов электролиза. В составе каждого электролизного цеха имеются здания и сооружения различного назначения. При выборе их компоновки определяющим является расположение корпусов электролиза всегда вдоль направления господствующего в течение года ветра. Это необходимо для создания наилучшей естественной аэрации на территории вокруг зданий электролизного цеха. На производство алюминия затрачивается большое количество электрической энергии, поэтому алюминиевые заводы строят в непосредственной близости к крупным ГЭС. На заводах, назначение которых - только производство алюминия, применяется бесцеховая структура управления. В этом случае понятия «электролизный цех» и «алюминиевый завод» идентичны. На комплексных алюминиевых заводах, производящих, кроме алюминия, другую продукцию, например глинозем, анодную массу или обожженные аноды, прокат и прессованные изделия, производство алюминия выделено в цех электролиза. Проектируемый цех состоит из трех серий, т.е шести корпусов В дипломном проекте приведены теоретические основы электролиза, расчёты оборудования, потребности в сырье и материалах, экономический расчёт, а так же требования экологии и охраны труда. 1 Описательная часть1.1 Описание конструкции электролизераАлюминиевый электролизер любой конструкции и мощности состоит из катодного и анодного устройств, ошиновки, опорных металлоконструкций с механизмами перемещения анодов и устройств для сбора и отвода газов, выделяющихся при электролизе. Электролизеры классифицируются следующим образом:

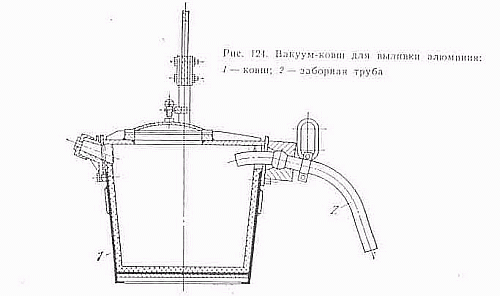

1.1.1 Катодное устройство.Катодное устройство у всех типов электролизеров практически одинаковое, но разные только конструкции кожухов у электролизеров различной мощности. Конструктивная основа катодного устройства – стальной кожух. По степени тепловой защиты подины различают электролизеры без днища и электролизеры с днищем. Для электролизеров средней и большей мощности применяют кожух с днищем. Это – сваренное из листовой стали (10мм) корыто, укрепленное вдоль продольной стороны балками. Контрфорсы представляют собой вертикальные стойки, стянутые поперек электролизера на уровне днища стальными тягами попарно. Верхние концы контрфорсов удерживают кожух электролизера от распирающих усилий в подине, а нижние концы контрфорсов опираются попарно на железобетонные распорные балки. Балки «работают» на сжатие, а стягивающие стальные тяги выполняют роль нулевой точки рычага. Прочность катодного кожуха, таким образом, определяется жесткость контрфорсов. Днище кожуха опирается на поперечные стальные балки, которые поставлены на продольные двутавровые балки, установленные на железобетонные колонны, заделанные в фундаменте. Футеровка кожуха в основном такая же, как и у кожухов без днища, боковые стенки катодного кожуха футеруются 1-2 рядами угольных плит, с той лишь разницей, что между футеровкой и стальным кожухом укладываются асбестовые листы. Такая конструкция кожуха поднята на колоннах и рабочая площадка находится на высоте примерно 4 м над поверхности земли, то говорят, что электролизеры расположены на втором этаже. На катодный кожух электролизеров четырьмя колоннами опирается несущая конструкция – каркас электролизера. На каркас крепятся анодное устройство, укрытия электролизера, глиноземные бункеры и механизмы для перемещения анода и панелей укрытия. 1.1.2 Анодное устройство.Анодное устройство алюминиевого электролизера, являясь одним из электродов, предназначено для подвода тока в зону непосредственного протекания процесса электролиза. Основным материалом анода служит углеродистый материал. По мере протекания процесса электролиза анод постепенно окисляется, и его необходимо периодически опускать. Для этого служит специальный подъемный механизм анодного устройства. Как уже говорилось, аноды подразделяются на предварительно обожженные и самообжигающиеся, а самообжигающиеся аноды по способу подвода тока — на аноды с боковым и верхним токоподводами. Анодные устройства с предварительно обожженными анодами подразделяются на многоанодные и блочного типа. Последний тип не получил в настоящее время массового pacпространения из-за трудности его обслуживания, но представляет большой интерес для дальнейшего совершенствования конструкции электролизеров В отечественной алюминиевой промышленности наиболее распространен тип электролизера с самообжигающимся анодом и верхним токоподводом. Анод находится внутри металлического кожуха, назначение которого—удержать жидкую часть угольной массы и придать ей по мере коксования нужную форму. Ток к аноду подводится с помощью сталеалюминиевых штырей, устанавливаемых сверху в тело анода. Кроме подвода тока, штыри выполняют роль несущих анод элементов. Сталеалюминевый штырь в отличие от ранее применяемых стальных не только обладает повышенной электропроводностью, но и способствует стабилизации электромагнитного поля электролизера, так как в алюминиевой части не обладает магнитными свойствами. Штыри при помощи специальных эксцентриковых зажимов крепятся к анодной раме. Назначение рамы—удерживать анод в горизонтальном положении и подводить ток к штырям. Анодную раму, как правило, изготавливают из стальных балок, вдоль которых монтируют токоподводящие алюминиевые шины. В электролизерах наиболее современных конструкций анодная рама полностью выполнена из алюминиевого сплава и, обладая высокой электропроводностью, является несущей конструкцией. Для перемещения анодной рамы с подвешенным к ней анодом в вертикальном направлении служит подъемный механизм. В отличие от механизма, необходимого для периодического вертикального перемещения анодной рамы относительно угольного анода, этот механизм называется основным. Таким образом, анодное устройство электролизера с самообжигающимся анодом и верхним токоподводом состоит из несущей токоподводящей рамы, вертикально установленных штырей, угольного анодного массива н механизмов перемещения анода и анодной рамы. Все эти основные элементы свойственны в том или другом конструктивном оформлении электролизерам с самообжигающимися анодами и верхним токоподводом. 1.1.3 Ошиновка электролизераОшиновка является токонесущим элементом конструкции электролизера и состоит из двух частей — анодной и катодной. Электролизеры, располагаемые рядами один за другим, соединены токопроводами из алюминиевых шин различного сечения и включены в электрическую цепь последовательно: катодные шины одного электролизера соединены с анодными шинами другого. Группа электролизеров, объединенная в одну цепь, называется серией. В анодную часть ошиновки входят гибкие пакеты, анодные стояки и уравнительные шины, от которых ток при помощи специальных контактов передается к штырям (самообжигающиеся аноды) или штангам (обожженные аноды). Катодная часть ошиновки состоит из гибких лент—катодных спусков, отводящих ток от катодных стержней подины, и катодных шин. Существует много схем устройства шинопроводов электролизеров. Выбор схемы ошиновки зависит от типа электролизера, его мощности и расположения в корпусе. При выборе ошиновки следует руководствоваться следующими данными: оптимальная плотность тока в ошиновке, наименьшее влияние взаимодействия магнитных полей на процесс электролиза и возможность быстрого отключения и подключения в электрическую печь одного электролизера без нарушения работы остальных. 1.1.4 Газоулавливающие устройстваНазначение газоулавливающих устройств как составной части электролизера—сбор выделяющихся в процессе электролиза газов (максимально достижимой концентрации) на месте их возникновения и последующая эвакуация газов в газоочистную систему. Выбор конструкции устройства для газоулавливания во многом зависит от типа электролизера. Наилучшей конструкцией является укрытие всего электролизера. Электролизеры с самообжигающимися анодами и боковым токоподводом оборудованы набивными шторными укрытиями, полностью закрывающими рабочее пространство электролизера. Эти укрытия открывают только на время, необходимое для обслуживания анодного узла или подачи очередной порции глинозема. Основным недостатком такой системы является большое разбавление улавливаемых газов из-за трудности герметизации. Для электролизера с самообжигающимся анодом и верхним токоподводом практически невозможно применение устройств для газоулавливания, предусматривающих полное укрытие электролизера, так как их очень трудно обслуживать, а полную герметизацию осуществить практически невозможно. Для электролизеров данного типа широкое распространение получила так называемая колокольная конструкция газоулавливания. Основным преимуществом этой конструкции является улавливание концентрированных газов и возможность дожигания летучих составляющих, образующихся при коксовании анода, а также дожигания СО до CO2 в специальных устройствах — горелках. “Колокольное” устройство представляет собой набранную из отдельных секций конструкцию, опоясывающую по периметру анод на уровне нижнего края анодного кожуха. Недостатком такой системы является неполное улавливание (до 70%) отходящих от электролизера газов. Наиболее просто решается проблема улавливания и эвакуации ' газов на электролизерах с предварительно обожженными анодами. В связи с тем что электролизеры этого типа имеют относительно небольшую высоту, легко создать конструкцию, полностью укрывающую рабочую зону и исключающую подсосы воздуха. Относительно небольшой объем отсасываемых газов позволяет получить их в более концентрированном виде, чем у конструкции электролизеров с самообжигающимися анодами и боковыми токоподводом. Учитывая, что предварительно обожженные аноды не выделяют летучих веществ, сопутствующих процессу коксования самообжигающихся анодов, этот тип электролизера наиболее полно отвечает требованиям охраны труда и окружающей среды. 1.2 Выход по току, факторы влияющие на производительность электролизераПроизводительность электролиза – это масса наработанного алюминия за определенный промежуток времени, согласно закону Фарадея производительность определяется : РА1 = j * I * τ * где j - электрохимический эквивалент алюминия, 0,335 кг/(кА*час); I - сила тока, кА; τ - время, час; - выход по току, доли единицы. Главным фактором определяющим производительность электролизера является сила тока и выход по току. Величина силы тока устанавливается на электролизере и является неизменной на весь период работы, изменение силы тока не допустимо, т.к от нее зависит не только масса наработанного алюминия, но и тепловое равновесие, т.е режим работы ванны. Выход по току –это выраженное в процентах отношение количества фактически затраченного электричества к теоретически необходимому. Основными факторами, от которых зависит выход по току, являются; температура электролита, плотность тока, расстояние между электродами ( междуполюсное расстояние), , состав электролита. Температура электролита (рис 1. а) Растворенный металл быстрее уносится в анодное пространство и там окисляется, поскольку при увеличении температуры увеличивается растворимость алюминия, ускоряется процесс диффузии ионов, усиливается массоперенос в электролите. Следовательно, перегревать расплав выше оптимальной температуры 950-960 оС не следует, так как при этом снижается выход по току, а значит, и выход по энергии. Опыт показывает, что перегрев криолит-глиноземного расплава на 10о приводит к снижению выхода по току на 2-3 %. Однако слишком сильное снижение температуры также нежелательно, так как это значительно повышает вязкость электролита и приводит к запутыванию в нем капелек металла, а значит, и его потерям. На практике ,чтобы сделать расплав более легкоплавким и снизить температуру процесса электролиза, в него добавляют до 10% (CaF2 + MgF2), а также LiF. Наиболее эффективна добавка солей лития, но применение лития ограничено в связи с дефицитностью его солей. Влияние плотности тока (рис 1. б) Различают катодную и анодную плотности тока и среднюю в электролите, представляющую среднеквадратичную из первых двух. С увеличением катодной плотности тока выход по току алюминия растет до какого-то предела, а затем начинает снижаться. Наличие растворения алюминия проводит к тому, что при отсутствии тока количество катодного металла непрерывно уменьшается. При включении тока на этот процесс накладывается электроосаждение металла, которое протекает с тем большей скоростью, чем больше катодная плотность тока. При какой-то скорости i растворение и выделение алюминия становится равным по массе. Дальнейшее увеличение плотности тока приводит к росту выхода по току, который изменяется по экспоненте, стремясь к 100%. Однако при определенной плотности тока на катоде начинается разряд более электроотрицательного металла – натрия, что и приводит к снижению выхода алюминия по току. Влияние междуполюсного расстояния (рис 1. в) Междуполюсное расстояние – это расстояние между нижней поверхностью (подошвой) анода и поверхностью (зеркалом) расплавленного алюминия на подине ванны. В современной алюминиевой промышленности придерживаются обычно анодной плотности тока 0,7 – 1 А/см2 и междуполюсного расстояния 3 -5 см.. Известно, что с увеличением междуполюсного расстояния повышается выход по току. Однако одновременно возрастает падения напряжения в электролите, что приводит к увеличению расхода электроэнергии. При междуполюсном расстоянии менее 3 см резко снижается выход по току в результате возрастания интенсивности вторичных процессов. Необходимое мероприятие для повышения выхода по току это повышение междуполюсного расстояния с учетом всех критериев. В заключение необходимо отметить, что на выход по току и по энергии в промышленных алюминиевых ваннах существенно влияет также уровень и объем электролита в ванне, а также конструктивные особенности электролизеров. На электролизерах большой мощности проявляется отрицательно влияние электромагнитных полей, которые вызывают искривление поверхности жидкого алюминия, что приводит к снижению выхода по току. Влияние состава электролита (рис 1. г) Большое влияние на выход по току оказывает криолитовое отношение. Как отмечалось выше, минимальные потери алюминия наблюдаются при К.О = 2,7, а следовательно, на этот состав приходится максимальный выход алюминия по току. При больших К.О. развивается процесс выделения металлического натрия, при меньших К.О. – образование субфторида алюминия. Повышение концентрации глинозема в электролите приводит к увеличению выхода по току, так как растворимость алюминия при этом понижается. Традиционные добавки в электролит в этой или иной степени повышают выход алюминия по току. Все добавки понижают температуру плавления электролита, а следовательно, позволяют работать при более низких температурах. Индифферентные добавки положительно влияют на выход по току из-за эффекта разбавления растворителя алюминия.  Рис 1. Зависимость выхода по току при электролизе. а- от температуры, б- от плотности тока, в- от междуполюсного расстояния, г- от состава электролита. 1.3 Выливка металлаАлюминий выделяющийся при электролизе, накапливается на подине ванн под слоем электролита. Так как алюминий выделяется непрерывно, то время от времени его необходимо удалять из ванны. Из нормально работающей ванны алюминий извлекают обычно через 2-3 суток. Однако извлекают из ванны не весь алюминий, а а оставляют на подине слой металла 20-30 см. Во-первых, остающийся металл предохраняет подину от разрушений, что имеет место при выделении алюминия непосредственно на угольной поверхности, во-вторых, заполняет не ровности на подине ванны, а также покрывает осадки и настыли, что облегчает регулирование анодов, улучшая условия работы ванны, и, в-третьих, как показывает практика целесообразно работать с достаточно большими уровнями алюминия в ванне, так как это способствует выравниванию температурного поля в рабочем пространстве и ванна становится мене чувствительной к нарушению теплового равновесия при извлечении металла. Значительное количество металла в ванне также несколько охлаждает ее катодное пространство, уменьшая потери алюминия из-за его растворения в электролите, что способствует повышению выхода по току. Извлекают алюминий из ванн вакуум-ковшом (рис 45), который представляет собой литейный ковш, снабженный плотно прижатой крышкой, через которую пропущена колсичатая труба. Другой конец трубы погружают в расплавленный металл на подине ванны. В ковше создают разряжение, и металл по трубе засасывается во внутрь ковша. За заполнением ковша следят через смотровое окно. Заполнение ковша занимает 5-7 мин. Затем алюминий переливают в обычный литейный ковш и перевозят в электрокаре в литейное отделение.  Рис 2. Вакуум-ковш для выливки металла. 1 – корпус, 2 – Заборная труба 2 Специальная часть 2.1 Обзор экологических достижений в AL промышленности Введение Исследования в области экологии условно можно разделить на следующие направления: сокращение выбросов от электролизеров в период выполнения технологических операций, связанных с разгерметизацией укрытия, а также в межоперационный период; сокращение объемов газоотсоса от электролизера и связанных с этим затрат на сооружение и эксплуатацию громоздких газоочистных установок (ГОУ); совершенствование и создание более мобильных и дешевых систем мониторинга выбросов. Необходимость сокращения выбросов продиктована ужесточением экологических требований; сокращения объемов газоотсоса и затрат на очистку газов ростом цен на энергоносители; совершенствования систем мониторинга выбросов выявлением технологических операций, оказывающих негативное воздействие на персонал и окружающую среду и принятием соответствующих контрмер. 2.1.1 Сокращение выбросов от электролизеров Компания Rio Tinto Alcan (Канада) взяла курс на создание электролизеров типа APXe и АР60 на силу тока 500–600 кА с удельными расходом электроэнергии 12,0–13,2 кВт ч/кг Al и выбросами HF 0,2 кг/т Al и ниже. По сути, компания взяла курс на сокращение на 50 % выбросов по отношению к существующей технологии при значительном сокращении объема газоотсоса в межоперационный период (рис. 1).  Рис 1.Объемы газоотсоса для различных АР-технологий. Для достижения целей значительное внимание было уделено совершенствованию конструкции укрытия, что позволило сократить количество неплотностей по сравнению с электролизерами предыдущего поколения более чем на 50% (рис.2). За счет этого количество выбросов в межоперациоционный период сократилась на такую же величину (порядка 50 %).   Рис 2. Опытный электролизер типа АРХе. Рис 3. Принципиальная схема системы повышенного газоотсоса Сокращение выбросов в период разгерметизации укрытия обеспечивается увеличением объема газоотсоса от электролизера. Для этого компания разработала и внедрила систему повышенного газоотсоса, индицирующую повышенное разрежение под укрытием инжектором, установленном в газоотводящем патрубке, соединяющем электролизер со сборным коллектором (рис. 3). Давление инжектируемой струи в пределах 70–90 кПа увеличивает объем газоотсоса на 65–80 %, с 2,5 м 3/с при эксплуатации электролизера в штатном режиме до 4,1–4,5 м 3/с при его разгерметизации. Система повышенного газоотсоса снабжается сжатым воздухом от дополнительного вентилятора. Удельное потребление электроэнергии вентилятором составляет 6 кВт ч/т Al. В результате внедрения системы достигнуто сокращение фонарных выбросов HF на 0,07 кг/т Al, фторидов с учетом твердых на 0,1–0,11 кг/т Al. Эксплуатация усовершенствованных укрытий и системы повышенного газоотсоса подтвердила возможность достижения суммарных выбросов фтористого водорода на уровне 0,2 кг/т Al. 2.1.2 Совершенствование системы мониторинга фонарных выбросов от электролизера Процесс производства алюминия сопровождается выбросами газообразных и твердых фторидов, оксида и диоксида углерода СО и СО2, перфторуглеродов CF4 и C2F6 и других побочных продуктов. Воздействие алюминиевых заводов на окружающую среду оценивается, преимущественно, по выбросам фторидов, поэтому мероприятия по оценке уровня их выбросов и предотвращению этих выбросов являются важными компонентами экологической политики алюминиевых заводов. В процессе электролиза более 95 % образующихся вредностей улавливается системой газоотсоса и направляется на очистку в ГОУ, и лишь порядка 5 % загрязняющих веществ выбрасывается в окружающую среду через аэрационный фонарь (неорганизованные выбросы). Однако, эти 5 % составляют значительную долю суммарных выбросов заводов, значительно превышающих 50 %. Концентрация загрязняющих в неорганизованных выбросах, как правило, низка вследствие значительного их растворения в приточном вентиляционном воздухе. Однако исследования показывают, что воздействие на персонал фтористого водорода HF и диоксида серы SO2 совместно или по отдельности может стать причиной заболевания органов дыхания. Контроль величины фонарных выбросов методом оптического детектирования анализируемой воздушной среды основан на передаче через воздух луча света от излучателя на отражатель и его возврат обратно на излучатель. Величина поглощенного сигнала используется для расчета средней концентрации HF на оптическом длине пути. Использование лазера в качестве источника света обеспечивает высокую точность и скорость измерения в режиме реального времени. Однако, метод позволяет получить усредненное значение измеряемых концентраций на всем участке, без определения конкретного источника выбросов. Второй метод – отбор проб и их анализ в лабораторных условиях – трудоемкий и не позволяет получить результат в режиме реального времени. Вместе с тем, ужесточение экологических требований заставляет современные алюминиевые заводы разрабатывать и внедрять мероприятия по оперативной оценке выбросов и их уменьшению. Система мониторинга, внедренная на заводах компании Alcoa (США), относительно недорогая, контролирующая величину выбросов HF, SO2 и пыли в режиме реального времени. Вследствие простоты и компактности система позволяет организовать контроль выбросов на отдельно взятом электролизере при выполнении на нем различных технологических операций, с записью на видеокамеру способа выполнения работ (рис. 4). Такой подход обеспечивает возможность анализа экологической эффективности методов обработки электролизера и их дальнейшего совершенствования.  Рис 4. Пример видеоконтроля выбросов от электролизера (неорганизованные выбросы HF (усл. ед.) представлена панели в левой части рисунка) В данной системе (рис. 4) возможно использование видеокамеры «любительского» уровня. В настоящее время компания Alcoa использует разработанную систему мониторинга не только для контроля величины выбросов, но и для экологического обучения технологического персонала. Компактность и мобильность системы позволяют организовать замеры и обеспечить демонстрацию влияния технологических операций, связанных с разгерметизацией боковых и торцевых сторон электролизера (замена анода, выливка металла, пр.) на величину фонарных выбросов; выявить работы, оказывающие наибольшее негативное воздействие на персонал, и принять соответствующие контрмеры; выявить и задокументировать лучшие, с позиции экологии, технологические операции; организовать экологическое обучение вновь принятых рабочих. 3 Экология и Охрана труда 3.1 Организационные мероприятия по ОТ в производстве AlВ соответствии с Федеральным законом "О промышленной безопасности опасных производственных объектов", принятым Государственной думой 20 июня 1997 г., электролитическое производство алюминия относится к опасным производственным объектам. Поэтому при производстве алюминия должны выполняться такие дополнительные меры безопасности, как лицензирование видов деятельности в области промышленной безопасности, экспертиза промышленной безопасности, разработка деклараций промышленной безопасности. Во исполнение указанных законодательных и директивных документов на алюминиевых заводах действует положение о системе управления охраной труда (СУОТ), которая является неотъемлемой частью управления производством и определят задачи по обеспечению безопасных условий труда для каждого должностного лица от директора до мастера — обеспечение выполнения соглашения с профсоюзом по охране труда и комплексного плана оздоровительных мероприятий; — обеспечение трудящихся специальной одеждой, обувью, респираторами; организация регулярной стирки, химической чистки и ремонта спецодежды и обуви; — своевременное рассмотрение и выявление причин аварий и несчастных случаев на производстве и профессиональных заболеваний, составление актов о несчастных случаях и обеспечение выполнения мероприятий по устранению причин, вызывающих несчастные случаи, профзаболевания и аварии. Составными частями охраны труда являются техника безопасности и производственная санитария. Техника безопасности — это система организационных мероприятий и технических средств, предотвращающих или уменьшающих воздействие опасных производственных факторов на трудящихся. Производственная санитария — система организационных мероприятий и технических средств, предотвращающих или уменьшающих воздействие на трудящихся вредных производственных факторов. В каждом цехе действуют технологические инструкции, регламентирующие меры безопасности при выполнении тех или иных операций. Кроме того, для каждой специальности разработаны инструкции по охране труда, знание которых периодически проверяются. Безопасность и охрана труда должны постоянно находиться в поле зрения специалиста любого ранга, и эти вопросы занимают значительную часть его рабочего времени, требуют высокого чувства ответственности. За непринятие мер по созданию безопасных условий труда виновные подвергаются дисциплинарным и административным взысканиям, а в некоторых случаях несут уголовную ответственность. На проектируемом предприятии будет уделяться особое внимание вопросам охраны труда, в частности, следующим мероприятиям: – централизовать учет несчастных случаев, аварий и пожаров, что позволит с абсолютной точностью определить динамику роста или снижения количества травм на производстве; – используя новую технику значительно улучшить условия труда; – применять методики ранней диагностики профзаболеваний, это позволит сократить количество дней, пропускаемых рабочими по причине болезни; – проводить регулярные проверки на соответствие предприятия принятым стандартам по безопасности, что позволит сократить травматизм на производстве; – пропаганда здорового образа жизни, организация спартакиад и футбольных матчей — неотъемлемая часть деятельности в области охраны труда на производстве. 3.2 Очистка анодных газовВ отходящих газах содержатся пары, капли жидкости и частицы твердой пыли. При охлаждении пары конденсируются в аэрозоли и сгущаются в субмикронные агрегаты частиц сложного состава. По некоторым данным в газах обнаружены следующие частицы и газы: •частицы: С, Аl2Оз, Na3А1Fб, Nа5А1F14, А1F3, СаF2, углеводороды; •газы: НF, СF4> С2F6, 51F4, 5О2, Н2S, СS2, СОS, СО2, СО, H2O, углеводороды. Содержание этих примесей в отходящих газах зависит от типа электролизеров, технологических операций — обработка электролизеров, выливка металла, замена анодов, регулирование положения анода и пр. В твердых частицах больше всего содержится А12О3 и фторидов. В газах преобладают СО и СО2, а также фториды, обьем SO2 в основном от количества серы в аноде, опасность представляют фториды, количество которых в газах доминирующее. Анализируя состав примесей, можно сделать вывод, что отходящие газы необходимо очищать от пыли, фторидов и при необходимости от SО2. 5.1.1 Мокрая очистка газа от фтористых соединений При мокрой очистке газы проходят через электрофильтр, для удаления пыли и смолистых веществ, затем поступают в скрубберы или пенные аппараты, где проходят вторую ступень очистки. Поглощение фтористого водорода (HF-газообразного) содовым раствором (Na2СО3), затем газы выбрасываются в атмосферу, через трубу высотой 120м. Возврат в процесс электролиза фторидов осуществляется путем их регенерации в гидрохимических процессах, которые осуществляются в специальных цехах. Мокрая газоочистка имеет ряд существенных недостатков: необходимость подготовки и оборота растворов, наличие шламовых полей, каплеунос, коррозия и эрозия аппаратуры. Из-за недостатков, мокрую газоочистку перестали применять.  Рисунок 10.Принцип работы «мокрой» газоочистки 5.1.2 Сухая очистка отходящих газов Основана на адсорбции НF глиноземом. Этот принцип является общим для всех аппаратурно-технологических схем сухой очистки анодных газов. Адсорбционная способность глинозема, т.е. его способность улавливать на своей поверхности фтористый водород, зависит от содержания активной модификации глинозема (у-А12О3), способной его адсорбировать, и от его удельной поверхности. Выполненные исследования показали, что каждый грамм промышленного глинозема может адсорбировать 0,013% HF, или 1,3%,при этом степень улавливания фтористого водорода сохраняется на уровне 99,5% при времени контакта глинозема с газом в 1-3 с. Чистый глинозём поступает в камеру, где смешивается с воздухом и пропускается через рукавный фильтр, когда слой глинозёма достигнет толщины 1мм, камера отключается. На фильтры начинает поступать газ электролизного производства. При прохождении анодных газов, глинозём поглощает фтористый водород, образуя Al2O3*HF. Через определённое время, когда сорбция становится мало эффективной, подачу анодного газа прекращают. Очищенный газ выбрасывается через трубу в атмосферу. Снаружи рукавов подают сжатый воздух, для отдувки глинозёма, он падает с рукавов в бункер и в дальнейшем подается на электролизёр. Цикл очистки повторяется. Сорбционная способность глинозёма зависит от его удельной поверхности, которая должна быть не менее 40 м2/г.  Рисунок 11. Принцип работы «Сухой газоочистки»  Рисунок12. Выбросы в атмосферу, т/год от одной установки |