1. Основные сырьевые материалы для производства краски 1 Состав краски

Скачать 3.31 Mb. Скачать 3.31 Mb.

|

1 2   Основной, наиболее сложной и энергоемкой стадией получения красок является диспергирование пигментов в пленкообразователях и их растворах. Выбор типа оборудования для диспергирования и установление оптимального режима его работы требует знания сложных физико-химических процессов, протекающих при проведении диспергирования. Существенной особенностью машин для диспергирования пигментов и наполнителей в пленкообразователях или их растворах (диспергаторов), является жестокое или свободное движение в них рабочих тел. В первом случае скорость движения рабочих тел не зависит от вязкости диспергируемой суспензии или пасты, во втором зависит в большой мере, вплоть до прекращения их движения. В таблице №1 перечислены диспергаторы, применяемые в настоящее время для получения различных лакокрасочных материалов (в т.ч. краски). Выбор диспергатора определяется не только видом получаемого материала, но и характером диспергируемых пигментов и наполнителей. Таблица № 1 Диспергаторы, применяемые для получения лакокрасочных изделий (краски)

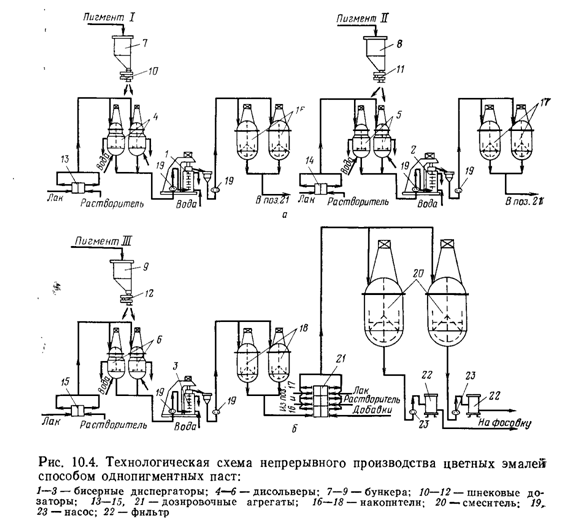

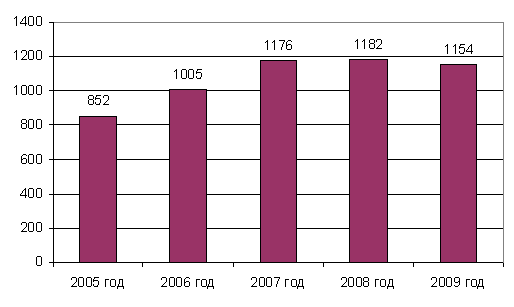

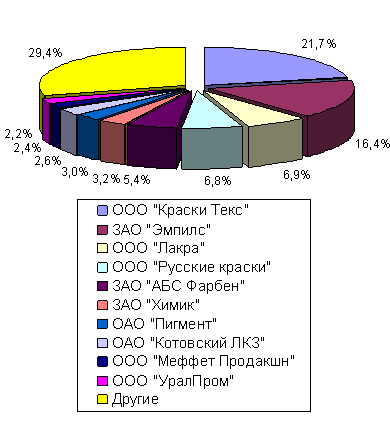

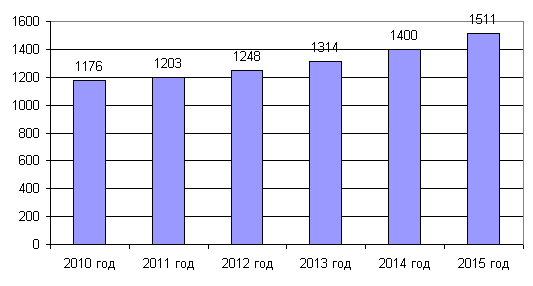

Во всех случаях проводимый на машинах процесс называют диспергированием. К новому виду диспергаторов относится диспергатор с зигзагообразными и лабиринтными каналами и быстровращающимся ротором, характеризующийся высокой объемной производительностью. Основными операциями технологического процесса производства краски является: смешение пигментов (наполнителей) с раствором олигомера (полимера), т.е. приготовление пигментной пасты; диспергирование пигментной пасты; составление краски; очистка и фасовка краски.  Схема № 1 «Технологическая схема производства цветных красок способом однопигентных паст»: 1-3 - бисерные диспергаторы;4-6 – дисольверы; 7-9 - бункера; 10-14 - шнековые дозаторы; 13-15,21 - дозировочные агрегаты; 16-18 – накопители; 20 – смеситель; 19-23 - насос; 22 – фильтр 3. Описание готовой продукции 3.1 Виды красок Все виды краски делятся по назначению. Существуют краски универсальные, для наружных и внутренних работ. Краски для наружных работ обладают высокой устойчивостью к воздействию внешних факторов (солнечные лучи, влага, дождь, колебания температуры). Ими нельзя окрашивать поверхности внутри помещения из-за их токсичности. Краски для внутренних работ характеризуются низкой устойчивостью и не применяются вне помещений. Универсальные краски применяются как для наружных, так и для внутренних работ. Они имеют водную основу и поэтому не токсичны. Полимерные краски. Полимерная краска представляет собой суспензию пигмента в растворе полимера или перхлорвиниловой смолы. К числу хорошо зарекомендовавших себя фасадных красок принадлежат кремнийорганические эмали, перхлорвиниловая краска, эпоксидно-полиамидная композиция. Вследствие высокой атмосферостойкости краски отделка фасада здания сохраняется 10-12 лет и более, ее можно очищать от пыли, промывая водой. Кремний-органические покрытия непроницаемы для капельно-жидкой воды, но пропускают водяной пар из помещения наружу. Такие покрытия не препятствуют естественной вентиляции помещений, но в то же время защищают наружные степы зданий от увлажнения. Полимерные краски широко применяют для отделки стеновых панелей и блоков полной заводской готовности, а также для окраски и восстановления фасадов построенных зданий. Затраты на отделку единицы поверхности полимерными красками, отнесенные к одному году эксплуатации, ниже по сравнению с другими красочными составами. Каучуковые краски получают путем диспергирования хлоркаучука в летучем растворителе. Поскольку каучуковые краски химически стойки и обладают высокой водостойкостью, то их применяют для защиты от коррозии металлических и железобетонных конструкций. Положительным свойством хлоркаучуковых и кумаронокаучуковых красок является высокая эластичность пленки, благодаря чему защитное покрытие следует за деформациями конструкции и сохраняется без трещин, Эфироцеллюлозные краски представляют собой пигментированные дисперсии нитро- или этилцеллюлозы в летучих растворителях. Нитролаки часто применяют взамен масляных красок, причем эти лаки высыхают значительно быстрее масляных красочных составов. Как видно, полимерная краска содержит органический растворитель в таком количестве (30-50% по массе), которое необходимо для придания составу малярной консистенции. После нанесения покрытия растворитель испаряется (улетучивается) и на окрашиваемой поверхности образуется атмосферостойкая пленка. Дисперсия полимера в летучем растворителе должна смачивать материал, тогда она проникает в поры материала (бетона, кирпича и т. д.), обеспечивая прочное сцепление образующейся пленки с основанием. Полимерные краски быстро высыхают, однако при этом безвозвратно теряются ценные продукты - летучие органические растворители. Большинство растворителей горит, их пары огнеопасны и взрывоопасны. Накапливаясь в закрытых помещениях, пары растворителей вредно влияют на здоровье людей; кроме того, они могут быть причиной пожара, поэтому при их использовании должны соблюдаться установленные меры охраны труда и противопожарной безопасности. Более безопасными и экономичными являются эмульсионные красочные составы па основе полимеров, не содержащие летучих растворителей или содержащие их в небольших количествах. Полимерные эмульсионные (латексные) краски. Полимерной эмульсионной краской называют красочный состав из двух несмешивающихся жидкостей, в котором частицы (глобулы) одной жидкости (дисперсная фаза) распределены в другой жидкости (дисперсионная среда или внешняя фаза). Для получения устойчивой, практически не расслаивающейся эмульсии необходимо при ее изготовлении ввести соответствующий эмульгатор. Эмульгатор представляет собой поверхностно-активное вещество, которое адсорбируется одной из жидкостей на поверхности раздела фаз, понижая ее поверхностное натяжение. Вместе с тем вокруг частиц (глобул) дисперсной фазы образуется механическая прочная оболочка, препятствующая укрупнению и слиянию глобул. К числу эмульгаторов относятся преимущественно вещества, обладающие значительной полярностью, они содержат активную полярную и неактивную группы. Полярная группа нередко представлена гидроксилом ОН, карбоксилом СООН, а также группами COONa. При изготовлении эмульсий, применяемых в строительстве, эмульгаторами часто служат лигносульфонаты (обычно в виде сульфитно-дрожжевой бражки), натриевые соли нафтеновых кислот (мылонафт), абиетат натрия (омыленная канифоль) и др. Эмульсионные красочные составы типа «полимер в воде» содержат полимер, диспергированный в воде, в виде мельчайших глобул. Кроме пленкообразующего вещества (синтетической смолы или каучука) и воды, красочный состав содержит эмульгатор, пигмент и добавки, улучшающие свойства краски. Эмульсионные краски обычно поставляют в виде пасты, которую на месте применения разбавляют водой до малярной консистенции. Воду из нанесенной на поверхность эмульсионной краски частично впитывает пористое основание (бетон, штукатурка и т.п.), а оставшаяся в покрытии вода испаряется. В результате эмульсия распадается и через 1-2 ч образуется прочное гладкое матовое покрытие, свето- и водостойкое. Благодаря своей пористости покрытие газопроницаемо. Поэтому эмульсионными красками нередко окрашивают непросохшие поверхности штукатурки или бетона, так как влага из материала подложки может испаряться через поры покрытия. Эмульсионные краски нетоксичны, пожаро- и взрывобезопасны. Их применяют для наружных и внутренних малярных работ. Поливинилацетатная краска представляет собой пигментированную водную дисперсию поливинилацетата, пластифицированную дибутилфталатом; применяют для окраски по бетону, штукатурке, дереву, для отделки древесно-волокнистых плит и деталей из гипсобетона. Бутадиенстиролъную краску используют преимущественно для высококачественной окраски внутри зданий. Для этой же цели применяют эмульсионную краску марки СЭМ, состоящую из глифталевого лака, воды, эмульгатора и специальных добавок. Акрилатные краски, отличающиеся высокой атмосферостойкостью, применяют для долговечной окраски фасадов зданий, а также для отделки влажных помещений. Их выпускают белого, оранжевого и других цветов. Водостойкие эмульсионные красочные покрытия можно промывать водой с мылом. Полимерцементные краски. Полимерцементные краски изготовляют на основе водной дисперсии полимера и белого портландцемента, в них обычно вводят пигмент и наполнитель (известковую муку, тальк и т.п.). Для получения полимерцементных красок нередко используют поливинилацетатную дисперсию. Полимерцементные составы применяют для заводской отделки крупных панелей и блоков, а также для окраски фасадов зданий (по бетону, штукатурке, кирпичу). Эмалевые краски. Эмалевой краской (или сокращенно эмалью) называют композицию из лака и пигмента. Пленкообразующими веществами в эмалевых красках являются полимеры - глифталевые, перхлорвиниловые, алкидно-стирольные, синтетические смолы, эфиры, целлюлозы. Строительные эмали из глифталевых смол чаще всего используют для внутренних отделочных работ по штукатурке и дереву, а также для заводской отделки асбестоцементых листов, древесно-волокнистых плит. Нитроглифталевые и пентафталевые эмали применяют для внутренних и наружных малярных работ. Перхлорвиниловые эмалевые краски водостойки: их применяют преимущественно для наружной отделки. Битумную эмалевую краску получают, вводя в битумно-масляный лак алюминиевый пигмент (алюминиевую пудру). Эти эмали стойки к действию воды, поэтому их предназначают для окраски санитарно-технического оборудования, стальных оконных рам, решеток. Масляные краски. Масляные краски выпускают в виде однородных суспензий, в которых каждая частица пигмента окружена адсорбированным на ее поверхности связующим веществом - олифой. На заводах масляные краски изготовляют путем тщательного растирания олифы с пигментом и наполнителем в специально предназначенных машинах. Выпускают густотертые и жидкотертые масляные краски. Густотертые краски - в виде паст - доводят до рабочей вязкости добавлением олифы па месте работ. Жидкотертые краски выпускают готовыми к употреблению с содержанием 40-50 % олифы. К таким краскам относятся, например, титановые и цинковые белила. Масляные краски применяют с учетом вида олифы и пигмента, входящих в их состав. Краски на натуральной олифе используют для защитной окраски стальных конструкций мостов и гидротехнических сооружений, стальных опор и т.п., а также для окраски оконных переплетов, полов и других деревянных элементов с целью предохранения древесины от увлажнения. Нижние части стен больничных и школьных помещений, подвергающиеся частой промывке, окрашивают масляной краской. Матовое покрытие получают, применяя водоэмульсионные масляные составы, к тому же более дешевые, чем масляная краска. 3.2 Область применения красок После производства продукции на лакокрасочном заводе, она отправляется конечному потребителю. Большая часть продукции от лакокрасочных заводов России отправляется в магазины розничной продажи, так как именно частные лица приобретают большую часть красок, эмалей и лаков. Другая часть продукции лакокрасочных заводов России отправляется напрямую строительным компаниям или другим организациям, которым требуется большие объемы лаков, красок и эмалей. Производитель лакокрасочных материалов лакокрасочные заводы в первую очередь ориентируют свое производство на широкие массы, что позволяет обеспечить неплохую прибыль. Основные виды лакокрасочных материалов: акриловые краски, масляные краски, водоэмульсионные краски, автомобильные краски, фасадные краски, порошковые краски, эмали и лаки. 3.3 Основные производители красок Среди всех категорий лакокрасочной продукцию самую весомую долю сегодня составляют краски, изготовленные на основе химически модифицированных полимеров природного происхождения, либо на основе искусственных полимеров. В России в среднем производится около 2 тыс. наименований лакокрасочных материалов. Емкость российского рынка около 1 млн. тонн, что оставляет 4 % от общемирового.  водоэмульсионная краска диспергатор производство Для внутреннего производства лакокрасочных покрытий в РФ характерна цикличность с пиком в летние месяцы. По итогам 2009 года, объем рынка ЛКМ в России составил 1154 тыс. тонн. Вследствие финансового кризиса, произошло сокращение рынка на 2.4% по сравнению с 2008 годом, доля импорта - более 20%. Основные производители лакокрасочных материалов: ЗАО «Эмпилс», ОАО «Русские краски», ООО «Лакра синтез», «Краски КВИЛ», ОАО «Пигмент», ЗАО «АВС ФАРБЕН», ООО «Предприятие ВГТ», «Тиккурила», ЗАО «Химик», ООО «Уралпром».  Крупнейшими игроками на российском рынке были и остаются «Тиккурила» (включая «Текс», Санкт-Петербург), «Эмпилс» (Ростов-на-Дону), «Пигмент» (Санкт-Петербург) и «Лакокраска», входящая в холдинг «Ярославские краски». Основными странами-поставщиками лакокрасочных материалов на территорию РФ в 2009 году стали Германия, Щвеция и Финляндия. Лидерами среди компаний-производителей лакокрасочных материалов, поставлявших свою продукцию на территорию РФ в 2009 году стали компании AKZO NOBEL INDUSTRIAL FINISHES AB, TIKKURILA, BECKERS INDUSTRIAL COATINGS AB и BASF COATINGS. На сегодняшний день более 50% экспорта российских лакокрасочных материалов направлено на Казахстан и Узбекистан. Экспорт лакокрасочных материалов за 2009 год снизился на 5% по сравнению с предыдущим годом. Лидером среди стран-получателей российского экспорта лакокрасочных материалов в 2009 году в натуральном выражении стал Казахстан. Среди российских компаний-производителей лакокрасочных материалов, поставляющих свою продукцию на экспорт, лидером стал ЗАО "ЭМПИЛС". В Россию импортируются преимущественно высокотехнологичные, прогрессивные ЛКМ, внутреннее производство которых не ведется или ведется в недостаточном объеме. В структуре экспорта преобладают органоразбавляемые краски и лаки. В течение 2010 г. объем выпуска быстро восстановился и по итогам года составил 1010,4 тыс. т. Доля импортной продукции составила всего 19 процентов от всего рынка ЛКМ России. В 2010 году объем продаж лакокрасочных материалов производства ЗАО «Эмпилс» составил 62 050 тонн. Доля рынка Tikkurila в России (17%), доход в 2010 году 172.8 миллиона евро, 29% дохода группы компаний), У «Русских красок» в 2010 году общий объем продаж ЛКМ в денежном выражении составил 3 768 млн. руб., что превышает объем продаж предыдущего года на 15%. Производство выпустило 32 274 тонн товарной продукции, валовой выпуск составил 40 321 тонн. Товарной продукции в 2010 году ОАО «Пигмент» отгружено на сумму 2,95 миллиарда рублей, доля на российском рынке по 2010 году по лакокрасочным материалам (органоразбавляемым) – 1%. В 2010 году Котовский ЛКЗ изготовило 12 171 тонн лакокрасочной продукции, темп роста к 2009 году составил 100,02 %, Доля продукции на рынке ЛКМ составляет около 1% из общего объема потребления в России. Участники рынка в ближайшей перспективе ожидают возвращения к докризисным темпам роста рынка лакокрасочных материалов на уровне 10% в год. Однако при отсутствии инвестиций в развитие и модернизацию крупных производств рынок может столкнуться с двумя существенными проблемами: быстрым ростом доли импорта, в том числе и низкого ценового сегмента из стран Балтии и Белоруссии, и дальнейшим увеличением числа мелких невысокотехнологичных производств. За семь месяцев 2011 года объемы потребления краски всех групп увеличились по сравнению с аналогичным промежутком времени 2010-го на 7% и составили 778,9 тыс. тонн. Следует отметить, что в этом году российский рынок растет в основном за счет увеличения поставок импортной продукции. С января по июль они выросли по сравнению с сопоставимым промежутком времени 2010-го на 8% и составили 141,6 тыс. тонн. Расширилось и российское производство, его объемы увеличились до 656,9 тыс. тонн, но прирост выпуска составил всего 2% относительно соответствующего периода 2010-го. Учитывая тенденции развития рынка в 2011 году, можно предположить, что по его итогам российский рынок ЛКМ вырастет не более чем на 5%. Эксперты считают, что в дальнейшем, в условиях жесткой конкуренции преимущество получат те компании, которые будут более гибкими и смогут приспособиться к новым условиям рынка. На фоне роста цен сырья производители ЛКМ прогнозируют снижение маржинальной прибыли. Согласно прогнозу компании Research.Techart, рост рынка ЛКМ будет происходить очень маленькими темпами – на 2-3% в год до 2012 года, и на 5-7% в год после 2013 года. До 2015 года будет наблюдаться небольшой рост объемов потребления, что связано со значительной долей импорта (40-50%). К 2015 году эксперты компании Research.Techart прогнозируют рост объема рынка до 1511 тыс. тонн, что на 30.94% больше, чем в 2009 году. Важнейшей сферой потребления лакокрасочных материалов является промышленное и гражданское строительство, где используется до 60% всех материалов. Причем две трети – исключительно для бытового потребления. По отношению чистого дохода к валовой выручке работа в розничном сегменте сегодня является наиболее рентабельной. При анализе рынка компанией «Профессиональные комплексные решения» (ПКР) были получены следующие результаты: до 2012 года прогнозируется рост показателей собственного производства и импорта лакокрасочных материалов, а соответственно и объема рынка в 1,5 раза. При рассмотрении лакокрасочных материалов по условиям применения отмечен непропорциональный рост: Фасадные ЛКМ: к 2012 году прирост собственного производства составит около 150%, импорта - 50%, а экспорта - чуть больше 45 %. Общий стоимостной объем рынка увеличится на 46,3%. Интерьерные ЛКМ: по прогнозу, к 2012 году производство интерьерных ЛКМ вырастет всего на 9,1%, объем импортных поставок - на 50,3%, экспортных - снизится на 8,2%.  Крупнейшими регионами по производству лакокрасочной продукции останутся Центральный и Приволжский федеральные округа. На долю декоративно-строительных ЛКМ к 2012 году будет приходится до 45% от общего стоимостного объема рынка ЛКМ. Заключение В настоящей работе рассмотрен процесс изготовления красок, основные характеристики и конструкция используемого оборудования. Кроме этого, хочется добавить, что основными потребителями ЛКМ являются строители, однако существует спрос со стороны представителей других отраслей, к которым относятся производителей мебели, машиностроители и другие. Кризис строительной индустрии в конце 2008 года затронул и смежные с ним отрасли. Не обошел он стороной и рынок лакокрасочных материалов. Падение спроса в строительстве, перенасыщение в отрасли, изменение цен на основное сырье и другие проблемы привели к спаду производства. В связи с переключением потребительского спроса в пользу ЛКМ отечественного производства и переходом на более дешевые ЛКМ, производители пересматривают ценовую и ассортиментную политику. Крупнейшим сегментом на рынке ЛКМ в России являются органоразбавляемые ЛКМ (краски, лаки, грунтовки, шпатлевки на конденсационных, полимеризационных смолах и на основе эфиров целлюлозы). Значительную долю занимают водно-дисперсионные ЛКМ, поскольку в последние годы производство этого вида ЛКМ неуклонно росло. Для российского рынка ЛКМ характерен рост доли импорта наряду с активной экспансией иностранных игроков и, как следствие, ослабление позиций российских производителей. Таким образом, конкуренция с иностранными производителями очень высока. Иностранная продукция выигрывает у российской по широте ассортимента и экологической безопасности. В дальнейшем, в условиях жесткой конкуренции преимущество получат те компании, которые будут более гибкими и смогут приспособиться к новым условиям рынка. Рынок будет постепенно выходить из кризиса, обеспечивая ежегодно от 2% прироста. Список литературы Анчишкин А. И. Наука. Техника. Экономика. - М.: Экономика, 1986. Васильева И. Н. Экономические основы технологического развития. - М.: Банки и Биржи, 1995. ГОСТ 9825-73. Материалы лакокрасочные. Термины, определения и обозначения. ГОСТ 9980.5-86. Материалы лакокрасочные. Транспортирование и хранение Глазьев С. Ю. Экономическая теория технического развития. М.: Наука, 1990. Глинка Н.Л. Общая химия. - Л.: Химия, 1988. - 702 с. Горчаков Г.И., Баженов Ю.М. Строительные материалы. Учебник для вузов. Стройиздат. 1986. Гуляев А.П. Материаловедение. – М.: Металловедение, 1986 . – 542 с. Дринберг С.А., Ицко Э.Ф. Растворители для лакокрасочных материалов: Справочное пособие. - 2-е изд., перераб. и доп.- Л.: Химия, 1986. - 208 с. Карапетьянц М.X., Дракин С.И. Общая и неорганическая химия. - М.: Высш. шк., 1981. - 632 с. Малеева С. Б., Савруков Н. Т. Экономические основы технологического развития, Конспект лекций. – СПб.: Политехника, 2000 Основы материаловедения. Под ред. И.И. Сидорина. – М.: Машиностроение, 1976. – 436 с. Товароведение и организация торговли непродовольственными товарами. под ред. А.Н. Неверова, Т.И. Чалых. – М.: Профобриздат, 2000. – 464 с. Ярошенко О.Н., Давыдова А.А., Экономические основы технологического развития: Учебно-методический комплекс, 2006. 1 2 |