1. Перечислите по позициям, в чем сходство и в чем различие углеродистых и легированных сталей по составу, свойствам, применению в строительстве, поведению в условиях пожара (при нагреве до высоких температур)

Скачать 179.93 Kb. Скачать 179.93 Kb.

|

|

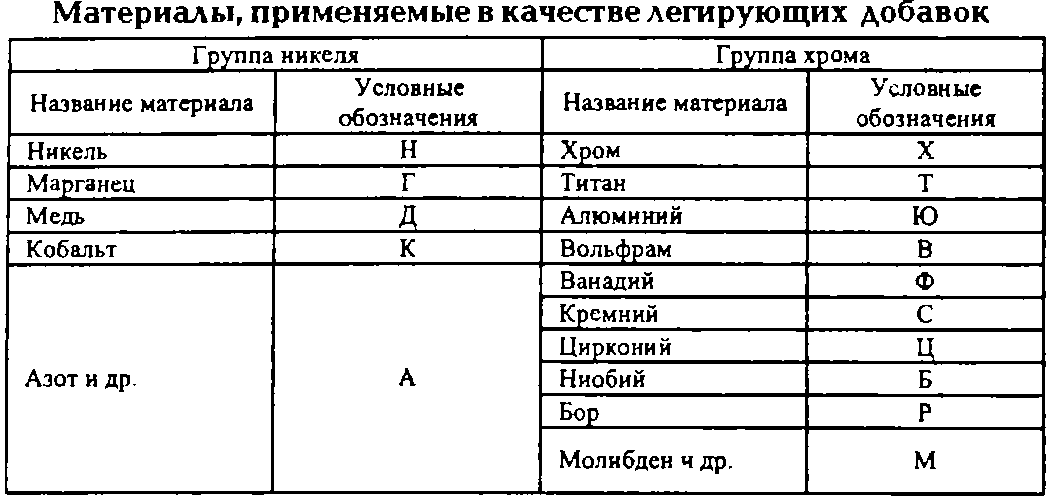

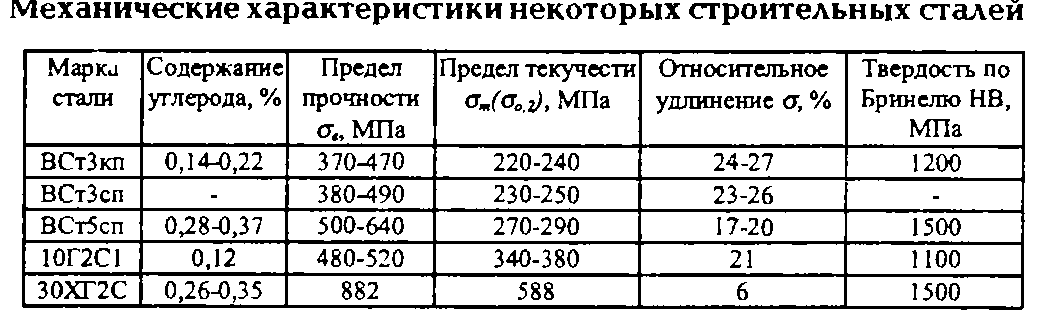

">http://www.allbest.ru/ Содержание 1. Перечислите по позициям, в чем сходство и в чем различие углеродистых и легированных сталей по составу, свойствам, применению в строительстве, поведению в условиях пожара (при нагреве до высоких температур)? 2. Перечислите по позициям, в чем сходство и в чем различие в последовательности проведения испытаний различными экспериментальными методами определения показателей пожарной опасности строительных материалов? 3. Образцы строительного материала испытали на установке трубчатая электропечь. Результаты испытаний приведены в таблице Список литературы 1. Перечислите по позициям, в чем сходство и в чем различие углеродистых и легированных сталей по составу, свойствам, применению в строительстве, поведению в условиях пожара (при нагреве до высоких температур)? легированный сталь пожар строительный Сталями называют сплавы железа и углерода. Содержание углерода в сталях не превышает 2%. При содержании углерода более 2% сплав называют чугуном. Сталь получают в конверторных или мартеновских печах путем продувки кислородом расплавленного чугуна. В результате продувки происходит окисление различных добавок и части углерода, содержащихся в чугуне. После плавки сталь разливают в изложницы, где происходит остывание и кристаллизация металла. В процессе кристаллизации выделяется большое количество газов и неметаллических включений. Сталь, полученную таким способом, по степени раскисления называют кипящей. Качество такой стали невысокое. В период остывания стали можно ввести специальные раскислители - кремний, марганец, алюминий и др., которые связывают газы и успокаивают процесс кристаллизации. Полученную сталь в этом случае называют спокойной. Качество спокойной стали выше, чем кипящей. В случае неполного раскисления получают промежуточную сталь - полуспокойную. Стали, в которых кроме железа и углерода присутствуют только нормальные примеси, называют углеродистыми. Нормальные примеси могут быть полезными - кремний, марганец и вредными — сера, фосфор, кислород. Содержание примесей ограничено. По содержанию углерода стали классифицируют на - малоуглеродистые - 0,09-0,22% углерода, - среднеуглеродистые - 0,25-0,5% углерода, - высокоуглеродистые - 0,6-1,2% углерода. Строительные стали являются малоуглеродистыми. Среднеуглеродистые стали в основном применяют в машиностроении. Высокоуглеродистые используют для инструментов. Строительные и машиностроительные стали относят к группе конструкционных сталей. По механическим характеристикам конструкционные стали делят на семь марок: СтО, Ст1, Ст2, СТЗ, Ст4, Ст5, Стб. Основными строительными сталями являются СтЗ и Ст5, из которых изготавливают несущие металлические конструкции и арматуру для железобетона. Из сталей Ст4 и Ст5 изготавливают также болты, шурупы и т.д. Углеродистые стали обыкновенного качества в зависимости от гарантируемых свойств объединяют в группы А, Б и В. В маркировке эту букву добавляют спереди, а в конце маркировки - способ раскисления: спокойный - сп, полуспокойный - пс, кипящий - кп, например: АСтЗпс, ВСт4пс. По группе А стали поставляют с гарантированными механическими свойствами, по группе Б - химическому составу, по группе В - по механическим свойствам и химическому составу. По требованиям ударной вязкости в зависимости от температурных условий эксплуатации и назначения конструкций углеродистые стали разделяют на 6 категорий (номер категории указывают в конце маркировки после обозначения способа раскисления), например, ВСтЗкп2. Существенного улучшения физико-механических свойств сталей можно добиться введением в их состав специальных легирующих добавок. Стали, в которых кроме нормальных примесей присутствуют легирующие добавки, называют легированными. В зависимости от характера влияния, легирующие добавки делят на добавки группы никеля и группы хрома. Входящие в эти группы химические элементы и их условные обозначения приведены в табл.1 Таблица №1  По сравнению с углеродистыми, легированные стали имеют, кал правило, более высокие показатели прочности, ударной вязкости, стойкости к коррозии, лучше свариваются. Недостатком легированных сталей является более высокая стоимость, чем углеродистых. Легированные стали классифицируют в основном по следующим признакам. 1.По количеству легирующих добавок: низколегированные - количество добавок до 2,5%, среднелегированные - количество добавок от 2,5 до 10 % и высоколегированные - количество добавок свыше 10%. 2.По назначению: конструкционные - машиностроительные и строительные стали; инструментальные; специальные - нержавеющие, кислотостойкие, жаростойкие. По экономическим соображениям в строительстве применяют низколегированные стали. Маркируют легированные конструкционные, в том числе и строительные стали следующим образом. Первые две цифры показывают содержание углерода в сотых долях процента. Затем следуют условные обозначения легирующих элементов. Цифра, стоящая за условным обозначением, показывает приблизительное содержание элемента в процентах. Например, сталь 18Гсп в среднем содержит 0,18% углерода и приблизительно 1% марганца. Буквы «сп» обозначают, что сталь спокойная (по способу раскисления). Сталь 20ХГ2С в среднем содержит 0,2% углерода, приблизительно 1% хрома, около 2% марганца и 1% кремния. Если количество легирующих добавок менее 0,3%, то обозначение легирующего элемента не проставляется. Буква А в конце марки означает, что сталь высококачественная. В строительстве применяют низколегированные стали: 18Г, 09Г2; 10Г2С1; 20ХГ2С и др. Таблица №2  Большое влияние на механические характеристики сталей оказывает содержание углерода. С повышением содержания углерода твердость стали увеличивается, а пластичность уменьшается. Упругость сталей изменяется мало. Модуль упругости изменяется в пределах 2 1 05 - 2,06-Ю5 Мпа. Предел прочности увеличивается до содержания углерода 0,8-1,0%, а затем снижается (рис. 1.)  Рис.1 Влияние содержания углероданамеханические свойства стали75В строительстве сталь применяют в виде прокатных изделий, получаемых с металлургических заводов и имеющих различную форму поперечного сечения — профиль. Каталог прокатных профилей называют сортаментом (рис. 2)  Рис. 2. Сортамент прокатных стальных профилей: а - круглый: б-квадратный; в - плоский: г- периодического профиля, д - ребристого профиля;е-волнистый; ж-угалокравнобокий;з-уголокнеравнобокий; и-швеллер; к-двутавр; л- тавр сварной; м- подкрановая балка; и - рельсовая балка; о- балка для шахтного крепления Основным способом получения стальных изделий является горячая прокатка. Этим способом получают различные профили, листы, стержни, трубы. Изделия в этом случае называют горячекатанными. Важной особенностью сталей является способность улучшать свои физико-механические свойства и, в частности, прочность в результате термической и механической обработки. К термическим видам обработки, применяемым для строительной стали, относят закалку и отпуск. Закалка стали заключается в нагреве ее до высоких температур с последующим охлаждением в воде, масле, расплавленном свинце. Структура и свойства закаленных сталей зависят от скорости охлаждения. Стали, прошедшие закалку, имеют повышенную прочность и твердость, однако при этом имеют склонность к хрупкому разрушению. Отпуск стали производят с целью уменьшения внутренних напряжений, возникающих при закалке, а также для снижения хрупкости и твердости закаленной стали. Стали при этом нагревают до температуры не выше 600°С и после изотермической выдержки постепенно охлаждают. Проволоку изготовляют путем вытяжки (волочения). Некоторые виды арматуры периодического профиля изготовляют путем холодного сплющивания. И в том и в другом случае сталь упрочняется за счет наклепа. Арматуру при этом называют холоднотянутой. При нагреве металла подвижность атомов повышается, увеличиваются расстояния между атомами и связи между ними ослабевают. Термическое расширение нагреваемых тел — признак увеличения межатомных расстояний. Большое влияние на ухудшение механических свойств металла оказывают дефекты, число которых возрастает с увеличением температуры. При температуре плавления количество дефектов, увеличение межатомных расстояний и ослабление связей достигает такой степени, что первоначальная кристаллическая решетка разрушается. Металл переходит в жидкое состояние. В интервале температур от абсолютного нуля до точки плавления изменение объема всех типичных металлов приблизительно одинаково - 6- 7,5%. Судя по этому, можно считать, что увеличение подвижности атомов и расстояний между ними, а соответственно, и ослабление межатомных связей, свойственно всем металлам почти в одинаковой степени, если они нагреты до одной и той же гомологической температуры. Гомологическая температура — это относительная температура, выражается в долях температуры плавления (Г ) по абсолютной шкале Кельвина. Чем ниже температура плавления металла или сплава, тем при более низких температурах происходит снижение прочности, например у алюминиевых сплавов - при более низких температурах, чем у сталей. При высоких температурах также происходит увеличение деформаций ползучести, которые являются следствием увеличения пластичности металлов. Наряду с общими закономерностями, характерными для поведения металлов при нагреве, поведение сталей в условиях пожара имеет особенности, которые зависят от ряда факторов Так, на характер поведения оказывает влияние прежде всего химический состав стали: углеродистая или низколегированная, затем способ изготовления или упрочнения арматурных профилей: горячая прокатка, термическое упрочнение, холодная протяжка и т.п. Рассмотрим эти особенности подробнее. При нагревании образцов горячекатанной арматуры из углеродистой стали происходит уменьшение ее прочности и увеличение пластичности, что приводит к снижению пределов прочности, текучести, возрастанию относительного удлинения b и сужения i/л. При остывании такой стали ее первоначальные свойства восстанавливаются. 2. Перечислите по позициям, в чем сходство и в чем различие в последовательности проведения испытаний различными экспериментальными методами определения показателей пожарной опасности строительных материалов? Таблица №3

3. Образцы строительного материала испытали на установке трубчатая электропечь. Результаты испытаний приведены в таблице Сделать вывод о группе горючести материала согласно ГОСТ 30244– (ответ обосновать). Таблица №4

Материал относятся к группе негорючих (НГ), если при испытании пяти образцов получены следующие результаты: - среднее значение разности между максимальной и конечной (на 30 мин.) температура в печи не превышает 500С; - средняя потеря массы образцов не превышает 50 % их первоначальной массы; - средняя продолжительность пламенного горения не превышает 10с. Если хоть бы один из названных критерий не выполняется, материал относят к горючим (Г). Таблица №5

В соответствии с данными материал относится к горючим материалам. Список литературы ГОСТ 30244-94. Материалы строительные. Методы испытаний на горючесть. Здания сооружения и их устойчивость при пожаре: учебник. Часть 1. «Строительные материалы, их пожарная опасность и поведение в условиях пожара» / Под общей редакцией Г.Н. Кирилова. – СПб: Санкт-Петербургский университет ГПС МЧС России, 2007. – 176с. Методы огневых испытаний строительных материалов и конструкций: Учебно-методическое пособие // Беляев А.В., Лимонов Б.С. / Под общей ред. В.С. Артамонова. – СПб.: Санкт-Петербургский университет Государственной противопожарной службы МЧС России, 2009. – 76 с. Пожарная опасность строительных материалов /Баратов А.Н., Корольченко А.Я., Андрианов Р.А. и др. – М.: Стройиздат, 1988. Попов К.Н., Каддо М.Б. Строительные материалы и изделия: Учебник/ К.Н. Попов.— М.: Высшая школа, 2005. |