пневмосистемы вар 8. 1. Пневматические линии

Скачать 298.98 Kb. Скачать 298.98 Kb.

|

|

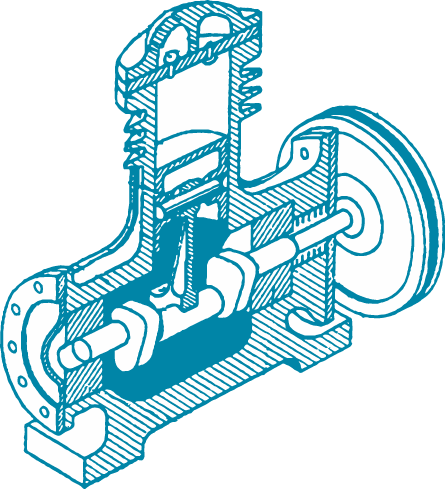

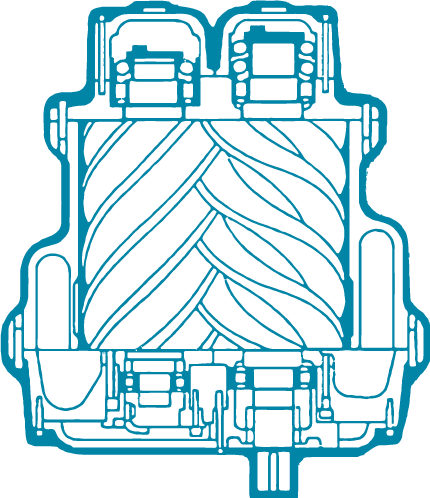

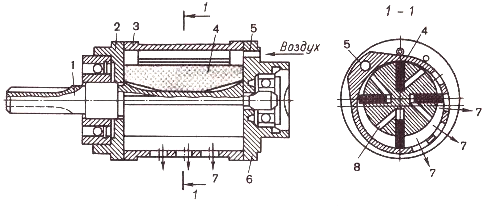

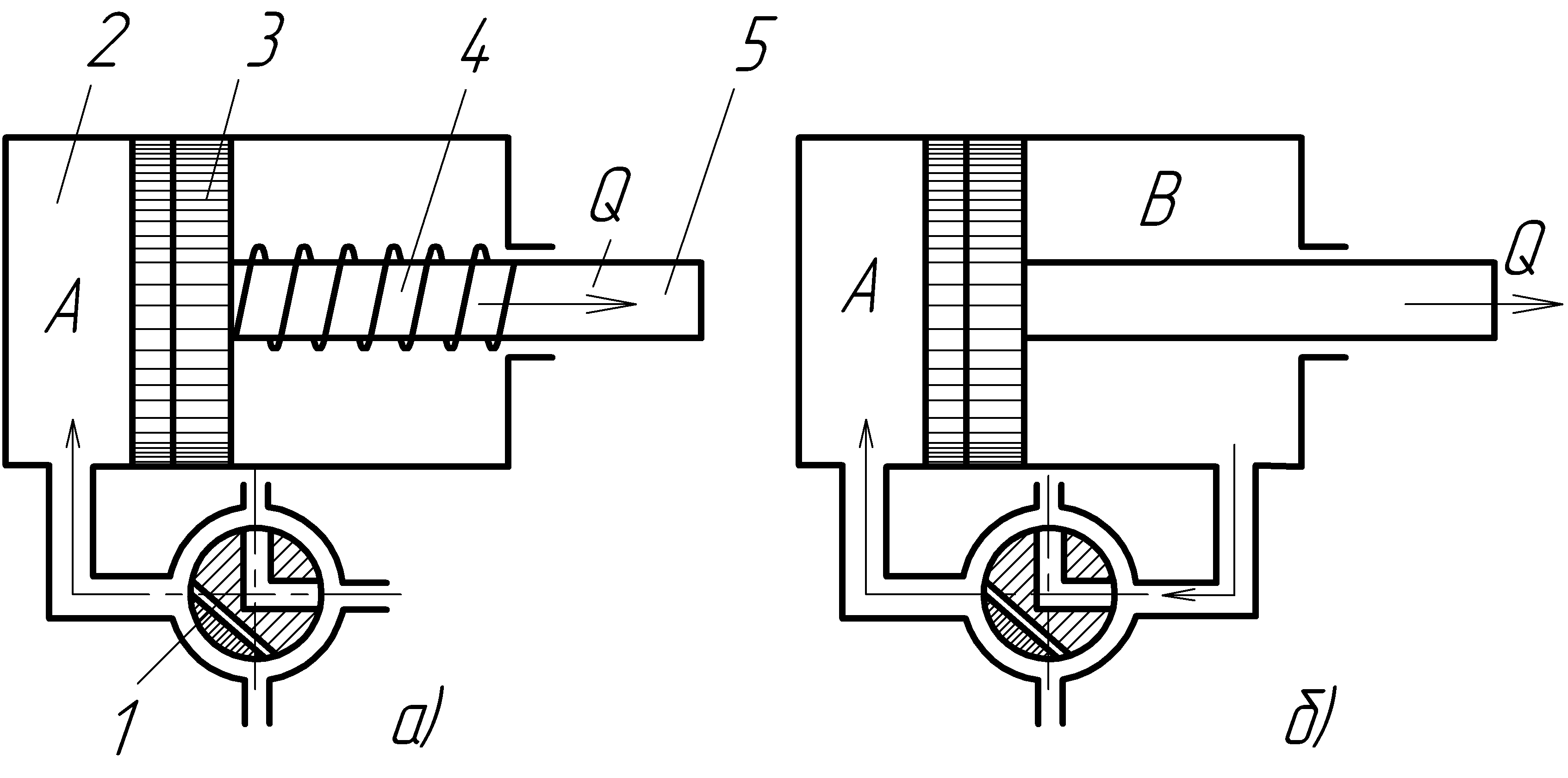

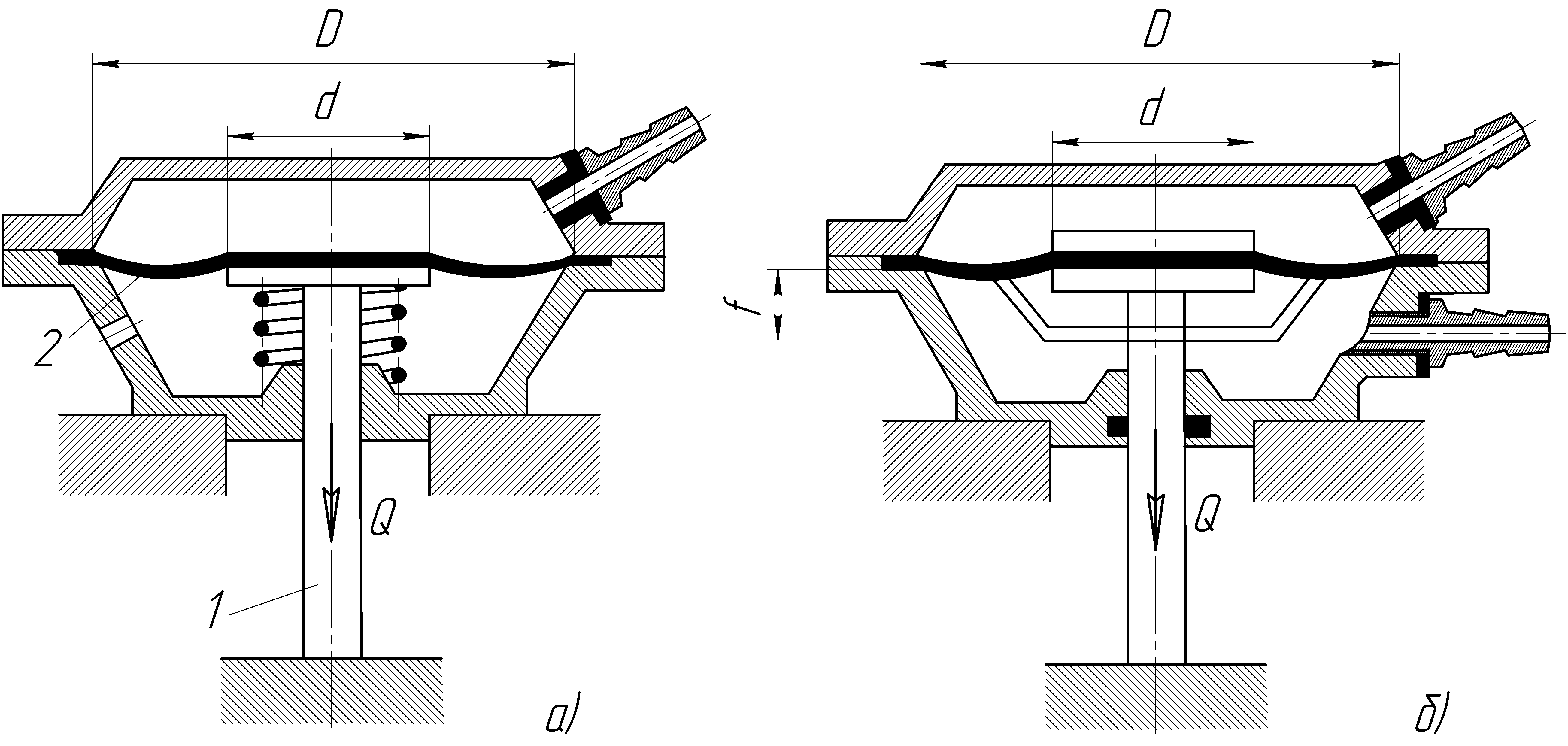

Вариант 8 1. Пневматические линии Пневмолинии сегодня широко применяются по многих сферах промышленности, без них не обходится практически ни один крупный автосервис. Для работы любого автосервиса требуется сжатый воздух подаваемый по пневматическим линиям до рабочих мест. Пневматический инструмент используется как на слесарных участках (пневмо-гайковерты, пневмо-дрели, продувочные пистолеты), на кузовных участках (пневмо-зубило и т.п.), а так же на шиномонтажных станках и в покрасочных камерах. Пневмолиния это система, служащая для снабжения сжатым воздухом рабочих зон предприятия. В ее состав входит: компрессор, ресивер, охладители, дренажные устройства для удаления влаги, фильтры для очистки воздуха, трубопровод, различные соединительные фитинги и арматура. Компрессор – это устройство для сжатия и подачи газов под давлением. Различают динамические (турбокомпрессоры) и объемные (поршневые и винтовые) виды. В быту и промышленности наиболее распространены два вида компрессоров: поршневой и винтовой. Поршневой компрессор – компрессор, увеличение давления в котором происходит за счет совершения возвратно-поступательных движений поршня. Его основные преимущества: - простота управления; - хорошая ремонтопригодность; - низкая трудоемкость обслуживания; - низкая цена по сравнению с винтовыми компрессорами.  Рис. 1. Разрез рабочей части поршневого компрессора Винтовой компрессор – компрессор, увеличение давления в котором происходит за счет вращения двух винтовых роторов. Такие устройства значительно дороже, чем компрессоры поршневого типа, но обладают большим рядом достоинств: - возможность длительной непрерывной работы; - высокая удельная производительность; - высокая надежность; - автоматическая система управления; - низкий уровень шума; - недорогое обслуживание.  Рис. 2. Разрез рабочей части винтового компрессора Ресивер – это сосуд под давлением, который устанавливается в качестве воздухосборника и служит для сглаживания скачков давления и создания резерва сжатого воздуха. Любой компрессор работает следующим образом: накачав воздух в ресивер до максимального рабочего давления (Pmax), он отключается. Повторное его включение происходит после падения давления до давления включения (Pmin). Разница между Pmax и Pmin обычно составляет 2 бар. При выборе компрессоров зачастую возникает вопрос: приобрести один мощный компрессор и от него провести разветвленную сеть к разным потребителям, или на каждом рабочем участке установить свой небольшой компрессор. У каждой схемы есть свои преимущества и недостатки. Централизованные установки: - уменьшают потребление энергии; - требуют меньше расходов на текущий контроль и техническое обслуживание; - уменьшают необходимую площадь; - отличаются легкостью в обеспечении шумоизоляции и подборе оборудования. Система с несколькими децентрализованными компрессорами: - позволяет создать более простую систему сжатого воздуха; - резко снижает потери сжатого воздуха и оказывается более дешевой в эксплуатации; - для каждого потребителя может быть установлен компрессор с необходимым давлением и производительностью; - небольшие компрессоры не требуют фундаментов, что упрощает и удешевляет их установку и пуско-наладочные работы. Решение в пользу централизованной или децентрализованной установки компрессоров лучше принять после детального анализа системы распределения воздуха: длины воздушной магистрали, возможности установки ресиверов, потерь давления, утечек, общего объема потребления и характера потребления сжатого воздуха отдельными частями производства. Важнейший элемент любой пневмосети – это блок подготовки воздуха. Если сжатый воздух содержит загрязнения, вступающие в контакт с конечным продуктом или инструментом, вся продукция может оказаться забракованной, а решение сэкономить на оборудовании принесет только убытки. Поэтому качество воздуха необходимо контролировать. Для отделения влаги и пыли используют различные фильтры и осушители. После очистки воздух вполне пригоден для покрасочных работ, однако он непригоден для пневмоинструмента. Ведь для его нормальной работы в воздухе должно присутствовать определенное количество масла. Для этого перед участком с инструментами, требующими смазки, устанавливаются лубрикаторы – устройства для подачи масла в поток сжатого воздуха. Подготовка воздуха включает в себя следующие элементы: Концевой охладитель – теплообменник, который охлаждает горячий сжатый воздух для выделения из него влаги. Располагается в компрессоре или сразу за ним. Ресивер, где происходит частичное охлаждение воздуха и отделение некоторого количества влаги и масла. Сепаратор, где за счет закрутки потока происходит отбой крупных капель масла и воды. Система из пылевых фильтров для улавливания разных по размеру частиц. Холодильный осушитель для удаления остаточной влаги. Маслоотделяющий фильтр, если используются масляные компрессоры. Данная схема обеспечивает комплексную очистку воздуха от влаги, пыли и масла. Окончательную подготовку воздуха рекомендуется производить непосредственно перед потребителями. Для этой цели используются фильтры-влагомаслоотделители, регуляторы давления (для установки необходимого рабочего давления) и дозаторы смазки (лубрикаторы). 2. Типы пневматических машин Пневматические машины – это машины источником энергии которых служит атмосферный воздух, сжатый до 0,5...0,7 МПа в компрессорах. По сравнению с электрическими пневматические машины легче, портативнее, проще по конструкции, нечувствительны к перегрузкам, обладают большей удельной мощностью, более надежны и безопасны в эксплуатации. Однако пневматические машины имеют низкий КПД (8...16%) и расходуют электроэнергии в среднем в 7...9 раз больше (поскольку для привода компрессора необходим двигатель большой мощности), а также требуют дополнительных эксплуатационных расходов на сооружение трубопроводов — воздуховодов с приборами для очистки воздуха и на обслуживание компрессорной установки. Кроме того, пневматические машины при работе создают большой шум. По принципу действия различают вращательные, ударные и ударно-вращательные пневмомашины. К вращательным пневмомашинам относятся сверлильные, шлифовальные, резьбонарезные пневмомашины, пневмоножницы и пневмогайковерты, кинематика, назначение и принцип действия которых такие же, как у электромашин с вращательным движением рабочего органа. Для привода вращательных пневмомашин применяют поршневые, турбинные и ротационные пневмодвигатели. По сравнению с поршневыми турбинные и ротационные пневмодвигатели проще по конструкции, портативны (на 1 кВт мощности двигателя приходится не более 1 кг массы), быстроходны (до 330 с-1), легко реверсируются и могут выдерживать значительные перегрузки. Турбинные двигатели, имеющие частоту вращения до 1670 с-1, применяют в высокоскоростных шлифовальных машинах с абразивными борголовками диаметром до 30 мм. Основными недостатками таких двигателей являются быстрый износ лопаток и значительный шум при работе. Ротационный двигатель (рис. 3) состоит из корпуса (статора) 3, ротора 1, в пазах которого свободно установлены лопатки 4, передней 2 и задней 6 крышек, закрывающих статор с торцов. Ротор расположен эксцентрично относительно внутренней цилиндрической поверхности статора. Лопатки изготовляются из текстолита толщиной 3...5 мм и могут свободно перемещаться в пазах ротора в радиальном направлении. Сжатый воздух, поступая в рабочую полость двигателя через отверстие 5 в задней крышке, давит на выступающие части лопаток и заставляет ротор вращаться. Лопатки при вращении прижимаются центробежной силой к внутренней поверхности статора, препятствуя перемещению воздуха из одной полости в другую. Отработанный воздух через отверстия 7 в корпусе выбрасывается в атмосферу. В теле ротора имеются каналы 8, которые служат для уравновешивания давления воздуха на торцы лопаток и выхода воздуха из пазов при движении лопаток к центру вращения. Вал ротора вращается в двух шарикоподшипниках. Вы ступающий конец вала ротора обычно выполнен в виде прямозубой или косозубой цилиндрической шестерни, которая служат ведущим звеном планетарного редуктора.  Рис. 3. Пневматический ротационный двигатель Ротационные пневмодвигатели изготовляют реверсивными и нереверсивными с правым или левым вращением ротора. В реверсивных пневмодвигателях сжатый воздух подается попеременно в правую или левую рабочие полости двигателя, заставляя ротор вращаться в соответствующем направлении. Реверсирование производится с помощью специального механизма, устанавливаемого в задней крышке двигателя или в пусковом устройстве. Поддержание заданной скорости ротора ротационных двигателей обеспечивается центробежными регуляторами. Для снижения шума до уровня санитарных норм машины с ротационными пневмодвигателями снабжаются глушителями. Основные узлы пневматической машины вращательного действия (двигатель, редуктор, рукоятка с пусковым устройством) изготовляют в виде отдельных унифицированных узлов, заменяемых при выходе их из строя. 3. Классификация пневмоцилиндров По числу положений рабочего органа - двухпозиционные, перемещающие рабочий в два крайних положения; - многопозиционные, перемещающие рабочий орган в различные положения между двумя крайними положениями. По принципу действия - одностороннего действия, когда рабочий ход поршня под действием сжатого воздуха осуществляется только в одном направлении. Возврат штока в исходное положение обеспечивается механической пружиной; - двухстороннего действия, когда рабочий ход поршня под действием сжатого воздуха осуществляется в прямом и обратном направлениях. По конструктивному исполнению - поршневые пневмоцилиндры; - плунжерные пневмоцилиндры; - мембранные пневмоцилиндры; - сильфонные пневмоцилиндры. Поршневые пневмоцилиндры подразделяют на стационарные (линейного действия) и вращающиеся. Поршневые пневмоцилиндры бывают одностороннего (4, а) и двустороннего (4, б) действия.  Рис. 4. Поршневые пневмоцилиндры: а – одностороннего действия, б – двухстороннего действия; 1 – кран; 2 – корпус; 3 – поршень; 4 – пружина; 5 – шток В цилиндрах одностороннего действия обратный ход поршня 3 осуществляется с помощью возвратной пружины 4, а двухстороннего действия – сжатым воздухом. Преимущества цилиндров одностороннего действия – вдвое меньший расход воздуха, экономия в стоимости трубопроводов, недостаток – ограниченный ход поршня, так как при больших ходах из-за наличия возвратных пружин длина цилиндра значительно увеличивается. Цилиндры двухстороннего действия – наиболее распространенный тип пневмоцилиндров, широко используемый для механизации и автоматизации приспособлений. Мембранные пневмоцилиндры (рис. 5) могут быть одностороннего и двухстороннего действия, а в зависимости от числа рабочих полостей — одинарные, сдвоенные или встроенные. Конструкция таких цилиндров более простая, чем поршневых цилиндров. Качество сжатого воздуха не оказывает существенного влияния на их работоспособность. Недостатком является непостоянство силы зажима, уменьшающаяся по мере увеличения хода штока в результате прогиба мембраны, сопротивление которой будет тем больше, чем больше ход штока. Поэтому мембранные цилиндры рекомендуется применять лишь при небольших ходах штока.  Рис. 5. Мембранные пневмоцилиндры: а – одностороннего действия, б – двухстороннего действия Основными параметрами, определяющими работу мембранных пневмоцилиндров, является сила Q на штоке и длина его рабочего хода. Сила Q меняется при перемещении штока из исходного положения в конечное. Оптимальная длина хода штока, при котором сила Q изменяется незначительно, зависит от расчетного диаметра мембраны, ее толщины, материала, формы и диаметра опорного диска мембраны. Список литературы 1. Схиртладзе А.Т.,. Гидравлические и пневматические системы: учебник / А.Т., Схиртладзе В.И., В.А. Иванов. - М.: Высшая школа, 2013. 2 Лепешкин А.В. Гидравлические и пневматические системы: учебник / А.В.Лепешкин, А.А Михайлин. – М.: Издательский центр «Академия», 2010. 332с. 3. Наземцев А.С. Пневматические и гидравлические приводы и системы. Часть 3. Пневматические приводы и системы. Основы. Учебное пособие / А.С. Наземцев, Д.Е. Рыбальченко. - М.: ФОРУМ, 2007. - 304 с. |