1 ТС подготовки к выемки мягких и полускальных пород. 1 подготовка к выемке мягких и полускальных пород подготовка к выемке мягких пород

Скачать 205.79 Kb. Скачать 205.79 Kb.

|

|

1 ПОДГОТОВКА К ВЫЕМКЕ МЯГКИХ И ПОЛУСКАЛЬНЫХ ПОРОД 3.1. ПОДГОТОВКА К ВЫЕМКЕ МЯГКИХ ПОРОД Общие сведения о подготовке пород к выемке. Разработка горных пород начинается с их подготовки к выемке. Качество подготовки пород оказывает определяющее влияние на производительность выемочно-погрузочного, транспортного и другого оборудования, а в конечном счете — на величину общих затрат на горные работы. Способ подготовки выбирается в соответ ствии со свойствами пород. Разработке мягких пород может предшествовать их предварительное осушение, предохранение от промерзания или оттаива ние уже промерзших пород. Подготовка полускальных пород производится путем механического или взрывного рыхления, а при подготовке скальных пород пока единственным остается взрывной способ разрушения массива. В зависимости от свойств пород доля затрат на их подготовку составляет от 5 до 40% общих затрат на горные работы. Разработка мягких пород (растительный слой, пески, глины, суглинки, супеси и др.) в обычных условиях, при положительных температурах воздуха производится обычно без их предварительной подготовки. Эти породы легко отделяются от массива зубьями ковша экскаватора или рабочими органа ми других выемочных машин. Однако при высокой влажности глинистых пород их выемка сопровождается налипанием породы на стенки и днище ковшей, на внутреннюю поверхность кузовов думпкаров и автосамосвалов, на конвейерные ленты. Это приводит к снижению производительности оборудования и к необходимости периодически проводить его очистку от прилипшей породы. Особые сложности возникают, когда налипание породы сопровождается ее примерзанием. В подобных условиях прибегают к предварительному осушению увлаж ненных участков породного массива. Для этого возможно использовать дренаж через горизонтальные скважины, которые бурят от подошвы усту па в глубину массива. При слабой водоотдаче пород может применяться вакуумирование этих скважин. Для ограждения разрабатываемых участков обводненных пород от окружающего массива возможно использовать завесы из твердеющих растворов, которые нагнетаются в массив через вертикаль ные скважины, располагаемые по границе участка. При соответствующем рельефе для предохранения верхних уступов карьера от поверхностных вод используются дренажные водоотводные канавы. Предохранение пород от промерзания. Замерзание мягких пород в зимнее время крайне затрудняет их выемку. При глубине промерзания до 0,5—0,7 м карьерные экскаваторы еще могут производить выемку пород без предва рительного рыхления. Такие же машины, как многоковшовые экскаваторы, погрузчики, скреперы, не приспособлены для разработки пород даже при небольшой глубине промерзания. Большинство карьеров России расположе ны в районах с холодным или суровым климатом, где глубина промерзания достигает 1,5-2 м и более. На таких карьерах необходимо принимать меры к предотвращению промерзания пород или, по крайней мере, к уменьше нию его глубины на тех участках, где предполагается вести горные работы в зимнее время. Для этого возможно использовать следующие способы:

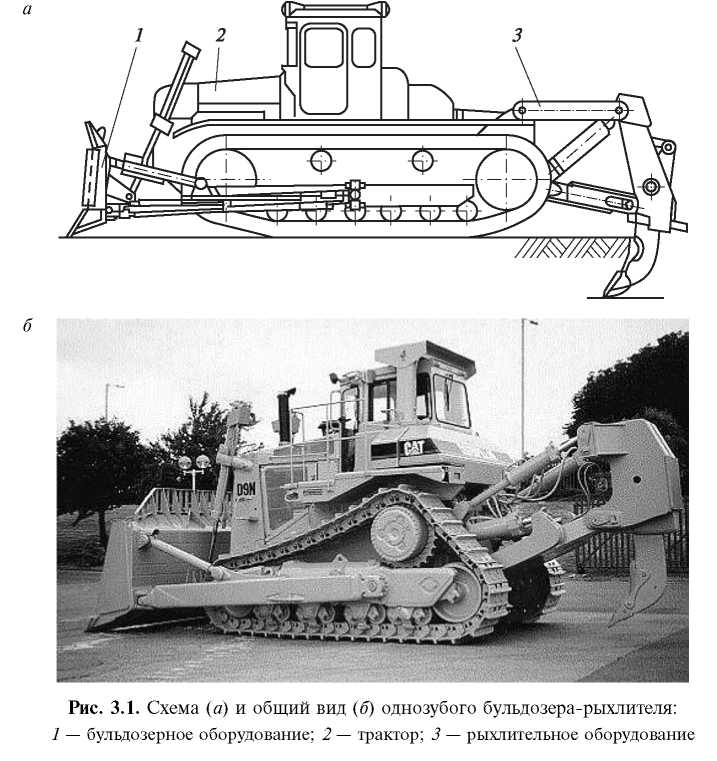

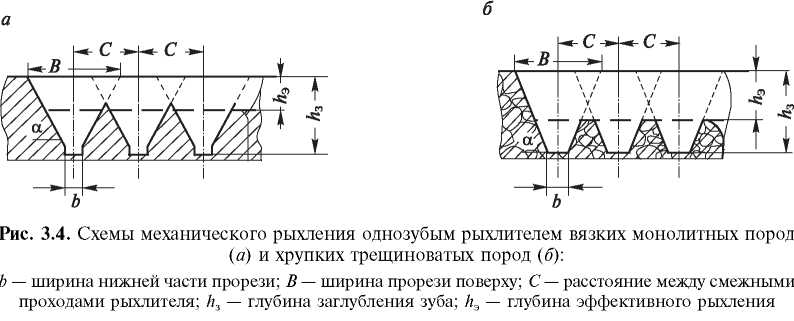

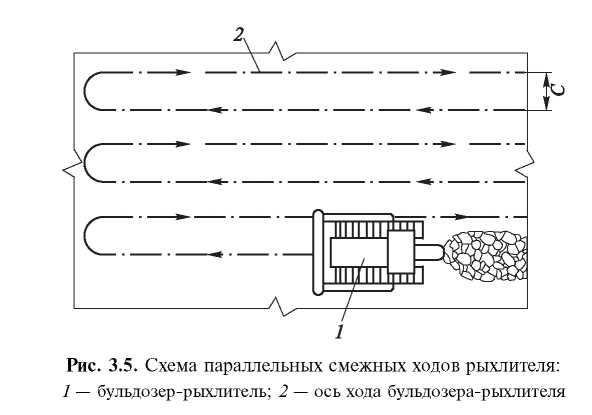

Для утепления поверхности уступов находят применение и другие спо собы — химическая обработка хлористыми солями натрия или калия, сне гозадержание, обработка пенообразующими составами и т.д. Оттаивание мерзлых пород может производиться путем нагнетания в промерзший массив различных теплоносителей, например воды или пара. Осуществляется это с помощью устройств, называемых иглами, которые вводятся в вертикальные скважины, пробуренные в промерзшей толще породы. Этот способ используется, в частности, при разработке россыпных месторождений. Шаг расстановки игл изменяется обычно от 2,5—3,5 м до 5-6 м. Одна игла обеспечивает оттаивание 20-25 м3 породы. Для повышения эффективности оттаивания используется электро- или гидроразрыв пород или взрывание в скважинах зарядов ВВ. При этом в промерзшей породе появляются трещины, облегчающие проникновение в массив теплоносителей и повышающие эффективность оттаивания. Известен способ оттаивания электрообогревом. Электрический ток напря жением до 380 В подается к электродам, размещаемым в шпурах, пробурен ных по квадратной или шахматной сетке на расстоянии 0,5—0,7 м один от другого. Электрическая цепь замыкается по талой породе. Образующееся при этом тепло передается лежащему выше промерзшему слою и вызывает его оттаивание. При поверхностном электрообогреве электроды в виде сетки из тонкой медной проволоки укладывают на поверхность и к ним подают ток от высокочастотного генератора. Наиболее простым и беззатратным является естественное оттаивание за счет солнечной радиации. Оно широко используется в районах Севера при разработке многолетнемерзлых пород. Скорость оттаивания для континен тальных районов северо-востока страны составляет до 10—15 см в сутки. Технологически же наиболее правильно верхние уступы карьеров, пред ставленные мягкими породами, отрабатывать ускоренными темпами в теплое время года. Этим практически полностью снимаются проблемы борьбы с промерзанием пород и их оттаиванием. 3.2. МЕХАНИЧЕСКОЕ РЫХЛЕНИЕ ПОРОД Механическое рыхление целесообразно использовать для подготовки плотных и полускальных пород при сравнительно небольших объемах гор ных работ. Его возможно использовать также для рыхления мерзлых пород при небольшой глубине промерзания. Механическое рыхление особенно эффективно при послойной селективной разработке забоев, сложенных чередующимися слоями пород и полезного ископаемого при небольшой мощности слоев. В этих условиях механическое рыхление предпочтительнее взрывного способа подготовки пород. Рыхление пород производится с помощью специальных агрегатов — трак торных рыхлителей. Такой бульдозерно-рыхлительный агрегат представляет собой мощный бульдозер в комплексе с навесным рыхлителем. Для рыхления полускальных пород используют мощные однозубые рыхлители (рис. 3.1), а при разработке плотных пород целесообразно применять многозубые рыхлители, обеспечивающие более высокую производительность рыхления (рис. 3.2). Техническая характеристика некоторых типов тракторных рых лителей приведена в табл. 3.1.   К основным параметрам рабочего органа рыхлителя относятся: угол заострения зуба (ю), угол резания (ур) и задний угол (ф), а также длина зуба и его толщина (рис. 3.3). Угол заострения наконечника зуба (ю) составляет 20-30°, задний угол (ф) — 5-10°, а угол резания (ур) — 30-40°. Для многозубых рыхлителей важными параметрами являются расстояние между зубьями и общая ширина захвата. При движении рыхлителя его зуб под воздействием гидравлической системы при нудительно заглубляется в горную породу    и разрушает ее в границах прорези трапециевидной формы (см. рис. 3.4) с углами раскрытия боковых стенок прорези (а) от 40 до 60° (иногда до 70°). Угол раскрытия увеличивается с увеличением прочности породы. Разрушение породы производится параллельными проходами рыхлителя по челноковой схеме (рис. 3.5). Глубина заглубления зуба (Нз) и расстояние между смежными проходами (С) зависят от рыхлимости пород (табл. 3.2) и мощности рыхлителя. Максимальное заглубление зуба у наиболее мощных рыхлителей достигает 1,5—1,8 м, а величина С обычно равна 1,1—1,6 м. Рабочая скорость движения рыхлителя составляет от 0,5 до 1,5 м/с. При параллельных проходах рыхлителя между двумя смежными проре зями в нижней их части остаются «целики» неразрушенной породы (см. рис. 3.4). В результате уменьшается глубина эффективного рыхления (Нэ) и возможная глубина выемки разрушенной породы. Для разрушения этих це ликов используются дополнительные перекрестные ходы (перпендикулярно первоначальным проходам), которые позволяют довести глубину эффектив ного рыхления до величины, практически равной глубине внедрения зуба. Расстояние между перекрестными ходами увеличивается на 20-50%. Глубину эффективного рыхления можно определить по выражению h. = K- K2h3 - ^(C - b) , м, (3.1) где К1 — коэффициент, учитывающий влияние свойств массива на размеры целиков; К2 — коэффициент, учитывающий форму поперечного сечения прорези; Нз — глубина заглубления зуба, м; а — угол наклона боковых сте нок прорези; b — ширина основания прорези, м (табл. 3.3). Рыхлители работают на горизонтальных или наклонных до 20° площадках. В первом случае рыхление производится при рабочем движении рыхлителя в обоих направлениях, а во втором — только при движении под уклон. После завершения рыхления бульдозерно-рыхлительный агрегат перемещает разру шенную породу в штабель, из которого она отгружается экскаватором или колесным погрузчиком в автосамосвалы. При хорошем качестве рыхления пород, характеризующихся невысокой прочностью, для их выемки могут быть использованы скреперы. При селективной разработке сложных забоев послойное механическое рыхление позволяет снизить потери и разубоживание полезного иско паемого, обеспечивает минимальное переизмельчение и разупрочнение пород. По сравнению с буровзрывными работами механическое рыхление несравненно более безопасно. Вместе с тем небольшая глубина рыхления затрудняет непосредственную выемку разрыхленной породы экскаваторами и погрузчиками без предварительного штабелирования. Работа рыхлителей характеризуется достаточно высокой производитель ностью. Они могут успешно применяться при добыче угля, фосфоритных и апатитовых руд, при разработке песчаников, сланцев, полускальных извес тняков и других пород. Некоторые показатели работы рыхлителей средней мощности (по данным Ю.И. Анистратова) приведены в табл. 3.4. Для послойного механического рыхления плотных, полускальных и мер злых пород (при небольшой глубине промерзания) возможно использовать также карьерные экскаваторы типа ЭКГ. |