|

|

основы технологии машиностроения. к.р. основы технологии машиностроения 2.2.. 1. Получение машиностроительных профилей прессованием. Лазерная сварка

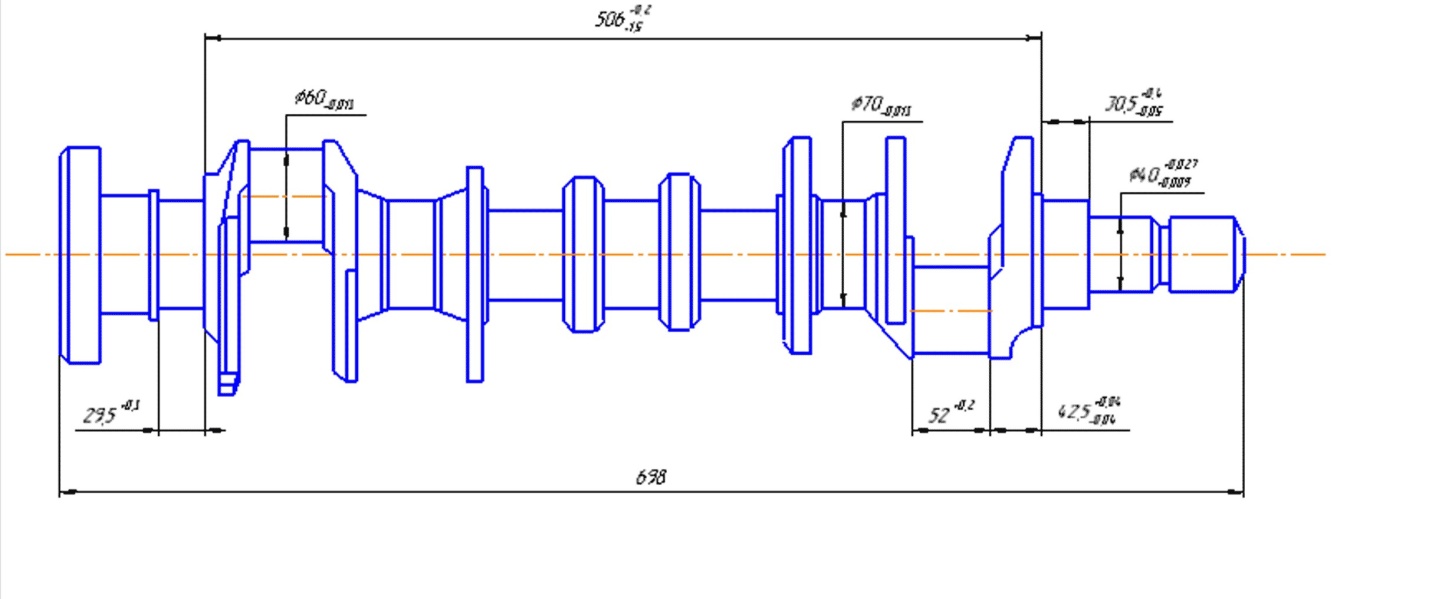

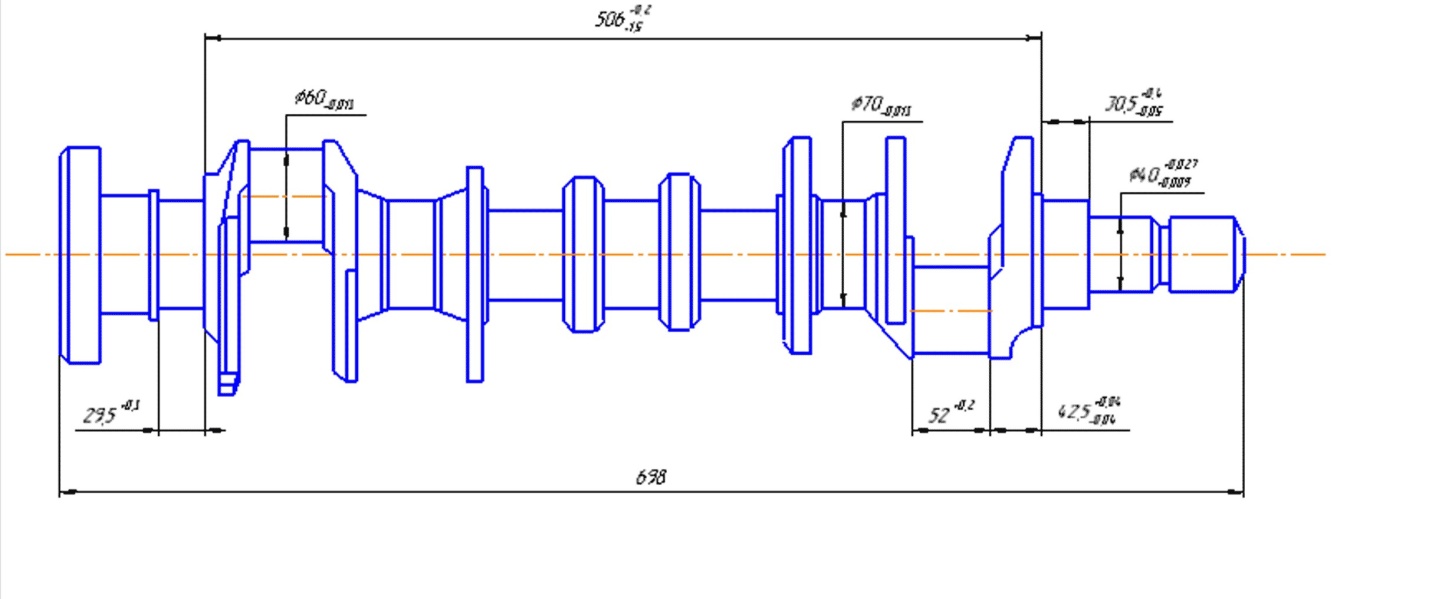

Разработка технологии хромирования для восстановления коленчатого вала автомобиля

Коленчатый вал, изготовлен из магниевого чугуна ВЧ 50-15 (перлит и шаровидный графит с допустимым содержанием феррита до 15%). Восстановлению подлежат шатунные и коренные шейки коленчатого вала.

Целью нанесения хромового покрытия является восстановление, повышение износостойкости и прочности. В качестве метода восстановления выбрано хромирование, так как данный вид гальванического покрытия способствует хорошему удержанию смазки и повышению износостойкости.

№ п/п

|

Наименование операции

|

Содержание операции

|

|

Механическая обработка

|

Заключается в шлифовании поверхностей с целью удаления следов износа. Производится на станках типа 3423 и 3420 с использованием специального приспособления для автоматического контроля размера шеек.

Коленчатые валы начинают шлифовать (предварительно устранив все другие дефекты) с шатунных шеек, а затем переходят к коренным. Все одноименные шейки шлифуют под один размер (ремонтный или номинальный). При шлифовке используют электрокорундовые круги зернистостью 48-60 на керамической связке твердостью С1 и СМ2.

Режим шлифования: окружная скорость шлифовального круга 25-30 м/с, частота вращения детали 60-70 об/мин. В качестве охлаждающей жидкости применяют 2-3-х процентный раствор кальцинированной соды.

После шлифовки и снятия фасок с острых краев масляных каналов шейки вала полируют жимками или брезентовыми лентами с абразивным полотном зернистостью 140-180 либо применяют пасты ГОИ (рис. 3).

Овальность и конусность шеек должны быть не более 0,015 - 0,02 мм. Трещины не допускаются.

|

|

Мойка

|

Заключается в кипячении в 10%-ом растворе каустической соды. Мойка производится в специальной ванне.

После мойки следует обдувка детали сжатым воздухом.

|

|

Контроль

|

Определение необходимой толщины слоя хрома и времени хромирования с учетом припуска на последующую механическую обработку.

|

|

Изоляция мест, не подлежащих хромированию

|

На поверхности, не подлежащие хромированию, наносится слой лака АК-20 (раствор нитроцеллюлозы и окисленных смоляных кислот в смеси органических растворителей с добавлением пластификаторов). Отверстия закрываются свинцовыми пробками.

Так как применяемый лак огнеопасен, то обработку следует производить в защитных средствах в хорошо вентилируемом помещении вдали от источников огня.

|

|

Монтаж

|

Коленчатый вал подвешивается на специальный подвес. Работы проводятся на монтажных столах.

|

|

Обезжиривание

|

Обезжиривание в органических растворителях осуществляется погружением в жидкость (трихлорэтилен C2HCl3). Коленчатый вал поочередно погружается в 3 ванны с температурой 20, 45, 70о С.

Обезжиривание в щелочных растворителях производится при повышенных температурах раствора (70-90оС) при перемешивании раствора мешалкой. Продолжительность обезжиривания зависит от степени загрязнения и составляет от 3 до 30 мин.

Продолжительность химического обезжиривания от получаса до 2-х часов.

Электрохимическое обезжиривание производится с применением эмульгаторов ОП-7, ОП-10 комбинированной обработкой (анодной и катодной).

Для обезжиривания могут применяться синтетические моющие средства, специально предназначенные для обезжиривания металлических деталей в заводских условиях: ТМС-31. ТМС-70, МЛ-51, МЛ-52 и др.

|

|

Травление

|

Применяется электрохимическое травление на катоде.

Травление производят в 15-20% растворе едкого натрия, подогретого до 60-70 °С. Выдержка определяется от момента появления пузырьков и колеблется в зависимости от толщины пленки окисла от нескольких секунд, до 2-3 минут. При этом надо учитывать, что скорость стравливания металла в этих условиях 10-15 мкм/мин.

Для того, что бы кислоты растворяли только окислы и не растворяли металл, в растворы добавляют ингибиторы (вещества снижающие скорость растворения металла и не влияющие на растворение окисей). Это 40% р-р формалина, аммиачно-формалиновая смесь - 38% аммиака (25% р-р) и 62% формалина (40% р-р), уротропин (сухой спирт, таблетки «Гекса», в кислой среде распадается с образованием формалина), хлористый натрий(поваренная соль, NaCl). Для травления чугуна применяют следующий режим (г/л):

Кислота серная 200-250

Ингрибитор ЧМ 3-5

Температура, оС 50-60

Продолжительность, мин до полного удаления окислов

|

|

Активирование

|

Производится в слабом (10-15%) растворе соляной или серной кислоты или их смеси. Температура раствора 15-25оС. Выдержка 15-30 сек.

|

|

Мойка

|

Совместно с подвеской детали промывают в проточной горячей воде (60-80 °С), а затем в проточной холодной воде. Мойку ведут в специально оборудованных ваннах.

|

|

Декапирование

|

Производится в течении 25-30 сек при плотности тока 20-25 А/дм2. Температура электролита - 50-60оС.

|

|

Промывка

|

Для промывки применяется дистиллированная вода.

|

|

Меднение

|

Медное покрытие предназначено для увеличения адгезии.

Производится с применением сернокислых электролитов. Состав электролита (г/л) и режим меднения:

Медь сернокислая 150-250 Температура, оС 18-25

Кислота серная 50-70 Плотность тока, А/дм2 1-4

Вальцованные аноды для меднения должны быть из чистой электролитической меди М0, М1. Пред применением анод протравливается в 5-10% растворе азотной кислоты.

|

|

Контроль качества меднения

|

В случае обнаружения дефектов устранить их в соответствии с табл. 1.

|

|

Хромирование

|

Подвески с деталями помещают в ванну хромирования, подогревают их при включенном токе в течение 5- 6 мин, а затем дают полный ток согласно режиму хромирования. Применяют аноды из чистого свинца марки С1 или сплава свинца с 4-6% сурьмы марки ССУ1. Катодом служит восстанавливаемая деталь. Для хромирования наиболее часто применяют электролиты, состоящие из водного раствора двух компонентов - хромового ангидрида СrОз и серной кислоты H2S04.

|

|

Промывка

|

Коленчатый вал промывается в проточной воде.

|

|

Сушка

|

Производится в сушильном шкафу с электрообогревом.

|

|

Контроль качества покрытия

|

В случае обнаружения дефектов устранить их в соответствии с табл. 2.

|

Таблица 1 - Дефекты при эксплуатации сернокислого электролита меднения и способы их устранения

|

|

|

|

Дефект

|

Причина дефекта

|

Способ устранения

|

|

Грубая крупнокристаллическая структура осадков

|

Недостаток кислоты

Высокая плотность тока

|

Добавить кислоту

Снизить плотность тока

|

|

Шероховатые осадки

|

Загрязнение электролита механическими примесями

|

Отфильтровать электролит

|

|

Черные и коричневые полосы на покрытии

|

Присутствие в электролите примесей тяжелых металлов, мышьяка, сурьмы

|

Проработать электролит, при большом содержании примесей электролит заменить

|

|

Пористые и рыхлые осадки

|

Наличие в электролите солей железа

|

Отфильтровать электролит, проработать его током

|

|

Светлые и блестящие полосы на покрытии, осадки хрупкие

|

Присутствие в электролите органических примесей

|

Отфильтровать электролит, проработать его током

|

|

|

|

|

|

Таблица 4 - Дефекты при эксплуатации электролитов хромирования и способы их устранения

|

|

|

|

Дефект

|

Причина дефекта

|

Способ устранения

|

|

На деталях имеются незахромированные участки

|

Низкая плотность тока

Взаимное экранирование деталей

|

Дать толчок тока в начале процесса

Изменить положение деталей в ванне

|

|

Коричневые пятна на покрытии

|

Примеси железа

Недостаток серной кислоты

Избыток трехвалентного хрома

|

Заменить часть электролита новым

Добавить серную кислоту

Проработать электролит под током при большой поверхности анодов

|

|

Дендрилы хрома на углах и острых кромках

|

Высокая плотность тока на острых краях

|

Закруглить края, установить специальные экраны

|

|

Отслаивание покрытия

|

Плохая подготовка поверхности деталей

Перерыв тока в процессе хромирования

Недостаточный прогрев деталей перед хромированием

|

Улучшить подготовку

Предотвратить перерывы тока

Прогреть детали

|

|

Матовые осадки, труднополируемые

|

Низкая температура электролита

Высокая плотность тока

Недостаток хромового ангидрида

Примеси железа

|

Повысить температуру электролита

Снизить плотность тока

Добавить хромовый ангидрид

Проработать электролит

|

|

Темные осадки, растворение свинцовой обкладки ванны

|

Наличие азотной кислоты в электролите

|

|

|

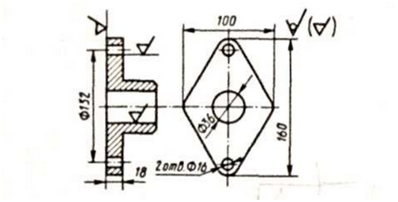

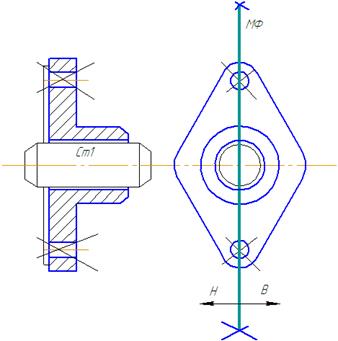

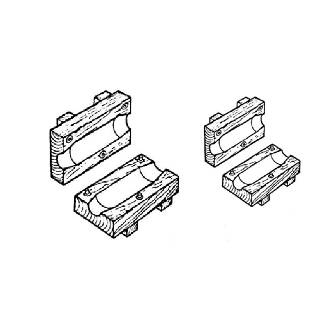

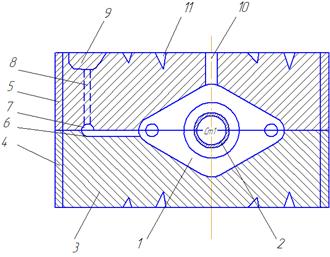

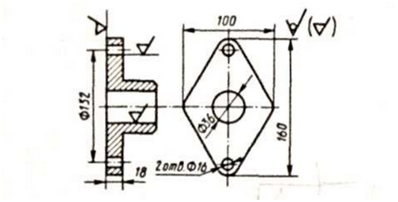

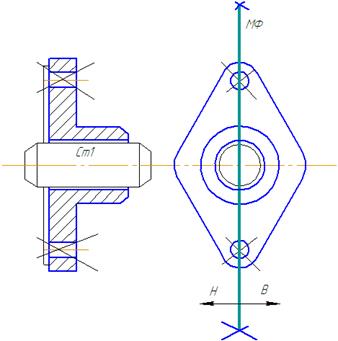

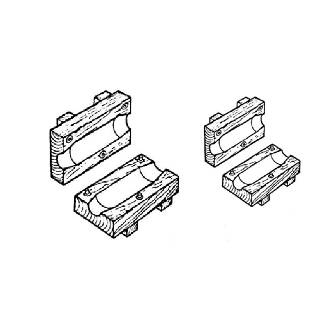

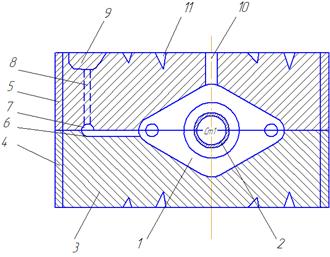

5.По эскизу детали рисунка, разработайте эскизы элементов литейной формы, модели стержневого ящика, собранной литейной формы последовательность изготовления формы методом ручной формовки. Материал детали -чугун СЧ20.

1- полости формы; 2- стержень; 3- формовочная смесь; 4- нижняя опока; 5- верхняя опока; 6- питатель; 7- шлакоуловитель; 8- стояк; 9- литниковая чаша; 10- выпор; 11- газоотводящие каналы |

|

|

Скачать 0.96 Mb.

Скачать 0.96 Mb.