|

|

Ответы по экологии1. 1. Предмет экологии. История развития экологии

59.Центробежные методы отделения твердой фазы. Особенности процесса.

Напорные, открытые, многоярусные гидроциклоны. Принцип работы и

схема гидроциклона.

Центробежное отделение тв-й фазы под действием центробежных и центростремительных сил происходит в аппаратах 2-х типов:в центрифугах и гидроциклонах. При центробежном раздел-ии ускорение оседающей частицы тв-й частицы возрастает н6а величину k=w2*r/g. Где w-угловая скорость вращения жидкости,r- радиус вращения, g- ускорение свободного падения. Эту величину называют фактором разделения. Существует ряд центрифуг и центробежных аппаратов различного типа. Однако движение частиц в грав.поле независима от от аппарата.Оно описывается уравнением: v={g*L*dr2*(pф-рс)}/18M, где v-скорость частицы,g- уск-е своб-го пад-я,L-центробежная сила. dr- диаметр частицы, pф,рс- плотность дисперсной фазы и среды соответственно. М-вязкость среды. После центрифугирования конечного продукта для выделения необходимы процессы промывки и сушки осадка.

Циклоны. Осаждение взвеш-ых вещ-в можно интенсифицировать воздействием на частицы этих вещ-в центробежных и центрострем-х сил инерций. Такое воздействие осущ-ся в напорных открытых и мелкоярусных гидроциклонах.

Напорный гидроциклон состоит из цилиндрической и конической частей.Вращение жидкости в г/циклоне вызывается её впуском под давлением в тангенсальный потрубок, расположенный в верхней части цилиндра. коническая часть циклона оканчивается насадкой , ч-з которую отводится выделенный осадок. очищаемая жидкость вытекает ч-з сливной потрубок . в напорных г/циклонах фактор разделения достигает 200. однако циклонам присущ низкий КПД ,вследствии несовершенства гидродинамического режима работы аппаратов. Многоярусные г/циклоны. По принципу выделения тв-х частиц из жидкости аналогичны напорным г/ц.устройство в камере несколько секций,ч-з которые последовательно проходит очищаемый поток,позволяет более полно использовать объём г/циклона и уменьшить время пребывания жидкости в циклоне. Открытые г/циклоны применяют для отделения крупных механических частиц со скоростью осаждения более 0,02 м/с. Преимущества открытых г/циклонов перед напорными-большая производительность и малая потеря напора.

60. Мембранные методы отделения твердой фазы - обратный осмос и

ультрафильтрация. Принцип работы аппарата «фильтр - пресс».

Методы мембранного разделения условно делятся на микро-ультрафильтрацию, обратный осмос, испарение через мембраны, диализ. Наибольшие успехи, с точки зрения эффективности и технологичности разделения (отделения твердых примесей), достигнута помощью обратного осмоса и ультрафильтрации. Разделение частиц дисперсной системы под действием электрического поля можно отнести к электрохимическим методам.

Осмос - процесс, широко распространенный в природе. Суть его сводится к односторонней диффузии растворителя через полупроницаемую перегородку между растворами равной концентрации. Осмос служит для отделения твердых частиц при незначительных объемах жидкости из отходов гальванических, химических, фармацевтических производств, содержащих пригодные к повторному использованию металлы, мономеры, димеры, лекарственные препараты и пр.

Устройства для обратного осмоса и ультрафильтрации делятся способу укладки мембран в объеме.

Аппараты типа "фильтр-пресс" с плоскими мембранами наиба распространены в настоящее время, отличаются сравнительной простотой изготовления деталей и сборки, но также и невысокой удельной производительностью вследствие малойплотности укладки, мембран. Такие аппараты состоят из плотно сжатых между двумя фланцами плоских фильтрующих элементов прямоугольной или круглой формы, разделенных тонкими (например, паронитовыми) прокладками. Последние образуют периферийные стенки каналов для прохода концентрируемой жидкости вдоль мембран. Фильтрующий элемент составлен из опорно-дренажной пластины, воспринимающей высокое давление и обеспечивающей отвод фильтрата. Опорно-дренажные пластины выполняются пористыми (из прессованных порошков полимеров, металлов, керамики), а также из сочетания различных материалов или сплошными (например, из винипласта), но с фрезерованными или сверлеными каналами для отвода фильтрата. Полупроницаемые мембраны в таких аппаратах - обычно полимерные пленки: ацетатцеллюлозные, нитроцеллюлозные, поливинилхлоридные, поликарбонатные, нейлоновые и т.д. Материал мембран вообще не является специфичным для каждой конструкции существующих аппаратов.

61 .Электрохимические методы отделения твердой фазы. Сущность метода

электрофлотации. Особенности процесса электрофореза. Образование

ДЭС в мицелле. Схема процесса электроосмоса.

Сущность метода электрофлотации состоит в том, что удаление твердых частиц дисперсной фазы осуществляется путем флотации их тонкодиспергированными пузырьками водорода и кислорода, образующимися в результате электролиза водной части осветляемой жидкос-ти. При этом на катоде происходит реакция:

2 Н20 + 2е -> Н2 + 2 ОН-.

Образовавшиеся ОН" - ионы движутся в направлении анода, где отдают свой заряд с выделением кислорода:

4 ОН- -4ё -> 2 Н20 + 02.

Использование газов, выделяющихся при электролизе воды, приводит

к изменению флотационных свойств в большей степени, чем использование обычных молекулярных газов, так как в момент образования эти газы более активны и выделяются в тонкодиспергированном виде.

Электрофорез и электроосмос

Наличие у частиц дисперсных систем электрического заряда было открыто еще в 1808 г. Процесс переноса частиц в электрическом поле получил название электрофореза. Процесс переноса жидкости при приложении разности потенциалов через пористую перегородку назван электроосмосом. Причем установлено, что количество жидкости, прошедшей через пористую перегородку пропорционально силе тока, и при постоянной силе тока не зависит от площади сечения или толщины перегородки.

Причина обоих явлений одна и та же - наличие разноименных зарядов у твердой и жидкой фазы. В зависимости от того, что является неподвижным жидкость или твердая поверхность, - наблюдается передвижение твердой фазы (электрофорез) или жидкости (электроосмос).

При электрофорезе (рис. 3.5) в результате возникновения электрического поля между электродами, благодаря малому размеру частиц дисперсной фазы, происходит перенос отрицательно заряженной дисперсной фазы к положительному электроду. При электроосмосе (рис.З.б) пол влиянием электрического поля по капиллярам перегородки к отрицательному электроду передвигается положительно заряженная жидкость.

Заряд на частицах, проявляющийся при электрофорезе, обусловлен наличием на их поверхности двойного электрического слоя (ДЭС) из ионов, возникающего либо в результате избирательной адсорбции одного из ионов электролита, либо за счет ионизации поверхностных молекул вещества. При действии электрического поля на частицы, несущие двойной электрический слой, происходит явление, напоминающее электролиз. Если дисперсная фаза заряжена отрицательно, коллоидные частицы вместе с адсорбированными на них отрицательными потенциал-определяющими ионами движутся к аноду, а положительно заряженные противоионы - к катоду. Если дисперсная фаза заряжена положительно, направление движения частиц и ионов меняется на обратное.

Аналогичное объяснение имеет явление электроосмоса. ДЭС в этом случае образуется на внутренней поверхности капилляров перегородки либо в результате избирательной адсорбции одного из ионов электролита, присутствующего в жидкости, заполняющей капилляр, либо ионизации молекул вещества, из которого состоит капилляр, либо в - результате адсорбции на поверхности капилляра ионов ОН- и Н+. При наложении на капилляр электрического поля слой противоионов в капилляре будет смещаться параллельно неподвижному слою потенциал-определяющих ионов к катоду, что вызовет и перемещение к катоду всей жидкости, заполняющей капилляр, под действием сил трения и молекулярного сцепления.

62.Классификация и характеристика промышленных газовых выбросов.

Основными источниками загрязнения атмосферного воздуха являются промышленные предприятия, транспорт, энергетические системы. Их относительное участие в загрязнении атмосферы распределяется следующим образом, %: теплоэнергетика - 27,0; черная металлургия - 24,3; цветная металлургия - 10,5; нефтедобыча и нефтехимия - 15,5; транспорт - 13,3; стройиндустрия - 8,1; химическая промышленность - 1,3.

Наибольший удельный вес загрязнений атмосферного воздуха приходится на долю оксидов углерода, серы и азота, углеводородов и промышленной пыли. В атмосферу Земли ежегодно выбрасывается 250 млн т пыли, 200 млн т оксида углерода, 150 млн т диоксида серы, 50 млн т оксидов азота, более 50 млн т различных углеводородов и 20 млрд т диоксида углерода.

Загрязнения в атмосферу могут поступать непрерывно или периодически, залпами или мгновенно. В случае залповых выбросов за короткое время в воздух выделяется большое количество вредных веществ. Залповые выбросы возможны при авариях или сжигании быстро горящих отходов производства на специальных площадках уничтожения. При мгновенных выбросах загрязнения выбрасываются в доли секунды иногда на значительную высоту, что происходит при взрывных работах и авариях.

Организованный промышленный выброс - это выброс, поступавший в атмосферу через специально сооруженные газоотводы, воздуховоды, трубы. Неорганизованный - промышленный выброс, поступающий в атмосферу в виде ненаправленных потоков газа в результате нарушений герметичности оборудования, отсутствия или неудовлетворительной работы оборудования по отсосу газа в местах загрузки, выгрузки и .хранения продукта. Организованные выбросы на предприятиях могут быть технологическими и вентиля ционными.

К технологическим относятся выбросы при технологических процессах, выбросы при продувке оборудования, труб ТЭС, котельных.

К вентиляционным относятся выбросы общеобменной и местной вытяжной вентиляции.

В атмосферу с отходящими газами поступают твердые, жидкие, паро- и газообразные неорганические и органические вещества, поэтому по агрегатному состоянию загрязнения подразделяют на твердые, жидкие, газообразные и смешанные.

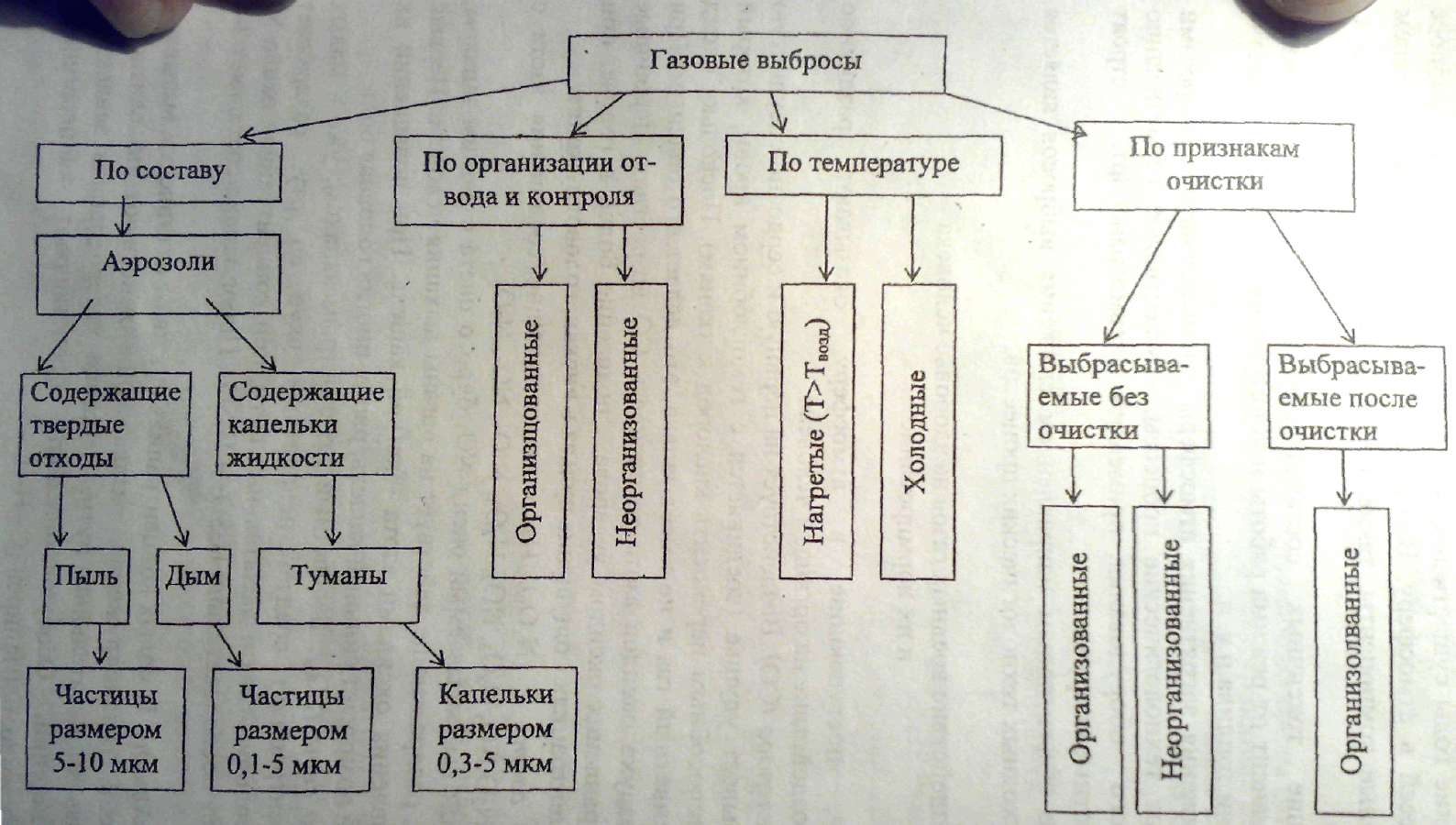

К лассификация газовых выбросов представлена на рис.. Отходящие газы промышленности, содержащие взвешенные твердые или жидкие частицы, представляют собой двухфазные системы. Сплошной фазой в системе являются газы, а дисперсионной - твердые частицы или капельки жидкости. лассификация газовых выбросов представлена на рис.. Отходящие газы промышленности, содержащие взвешенные твердые или жидкие частицы, представляют собой двухфазные системы. Сплошной фазой в системе являются газы, а дисперсионной - твердые частицы или капельки жидкости.

Промышленное производство - источник различного вида загрязнений окружающей среды. Вид, количество и состав загрязнений определяются производственным процессом, используемым сырьем, материалами и масштабами производства.

основными производствами машиностроительного и авиационного комплексов являются литейное, сварочное, прокатное, электрохимическая и механическая обработка металлов.

В литейном производстве атмосферный воздух загрязняется, главным образом пылью, оксидом углерода и сероуглеродом. Кроме того, в состав вентиляционных выбросов могут входить аммиак, формальдегид, фенол, углеводороды и др.

Применение в термических цехах химических веществ (СО, СО2, NH3, Рb, масла, горючие газы, цианиды) создает возможность поступления в воздух как самих перечисленных веществ, так и продуктов их термической

дестроукции.

Почти все технологические процессы в цехах металлопокрытий являются источниками выделения в воздушную среду вредных веществ. Нагретые травильные и гальванические растворы интенсивно испаряются, выделяя цианиды, оксиды азота, серный ангидрид (S03), хлористый водород, хромовый ангидрид (СгОз), пары кислот и щелочей.

Разнообразные загрязнения поступают в атмосферу при сварке и пайке. Сварка электродами сопровождается выделением паров оксидов железа и цинка, аэрозолей марганца, кремния и меди, фторидов и оксидов азота. При ручной и автоматической плазменной сварке в воздухе

присутствуют оксиды меди, железа, алюминия, магния, хромовый ангидрид, оксиды азота, соединения марганца и фтора.

При работе металлорежущего оборудования воздух загрязняется пылью, вредными газами, аэрозолями масел и смазочно-охлаждающих жидкостей. Пыль представляет собой конденсат оксидов металлов, размер

частиц которых не превышает 2мкм.При резке обычно выделяются токсичные соединения хрома и никеля, марганца, оксиды углерода,оксиды азота, а при плазменной резке образуется еще и озон.

63.Токсическое воздействие газовых выбросов на человека (СО, NxOy, SO2,

пыль, углеводороды).

К числу основных загрязнений окружающей среды относятся выбросы двигателей внутреннего сгорания (ДВС) и газотурбинных двигателей (ГТД). Исследования состава отработанных газов ДВС показывают, что в них содержатся несколько десятков компонентов.

Диоксид серы образуется в том случае, когда сера содержится в исходном топливе. Наибольшей токсичностью обладает выхлоп карбюраторных ДВС за счет большего выброса СО, NOx, CnHm и других веществ. Дизельные выбрасывают в больших количествах сажу, которая в чистом виде нетоксична. Однако частицы сажи, обладая высокой адсорбционной способностью, несут на своей поверхности молекулы и частицы токсичных веществ, в том числе и канцерогенных.

Широкое применение этилированного бензина вызвало загрязнение воздуха весьма токсичными соединениями свинца, обладающими способностью к накоплению в организме. Доля загрязнений атмосферы отработанными газами ДВС в общем балансе примесей составляет 15-50% и более.

В последние годы существенно возросла доля ГТД в общем выбросе вредных примесей в атмосферу. Выхлопные газы ГТД содержат в своем составе токсичные компоненты, такие, как; С0, Nx0y, углеводород, сажа, альдегиды и др.

Содержание токсичных составляющих в продуктах сгорания существенно зависит от режима работы и конструкции двигателей, качества и способа подачи топлива и т.п.

64.Классификация методов и аппаратов для обезвреживания выбросов в

атмосферу.

Классификация методов очистки газов в настоящее время не вполне устоялась; их различают по типу процесса (абсорбционные, хемосорбционные, адсорбционные, каталитические), по характеру процесса (регенерационные и нерегенерационные), по типу получаемого продукта, по виду загрязнений (пыль, аэрозоли, туманы, газы) и т.д.

Выбор метода и аппарата очистки зависит:

1) от концентрации извлекаемого компонента в отходящих газах;

2) дисперсного состава;

3) объема газа;

4) температуры газа;

5) наличия в газе других примесей;

6) от требуемой степени очистки;

7) возможности использования продуктов рекуперации.

Например, в зависимости от дисперсного состава загрязнений

используют следующие аппараты для очистки газов.

65.Механические аппараты пылеулавливания. Общая характеристика,

достоинства и недостатки. Схема работы циклона.

К механическим очистным устройствам относятся гравитационные и инерционные пылеуловители.

Частицы в циклонных аппаратах выделяются под действием центробежной силы в процессе вращения газового (воздушного) потока в корпусе уловителя. При повороте газового потока или его криволинейном движении (вращении) на частицы, помимо сил тяжести и газового потока, действует сила инерции. Под ее влиянием частицы стремятся двигаться

прямолинейно и выбрасываются из потока. Запыленный газ входит в циклон через тангенциальный патрубок и, приобретая вращательное движение в цилиндрической камере по наружной спирали спускается вниз вдоль внутренних стенок Спустившись до пылесборочного бункера воздушный поток внутренней спирали выходит наружу через выхлопную трубу. Эффективность работы циклона зависит от размеров частиц пыли: при

4-5 мкм она составляет 60 %, при 10 мкм - 80 % и при 30-40 мкм до 95 %.

Ротационные пылеуловители обеспечивают сравнительно высокую

эффективность очистки: для частиц пыли от 10 до 20 мкм - 80 %, для более

крупных - до 95 %.

66.Гидравлические аппараты пылеулавливания. Общая характеристика,

достоинства и недостатки. Принципиальная схема полого, насадочного и

пенного аппарата.

Гидравлические очистные устройства основаны на процессе мокрого пылеулавливания за счет контакта запыленного газового потока жидкостью. В результате этого контакта частички увлажняются, утяжеляются и уносятся жидкостью из аппарата в виде шлама. Гидравлические устройства применяются для очистки газов высокой температуры и повышенной влажности, для улавливания газо- и парообразных компонентов, для одновременного охлаждения и увлажнения газов, а также при опасности возгорания и взрывов очищаемых газов и пыли. По принципу работы гидравлические аппараты подразделяются на полные и насадочные, барботажные и пенные, аппараты ударно-инерционного

центробежного действия, динамические и турбулентные газопромыватели, При этом жидкая фаза может находиться в аппаратах в пленки, струи, капель, пены или различных сочетаний. В полых и васадочных аппаратах, называемых скрубберами, очистка воздуха происходит в результате его контакта с жидкостью или капельками роды. В полых скрубберах (рис.5.5) распыление жидкости осуществляется центробежными форсунками навстречу запыленному потоку. Диаметр || капель - 0,5

1 мы. Полые скрубберы применяются для улавливания частиц к пыли размером более 10 мкм.

Насадочные аппараты представляют собой колонны, заполненные

телами различной конфигурации (насадкой), которые крепятся на опорных

решетках. Пыль удерживается на смоченной поверхности насадки.

Эффективность очистки достигает 90 % при улавливании частиц размером

более 2 мкм. В барботажных аппаратах очищаемый поток в виде пузырьков проходит через слой жидкости. Из-за низкой производительности аппараты данного типа не нашли широкого применения.

В пенных аппаратах очищаемые газы также барботируют через жидкость, но с более высокими скоростями, при этом образуется слой ■ысокотурбулиэированной пены, в которой происходит улавливание пыли. В пенных аппаратах улавливается до 98 % частиц размером 2 мкм и более.

|

|

|

Скачать 1.93 Mb.

Скачать 1.93 Mb.