. Проектирование инструментальной наладки для обработки детали «Корпус». . Проектирование инструментальной наладки для обработки детали «. 1. Проектирование инструментальной наладки для обработки детали Корпус

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

Структура технологической операции обработки детали Структура технологической операции обработки детали Инструментальные системы, используемые при комплектовании ИБ для выполнения ТП обработки детали «Корпус» Проектирование инструментальной наладки для обработки детали «Корпус» Проектирование инструментального блока для черновой операции на ТП1 Проектирование инструментального блока для черновой операции на ТП2 Проектирование инструментального блока для черновой операции на ТП3 Проектирование инструментального блока для черновой операции на ТП4 Проектирование инструментального блока для черновой операции на ТП5 Разработать инструментальную наладку для обработки детали «Корпус» на вертикально-фрезерном станке. Рассчитать режим резания для инструментальных переходов.

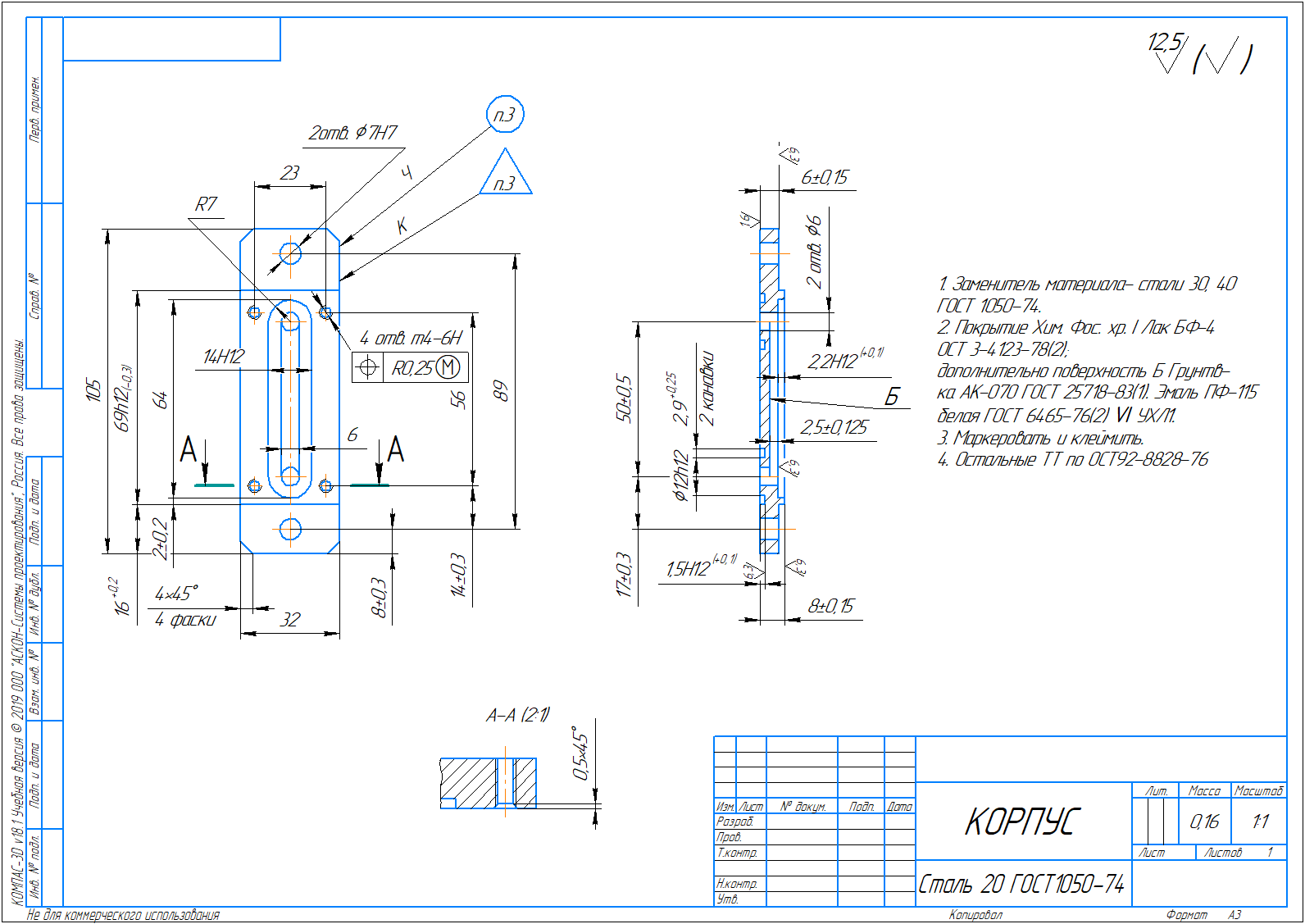

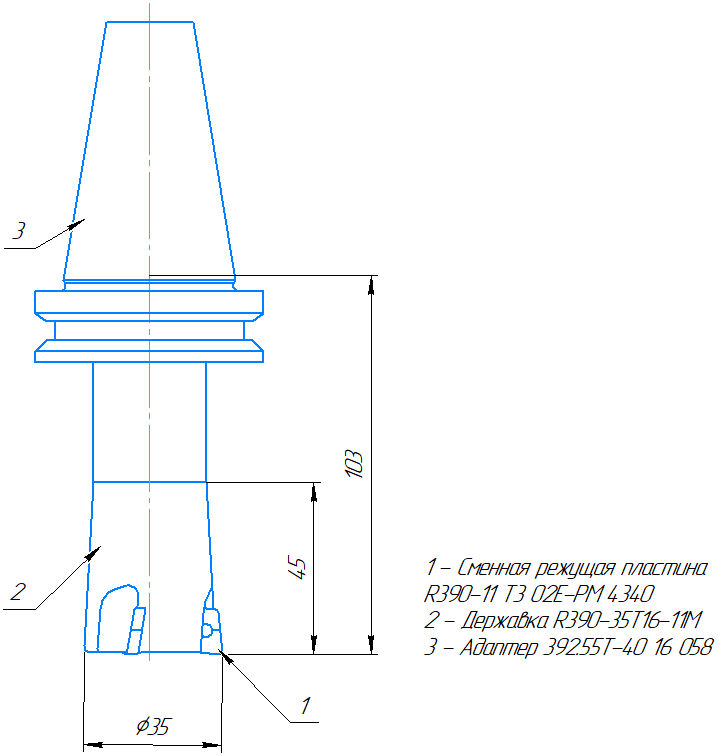

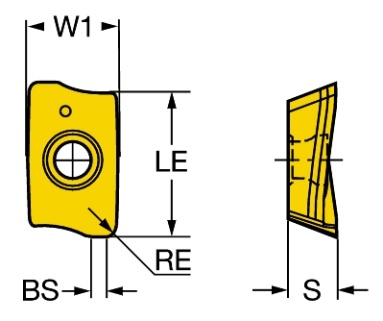

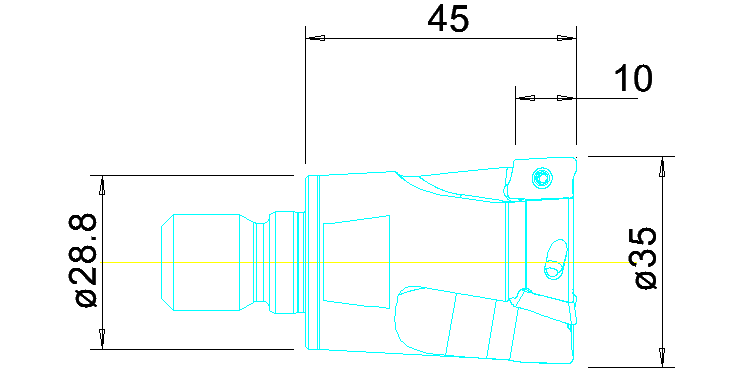

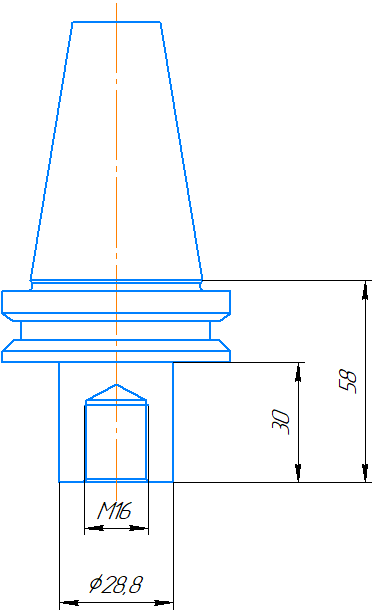

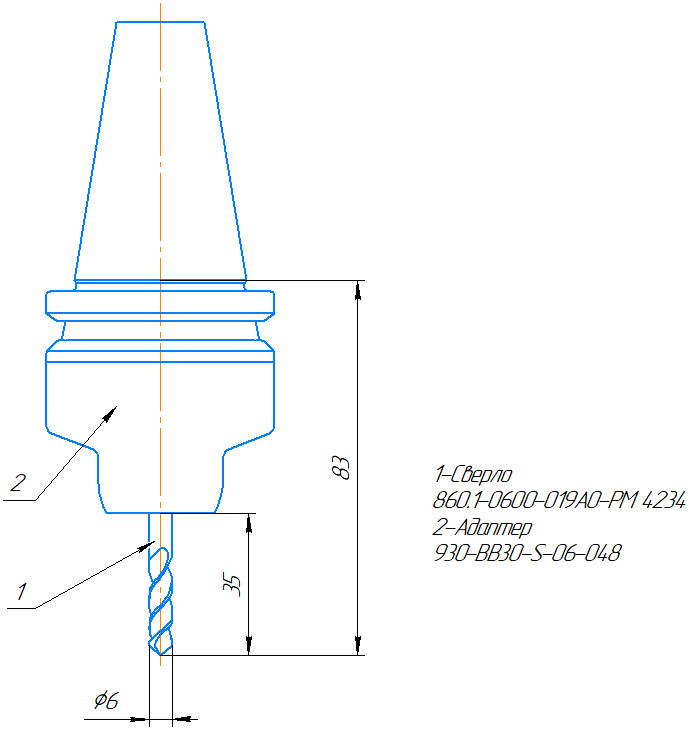

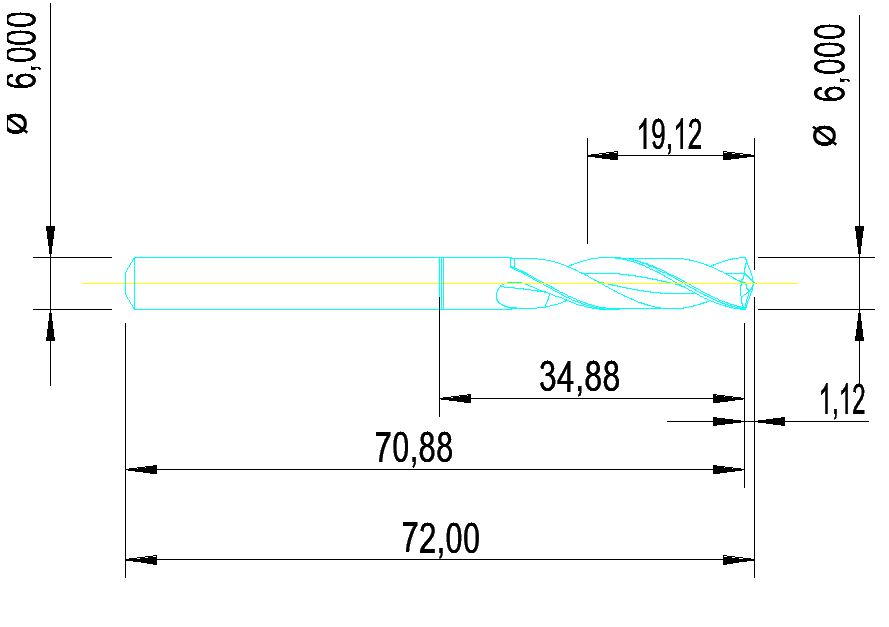

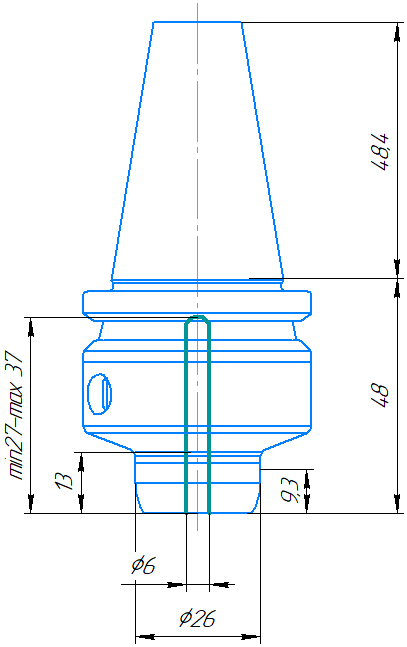

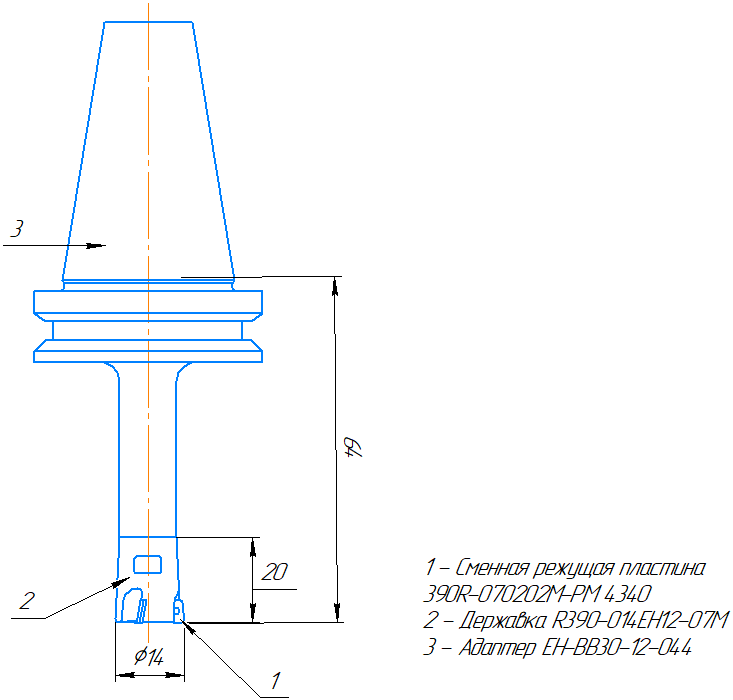

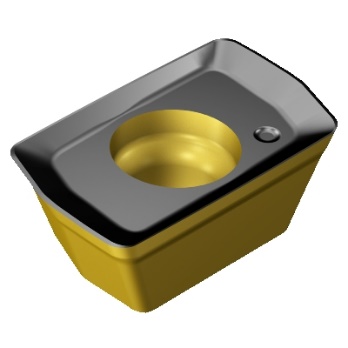

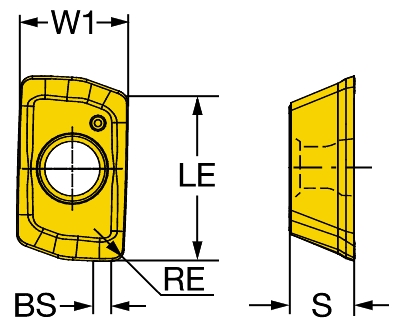

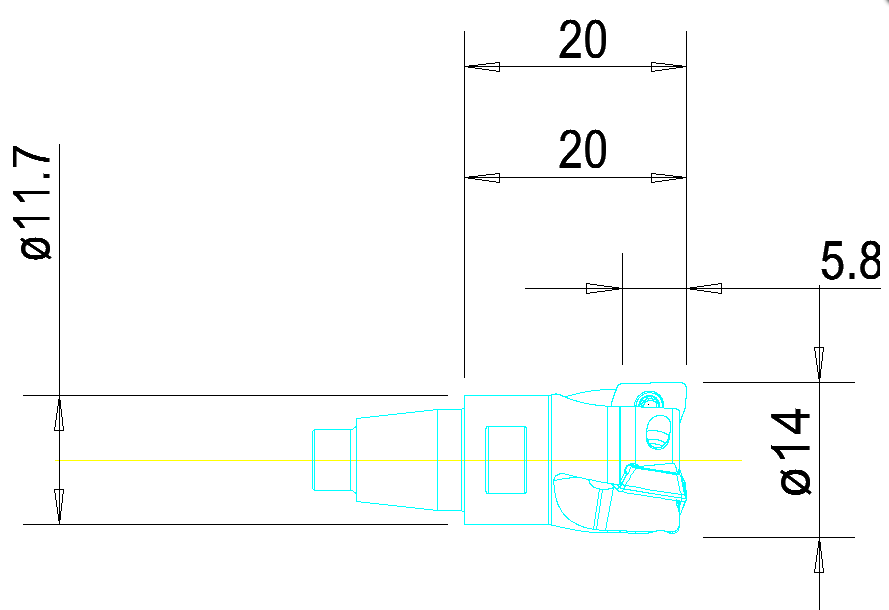

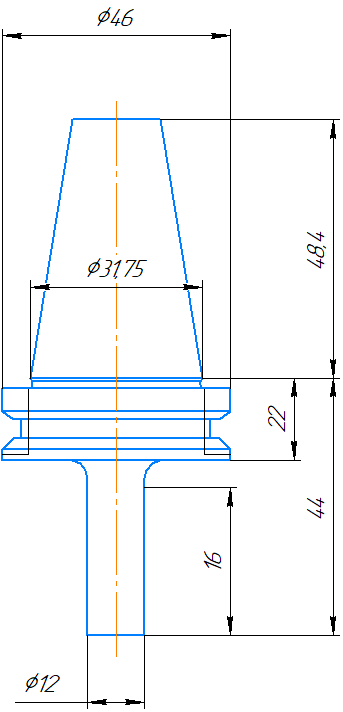

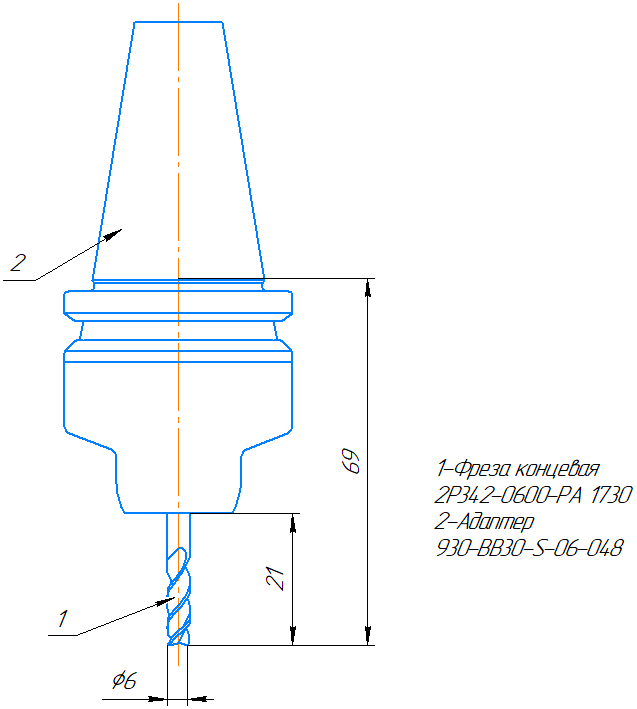

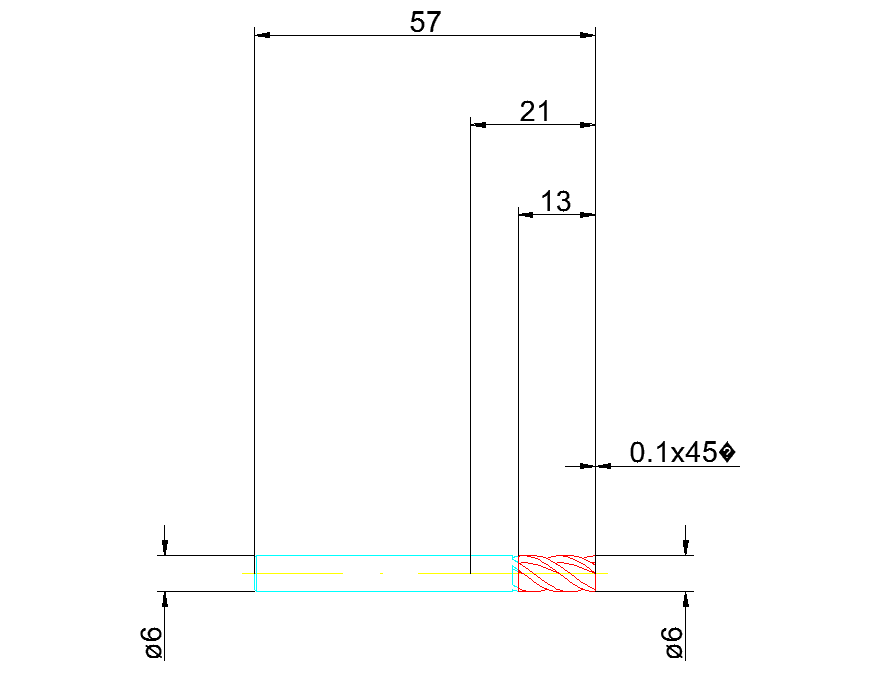

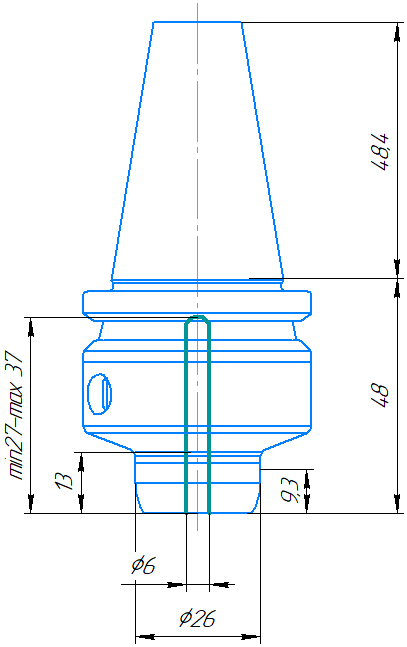

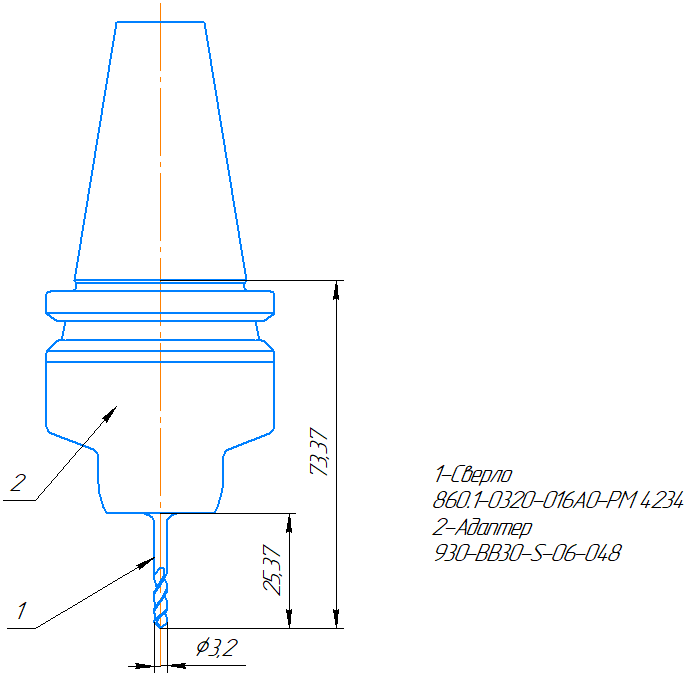

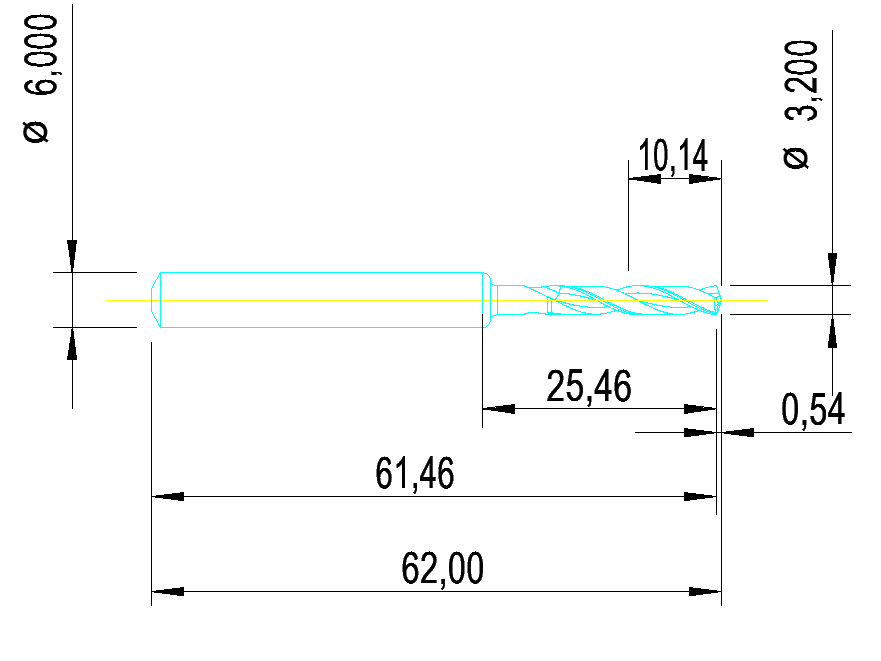

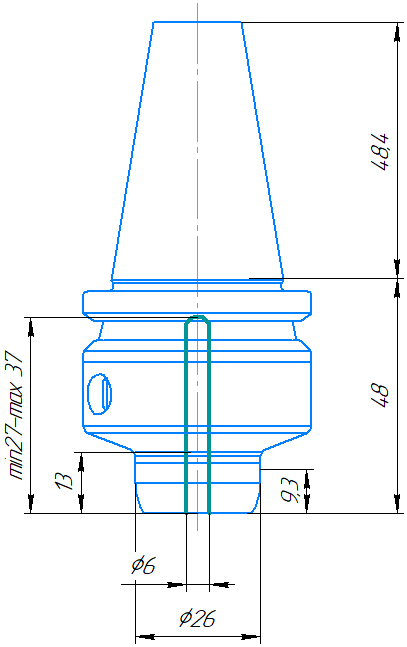

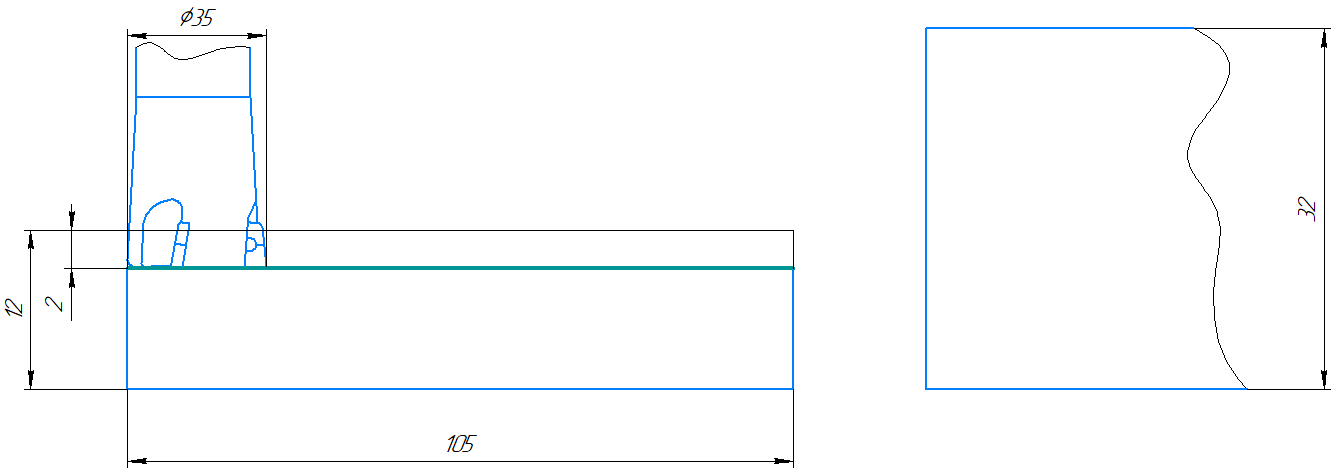

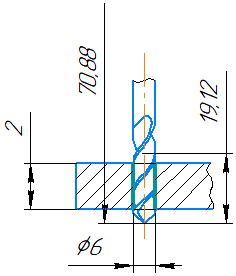

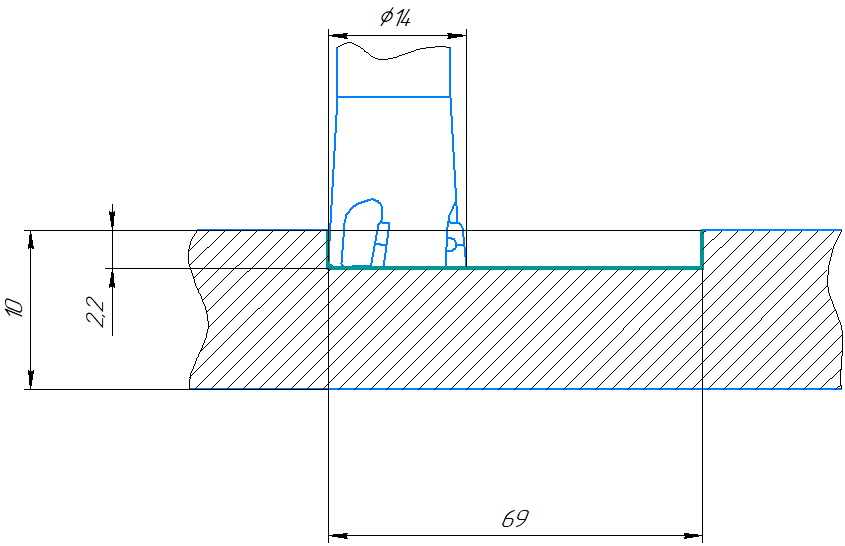

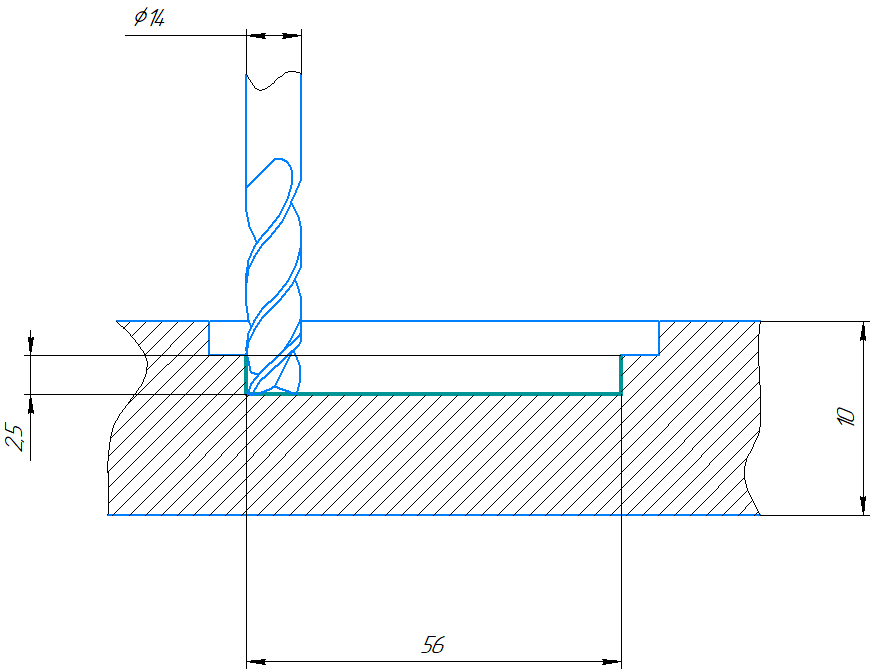

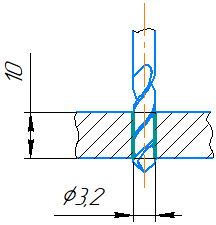

Исходные технологические данные приведены на рисунке 1.1  Рисунок 1.1 – Эскиз обрабатываемой детали Проектирование инструментальной наладки для обработки детали «Корпус» Структура технологической операции обработки детали Структура технологической операции обработки детали «Корпус» на вертикально-фрезерном станке включает типовые технологические переходы (ТП), выполняемые в рекомендуемой последовательности: - ТП1 – черновая операция обработки поверхности 105h14, фрезерования поверхности 32h14, фрезерование фасок 4х45° - ТП2 – черновая операция сверления отверстий Ø6H14, - ТП3 – черновая операция фрезерования паза 14H12, - ТП4 – черновая операция фрезерования паза 6H14, - ТП5 – черновое сверление отверстий Ø3,2H14, Инструментальные системы, используемые при комплектовании ИБ для выполнения ТП обработки детали «Корпус» Инструментальное обеспечение технологической операции обработки детали «Корпус», разрабатываемое в рамках выполнения курсовой работы, основывается на использовании современного инструмента, производимого компанией «Sandvik Coromant» [1] Проектирование инструментальной наладки для обработки детали «Корпус» Проектирование инструментального блока для черновой операции на ТП1  Рисунок 1.2 Установочные, присоединительные, габаритные размеры ИБ для черновой операции обработки поверхности 105h14, фрезерования поверхности 32h14, фрезерование фасок 4х45 на ТП1. Исходные данные: Обрабатываемый материал - Сталь 20 ГОСТ 1050-74. Вид заготовки – прокат г/катанный, твердость 163НВ, Оборудование – вертикально-фрезерный станок 6Н10. Графический обзор систем. Выбор системы крепления - прижим рычагом сбоку [1, с.43] Выбор пластины Обработка: черновая, Форма: четырехгранная[1, с.48] Для чернового точения стали 20 принимаю пластину: R390-11 T3 02E-PM 1130 [1, с.92] Характеристики: Тип крепления пластины – 3 Размер и форма пластины – CoroMill 390 -11T3 Число режущих кромок – 2 Ширина пластины – 6,8 мм Форма пластины – L Эффективная длина режущей кромки – 10 мм Длина кромки – 0,7 мм Радиус при вершине – 0,2 мм Угол между главной режущей кромкой – 90⁰ Исполнение – R Сплав – 1130 Основа сплава – HC Покрытие – PVD ALTICRN Толщина пластины – 3,59 mm Масса элемента – 0,002 кг Max глубина резания – 10 мм, РR - ISO P для черновой обработки. [1, с.1222,1223] Инструментальный материал 4425 - Р25, Первый выбор среди сплавов с покрытием CVD, наносимым по технологии Inveio®, предназначен для черновой и чистовой обработки стали и стального литья с непрерывным и прерывистым резанием с высокой скоростью съёма металла. [1, с.634]   Рисунок 1.3 СРП для чернового фрезерования плоской поверхности на ТП1 Выбор корпуса R390-35T16-11M [1, с.186] Характеристики: Диаметр резания – 35 мм Число режущих элементов – 3 Число режущих элементов – 3 Типа закрепления – S Max глубина резания – 10 мм Max глубина резания – 10 мм Max глубина резания – 5,5 мм Max угол врезания - 3⁰ Max глубина врезания – 1 мм Число эффективных периферийных реж. кромок – 3 Интерфейс со стороны станка – М16 Исполнение – R Давление СОЖ – 10 бар Диаметр соединения – 28,8 мм Функциональная длина – 45 мм Крутящий момент – 1,2 Нм Материал корпуса - Сталь Max частота вращения – 9100 1/мин Масса элемента – 0,236 kg  Рисунок 1.4 Державка для черновой обработки на ТП1 Выбор адаптера Для закрепления державки выбираем инструментальный переходник392.55T-40 16 058. Рисунок 1.5 Резцедержатель для крепления фрезы для наружной обработки Проектирование инструментального блока для черновой операции на ТП2  Рисунок 1.6 Установочные, присоединительные, габаритные размеры ИБ для черновой операции сверления отверстия на ТП2 Исходные данные: Обрабатываемый материал - Сталь 20 ГОСТ 1050-74. Вид заготовки – прокат г/катанный, твердость 163НВ, Оборудование – вертикально-фрезерный станок 6Н10 Графический обзор систем. Выбор сверла: 860.1-0600-019A0-PM 4234 [1] Характеристики сверла: Диаметр резания – 6 мм Точность отверстия – H8 Рабочая длина – 18,9 мм Отношение рабочей длины к диаметру – 3,15 Интерфейс со стороны станка (ADINTMS) Cylindrical shank (DIN6535-HA) -metric: 6 Допуск на диаметр соединения – h6 Сплав – 4234 Основа сплава – HC Покрытие – PVD TIALN Стандарт – COROMANT Диаметр соединения – 6 мм Угол при вершине – 147⁰ Высота режущей части – 0,9 мм Общая длина – 72 мм Функциональная длина – 65,1 мм Длина стружечной канавки – 28 мм Max число переточек – 3 Max частота вращения – 13263 1/мин Масса элемента – 0,035 кг  Рисунок 1.7 Сверло для черновой обработки отверстий на ТП2 Выбор адаптера Для закрепления сверла выбираем адаптер 860.1-0600-019A0-PM 4234. [1, с.996]  Рисунок 1.8 Адаптер крепления сверла для обработки отверстия Проектирование инструментального блока для черновой операции на ТП3  Рисунок 1.9 Установочные, присоединительные, габаритные размеры ИБ для черновой операции фрезерования поверхности на ТП3 Исходные данные: Обрабатываемый материал - Сталь 20 ГОСТ 1050-74. Вид заготовки – прокат г/катанный, твердость 163НВ, Оборудование – вертикально-фрезерный станок 6Н10 Графический обзор систем. Выбор пластины Обработка: черновая, Форма: четырехгранная[1, с.48] Для чернового точения стали 20 принимаю пластину: 390R-070202M-PM 4340. [1, с.89] Характеристики пластины: Тип крепления пластины – 3 Размер и форма пластины – CoroMill 390 -0702 Число режущих кромок – 2 Ширина пластины – 4,06 мм Форма пластины – L Эффективная длина режущей кромки – 5,9 мм Длина кромки Wiper – 0,7 мм Радиус при вершине – 0,4 мм Угол между главной режущей кромкой и wiper – 90⁰ Исполнение – R Сплав – 4330 Основа сплава – HC Покрытие – CVD TICN+AL2O3+TIN Толщина пластины – 2,4 мм Масса элемента – 0,001 кг Max глубина резания – 5,8 mm [1, с.634]   Рисунок 1.10 СМП для чернового фрезерования на ТП3 Выбор корпуса R390-014EH12-07M. [1, с.186] Характеристики фрезы: Диаметр резания – 14 мм Число режущих элементов – 3 Число режущих элементов – 3 Типа закрепления – S Часть 2 ID интерфейса режущего элемента (CUTINTMASTER) CoroMill 390 -size 07 (390R-07) Max глубина резания – 5,8 мм Max глубина резания – 5,8 мм Max глубина резания – 2 мм Max угол врезания – 3,8⁰ Max глубина врезания – 0,5 мм Число эффективных периферийных реж. кромок – 3 Интерфейс со стороны станка – Coromant EH -metric - E12 Исполнение – R Диаметр соединения – 11,7 мм Функциональный диаметр – 9,15 мм Функциональная длина – 20 мм Диаметр корпуса – 13,2 мм Длина корпуса – 20 мм Крутящий момент – 0,5 Нм Материал корпуса – Сталь Max частота вращения – 41400 1/мин Масса элемента – 0,018 кг [1, с.1229,1230]  Рисунок 1.11 Державка для черновой обработки на ТП3 Выбор адаптера Для закрепления корпуса фрезы выбираем адаптер R390-014EH12-07M[1, с.996]  Рисунок 1.12 Адаптер для крепления фрез для фрезерования паза Проектирование инструментального блока для черновой операции на ТП4  Рисунок 1.13 Установочные, присоединительные, габаритные размеры ИБ для получистовой операции точения точения канавки на ТП4 Исходные данные: Обрабатываемый материал - Сталь 20 ГОСТ 1050-74. Вид заготовки – прокат г/катанный, твердость 163НВ, Оборудование – вертикально-фрезерный станок 6Н10 Выбор фрезы 2P342-0600-PA 1730. Характеристики инструмента: Диаметр резания – 6 мм Диаметр резания, контакт по торцу – 5,8 мм Фаска при вершине – 45⁰ Ширина фаски при вершине – 0,1 мм Max глубина резания – 13 мм Рабочая длина – 13 мм Число эффективных периферийных реж. кромок – 4 Max угол врезания – 7⁰ Допуск на диаметр соединения – h6 Сплав – 1730 Основа сплава – HC Покрытие – PVD ALCRN Стандарт – COROMANT Диаметр соединения – 6 мм Функциональная длина – 57 мм Угол подъема стружечной канавки – 38⁰ Главный передний угол радиальный – 10,5⁰ Главный передний угол осевой – 10,5⁰ Max число переточек – 1 Max частота вращения – 80000 1/мин Масса элемента – 0,024 кг [1, с.1229,1230]  Рисунок 1.14 фреза для черновой обработки на ТП4 Выбор адаптера Для закрепления фрезы выбираем адаптер 930-BB30-S-06-048 [1, с.996]  Рисунок 1.15 Адаптер для крепления концевых фрез для обработки пазов Проектирование инструментального блока для чистовой операции сверления на ТП5  Рисунок 1.16 Установочные, присоединительные, габаритные размеры ИБ для черновой операции сверления на ТП5 Исходные данные: Обрабатываемый материал - Сталь 20 ГОСТ 1050-74. Вид заготовки – прокат г/катанный, твердость 163НВ, Оборудование – вертикально-фрезерный станок 6Н10 [1, с.43] Выбор сверла 860.1-0320-016A0-PM 4234. [1, с.] Характеристики сверла: Диаметр резания – 3,2 мм Точность отверстия – H8 Рабочая длина – 10,1 мм Отношение рабочей длины к диаметру – 3,156 Допуск на диаметр соединения – h6 Сплав – 4234 Основа сплава – HC Покрытие – PVD TIALN Стандарт – DIN 6537 K Диаметр соединения – 6 мм Угол при вершине – 147⁰ Высота режущей части – 0,5 мм Общая длина – 62 мм Функциональная длина – 61,5 мм Длина стружечной канавки – 20 мм Max число переточек – 3 Max частота вращения – 24868 1/мин Масса элемента – 0,028 кг [1, с.1241]  Рисунок 1.17 Сверло для чернового сверления на ТП5 Выбор адаптера Для закрепления деражавки выбираем резцедержатель 930-BB30-S-06-048. [1, с.996]  Рисунок 1.21 Адаптер для крепления сверла. 2 Расчет режимов резания 2.1 Черновая операция обработки поверхности на ТП1 Расчет режимов резания Для черновой операции используется сменная пластина R390-11 T3 02E-PM 1130 [1, с.92]. Рекомендуемые режимы резания: t = 0,6 - 10 мм, Vmin= 280 м/мин, Vmax= 375 м/мин, Szmin = 0,1 мм/зуб, Szmax = 0,5 мм/зуб, [1, с.92]. Рекомендуемое значение Vнорм рассчитывают с учетом рекомендуемых значений Vмин и V макс по формуле:  [4, с. 47] [4, с. 47]где Kv – поправочный коэффициент, учитывающий влияние твердости НВ обрабатываемого материала на величину нормативной скорости резания при фрезеровании; Примечание: индекс «i» при обозначении параметров соответствует далее номеру рассматриваемого технологического перехода Kv = 1.  = 284,92 (м/мин) = 284,92 (м/мин)Принимаем Vнорм1 = 285 м/мин Принимают среднее значение из рекомендуемого диапазона подач Szмакс. … Szмин. в качестве нормативной подачи Sнорм: Szнорм = (Szмин + Szмакс)/2, [4, с. 47] Szнорм1 = (0,1 + 0,5)/2 = 0,3 (мм/зуб) Принимаем Szнорм1 = 0,3 мм/зуб Определяем стойкость инструментов Тр = Тм λ, Где Тм – номинальная стойкость инструмента в минутах основного времени обработки; λ – Коэффициент времени резания. Тм = 60 мин [2, с. 17] λ=  = = = 0,98 = 0,98Тр = 60 · 0,98 = 58,9 мин Определение длины рабочего хода режущего лезвия Lрх при выполнении ТП1  Lрх1 = (lподв1 + lрез1 + lвых1)*h1, где lподв1 – длина участка подвода инструмента на рабочей подаче Sмин., которую принимают в пределах 2…5 мм, принимаем lподв1 = 3 мм; lвых1 – длина участка отвода инструмента на рабочей подаче Sмин., которую принимают в пределах 2…5 мм, принимаем lвых1 = 3 мм; где h1 – количество проходов.  где tрез – общая глубина нарезания; tрезz – глубина резания за 1 проход, по рекомендациям из каталога принимаем tрезz1 = 2мм  Принимаем h1= 1, Lрез1 = (В-D1)/2+(L-B)/2+ π(В-D1)/2+(L-B)+ π(В-D1)/2+(L-B)/2+(В-D1)/2, где B – ширина фрезерования, мм, D1 – диаметр фрезы, мм, L – длина фрезерования, мм Lрез1=(32-35)/2+(105-32)/2+3,14*(32-35)/2+(105-35)+3,14*(32-35)/2+(105- -32)/2+ (32-35)/2=130,58 (мм) Lрх1 = (3+ 130,58 + 3)*1= 139,58 (мм) Частоту вращения шпинделя станка n1 рассчитывают по формуле:   (об/мин) (об/мин)Величину минутной подачи Sмин1 рассчитывают по формуле:  , ,где Z0 – количество зубьев  (мм/мин) (мм/мин)Машинное время выполнения операции на ТП1 tм1 рассчитывают по формуле:   (мин) (мин)2.2 Черновая операция сверления отверстий на ТП2 Расчет режимов резания Для черновой операции используется сверло 860.1-0600-019A0-PM 4234 [1, с.]. Рекомендуемые режимы резания: t = 2 мм, Vmin= 175 м/мин, Vmax= 275 м/мин, Szmin = 0,15 мм/об, Szmax = 0,5 мм/об, [1, с.].  [4, с. 47] [4, с. 47]Kv = 1.  = 195.75 (м/мин) = 195.75 (м/мин)Принимаем Vнорм2 = 196 м/мин Принимают среднее значение из рекомендуемого диапазона подач Szмакс. … Szмин. в качестве нормативной подачи Sнорм: Szнорм = (Szмин + Szмакс)/2, [4, с. 47] Szнорм2 = (0.15 + 0,5)/2 = 0,32 (мм/об) Принимаем Sонорм2 = 0,32 мм/об Определяем стойкость инструментов Тр = Тм λ, λ – Коэффициент времени резания. Тм = 60 мин [2, с. 17] λ=  = = = 0,33 = 0,33Тр = 60 · 0,33 = 19,8 мин Определение длины рабочего хода сверла Lрх при выполнении ТП2  Lрх2 = lподв2 + lрез2 + lпер2 Где lподв2 – длина участка подвода инструмента на рабочей подаче Sмин., которую принимают в пределах 2…5 мм, принимаем lподв2 = 2 мм;   (мм) (мм) (мм) (мм)Частоту вращения шпинделя станка n2 рассчитывают по формуле:   Величину минутной подачи Sмин2 рассчитывают по формуле:  , ,где Z0 – количество зубьев  (мм/мин) (мм/мин)Машинное время выполнения операции на ТП2 tм2 рассчитывают по формуле:   мин мин2.3 Черновая операция фрезерования паза на ТП3 Расчет режимов резания Для черновой операции используется сменная пластина 390R-070202M-PM 4340 [1, с.89]. Рекомендуемые режимы резания: t = 0.5-5,8 мм, Vmin= 280 м/мин, Vmax= 400 м/мин, Sоmin = 0,15 мм/об, Sоmax = 0,5 мм/об, [1, с.89].  [4, с. 47] [4, с. 47]Kv = 1.  = 295.8 (м/мин) = 295.8 (м/мин)Принимаем Vнорм3 = 296 м/мин Принимают среднее значение из рекомендуемого диапазона подач Szмакс. … Szмин. в качестве нормативной подачи Sнорм: Szнорм = (Szмин + Szмакс)/2, [4, с. 47] Szнорм3 = (0.15 + 0,5)/2 = 0,325 (мм/об) Принимаем Szнорм3 = 0,32 мм/об Определяем стойкость инструментов Тр = Тм λ, Тм = 60 мин [2, с. 17] λ=  = = = 0,94 = 0,94Тр = 60 · 0,94 = 56,4 мин Определение длины рабочего хода режущего лезвия Lрх при выполнении ТП3  Lрх3 = (lподв3 + lрез3 + lвых3)*h3, где lподв1 – длина участка подвода инструмента на рабочей подаче Sмин., которую принимают в пределах 2…5 мм, принимаем lподв3 = 3 мм; lвых3 – длина участка отвода инструмента на рабочей подаче Sмин., которую принимают в пределах 2…5 мм, принимаем lвых1 = 3 мм; где h3 – количество проходов.  где tрез – общая глубина нарезания; tрезz – глубина резания за 1 проход, по рекомендациям из каталога принимаем tрезz3 = 3мм  Принимаем h3= 1, Lрез3 = (В-D3)/2+(L-B)/2+ π(В-D3)/2+(L-B)+ π(В-D3)/2+(L-B)/2+(В-D3)/2, где B – ширина фрезерования, мм, D3 – диаметр фрезы, мм, L – длина фрезерования, мм Lрез3=(14-14)/2+(64-14)/2+3,14*(14-14)/2+(64-14)+3,14*(14-14)/2+(64- -14)/2+ (14-14)/2=100 (мм) Lрх3 = (3+ 100 + 3)*1= 106 (мм) Частоту вращения шпинделя станка n3 рассчитывают по формуле:   (об/мин) (об/мин)Величину минутной подачи Sмин1 рассчитывают по формуле:  , ,где Z0 – количество зубьев  (мм/мин) (мм/мин)Машинное время выполнения операции на ТП3 tм3 рассчитывают по формуле:   (мин) (мин)2.4 Черновая операция фрезерования паза на ТП4 Расчет режимов резания Для черновой операции фрезерования паза используется цельнотвердосплавная концевая фреза 2P342-0600-PA 1730 [1, с. ]. Рекомендуемые режимы резания: t = 0,3-13 мм, Vmin= 145 м/мин, Vmax= 190 м/мин, Szmin = 0,07 мм/зуб, Szmax = 0,2 мм/зуб, [1, с. ]. Рекомендуемое значение Vнорм рассчитывают с учетом рекомендуемых значений Vмин и V макс по формуле:  [4, с. 47] [4, с. 47]Kv = 1.  = 145,73 (м/мин) = 145,73 (м/мин)Принимаем Vнорм4 = 146 м/мин Принимают среднее значение из рекомендуемого диапазона подач Szмакс. … Szмин. в качестве нормативной подачи Sнорм: Szнорм = (Szмин + Szмакс)/2, [4, с. 47] Szнорм4 = (0,07 + 0,2)/2 = 0,135 (мм/об) Принимаем Szнорм4 = 0,135 мм/об Определяем стойкость инструментов Тр = Тм λ, Тм = 60 мин [2, с. 17] λ=  = = = 0,93 = 0,93Тр = 60 · 0,93 = 55,8 мин Определение длины рабочего хода Lрх при выполнении ТП4  Lрх4 = (lподв4 + lрез4 + lвых4)*h4, где lподв4 – длина участка подвода инструмента на рабочей подаче Sмин., которую принимают в пределах 2…5 мм, принимаем lподв4 = 3 мм; lвых4 – длина участка отвода инструмента на рабочей подаче Sмин., которую принимают в пределах 2…5 мм, принимаем lвых4 = 3 мм; где h4 – количество проходов.  где tрез – общая глубина нарезания; tрезz – глубина резания за 1 проход, по рекомендациям из каталога принимаем tрезz1 = 2мм  Принимаем h4= 1, Lрез4 = (В-D4)/2+(L-B)/2+ π(В-D4)/2+(L-B)+ π(В-D4)/2+(L-B)/2+(В-D4)/2, где B – ширина фрезерования, мм, D4 – диаметр фрезы, мм, L – длина фрезерования, мм Lрез4=(6-6)/2+(56-6)/2+3,14*(6-6)/2+(56-6)+3,14*(6-6)/2+(56- -6)/2+ (6-6)/2=112 (мм) Lрх4 = (3+ 112 + 3)*1= 118 (мм) Частоту вращения шпинделя станка n3 рассчитывают по формуле:   (об/мин) (об/мин)Величину минутной подачи Sмин1 рассчитывают по формуле:  , ,где Z0 – количество зубьев  (мм/мин) (мм/мин)Машинное время выполнения операции на ТП4 tм4 рассчитывают по формуле:   (мин) (мин)2.5 Черновая операция сверления отверстий на ТП5 Расчет режимов резания Для получистовой операции нарезания резьбы используется сменная пластина 860.1-0320-016A0-PM 4234 [1, с. ]. Рекомендуемые режимы резания: t = 10 мм, Vнорм5 = 185 м/мин [1, с. ]. Szнорм5 = 0,16 мм/об Определяем стойкость инструментов Тр = Тм λ, λ – Коэффициент времени резания. Тм = 60 мин [2, с. 17] λ=  = = = 0,71 = 0,71Тр = 60 · 0,71 = 42,6 мин Определение длины рабочего хода сверла Lрх при выполнении ТП5  Lрх5 = lподв5 + lрез5 + lпер5 Где lподв5 – длина участка подвода инструмента на рабочей подаче Sмин., которую принимают в пределах 2…5 мм, принимаем lподв5 = 2 мм;   (мм) (мм) (мм) (мм)Частоту вращения шпинделя станка n2 рассчитывают по формуле:   Величину минутной подачи Sмин2 рассчитывают по формуле:  , ,где Z0 – количество зубьев  (мм/мин) (мм/мин)Машинное время выполнения операции на ТП5 tм5 рассчитывают по формуле:   мин мин2.6 Технологические параметры при выполнении технологических переходов По результатам выполненных расчетов приводятся в табличной форме (табл. 3) сравнительные технологические показатели, получаемые с использованием принятых режущих инструментов при выполнении технологических переходов обработки заданных поверхностей детали «Корпус». Таблица 3. Технологические показатели обработки резанием поверхностей детали «Корпус» на технологических переходах

2.7 Расчет технико-экономических показателей технологической операции обработки участка детали "Корпус" 2.7.1 Расчет базового машинного времени выполнения технологической операции Базовое машинное время выполнения технологической операции tм = ∑ ti, [4, с. 77] где ti – базовое машинное время выполнения i-того технологического перехода (см. выше) tм = 0,06+0,0007+0,016+0,029+0,0008 = 0,1065 (мин) 2.7.2 Прогнозируемое штучное время tшт выполнения технологической операции обработки детали "Вилка" Прогнозируемое штучное время tшт включает базовое машинное время tм (время перемещения инструмента с рабочей подачей Sмин на длине рабочего хода Lрх ), время обслуживание инструментов (время на замену инструмента) и вспомогательное время на обслуживание станка. При предварительных расчетах можно принять, что машинное время составляет 60% от штучного времени, то есть  [4, с. 77]  (мин) (мин)2.7.3 Прогнозируемая производительность выполнения технологической операции по штучному времени Пшт шт/час Определяется по формуле:  , , [4, с. 77]  2.7.4 возможное дальнейшее использование результатов выполненных расчетов режимов резания Полученные при выполнении расчетов данные по режимам резания на технологических переходах могут быть использованы при проектных расчетах других технологических показателей рассматриваемой технологической операции металлорезания с привлечением необходимых дополнительных данных: - при расчетах величин сил и крутящих моментов при резании, - при расчетах потребных мощностей для выполнения заданных технологических переходов на станке, - при расчетах количества обрабатываемых деталей за период стойкости комплекта инструментов в инструментальной наладке, - при расчетах потребного количества СРП для изготовлении заданной партии деталей, - при расчетах интенсивности инструментообеспечения станка. Список используемых источников Каталог SANDVIK COROMANT 2015 Инструмент и оснастка для точения на станках Режимы резания металлов. Справочник / Под ред. Корчемкина А.Д. / - М.: НИИТавтопром, 1995. Немцов Ю.Ю. Инструментальные системы для растачивания точных отверстий на многоцелевых станках: учеб.пособие / Ю.Ю. Немцов; НГТУ им. Р.Е. Алексеева. – Нижний Новгород, 2014. Ю.Ю.Немцов, И.Л.Лаптев. Инструментальное обеспечение технологической операции обработки участка корпусной деталина многоцелевом станке | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||