1 Производительность сушилки по высушенному материалу G

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

|

Задание Рассчитать барабанную сушилку с подъемно-лопастными перевалочными устройствами для высушивания глины простой топочными газами при следующих условиях: 1) Производительность сушилки по высушенному материалу Gк=2,7 кг/с 2) Влажность известняка: - начальная wн=22% - конечная wк=3,5% 3) Температура влажного материала θ1=18 оС 4) Топливо - природный газ 5) Температура топочных газов: - на входе в барабан tсм=250 - на выходе из барабана t2=120 6) Содержание фракций частиц в материале: - диаметром от 1,5 до 1,0 мм – 50% - диаметром от 1,0 до 0,5 мм – 50% 7) Удельные потери тепла в окружающую среду на 1кг испаренной влаги qп=20,4 кДж /кг . 1. Определение параметров топочных газов, подаваемых в сушилку В качестве топлива используется природный сухой газ следующего состава (в объем. %): 92% - СН4; 0,5% - С2Н6; 5% - Н2; 1% - СО; 1,5 – N2. Теоретическое количество сухого воздуха L0 затрачиваемого на сжигание 1 кг топлива, равно:  где составы горючих газов выражены в объемных долях. Подставив соответствующие значения, получим:  Для определения теплоты сгорания топлива воспользуемся характеристиками горения простых газов Таблица 1 – Характеристики горения простых газов:

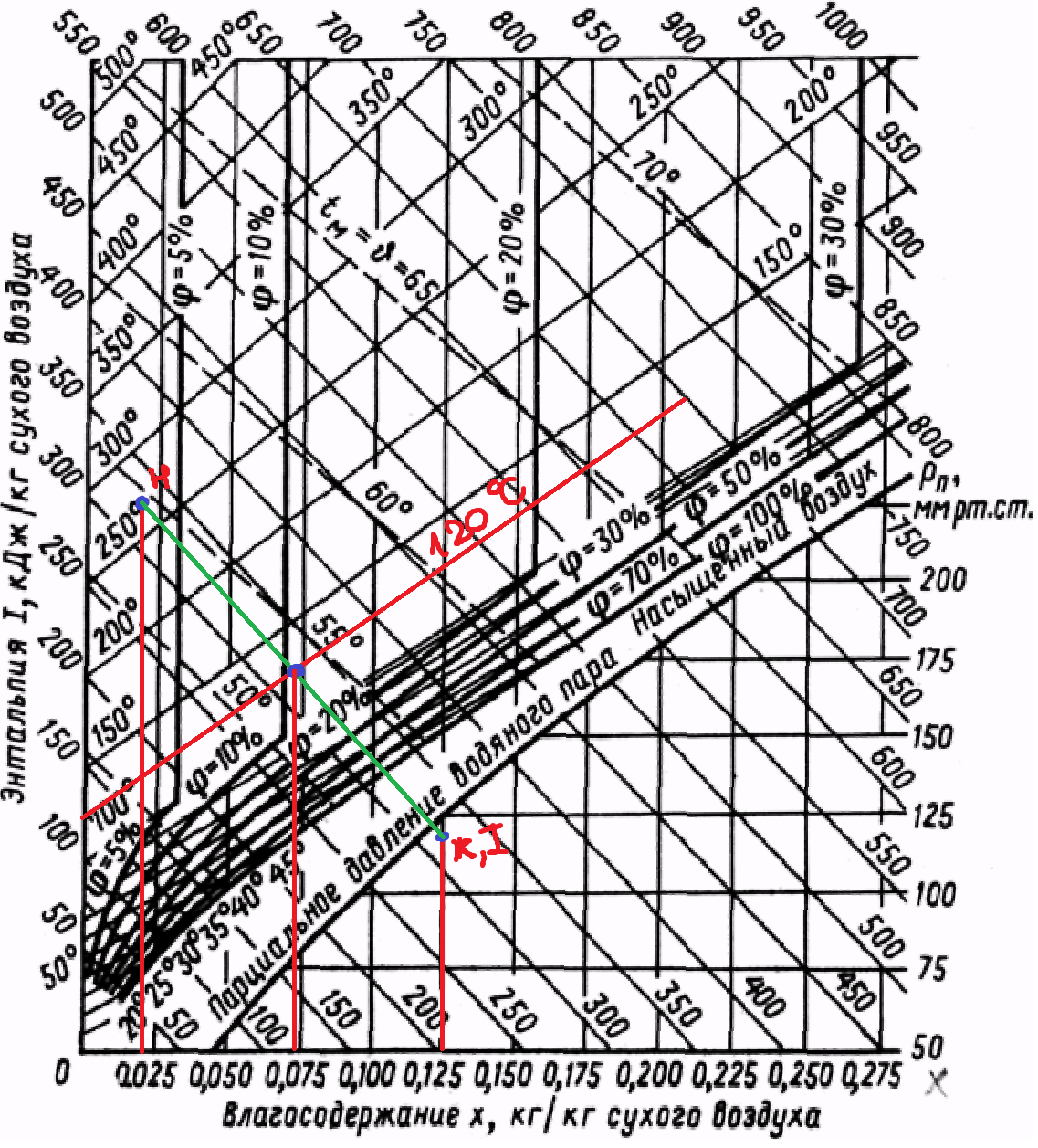

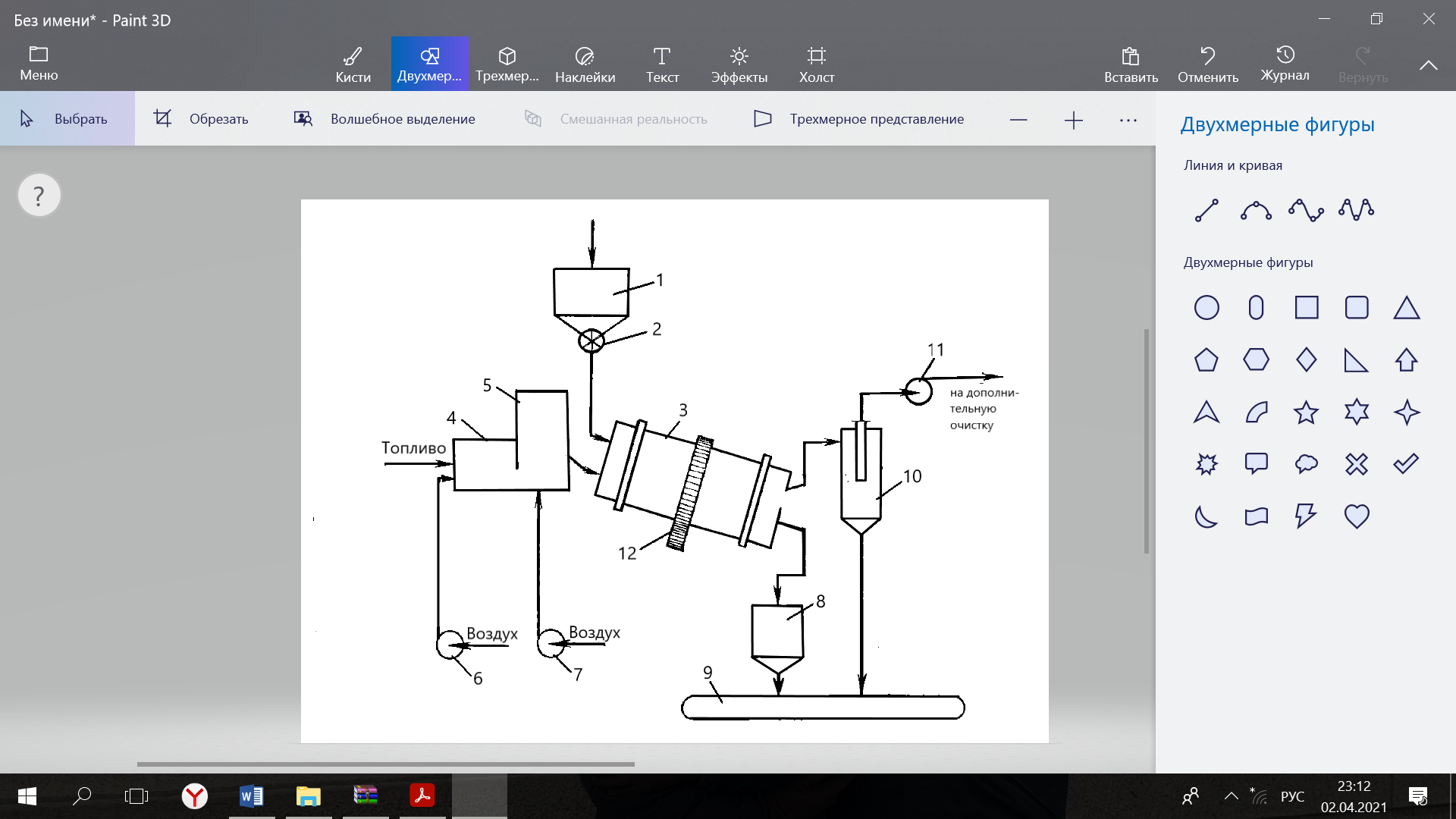

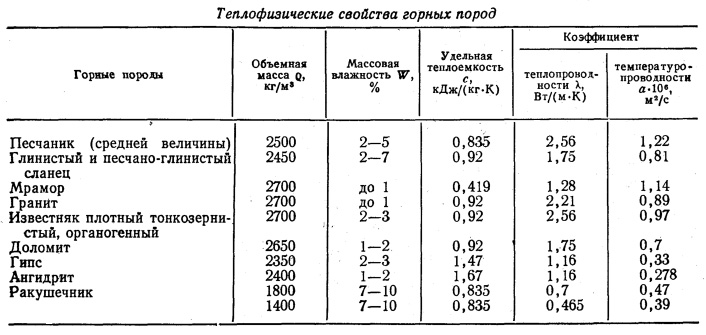

Количество тепла QV, выделяющееся при сжигании 1 м3 газа, равно:  Плотность газообразного топлива ρт:  где Mi – мольная масса топлива, кмоль/кг; tг – температура топлива, равная 20 °С; V0 – мольный объем, равный 22,4 м3/кмоль. Подставляем значения:  Количество тепла, выделяющееся при сжигании 1 кг топлива:  Масса сухого газа, подаваемого в сушильный барабан, в расчете на 1 кг сжигаемого топлива определяется общим коэффициентом избытка воздуха α, необходимого для сжигания топлива и разбавления топочных газов до температуры смеси tсм=250. Значение α находят из уравнений материального и теплового балансов. Уравнение материального баланса:  где – масса сухих газов, образующихся при сгорании 1 кг топлива; – массовая доля компонентов, при сгорании которых образуется вода, кг/кг. Уравнение теплового баланса:  где η – общий коэффициент полезного действия, учитывающий эффективность работы топки (полноту сгорания топлива и т.д.) и потери тепла топкой в окружающую среду, принимаемый 0,95; ст – теплоемкость газообразного топлива при температуре tт = 20 °С, равная 1,34 кДж/(кг I0 – энтальпия свежего воздуха, кДж/ кг; iс.г. – энтальпия сухих газов, кДж/кг; x0 – влагосодержание свежего воздуха, кг/кг сухого воздуха, при температуре t0 = 22 °С и относительной влажности φ0 = 70 %; iп – энтальпия водяных паров, кДж/кг. Найдем энтальпию сухих газов по формуле:  где сс.г. – теплоемкость сухих газов, равная 1,05 кДж/(кгК); tс.г. – температура сухих газов, равная 250 °С. Найдем энтальпию водяных паров:  где r0 – теплота испарения воды при температуре 0 °С, равная 2500 кДж/кг; сп – средняя теплоемкость паров, равная 1,97 кДж/(кгК); tп – температура водяных паров, tп = tс.г. = tсм =250 °С. Решая совместно уравнения материального и теплового балансов получим:  Пересчитаем содержание компонентов топлива, при сгорании которых образуется вода, из объемных долей в массовые:    Количество влаги, выделяющейся при сгорании 1 кг топлива, равно:  Коэффициент избытка воздуха находим из уравнения материально-теплового баланса:  Общая удельная масса сухих газов, получаемая при сжигании 1 кг топлива и разбавлении топочных газов воздухом до температуры смеси 25- °С, равна:  Удельная масса водяных паров в газовой смеси при сжигании 1 кг топлива:  Влагосодержание газов на входе в сушилку (х1 = хсм) равно:  Энтальпия газов на входе в сушилку:  Поскольку коэффициент избытка воздуха α велик, физические свойства газовой смеси, используемой в качестве сушильного агента, практически не отличаются от физических свойств воздуха. Это дает возможность использовать в расчетах диаграмму состояния влажного воздуха l – x. 2. Определение параметров отработанных газов, расхода сушильного агента и расхода тепла на сушку Из уравнения материального баланса сушилки определим расход влаги W, удаляемый из высушиваемого материала:  Запишем уравнение внутреннего теплового баланса сушилки:  где ∆ - разность между удельными приходом и расходом тепла непосредственно в сушильной камере; с – теплоемкость влаги во влажном материале при температуре ; qдоп – удельный дополнительный подвод тепла в сушилку, кДж/кг влаги; при работе сушилки по нормальному сушильному варианту qдоп=0; qт – удельный расход тепла в сушилке с транспортными средствами, кДж/кг влаги; в рассматриваемом случае qт=0; qм – удельный расход тепла в сушильном барабане с высушиваемым материалом, кДж/кг влаги;  ; ;см – теплоемкость высушенного материала, равная 0,92 кДж/(кг·К) [приложение 1, таблица - 1] ; θ2 – температура высушенного материала на выходе из сушилки, °С. Принимая в первом приближении процесс сушки адиабатическим, находим по l – x диаграмме по начальным параметрам сушильного агента: θ2 =53 оС; qп – удельные потери тепла в окружающую среду, кДж/кг влаги. Запишем уравнение рабочей линии сушки:  Для построения рабочей линии сушки на диаграмме l – x необходимо знать координаты (l и x) минимум двух точек. Координаты одной точки известны: х1 =0,022, l1 = 328,10. для нахождения координат второй точки зададимся произвольными значением х и определим соответствующее значение l. Пусть х =0,125 кг влаги/кг сухого воздуха. Тогда:  Через две точки на диаграмме l – х (рис.1) с координатами х1, l1 и х, l проводим линию сушки до пересечения с заданным конечным параметром t2 = 120°C. В точке пересечения линии сушки с изотермой t2 находим параметры отработанного сушильного агента: х2 = 0,074, l2=325 кДж/кг.  Расход сухого газа Lс.г равен:  Расход сухого воздуха L:  Расход тепла на сушку Qс:  Расход топлива на сушку:  3. Определение основных размеров сушильного барабана Основные размеры барабана выбирают по нормативам и каталогам в соответствии с объемом сушильного пространства. Объем сушильного пространства V складывается из объема Vп, необходимого для прогрева влажного материала до температуры, при которой начинается интенсивное испарение влаги (до температуры мокрого термометра сушильного агента), и объема Vс, требуемого для проведения процесса испарения влаги, т.е. V = Vс + Vп. Объем сушильного пространства барабана может быть вычислен по модифицированному уравнению массопередачи:  где ∆х´ср- средняя движущая сила массопередачи, кг влаги/м3; Кv – объемный коэффициент массопередачи, 1/с. При сушке кристаллических материалов происходит удаление поверхностной влаги, т.е. процесс протекает в первом периоде сушки, когда скорость процесса определяется только внешним диффузионным сопротивлением. При параллельном движении материала и сушильного агента температура влажного материала равна температуре мокрого термометра. В этом случае коэффициент массопередачи численно равен коэффициенту массоотдачи βv. Для барабанной сушилки коэффициент массоотдачи может быть вычислен по эмпирическому уравнению:  где  – средняя плотность сушильного агента, кг/м3; – средняя плотность сушильного агента, кг/м3; с – теплоемкость сушильного агента при средней температуре в барабане, равная 1 кДж/(кг·К); β – оптимальное заполнение барабана высушиваемым материалом, %; Р0 – давление, при котором осуществляется сушка, Па; р – среднее парциальное давление водяных паров в сушильном барабане, Па. Для выбора рабочих скоростей при сушке монодисперсных была использована таблица «К выбору рабочей скорости газов в сушильном барабане». Для полидисперсных материалов с частицами размером от 0,5 до 1,5 мм и насыпной плотностью ρм = 1800 кг/м3 обычно принимают скорость газов в интервале 4-8 м/с [1, стр.510, таблица II]. Примем скорость газов в барабане ω = 6 м/с. Найдем среднюю температуру в барабане:  Средняя плотность сушильного агента при средней температуре примерно равна средней плотности воздуха:  При этом , что не нарушает справедливости уравнения. Частота вращения барабана обычно не превышает 5-8 об/мин; принимаем n=5 об/мин. Для сушильного барабана с подъёмно-лопастным перевалочным устройством β=12%.[2, с. 299, рис 9.3] Процесс сушки осуществляется при атмосферном давлении, т.е. при Р0=105 Па. Парциальное давление водяных паров в сушильном барабане определим, как среднеарифметическую величину между парциальным давлениями на входе газа в сушилку и на выходе из нее. Парциальное давление водяных паров в газе определим по уравнению:  Тогда на входе в сушилку:  На выходе из сушилки:  Откуда:  Таким образом, объемный коэффициент массоотдачи равен:  Движущую силу массопередачи определим по уравнению:  где  - движущая сила в начале процесса сушки, кг/м3; - движущая сила в начале процесса сушки, кг/м3; - движущая сила в конце процесса сушки, кг/м3; - движущая сила в конце процесса сушки, кг/м3; - равновесное содержание влаги на входе в сушилку и на выходе из нее, кг/м3. - равновесное содержание влаги на входе в сушилку и на выходе из нее, кг/м3.Средняя движущая сила ∆Рср, выраженная через единицы давления (Па), равна  Для случая прямоточного движения сушильного агента и высушиваемого материала имеем:  – движущая сила в начале процесса сушки, Па; – движущая сила в начале процесса сушки, Па; – движущая сила в конце процесса сушки, Па; – движущая сила в конце процесса сушки, Па; - давление насыщенных паров над влажным материалом в начале и в конце процесса сушки, Па. - давление насыщенных паров над влажным материалом в начале и в конце процесса сушки, Па.Значения  и и  определяются по температуре мокрого термометра сушильного агента в начале tм1 и конце tм2 процесса сушки. По диаграмме l – x найдем tм1=53 оС , tм2=52 оС ; при этом p*1=14383 Па , p*2=13702. определяются по температуре мокрого термометра сушильного агента в начале tм1 и конце tм2 процесса сушки. По диаграмме l – x найдем tм1=53 оС , tм2=52 оС ; при этом p*1=14383 Па , p*2=13702. Тогда  Выразим движущую силу в кг/м3 по уравнению:  Объем сушильного барабана, необходимый для проведения процесса испарения влаги, без учета объема аппарата, требуемого на прогрев влажного материала:  Объем сушилки, необходимый для прогрева влажного материала, находят по модифицированному уравнению теплопередачи:  где ∆Qп – расход тепла на прогрев материала до температуры tм1, кВт; Кv – объемный коэффициент теплопередачи, к Вт/(м3·К); ∆tср – средняя разность температур, °С. Расход тепла Qп равен:  Объемный коэффициент теплопередачи определяют по эмпирическому уравнению:  Для вычисления ∆tср необходимо найти температуру сушильного агента tх, до которой он охладится, отдавая тепло на нагрев высушиваемого материала до tм1. Эту температуру можно определить из уравнения теплового баланса:    Средняя разность температур ∆tср равна:  Подставляем полученные данные в уравнение:  Общий объем сушильного барабана равен:  Далее по справочным данным находим основные характеристики барабанной сушилки – длину и диаметр. По таблице выбираем барабанную сушилку №7207 со следующими характеристиками: объем V= 74,0 м3, диаметр d=2,8 м, длина l=12 м. Определим действительную скорость газов в барабане :  Объемный расход влажного сушильного агента на выходе из барабана , м3/с равен:  где хср – среднее содержание влаги в сушильном агенте, кг/кг сухого воздуха.  Тогда:  Действительная скорость газов (wд=4,52 м/с) отличается от принятой в расчете (w=4) примерно на 14% больше. Далее определим среднее время пребывания материала в сушилке:  Количество находящегося в сушилке материала Gм (кг) равно:  Отсюда  Зная время пребывания, рассчитаем угол наклона барабана α´:  Далее необходимо проверить допустимую скорость газов, исходя из условия, что частицы высушиваемого материала наименьшего диаметра не должны уноситься потоком сушильного агента из барабана. Скорость уноса, равную скорости свободного витания wсв, определяют по уравнению:  где  и и  – вязкость и плотность сушильного агента при средней температуре; – вязкость и плотность сушильного агента при средней температуре;d – наименьший диаметр частиц материала, м; Ar – критерий Архимеда (  ); );Средняя плотность сушильного агента равна:   Найдем значение критерия Архимеда:  Скорость уноса wсв:  Рабочая скорость сушильного агента в сушилке 2,79 м/с меньше, чем скорость уноса частиц наименьшего размера 3,21 м/c , поэтому расчет основных размеров барабана заканчиваем. Принципиальная схема барабанной сушилки  Рисунок 1 - технологическая схема барабанной сушилки Влажный материал из бункера 1 с помощью питателя 2 подается во вращающийся сушильный барабан 3. Параллельно материалу в сушилку подается сушильный агент, образующийся от сгорания топлива в топке 4 и смешения топочных газов с воздухом в смесительной камере 5. Воздух в топку и смесительную камеру подается вентиляторами 6 и 7. Высушенный материал с противоположного конца сушильного барабана поступает в промежуточный бункер 8, а из него на транспортирующее устройство 9. Отработанный сушильный агент перед выбросом в атмосферу очищает от пыли в циклоне 10. При необходимости производится дополнительное мокрое пылеулавливание. Транспортировка сушильного агента через сушильную установку осуществляется с помощью вентилятора 11. При этом установка находится под небольшим разряжением, что исключает утечку сушильного агента через неплотности установки. Барабан приводится во вращение электродвигателем через зубчатую передачу 12. Заключение В ходе выполнения семестровой работы я ознакомилась с устройством и принципом работы барабанной сушилки. Произвела расчет сушилки с производительностью 2,7 кг/с. Исходя из результатов расчета была подобрана в каталоге барабанная сушилка №7207 со следующими характеристиками: объем V= 74,0 м3, диаметр d=2,8 м, длина l=12 м. Приложение. Таблица 1 – Теплофизические свойства горных пород.  Список использованной литературы 1. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов/Под ред. чл.-корр. АН СССР П. Г. Романкова. – 10-е изд., перераб. и доп. – Л.: Химия, 1987. – 576 с., ил. 2. Основные процессы и аппараты химической технологии: Пособие по проектированию/Под ред. Ю. И. Дытнерского. – М.: Химия, 1983. – 272 с., ил. |