Отчет. Олин отчет. 1 Сущность и назначение паяния

Скачать 387.29 Kb. Скачать 387.29 Kb.

|

|

Содержание

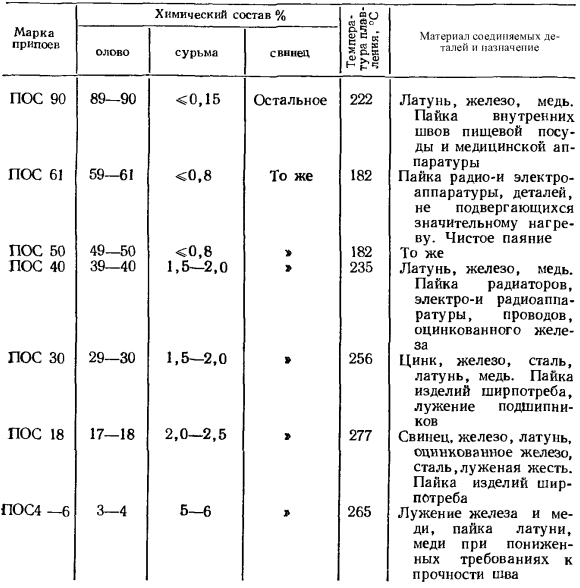

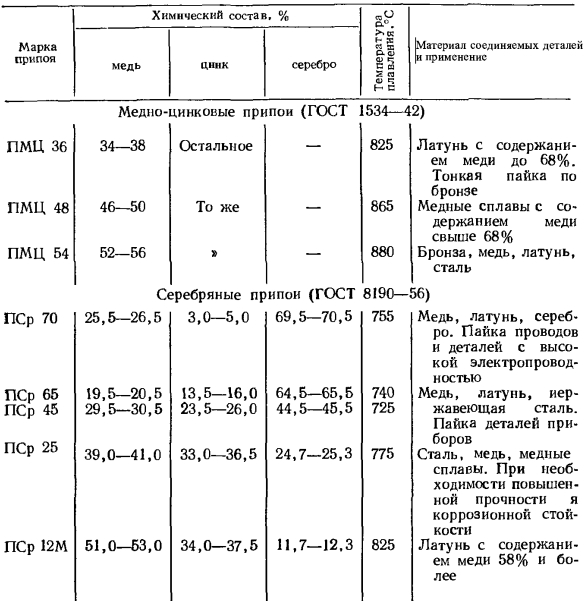

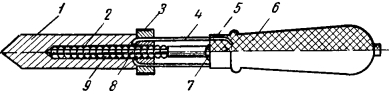

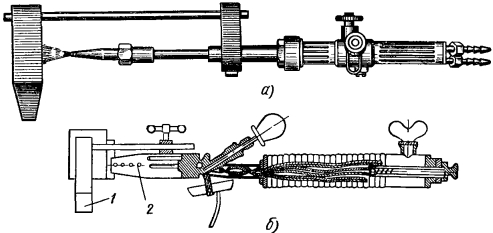

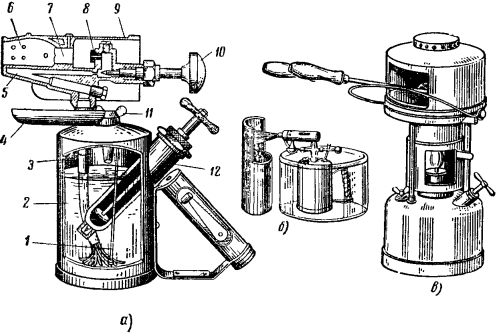

Введение Целью учебно-технологической практики являются подготовка к осознанному и углубленному изучению общепрофессиональных и специальных дисциплин, получение практических навыков организации профессиональной деятельности, обращения с технологическими средствами разработки и ведения документации, контроля качества продукции и ознакомление с особенностями конкретных промышленных предприятий или научно-исследовательских и проектно-конструкторских организаций. Учебно-ознакомительная электромонтажная практика проводится по окончании первого курса в течении 4 недель на предприятиях энергетического либо электромонтажного профилей. Для руководства практикой. Для руководства практикой назначается преподаватель учебного заведения. Распределение практикантов по местам практики оформляется приказом проректора Университета. Назначение и применение пайки 1.1 Сущность и назначение паяния Паянием называется способ получения неразъемного соединения двух одинаковых или разных металлов при помощи расплавленного сплава, называемого припоем. От сварки отличается тем, что кромки основного металла не подвергаются расплавлению и нагреваются только до температуры плавления припоя. В основном применяется для образования неразъемного соединения и заделки щелей, отверстий и трещин путем заливки их припоем. Паяние широко применяется в разных отраслях промышленности. В машиностроении паяние применяется при изготовлении лопаток и дисков турбин, трубопроводов, радиаторов, ребер двигателей воздушного охлаждения, рам велосипедов, сосудов промышленного назначения, газовой аппаратуры и т. д. В электропромышленности и приборостроении паяние является в ряде случаев единственно возможным методом соединения деталей. Паяние применяется при изготовлении электро- и радиоламп, телевизоров, деталей электромашин, плавких предохранителей и т. д. К преимуществам паяния относятся: незначительный нагрев соединяемых частей, что сохраняет структуру и механические свойства металла; чистота соединения, не требующая в большинстве случаев последующей обработки; сохранение размеров и форм детали; достаточно высокая прочность соединения. Современные способы позволяют паять углеродистые, легированные и нержавеющие стали, цветные металлы и их сплавы. 1.2 Материалы для паяния Основными материалами, применяемыми при паянии, являются припои и флюсы. Припои: Припоями называются металлы или сплавы металлов, при помощи которых выполняют паяние. Припои должны обладать следующими физико-химическими, механическими и технологическими свойствами: более низкой температурой плавления, чем температура металлического материала, подвергаемого пайке; хорошей жидкотекучестью и высокой смачивающей способностью; хорошей диффузионной способностью, что обеспечивает высокую прочность и плотность соединения; небольшой окисляемостью, коррозионной стойкостью и необходимой электропроводностью (если они используются при паянии проводников) и др. В зависимости от химического состава и требований, предъявляемых к паяным соединениям, подбираются и соответствующие по свойствам припои. К основным припоям могут быть отнесены оловянно-свинцовые, медь, медно-цинковые, серебряные и др. Припои стандартизованы и по температуре плавления делятся на две группы: мягкие и твердые. К мягким припоям относятся сплавы, которые в своей основе содержат олово и свинец и отличаются низкой температурой плавления (ниже 500°С). При пайке мягкими припоями свойства соединяемых металлов не изменяются или почти не изменяются. Мягкие припои служат для пайки стали, меди, цинка, свинца, олова и их сплавов, серого чугуна, алюминия, керамики и стекла. Пайку мягкими припоями применяют в тех случаях, когда по каким-либо соображениям нельзя нагреть материал до высокой температуры или если большая прочность паяного соединения не нужна. Соединения, паянные мягкими припоями, достаточно герметичны. Различные количественные соотношения олова и свинца определяют свойства припоев. Оловянно-свинцовые припои по сравнению с другими обладают рядом преимуществ: высокой смачивающей способностью, хорошим сопротивлением коррозии, удобством применения. В целях повышения температуры плавления припоев или ее снижения в сплав добавляют различные металлы, например сурьму и серебро, которые повышают температуру плавления, а кадмий снижает ее. Таблица 1 Состав и применение мягких (оловянно-свинцовых) припоев (ГОСТ 1499—54)  Мягкие припои выпускаются в виде чушек, проволоки, литых прутков, зерен, лент фольги, трубок (с внутренней набивкой канифолью) диаметром от 2 до 5 мм, а также в виде порошков и паст из порошка с флюсом. Мягкие припои можно приготовить и непосредственно в цехе или мастерской. Для этого в металлических ковшах расплавляют олово и старый припой, затем добавляют небольшие кусочки свинца, хорошо размешивают. Для того чтобы припой не выгорал, поверхность посыпают толченым древесным углем. Низкотемпературные (легкоплавкие) припои относятся к группе мягких припоев, они обладают очень низкой температурой плавления. В их состав входят свинец, олово, кадмий, сурьма, висмут, индий, ртуть и другие металлы. Припои на основе свинца — олова — висмута плавятся при температуре 96°С, припой марки Л70 на висмутовой основе плавится при температуре 70° С, а припой марки Л47 — при температуре 45° С. Низкотемпературные припои применяют при паянии тонких оловянных предметов, при паянии стекла с металлической арматурой, деталей, которые особенно чувствительны к нагреву, а также в тех случаях, когда припой должен выполнять роль температурного предохранителя (в электрических тепловых приборах) и др. Твердые припои с температурой плавления выше 500°С применяются для соединений, которые должны быть прочными при высоких температурах, вязкими, стойкими против усталости и коррозии. Этими припоями можно паять сталь, чугун, медь, никель и их сплавы, а также другие металлы и сплавы с высокой температурой плавления. Таблица 2 Состав и применение твердых припоев  Припои медно-цинковые поставляются в форме зерен размерами 0,2—3 мм (класс А) или 3—5 мм (класс Б). Серебряные припои выпускаются в виде полос и проволоки. Они представляют собой сплав серебра, меди, цинка и некоторых других элементов. Серебряные припои применяют для паяния черных и цветных металлов и сплавов. Они обеспечивают довольно высокую прочность, а также коррозионную стойкость паяного шва. Наиболее употребительные серебряные припои ПСр70, ПСр45, ПСр25 и ПСр12М. Флюсы. С повышением температуры скорость окисления поверхности спаиваемых деталей значительно возрастает, в результате чего припой не пристает к детали. Для удаления окисла применяют химические вещества, называемые флюсами. Флюсы в момент нагрева, соединяясь с окислами, образуют шлак, всплывающий на поверхность припоя. Такое действие флюса обеспечивает непрерывное смачивание и растекаемость припоя по месту спая и создает условия, необходимые для получения высококачественного соединения. Различают флюсы для мягких и твердых припоев, а также для пайки алюминиевых сплавов, нержавеющих сталей и чугуна. Флюсы для мягких припоев. В качестве флюсов для мягких припоев применяют соляную кислоту, хлористый цинк, нашатырь, канифоль и пасты. Соляная кислота применяется при пайке цинка и оцинкованного железа. Техническую соляную кислоту (дымящуюся) добавляют в воду небольшими порциями. Соляная кислота требует очень осторожного обращения. Попадая на тело, она вызывает ожоги, разрушает ткань одежды, пары ее вредно действуют на дыхательные органы. При составлении водных растворов необходимо вливать кислоту в воду. Категорически запрещается вливать воду в кислоту, ввиду опасности внезапного выброса кислоты. Хлористый цинк применяется при мягком паянии латуни, меди, стали и т. п. Хлористый цинк можно приготовить, растворив мелкие куски цинка в соляной кислоте крепостью 16—20° по Боме. Для того чтобы хлористый цинк в меньшей степени способствовал коррозии паяного шва, к нему добавляют нашатырный спирт, вливая его в хлористый цинк тонкой струей до исчезновения молочного цвета. Нашатырь (хлористый аммоний) — белая горько-соленая на вкус соль, хорошо растворяющая жировые пятна. Нашатырь используется в виде кусков или порошка. При нагревании нашатырь разлагается с выделением вредного для здоровья белого газа, поэтому при пайке рекомендуется применять не чистый нашатырь, а его водный раствор. Канифоль — вещество, получаемое при сухой перегонке сосновой смолы. Флюсирующие свойства канифоли значительно слабее этих свойств других веществ, но она обладает тем преимуществом, что не вызывает коррозии паяного шва. Благодаря этому канифоль преимущественно применяется для пайки электро и радиоаппаратуры. Канифоль используется в виде порошка или раствора в спирте или глицерине. Довольно энергичным является следующий флюс (состав в %): хлористого цинка — 25—20, нашатыря — 5—20, воды — 70—30. Флюсы для твердых припоев. При пайке твердыми припоями в качестве флюсов используют буру, борную кислоту и некоторые другие вещества. Буру применяют в виде порошка, для чего ее толкут в ступе и просеивают. Чтобы при нагревании бура не пенилась, перед применением ее прокаливают. Бура легко впитывает влагу из воздуха, поэтому ее следует хранить в банке с притертой пробкой. Рекомендуется применять безводную буру, так как иначе флюс при нагреве теряет воду, набухает, трескается и вследствие этого затрудняется процесс пайки. Недостатком буры является то, что после остывания она оставляет на шве весьма прочную пленку. Для понижения температуры плавления в буру иногда добавляют хлористый цинк. Борная кислота представляет собой белые, на ощупь жирные чешуйки. По своим флюсирующим свойствам борная кислота лучше буры, но применяется реже, так как стоимость ее выше. Флюсы для пайки алюминиевых сплавов. В качестве флюсов при пайке алюминиевых сплавов применяют сложные по химическому составу смеси, состоящие из фтористого натрия, хлористого лития, хлористого калия, хлористого цинка и др. Хлористые соли обладают способностью растворять окислы алюминия, поэтому их роль во флюсах является основной. Хлористый литий и хлористый калий вводят в состав флюсов с целью понижения температуры плавления. При пайке алюминия мягкими припоями можно применять один из трех следующих флюсов (состав в %): хлористого цинка — 85, хлористого аммония —10, фтористого натрия — 5; хлористого цинка — 90, хлористого аммония — 8, фтористого натрия — 2; хлористого цинка — 95, фтористого натрия — 5. При пайке алюминиевых сплавов твердыми припоями применяют следующий флюс (состав в %): фтористого калия или фтористого натрия —10±1, хлористого цинка — 8 ±2, хлористого лития — 32 ±3, хлористого калия — остальное. Приготовляют этот флюс в следующем порядке. Компоненты флюса вначале прокаливают для удаления из них влаги. Затем после взвешивания все компоненты, кроме хлористого цинка, тщательно перемешивают, помещают в фарфоровую посуду и нагревают в печи до 700° С. В расплавившуюся смесь вводят предварительно нагретый до жидкого состояния хлористый цинк. Полученную смесь тщательно размешивают и выливают на стальную или чугунную поверхность. Флюс затвердевает, после его дробят, превращая в пудру. Этот флюс очень гигроскопичен, поэтому его надо хранить в герметически закрывающихся сосудах. Для паяния алюминия и его сплавов широко используется также флюс 34А, состоящий из 10% фтористого натрия, 8% хлористого цинка, 32% хлористого лития, 50% хлористого калия. Флюсы для пайки нержавеющей стали. Одним из таких флюсов является пастообразная смесь буры и борной кислоты (поровну), замешанная в насыщенном растворе хлористого цинка. Флюсом для паяния чугуна (серого или ковкого) служит бура (60%) с добавкой хлористого цинка (38%) и марганцовокислого калия (2%). В флюс, кроме того, входит перекись марганца или хлорат калия, способствующие выгоранию графита с поверхности металла и тем самым обеспечивающие получение чистой, хорошо смачиваемой припоем поверхности. Для паяния свинцовых сплавов флюсом может служить стеарин. 1.3 Инструменты и приспособления для паяния При паянии применяются инструменты: паяльники, паяльные лампы, электрические плитки, напильники, щетки, сосуды для хранения флюсов и т. д. Паяльники: Являются основным инструментом, применяемым для нагрева места пайки, а также расплавления припоя при паянии мягкими припоями. В зависимости от способа нагрева паяльники делятся на обыкновенные (простые), электрические, бензиновые и газовые. При паянии твердыми припоями детали нагревают паяльной лампой или в кузнечном горне. Обыкновенный (простой) паяльник (рис. 1), представляет собой медный стержень 1 молоткообразной формы со скошенным в виде клина рабочим концом, который закрепляется на железном стержне 2 с деревянной ручкой 3. Недостатками этой конструкции паяльника являются непостоянная температура при паянии, необходимость многократного нагрева, загрязнение медного стержня копотью. Обыкновенный паяльник:  Рисунок 1. Обыкновенный паяльник Электрический паяльник (рис. 2) обеспечивает постоянную температуру при паянии. Он применяется для паяния мягкими припоями, так как наибольшая температура его нагрева составляет 400° С. Электрический паяльник с внутренним нагревателем:  Рисунок 2. Электрический паяльник с внутренним нагревателем 1 — медный стержень, 2 — нагреватель, 3 — кольцо, 4 — стальные спнцы, 5 — крепящее кольцо, 6 — рукоятка, 7 — слюда, 8 — фарфоровая трубка, 9 — нихромовая проволока Газовый паяльник (рис.3 а) нагревается ацетиленокислородной горелкой, к которой прикреплен медный стержень. Температуру пламени регулируют вентилями.  Рисунок 3. Паяльники а — газовый, б — бензиновый Бензиновый паяльник (рис. 3, б) представляет собой паяльную лампу 2, к которой прикреплен медный стержень / простого паяльника. Таким паяльником нагревают крупные детали. Паяльные лампы: Паяльная лампа при паянии мягкими припоями служит для нагрева паяльника. Температура пламени лампы достигает 1000°С. Лампы различаются по емкости топливного резервуара, по виду применяемого топлива (керосиновые, бензиновые и спиртовые). По внешнему виду паяльные керосиновые лампы отличаются от бензиновых расположением змеевика. На рис. 4, а показана паяльная лампа, которая может работать на бензине, спирте или керосине.  Рисунок 4. Нагревательные приборы и приспособления, применяемые при паянии а — паяльная лампа: 1 — предохранительный стержень, 2 — резервуар для горючего, 3 — воздушное пространство, 4 — нагревательная ванночка (чашечка), 5 — каналы смесителя, 6 — труба, 7 — смесительная труба, 8 — сопло, 9 — защитное устройство от ветра, 10 — вентиль, 11 — крышка заливного отверстия, 12 — насос; б — защитное устройство для розжига паяльной лампы, в — керосиновая горелка Несмотря на то что паяльная лампа является несложным приспособлением, неправильная ее эксплуатация может привести к несчастным случаям, поэтому необходимо выполнять следующие основные правила безопасности: хранить бензин, необходимый для разжигания паяльной лампы, в отдельном сосуде; заправлять паяльную лампу только в безопасном в пожарном отношении месте; заливать горючее только из сосуда, имеющего тонкую сливную трубку или через небольшую воронку, на противне; количество залитого горючего не должно превышать 3/4 объема резервуара; заправлять паяльную лампу разрешается только тем горючим, для которого она предназначена; заправка неостывшей паяльной лампы категорически запрещается; разжигание паяльной лампы производить только горючим, заливаемым при закрытом вентиле из отдельного флакона в чашечку под горелкой; разжигание паяльной лампы горючим, выпускаемым через форсунку, ведет к быстрому засорению ее. Перед разжиганием лампы вентиль должен быть закрыт, воздух из резервуара выпущен через воздушный клапан, имеющийся в заливной пробке. После выпуска воздуха воздушный клапан закрывается. Затем зажигают бензин, налитый в чашечку, и прогревают змеевик горелки. К моменту полного сгорания бензина в чашечке накачивают воздух в резервуар, слегка открывают вентиль и подносят лампу к защитному устройству. Воспламенившееся распыленное горючее окончательно прогревает горелку до появления синеватого пламени. После этого нужно отрегулировать вентилем интенсивность горения. При неустойчивом пламени необходимо прочистить форсунку иглой. Для этого прикрывают вентиль и через боковое отверстие прочищают форсунку; если при этом пламя погаснет, горелку следует снова поджечь подготовленным заранее факелом; гасить паяльную лампу, работающую под давлением, следует только путем закрытия вентиля. Когда лампа остынет, выпускают воздух, отвинчивая воздушный клапан; паяльник нужно нагревать только на удобных и хорошо укрепленных подставках; на случай воспламенения разлитого горючего нужно иметь вблизи рабочего места сухой песок для тушения огня. Лучшим способом нагрева паяльников является нагрев на обыкновенной электрической плитке, в которую надо поставить две включенные параллельно спирали вместо одной. Для более быстрого нагрева паяльника и уменьшения потерь тепла можно использовать сделанную из жести защитную коробочку. Преимущество нагрева паяльника на электроплитке состоит в том, что паяльник не соприкасается с пламенем и равномерно нагревается. Процесс паяния мягкими припоями состоит из подготовки деталей к паянию, собственно паяния и обработки деталей после паяния. Основным условием получения высококачественного паяния является чистота соединяемых поверхностей. Поэтому соединяемые поверхности деталей вытирают насухо тряпкой и очищают от грязи, ржавчины и жиров шаберами, напильниками, металлическими или кордовыми щетками. Паяние мягкими припоями бывает кислотное и бескислотное. При кислотном паянии в качестве флюсов употребляют хлористый цинк или техническую соляную кислоту; при бескислотном паянии — флюсы, не содержащие кислот: канифоль, терпентин, стеарин, паяльную пасту и др. Соответствующие флюсы наносят после очистки и подгонки поверхностей. Если паяльник недостаточно нагрет, то припой на спаиваемых поверхностях быстро остывает и превращается в кашеобразную массу. Такая пайка очень непрочна, так как ухудшается смачиваемость металла припоем. С другой стороны, нельзя допускать перегрева паяльника, так как может произойти окисление меди и припоя, который будет покрываться темной пленкой окислов, не прилипая к паяльнику. Признаком перегрева является быстрое сгорание канифоли с выделением дыма вместо ее плавления. Детали больших размеров таким способом паять нецелесообразно, поэтому изделия, имеющие большие соединяемые поверхности, после подготовки погружают в раствор флюса, а затем в ванну с большим количеством припоя. В этом случае припой быстро нагревает соединяемые детали. Подготовленные к паянию детали (заготовки) нагревают паяльной лампой или в кузнечном горне. Когда припой расплавится, деталь снимают с огня и держат ее в таком положении, чтобы припой не мог стекать со шва, затем деталь охлаждают предварительно на воздухе до температуры 80—100° и погружают в воду. Такой способ охлаждения повышает прочность соединения и облегчает удаление шлаковой пленки. После охлаждения спаянные детали промывают и опиливают напильником выступающий припой, зачищают шов наждачной бумагой. Заключение В ходе прохождения учебно-технологической практики были изучены способы распайки и спайки проводов, радиодеталей, а также изготовление клемм на провода. Также мною были рассмотрены теоретические сведения о электробезопасности и электрике в целом. Список использованных источников 1. Назначение и применение пайки URL: https://www.vyatsu.ru/abiturientu/univers/elektroenergetika-i-elektrotehnika-profil-elektroe (Дата обращения: 15.07.2021) 2. Сущность и назначение паяния URL: http://electricalschool.info/sety/ (Дата обращения: 15.07.2021) 3. Материалы для паяния URL: http://electricalschool.info/main/electroshemy (Дата обращения: 15.07.2021) 4. Инструменты и приспособления для паяния URL:httpsHYPERLINK (Дата обращения: 15.07.2021) |