Монтаж мостовых кранов. 1 транспортировка и монтаж

Скачать 0.98 Mb. Скачать 0.98 Mb.

|

|

1 ТРАНСПОРТИРОВКА И МОНТАЖ В зону монтажа кран подается различными способами, из которых наиболее рациональным и удобным является доставка на железнодорожных платформах. Главные балки моста чаще всего отгружаются в сборе, а балки мостов с большими пролетами — двумя или тремя секциями. Тележки кранов небольшой грузоподъемности транспортируются в собранном виде, а большегрузные тележки — узлами (рама, механизм подъема, балансиры и т. д.). В зависимости от размеров частей крана для его перевозки используют как отдельные платформы, так и сцепы из двух платформ. В последнем случае длина груза должна быть не более 17 м, а допускаемая нагрузка на платформу грузоподъемностью 50 и 60 т не должна превышать соответственно 20 и 35 тс. Кроме размещения по длине платформы, часть крана должна вписываться в габарит погрузки для железных дорог. Перевозка негабаритных частей кранов должна удовлетворять техническим условиям погрузки и крепления грузов. При закреплении на платформах частей крана под них должны быть уложены деревянные брусья, ширина и количество которых определяются расчетом на смятие от действия массы груза и инерционных сил. Раскрепление части крана к платформе осуществляется растяжками из нескольких ниток проволоки. Расчет элементов крепления на прочность, определение динамических вертикальных нагрузок и поперечных инерционных сил производится согласно Техническим условиям . При отсутствии в зоне монтажа железнодорожных путей конструкции и оборудование доставляются туда на полуприцепах (табл.1) к автомобильным тягачам МАЗ-200В, ЯАЗ-210, КрАЗ-214, на катках или по рельсам, уложенным на эстакады из шпал, и лебедками с использованием полиспастов. Иногда для этой цели используются сани грузоподъемностью до 50 т, сваренные из швеллеров или труб. В связи с тем, что коэффициент трения при движении саней достигает 0,4—0,45, их буксируют мощными гусеничными (С-100, Т-140, ДЭТ-250) или колесными (К-700, К-701) тракторами. Таблица № 1

Перед установкой крана его части на земле собирают в крупные монтажные блоки, что значительно ускоряет монтаж и снижает его стоимость. Так, производительность труда рабочих при сборке блоков на 25—30% выше, чем при подетальной сборке крана непосредственно на подкрановых путях. В (табл.2) приведен состав монтажных блоков некоторых мостовых кранов. Предпочтительным, если позволяют условия, является монтаж полностью собранных мостов, так как при этом достигается значительное сокращение времени монтажа. Таблица№2

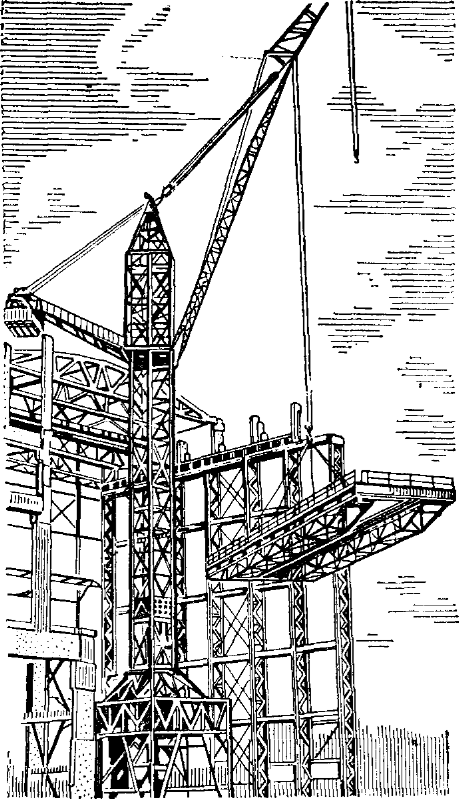

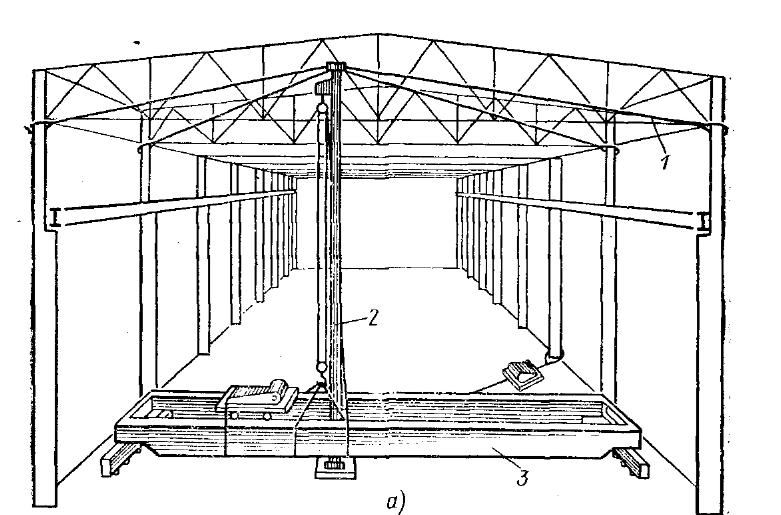

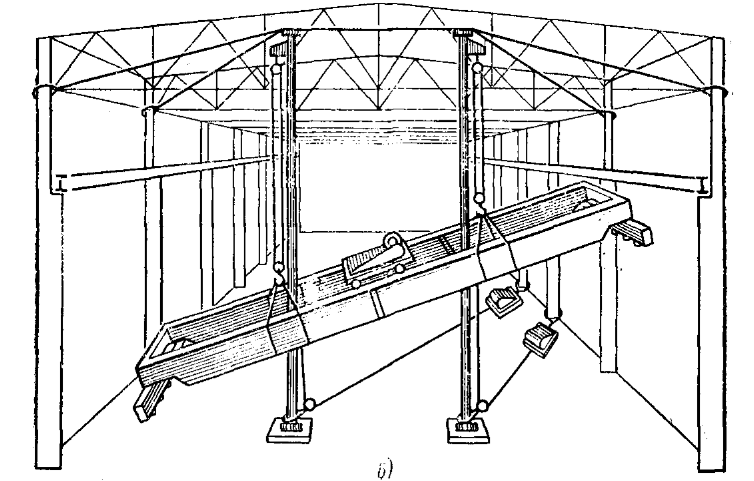

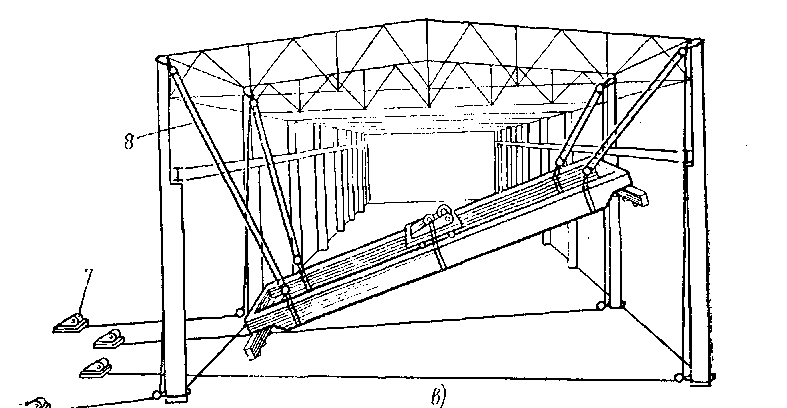

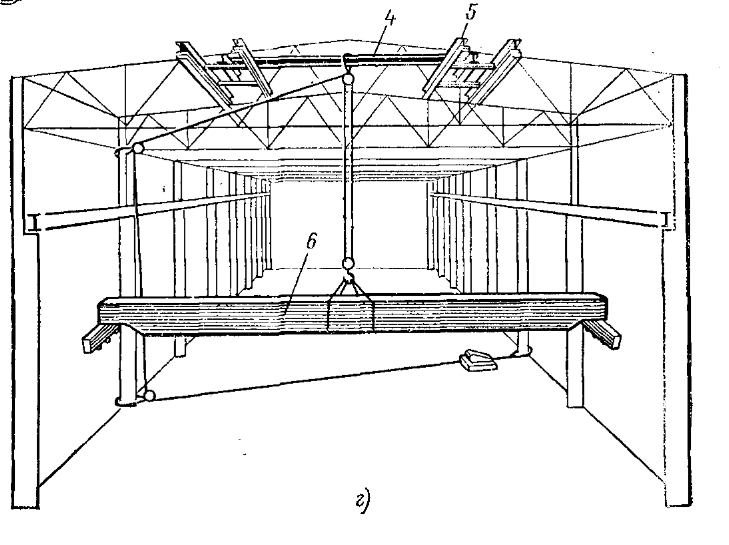

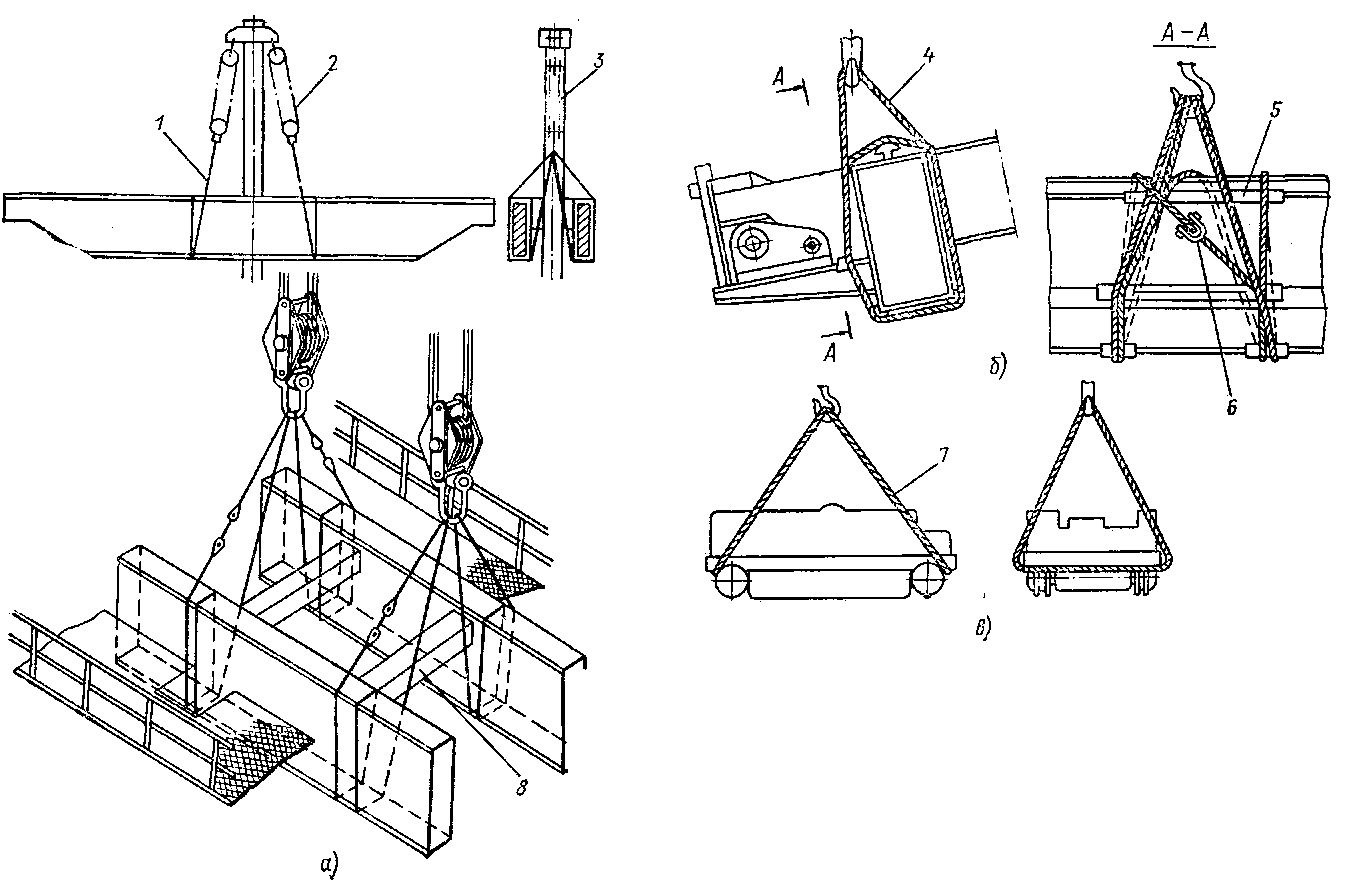

По окончании сборки моста — на земле или на подкрановых путях — производится проверка геометрической правильности формы его металлоконструкции и установки механизма передвижения. Наиболее прогрессивным является монтаж мостовых кранов при помощи монтажных (гусеничных, пневмоколесных) или строительных кранов (рис.1). Однако возможности их использования ограничиваются грузоподъемностью, высотой подъема, а также целесообразностью доставки монтажного крана только для установки мостового крана. Поэтому распространение имеет способ монтажа с помощью монтажных мачт и электрических лебедок, который более трудоемок, так как за счет установки и демонтажа мачт трудозатраты увеличиваются на 30—40%.  Рис. 10.1. Установка мостового кранабашенным краном Схема монтажа крана при помощи мачт зависит от характеристик крана: массы моста и тележки и их габаритных размеров, а также от строительных характеристик здания. Подъем моста вместе с тележкой при помощи одной мачты (рис.2.1, а) применяют в том случае, когда размеры здания в плане допускают горизонтальный разворот моста над крановыми путями. Перед подъемом мост устанавливают так, чтобы при подъеме он мог пройти между крановыми балками. Мачту смещают от середины пролета в сторону тележки до совпадения ее оси с центром тяжести крана. После подъема выше   Рис 2.1 Схемы монтажа мостовых кранов: 1- ванты; 2- мачта; 3- мост с тележкой; крановых путей мост разворачивают поперек пролета и опускают на рельсы. Таким же образом с использованием одной мачты устанавливают и полумосты крана, когда из-за большой массы крана трудно подобрать мачту для его подъема вместе с тележкой. При использовании двух мачт (рис. 2.1, б)кран с тележкой или полумост поднимают в наклонном положении выше уровня крановых рельсов, а затем выравнивают и устанавливают на них. В ряде случаев кран при подъеме оттягивается в сторону соседнего пропета вспомогательными полиспастами. Необходимые условия для применения этой схемы: ширина моста должна быть меньше расстояния между колоннами; высота здания над крановыми путями должна быть достаточной для свободного прохода концевой части моста. Схема подъема крана или полумоста с использованием строительных конструкций здания (рис. 10.2, в, г)дает возможность, значительно сократить трудозатраты на монтаж за счет исключения установки и уборки мачты. Схема может быть использована при достаточной прочности строительных конструкций здания.   Рис2.2 Схемы монтажа мостовых кранов:4,5- монтажные балки; 6- полумост; 7- лебедка; 8- полиспаст При монтаже крана по частям полумосты после установки на рельсы отодвигают от мачты ручными лебедками, а мачту используют для подъема тележки. Тележку поднимают выше тележечных рельсов, после чего полумосты сдвигают по направлению к мачте и соединяют друг с другом. Затем тележку устанавливают на рельсы моста. Таким же образом осуществляется монтаж тележки при использовании строительных конструкций здания. Важной операцией при выполнении монтажных работ является строповка частей крана. Вид строповки зависит от массы части крана и от принятой схемы монтажа (рис. 3). При ее выполнении следует иметь в виду, что во время подъема на узлы и элементы крана действуют усилия, которые по своей величине и направлению отличаются от возникающих в процессе эксплуатации крана. Так, нижний пояс моста при подъеме оказывается сжатым, а верхний — растянутым, причем величины действующих усилий зависят от расстояния между стропами, соединяющими мост с канатами монтажной лебедки, и от угла их наклона к вертикали. Для предохранения от деформации между элементами части крана устанавливают распорки.  Рис 3 Строповка: а- моста; б- полумоста; в- тележки; 1,4,7- стропы; 2- полиспасты; 3- мачты; 5- подкладки; 6- скоба; 8- распорка Таким образом, величины усилий в элементах конструкции зависят не только от их массы и размеров, но и от принятой схемы монтажа, используемого такелажного оборудования и от правильности выбора места строповки. Эти усилия должны учитываться при разработке конструкции крана. Трудоемкость монтажа мостовых кранов, выполняемого по типовой технологии, приведена в табл 2. Таблица №2

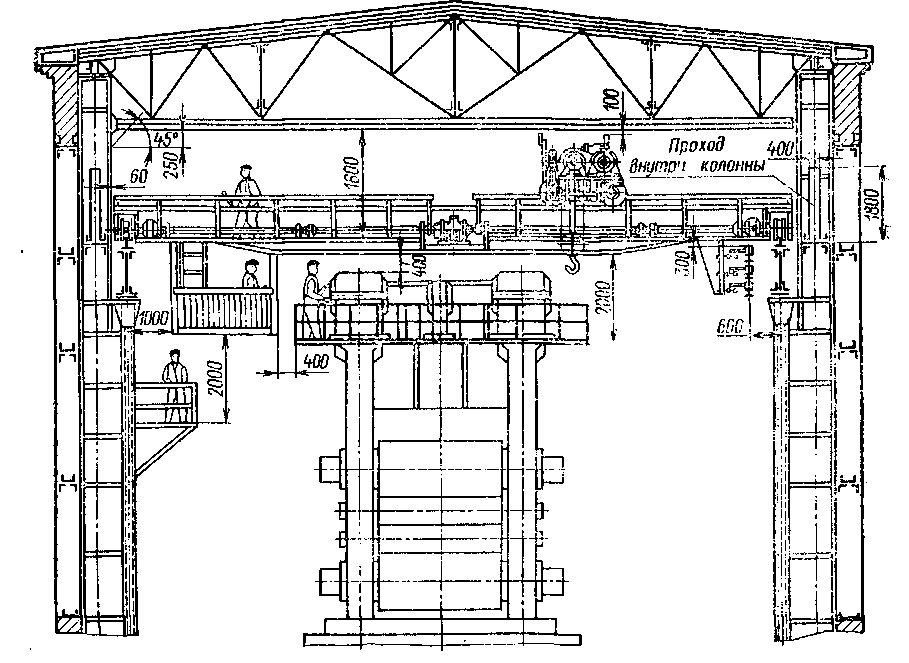

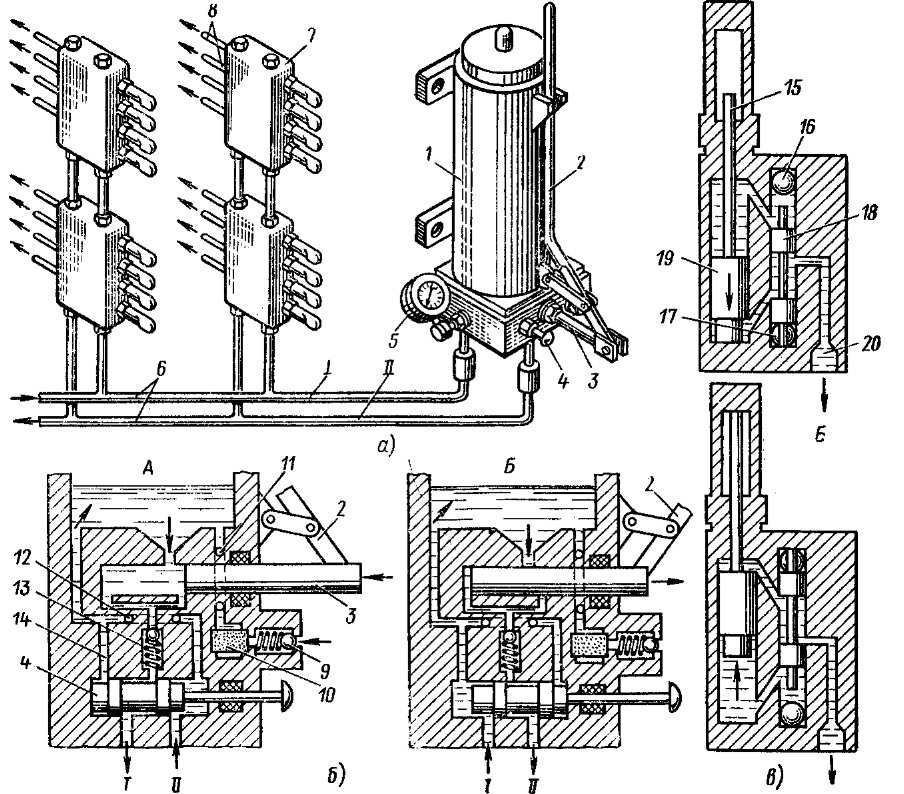

Установка мостовых кранов должна производиться с соблюдением необходимых расстояний между их частями и строительными конструкциями, оборудованием и т. д. (рис.4), обеспечивающих  Рис 4 Габариты приближения мостового крана безопасную эксплуатацию кранов. Расстояния от выступающих частей торцов кранов до колонн и стен здания, перил проходных галерей должны быть не менее 60 мм. При этом средние плоскости подкрановых рельсов и колес должны совпадать. При установке кранов в два яруса расстояние от верхней точки нижнего крана до нижней точки верхнего должно быть не менее 100 мм, а расстояние от последней до настила пролетной части моста нижнего крана — не менее 1800 мм. После окончания монтажа крана все указанные размеры должны быть проверены в натуре, и в установочный чертеж внесены соответствующие исправления. Чертеж установки мостовых кранов, управляемых из кабины, с указанием основных размеров, а также расположения главных троллейных проводов и посадочной площадки для входа на край предъявляют совместно с другой документацией органам надзора при регистрации крана. Часто вдоль путей кранов, установленных в помещении, устраивают галереи для прохода крановщиков, слесарей и т. д. Ходовые площадки вдоль подкрановых путей (сбоку или внутри колонн) следует предусматривать при установке в одном пролёте трех и более мостовых кранов, работа которых отличается большой загрузкой по времени (более 50%) или тяжелым режимом работы. С таких галерей производят осмотр и ремонт подкрановых путей. В пролётах напряженно работающих мостовых кранов периодические осмотры и ремонты путей при отсутствии галерей и площадок связаны с опасностью для ремонтного и обслуживающего персонала, а сооружение временных лесов требует не только больших затрат, но и зачастую прекращения работы в этих пролетах на длительное время. Проходные галереи должны быть безопасны. Их ширина на всем протяжении должна быть не менее 400 мм, а со стороны пролета их следует ограждать перилами. Вновь установленные краны, а также краны, находящиеся в эксплуатации, должны подвергаться техническому освидетельствованию (редко работающие — через 36 мес, остальные — через 12 мес), которое включает их осмотр, статические и динамические испытания. Внеочередное техническое освидетельствование, кроме того, должно производиться после капитального ремонта металлоконструкции или механизма подъема, а также после замены крюка или каната. Статические испытания проводят для проверки прочности крана в целом и отдельных его частей, а динамические испытания — для проверки действия механизмов крана и их тормозов. При статических испытаниях тележку устанавливают посередине пролета моста, груз захватывают крюком и поднимают на высоту 200— 300 мм с последующей выдержкой в таком положении в течение 10 мин. После этого груз опускают и проверяют отсутствие остаточных деформаций моста. Во время динамических испытаний производят повторный подъем и опускание груза, а также проверку действия всех других механизмов крана. Испытания проводят в соответствии с Правилами Госгортехнадзора, нагрузка при динамических испытаниях составляет 110% грузоподъемности крана, при статических испытаниях — 125% грузоподъемности. СМАЗКА МЕХАНИЗМОВ Большое влияние на долговечность и надежность деталей, на КПД механизмов и, в конечном итоге, на стоимость эксплуатации оказывают выбор и режим смазки, которая кроме уменьшения трения предохраняет от попадания на сопряженные поверхности абразивных пылевидных частиц, уплотняет зазоры, отводит тепло от трущихся поверхностей, предохраняет от коррозии. В табл.3 и 4 приведены, сведения по смазочным материалам, используемым для смазки узлов и деталей кранов. Из систем смазки наиболее прогрессивной является централизованная (рис. 5, а),однако в ряде случаев (например, для подшипников крюковой подвески) целесообразно применение ручной индивидуальной смазки. Такая система включает ручную станцию для нагнетания смазки, магистральные трубопроводы, питатели и трубопроводы подвода к точкам смазки. На кране Таблица № 3

Таблица №4

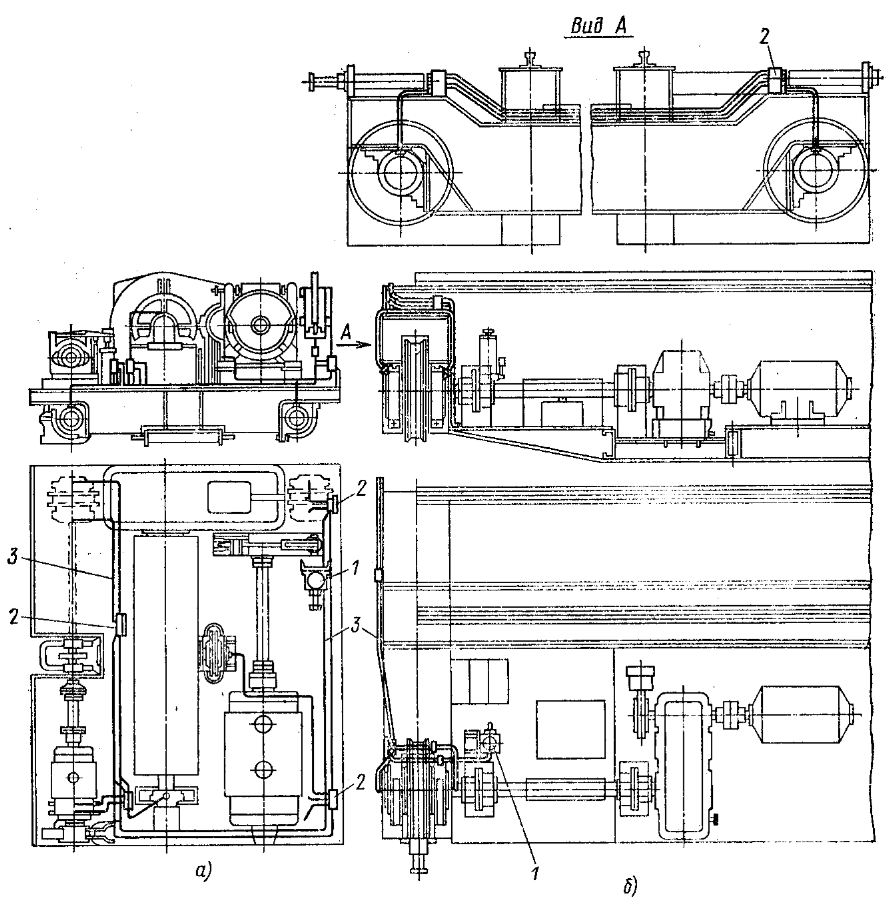

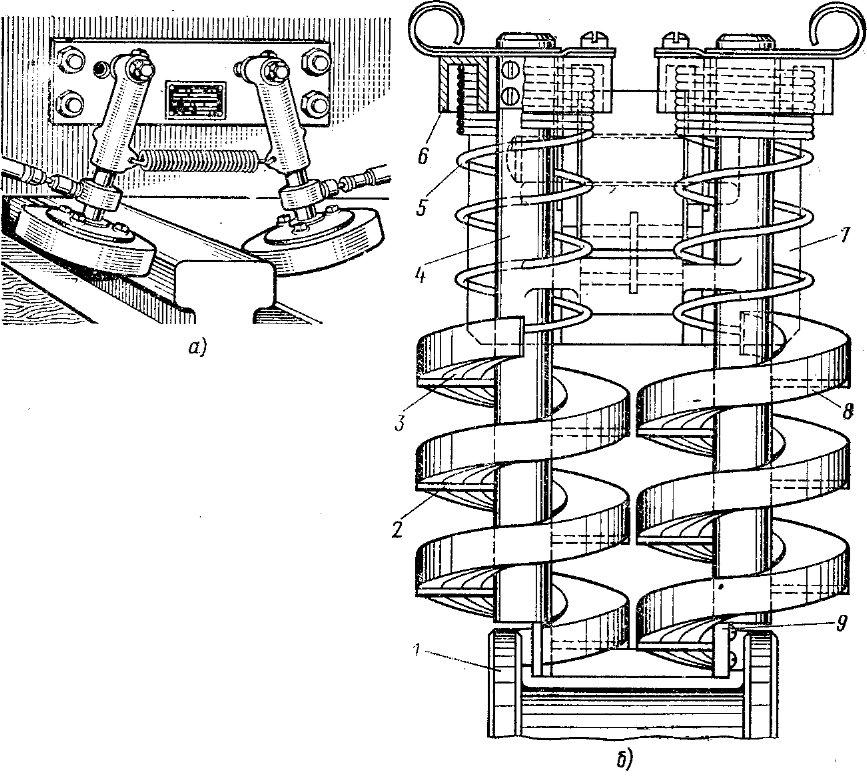

монтируют две или три такие установки. Одна из них используется для обслуживания механизмов тележки, а одна или две другие — для обслуживания механизмов передвижения моста. На кранах применяют станции смазки двух типов — СРГ-8 и СРГ-12Е, которые соответственно при объеме 3,5 и 3,0 л и давлении 70 и 100 кгс/см2 обеспечивают подачу за цикл 8 и 12 см3 смазки. Схема станции ручной смазки изображена на (рис. 5, б).  Рис. 10.5. Система централизованной смазки (А и Б — положения при подаче смазки соответственно по магистралям Ιи ΙΙ): а — схема смазки; б — схема ручной станции смазки; в — схема работы питателя; 1— станция; 2 — рукоять; 3 — шток; 4 — золотник; 5 — манометр; в — магистральный трубопровод; 7 — питатель; 3 — трубопровод; 9 — заправочный клапан; 10 — фильтр; 11, 12 — обводные каналы; 13 — обратный клапан; 14 — возвратный канал; 15 — шток-указатель; 16, 17 — места подсоединения магистралей Ι и ΙΙ; 8 — золотник; 19 — поршень; 20 — место подсоединения трубопровода Двухмагистральные дозирующие и регулируемые питатели типа ПД служат для подвода к узлам определенной порции смазки и работают автоматически (рис. 5, в).К каждому из них можно присоединить до четырех точек смазки; для уменьшения сопротивления в трубопроводах питатели устанавливают как можно ближе к этим точкам. Трубопроводы системы смазки выполняются из стальных бесшовных труб, соединяемых между собой при помощи муфт и тройников. Подвод смазки к подвижным смазочным точкам осуществляется гибкими резиновыми рукавами высокого давления с металлической оплеткой. На (рис.6) изображены схемы централизованной смазки механизмов тележки и механизмов передвижения моста.  Рис. 6. Схема централизованной смазки: а— тележки; б — колес моста; 1— ручная станция; 2 — питатель; 3 — трубопровод Смазка играет важную роль в повышении долговечности стальных канатов. Заводская (наносимая в процессе изготовления канатов) и эксплуатационная смазки предупреждают износ не только канатов, но блоков и барабанов и препятствуют образованию высокоабразивной коррозии на этих деталях и проволоках каната. Смазка улучшает условия скольжения, что, в свою очередь, снижает напряжения в канате. Органический сердечник нового каната содержит 12—15% смазки, с течением времени она окисляется и выдавливается, в результате чего, при отсутствии ее своевременного восстановления, содержание смазки в сердечнике снижается примерно до 2,5%. В регулярно смазываемых канатах, сердечники которых имели около 15% смазки, она постоянно поддерживается на уровне примерно 12%. Значительную роль смазка играет при работе пары ходовое колесо—рельс, когда до 90% колес заменяются по причине износа и развальцовки реборд и до 70% крановых рельсов — вследствие износа боковых граней. В зоне контакта колеса и рельса существует комбинированное трение качения и трение скольжения. Первое возникает при высоких циклически изменяющихся контактных напряжениях во время качения колеса, а второе — при его постоянном и поперечном скольжении. В этих условиях смазка реборд колеса и рельса является не только средством снижения трения, но и предпосылкой для уменьшения их износа. Система для смазки боковых поверхностей рельсов показана на рис. 10.7, а. Она включает насос, приводимый в движение через эксцентрик, и шатун от вала механизма передвижения, резервуар, трубопроводы и смазывающие ролики. Последние устанавливаются по обе стороны головки рельса и прижимаются к ней пружинами. Ролики изготавливают из  Рис.7 Устройства для смазки Рельсов: а- мидкой смазкой; б- твердой смазкой синтетического материала. С их помощью на поверхности головки наносится тонкий слой смазки, расход которой на каждую пару роликов составляет около 8 г за 1 ч работы крана. Насос этой же системы может быть использован и для смазки подшипников ходовых колес. Износ крановых ходовых колес снижается в 1,6 раза износ рельсов и в 1,3 раза износ реборд при использовании твердого смазочного материала, содержащего 83—84% дисульфида молибдена, 12—13% эпоксидной смолы и 4—5% малеинового ангидрида. В одном из устройств, для его нанесения на реборды колес, применяются два круглых диаметром 20—25 мм брикета из смазочного материала, которые размещаются в трубках, закрепленных на кронштейне. Последний расположен в диаметральной плоскости колеса и установлен на торце концевой балки. Внутри трубок размещены пружины, которые с усилием 7—10 кгс постоянно поджимают брикеты к внутренней стороне реборд. Другое устройство такого же назначения (патент США № 3896903) обеспечивает постоянную подачу смазки на реборды 1 колеса (рис.7, б).Оно закрепляется на торце 7 концевой балки. На стойках 4установлены пружины 5,концы которых воздействуют на торцовые пластины брикетов 8,выполненных в виде спиралей. Желоб на нижней стороне брикета взаимодействует с соответствующей направляющей 3,прикрепленной на кронштейне 2к стойке, а его нижний конец проходит через окно в рамке 9.При закладке смазки головку 6поворачивают, заводя пружину 5.Во время работы устройства брикет под действием пружины перемещается по направляющей и постоянно поджимается к внутренней стороне реборды. ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНЫЙ РЕМОНТ Планово-предупредительные ремонты мостовых кранов, выполняемые наряду с межремонтным обслуживанием, являются основой для бесперебойной их эксплуатации. В их основу положена система планово-предупредительного ремонта, т. е. совокупность организационных и технических мероприятий по ремонту кранов, которые в целях предотвращения неожиданного и преждевременного выхода крана из строя проводятся по определенному плану. Системой предусматривается для механической части крана один вид межремонтного обслуживания и два вида ремонтов: малый и капитальный. Межремонтное обслуживание — наблюдение за кранами, регулировочные работы и устранение мелких неисправностей — производится ежесменно. Малый ремонт включает в основном проверочные и регулировочные работы: осмотр и замену тормозных накладок, деталей муфт, регулирование тормозов, предохранительных устройств, подшипников качения, устранение течи масла из редукторов и т. д. При капитальном ремонте механической части крана производится подетальная разборка и промывка всех узлов механизмов, замена изношенных деталей (включая тормозные шкивы, зубчатые-колеса, грузовые крюки), частичная замена подшипников качения, сальниковых и манжетных уплотнений, ремонт или замена крепежных и фиксирующих деталей, ремонт гидросистем, упоров буферов,, металлоконструкций, смена изношенных тележечных рельсов, обкатка всех механизмов и т. д. Структура ремонтного цикла — период между капитальными ремонтами — включает восемь малых ремонтов. Длительность ремонтного цикла крана составляет при режиме Л 28 тыс., при режиме С 24,5 тыс. и при режиме Т 21 тыс. рабочих часов. Величина межремонтного цикла составляет 1/9, а межосмотрового — 1/36 ремонтного цикла. Соотношение объемов работ при осмотре, малом и капитальном ремонтах — 1 : 7,2 : 41,3. Для электрической части крана системой установлено три вида ремонта — малый, средний и капитальный, соотношение объемов которых составляет 1 : 5,8 : 12,5., Малый ремонт электрической части кранов предусматривает проверку степени нагрева корпусов и подшипников электродвигателей, подтяжку контактов у клеммных щитков и проводов, восстановление изоляции выводных концов, смену щеток электродвигателей, проверку работы электромагнитов, электрогидравлических толкателей, кнопок, реле и т. д. Средний ремонт включает разборку и промывку электродвигателей, устранение повреждений отдельных мест обмотки, промывку и пропитку обмотки, проверку и замену изношенных подшипников, проточку контактных колец, регулирование хода и нажатия рабочих контактов магнитных пускателей и контакторов, замену неисправных деталей контроллеров, токосъемников, проверку и замену неисправных частей троллеев и их изоляторов, проверку сопротивлений изоляции и т. д. Наконец, при капитальном ремонте производится частичная или полная замена обмотки электродвигателей, проточка шеек или замена валов роторов, переборка контактных колец, замена фланцев, испытание электродвигателей под нагрузкой, замена отдельных участков электропроводки, переборка сопротивлений и контроллеров, замена токоприемников и троллеев, проверка изоляции и т. д. Нормальная, в том числе и безопасная, эксплуатация кранов обеспечивается при условии, что износ их деталей не превышает некоторых предельных величин. Отбраковка канатов должна производиться по нормам Правил Госгортехнадзора. Примерные сроки их службы составляют при работе крана: в режиме С 8 мес, в режиме Т 4 мес. Допускаемый износ крюков в месте взаимодействия со стропами составляет 10% высоты поперечного сечения. Переточка канавок блоков допускается в пределах 30% толщины обода, причем радиальное биение рабочей поверхности желоба не должно быть более 0,2 мм. Износ стенки барабанов более чем на 10% первоначальной толщины служит основанием для его замены. При меньшем износе возможность его переточки должна быть подтверждена расчетом с учетом фактической толщины стенки. Величины предельно допустимого износа зубчатых колес приведены в табл. 10.7.

Тормозные шкивы, у которых толщина обода уменьшилась относительно первоначальной более чем на 20%, должны заменяться. Местный износ шкива не должен быть более 1 мм. После переточки на шкиве должен быть сохранен закаленный слой толщиной не менее 1 мм. Зазор в шарнирах короткоходовых тормозов в результате износа должен быть не более: при диаметре оси 10—18 мм 0,3 мм, при диаметре оси 18—30 мм 0,4 мм. Срок службы тормозных шкивов 18—24 мес, а тормозных накладок — 2—4 мес. Ходовые колеса в зависимости от режима работы имеют срок службы 4—7 мес. при рабочих поверхностях закаленных ТВЧ и 20—35 мес. при сорбитизации и объемной закалке. Предельными нормами износа колес моста являются: наличие раковин диаметром 15 мм и более и отклонение образующей поверхности качения от прямой линии 2 мм и более. Для колес тележек эти величины не должны быть соответственно больше 10 и 1,5 мм. Износ реборд ходовых колес не должен превышать 50% их толщины. Не ремонтируются, а подлежат замене при обнаружении дефектов гайки грузовых крюков, крюки (за исключением износа зева), траверсы и оси блоков, а также подшипники качения с трещинами на рабочих поверхностях колец, при наличии бороздчатой выработки, отслаивания или раковин на телах качения или беговых дорожках. Особенно опасно при работе кранов ослабление соединений частей соединительных муфт. Поэтому полумуфты, имеющие в отверстиях под болты выработку или эллиптичность, подлежат замене или ремонту. При потере болтовым соединением плотности посадки отверстия должны быть развернуты, а болты заменены. Уменьшение толщины зубьев в зубчатых муфтах допускается до 25% при режиме работы крана С и 20% при режиме работы Т. Детали, предназначаемые для использования при ремонте, подвергают контролю в процессе их изготовления, который позволяют предупредить обработку заготовок, имеющих неисправимые дефекты. Приемка детали после выполнения очередной технологической операции подтверждается отметкой контролера ОТК в наряде и маршрутной карте, а также его клеймом на детали. По завершении всех операций каждая деталь подвергается приемочному (финишному) контролю на соответствие ее чертежу и техническим условиям. Финишная проверка фиксируется приемочным клеймом. Специальное клеймо ставят на забракованную деталь, чтобы исключить ее использование при ремонте. При небольшом объеме станочных работ пооперационный контроль качества изготовления деталей осуществляют сменные мастера, а приемочный контроль — старший мастер. В небольших цеховых ремонтных базах, где нет мастеров механического отделения, приемочный контроль деталей производит мастер по ремонту или механик цеха. Все детали для ремонта оборудования должны изготовляться из материала, указанного чертежом. Замена его другой маркой производится только конструкторским бюро отдела главного механика завода. Ответственные детали должны изготовляться из заготовок, имеющих маркировку материала, правильность которой подтверждена клеймом контролера ОТК. На заготовках для особо ответственных деталей, кроме того, маркируется номер плавки. При изготовлении таких деталей из прутка маркировку наносят до отрезки заготовки. В процессе обработки заготовки маркировку переносят с поверхности, подлежащей обработке, на уже обработанную и подтверждают клеймом контролера. Наличие на детали маркировки материала, из которого она изготовлена, и клейма контролера проверяется при финишном контроле, когда это оговорено в чертеже. При отсутствии маркировки на детали ее направляют в лабораторию для исследования материала. Проверка соответствия материала детали чертежу в цеховых условиях может производиться при помощи приборов для быстрого определения химического состава сталей методом спектрального анализа. Такие приборы (стилоскопы) позволяют за 2—3 мин произвести качественный и полуколичественный анализы легированных сталей без нарушения целостности детали. Дефекты ответственных деталей, такие как поверхностные трещины и межкристаллитная коррозия, а также качество сварных соединений, можно устанавливать методом цветной дефектоскопии. Преимуществами этого метода, делающими его наиболее пригодным для ремонтных условий, являются простота операций, несложность оборудования, применимость для широкого круга материалов, возможность контроля деталей в работающих машинах без их разборки. Наибольший удельный вес в общем объеме работ при ремонте крана имеют слесарные работы. В их составе значительное место занимают пригоночные работы, с помощью которых достигается необходимое взаимное положение узлов и в ряде случаев требующийся характер сопряжений и посадок. Качество слесарных работ проверяет в ходе их выполнения мастер по ремонту или механик цеха. Проверка некоторых работ по завершении сборки крана или механизма может оказаться затрудненной или совсем невозможной, поэтому такие операции проверяют в процессе ремонта непосредственно по их выполнении. С этой целью они должны быть выделены в ведомости дефектов, а при применении директивной технологии — в ведомости приемки слесарных работ по технологическому процессу, в которой контролер и фиксирует их приемку, как и других операций. В процессе технического контроля слесарных работ проверяют наличие клейм приемочного контроля на новых деталях, которыми заменяются изношенные, характер сопряжений и посадок деталей, качество пригоночных работ, а также комплектность и правильность сборки механизмов, взаимодействия деталей. Разное назначение и характер текущего и капитального ремонтов и ввиду этого разные требования к кранам, выходящим из этих ремонтов, обусловливают различный подход к их технической приемке. При приемке крана, прошедшего плановый текущий ремонт, его техническое состояние проверяют обычно осмотром и испытанием в работе с целью установить, обеспечит ли техническое состояние принимаемого крана его работу до очередного планового ремонта. При приемке крана после капитального (среднего) ремонта, кроме того, должно быть установлено, повысилось ли его техническое состояние до уровня, соответствующего или близкого к уровню нового оборудования. Этой приемке должны предшествовать проверка качества общей сборки, испытание механизмов на холостом ходу, под нагрузкой и в работе. Качество общей сборки отремонтированного крана проверяют визуально: его комплектность, правильность сопряжений и взаимодействие всех узлов; наличие на оборудовании указательных надписей, таблиц и схем; наличие ограждений и приспособлений, обеспечивающих безопасность эксплуатации, блокировочных и предохранительных устройств; качество отделки обработанных поверхностей и качество окраски, а также наличие всех прилагающихся к крану принадлежностей. В ходе испытания на холостом ходу должны быть проверены правильность и безотказность действия и надежность работы органов управления, автоматических устройств, системы смазывания, электрооборудования. При проведении ремонтных работ с кранами должны соблюдаться правила техники безопасности. У остановленного на ремонт крана с обеих сторон устанавливают упоры, в дневное время вокруг него выставляют красные флажки, в ночное время — включенные красные лампочки. Место стоянки крана должно быть хорошо освещено. Чтобы исключить хождение ремонтного персонала по подкрановым путям, останавливаемый на ремонт кран должен находиться около посадочной площадки. Мостовые краны нельзя останавливать на ремонт в местах, где внизу выполняются какие-либо работы; при установке крана над проходами их необходимо закрыть и вывесить предупредительные плакаты. Использование крана во время ремонта для работы не допускается. До остановки крана на ремонт цех-заказчик надежно отключает его от электрических сетей и обеспечивает безопасное ведение работ; очищает производственные участки цеха от предметов, которые могут мешать ремонтным работам; заготовляет необходимую техническую документацию (схемы, чертежи и пр.); согласовывает с исполнителями работ вопросы ремонта крана и выдает им наряд-допуск. В этом документе или в специальной заводской инструкции, на которую в наряде-допуске должна быть сделана ссылка, указываются меры по обеспечению безопасных условий выполнения ремонтных работ, в частности, — меры предупреждения поражения ремонтного персонала электрическим током, падения с высоты, наезда работающих кранов на ремонтируемый, а также меры по недопущению выхода работающих на подкрановые пути действующих кранов. Дата и время вывода крана в ремонт и фамилия лица, ответственного за его проведение, должны быть указаны в распоряжении администрации цеха об остановке крана и в наряде-допуске. Когда кран остановлен на ремонт, крановщик должен отключить рубильник в кабине и вывесить на нем плакат «Не включать — работают люди!». При входе ремонтника на кран, а также при спуске по лестнице его руки должны быть свободными, чтобы держаться за перила или ступени лестницы. Инструмент и другие предметы следует носить в специальной сумке, тяжелые запасные части поднимать или опускать на веревке, которая всегда должна быть на кране. Запрещается сбрасывать с крана какие-либо предметы; работающий на кране обязан заботиться о том, чтобы инструмент и детали не падали. Слесарю по ремонту запрещается открывать и снимать защитные кожухи и предохранительные ограждения на рубильниках, магнитных пускателях и всякого рода электроустановках и аппаратах. Ремонтник, не имеющий соответствующей квалификационной группы электрослесаря, не имеет права подключать к электросети и распределительным щитам электрические инструменты, а также ремонтировать и исправлять их. Категорически запрещается сходить с крана на подкрановые лути и ходить по ним. В местах, где по какой-либо причине не выдержаны габариты (на мосту крана, посадочных площадках и других местах), администрация цеха обязана вывесить плакаты «Осторожно — габариты занижены». Выходить на подкрановые пути при необходимости выполнения каких-либо работ (осмотра и ремонта кранов, а также подкрановых путей) можно только с разрешения лица, ответственного за исправное состояние или за безопасное действие кранов. В этом случае должен быть выписан наряд-допуск, в котором указываются мероприятия по безопасному производству работ. Рубильник главных троллеев должен быть отключен и закрыт на замок. Если обесточить троллеи нельзя, их надо оградить или изолировать и вывесить плакат «Троллеи под напряжением!». При работе нескольких кранов на одном подкрановом пути, когда нельзя отключить главные троллеи, последние на участке работы остановленного крана изолируют для обеспечения безопасности ремонтного персонала. Рабочие, ремонтирующие металлоконструкции кранов или установленные на них механизмы и узлы, должны иметь монтажные пояса и обязаны пользоваться ими. Категорически запрещается переходить с одного крана на другой, находиться на мосту или тележке крана во время его движения, проводить на ходу осмотр, смазку, обтирку и ремонт механизмов кранов. Во время ремонтов и осмотров кранов следует пользоваться безопасными переносными лампами напряжением не более 36 В с питанием от понизительного трансформатора или от аккумуляторной батареи. Производить пробное включение механизмов крана по окончании ремонта можно только по указанию и в присутствии лица, ответственного за ремонт. Перед включением рубильника и механизмов это лицо обязано предупредить об этом всех работающих на кране и следить, чтобы они сошли с моста и находились в безопасном месте. Приемку и пуск крана после текущего ремонта осуществляет персонал производственного цеха, в ведении которого находится кран. При приемке крана проверяется выполнение работ в соответствии с ведомостью дефектов. Приемка крана осуществляется по наружному осмотру механизмов и опробованию их в действии и оформляется персоналом производственного цеха при участии представителя цеха, выполнявшего ремонт. Пуск крана после ремонта без приемки его запрещается. Перед сдачей крана в эксплуатацию ремонтный персонал обязан очистить его и подкрановые пути от мусора и посторонних предметов, убрать инструмент, ненужные детали и т. п. После капитального ремонта кран принимает комиссия, назначаемая приказом директора предприятия. Приемку оформляют двусторонним приемо-сдаточным актом, в котором отмечают выполнение ремонта в соответствии с ведомостью дефектов. Акт подписывают лица, ответственные за ремонт, утверждает директор или главный инженер предприятия. Литература А.А. Богорад А.Т. Загузин Мостовые краны и их эксплуатация – М.; Высш. Шк., 1984 – 184с. А.А. Шабашов А.Г. Лысяков Мостовые краны общего назначения – М .: Машиностроение, 1980.- 304с. Н.С. Ушаков Мостовые электрические краны – Л.; Машиностроение. Ленингр. отд- ние, 1988. – 352с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||