РГР по технической термодинамике. 1 Задача 1. Термодинамический расчёт цикла реального компрессора 4

Скачать 0.94 Mb. Скачать 0.94 Mb.

|

|

ВВЕДЕНИЕ Для стабилизации и укрепления положительных тенденций в развитии экономики нашей страны необходимо широкое обновление средств и методов производства, использование высокопроизводительных энерго и ресурсосберегающих технологий и оборудования, способных обеспечить выпуск конкурентоспособной на мировом рынке продукции. Такое оборудование и технологии отличаются наличием оптимальной теплоизоляции, широким применением приемов регенерации и утилизации тепла, трансформации различных видов энергии друг в друга. Тепловые процессы получили самое широкое распространение в технике, и сегодня очень трудно назвать оборудование или технологию, где бы тепловая энергия не играла определяющей роли. Тепло используется как для выработки механической и электрической энергии, так и для проведения и интенсификации технологических процессов. Широкое распространение нашли также холодильные установки умеренного и глубокого охлаждения, установки для разделения воздуха, газотурбинные установки для дожигания вредных отходов и другое оборудование. Энергетическая эффективность и степень совершенства такого оборудования определяется тем, насколько широко и правильно был проведен термодинамический анализ еще на этапе их проектирования. Для анализа процессов трансформации различных видов энергии в таких машинах и установках в термодинамике используется метод циклов, сущность которого состоит в том, что путем некоторого упрощения и идеализации реальных процессов рабочий процесс устройства описывают рядом последовательных термодинамических процессов, в результате которых рабочее тело (обычно газ или пар) приходит в первоначальное состояние. Такие круговые процессы или циклы могут повторяться неограниченное число раз, каждый раз сопровождаясь определенной трансформацией и перераспределением подводимой извне энергии. 1. Задача №1. Термодинамический расчёт цикла реального компрессора

Провести термодинамический расчет цикла реального компрессора предназначенного для сжатия газа, поступающего в компрессор, заданного параметрами: pвс=0,098 МПа, Твс=283,15 К, =4,8, =0,04, Т2-3=20 К, n1=1,35, n2=1,1, Z=750об/мин, Vh=0,035 м3, газ О2. При расчёте считать теплоемкость газа не зависящей от температуры. Результаты расчёта занести в таблицы 1-3.

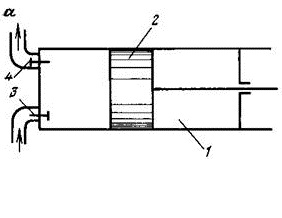

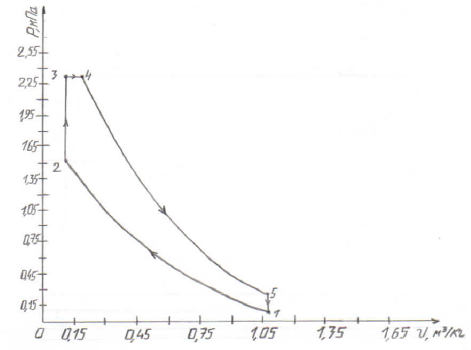

Для анализа задан цикл реального поршневого компрессора. Ограничимся самым кратким описанием такого цикла. Для сжатия газов в технике широко применяются поршневые компрессоры. Основными частями таких компрессоров являются цилиндр с поршнем, приводной кривошипно-шатунный механизм и автоматические клапаны.  Рисунок 1.1. Схема реального компрессора Рисунок 1.2. p-vдиаграмма реального компрессора  На рисунке 1,поршень 2 совершает возвратно-поступательные движения в цилиндре 1, при чем при движении с лева на право открывается всасывающий клапан 3 и полость цилиндра заполняется газом ( при постоянном давлении p1). При обратном движении поршень сжимает газ в цилиндре (до давления p2). При заданном давлении открывается нагнетательный клапан 4, и поршень выталкивает газ в нагнетательную линию трубопровода. Перед новым ходом поршня давление в цилиндре теоретически мгновенно снижается от p2до p1 . На рисунке 2 приведена иде ализированная p-v диаграмма, наглядно отображающая основные процессы цикла реального компрессора. Здесь процесс 1-2 – политропное сжатие газа от давления pвс до давления pвыт. 2-3 – процесс выталкивания газа через открывшийся выпускной клапан. Процесс 3-4 – обратное расширение сжатого газа во время движения поршня от верхней мертвой точки к нижней. При этом выпускной клапан закрывается и происходит политропное расширение газа до тех пор, пока давление в цилиндре не достигнет величины pвс. Тогда открывается всасывающий клапан и начинается процесс 4-1 – всасывание новой порции газа. Далее процессы повторяются. Основными характеристиками цикла являются: -степень повышения давления в компрессоре β=pвыт/pвс=p2/p1; -относительная величина вредного пространства α=Vвр/Vh; -увеличение температуры газа в процессах сжатия и выталкивания Т1-2 и Т2-3.

Точка 1. Параметры р1 и T1 заданы (pвс и Tвс соответственно), величину удельного объема v1 находим, воспользовавшись уравнением состояния идеального газа:  м3/кг. (1.1) м3/кг. (1.1)Находим объем воздуха в начале сжатия:  м3. (1.2) м3. (1.2)Масса воздуха в начале сжатия:  кг. (1.3) кг. (1.3)Точка 2. Поскольку β= p2/p1, то  МПа. (1.4) МПа. (1.4)Находим температуру T2,  = = : : К. (1.5) К. (1.5)Удельный объем v2 находим из уравнения состояния идеального газа:  м3/кг. (1.6) м3/кг. (1.6)Так как масса m2 = m1 = 0,0487 кг, то объем воздуха:  м3. (1.7) м3. (1.7)Точка 3.  МПа. МПа.Температура T3:  К. (1.8) К. (1.8)Величину v3 находим из уравнения состояния идеального газа:  м3/кг. (1.1) м3/кг. (1.1)Объем V3:  м3. (1.9) м3. (1.9)Тогда масса m3:  кг. (1.10) кг. (1.10)Точка 4.  МПа. МПа.Так как процесс 3-4 политропный, для него можно записать:  (1.11) (1.11)откуда:  м3. (1.12) м3. (1.12)Масса m4 = m3 =  кг, тогда находим объем V4: кг, тогда находим объем V4: м3/кг. (1.7) м3/кг. (1.7)Величину T4 находим из уравнения состояния идеального газа:  К. (1.5) К. (1.5)Находим массу выталкиваемого за цикл газа:  кг. кг.В действительности масса в точке 1 не равна m1. Поэтому рассчитаем величину m1 во втором приближении, считая теплоемкость газа постоянной и принимая, что ранее приведенное значение m1 = mвс – это лишь первое приближение. Величина m1 во втором приближении:  кг. кг. В действительности температура в точке 1 не равна Tвс, а является температурой адиабатического смешения m4 воздуха с температурой T4 и Δm воздуха с температурой Tвс. Поэтому рассчитаем величину T1 во втором приближении, считая теплоемкость газа постоянной и принимая, что ранее приведенное значение T1 = Tвс – это лишь первое приближение. Величина T1 во втором приближении:  К. (1.14) К. (1.14)Соответсвенно необходимо пересчитать некоторые характеристики точек во втором приближении: Точка 1.  м3/кг. (1.15) м3/кг. (1.15)Точка 2.  м3/кг. (1.6) м3/кг. (1.6) К. (1.5) К. (1.5) = = =0,0467 кг. =0,0467 кг. м3. (1.7) м3. (1.7)Точка 3.  К. (1.8) К. (1.8) м3/кг. (1.1) м3/кг. (1.1) кг. (1.10) кг. (1.10)Точка 4.  =0,00549 кг. =0,00549 кг. (1.12) (1.12) К. (1.5) К. (1.5) м3. (1.7) м3. (1.7)1.3.2. Расчет термодинамических процессов Процесс 1-2. Это политропный процесс. Рассчитаем показатель политропы:  (1.16) (1.16)Работа за процесс 1-2:  Находим тепло за процесс 1-2:  (1.18) (1.18)Изменения внутренней энергии, энтальпии и энтропии за процесс 1-2:  (1.19) (1.19) кДж. (1.20) кДж. (1.20) (1.21) (1.21)Процесс 2-3. Процесс протекает с уменьшением массы газа в цилиндре, поэтому для него можно рассчитать только работу выталкивания:  (1.22) (1.22)Процесс 3-4. Процесс политропный. Рассчитываем его аналогично процессу 1-2: Работа за процесс 3-4:  (1.17) (1.17)Находим тепло за процесс 3-4:  (1.18) (1.18)Изменения внутренней энергии, энтальпии и энтропии за процесс 3-4:  (1.19) (1.19) (1.20) (1.20) (1.21) (1.21)Процесс 4-1. Процесс протекает с увеличением массы газа в цилиндре, поэтому для него можно рассчитать только работу выталкивания:  (1.17) (1.17)1.3.3. Расчет характеристик цикла Работа за цикл (работа на привод компрессора):  (1.21) (1.21)Рассчитываем теоретическую мощность привода:  (1.22) (1.22)Величина объемного КПД:  (1.23) Результаты расчетов заносим в сводные таблицы Таблица 1.1 Параметры характерных точек цикла

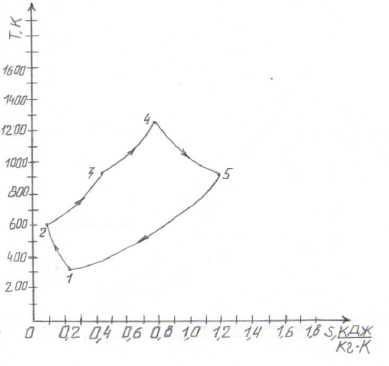

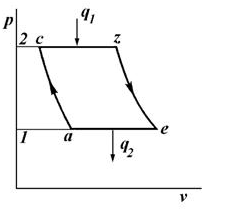

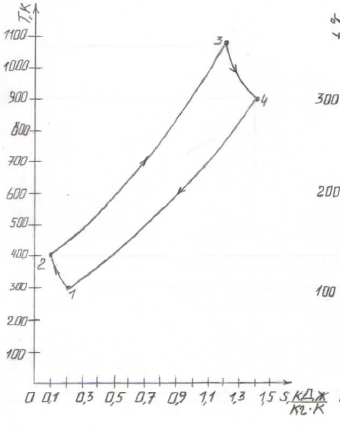

1.3.4. Построение T-s диаграммы цикла По результатам расчетов строим T-s диаграмму реального компрессора: Рисунок 1.3. T-s диаграмма цикла реального компрессора Задача №2. Термодинамический расчёт цикла ДВС 2.1. Содержание задачи №2 Провести термодинамический расчет цикла поршневого ДВС (цикла со смешанным подводом теплоты), заданного следующими параметрами:     p1=0,08 МПа, T1=318,15 К, ε=10, λ=1,5, ρ=1,35, n1=1,28, n2=1,14. 2.2. Краткое описание цикла поршневого ДВС Для анализа задан цикл поршневого ДВС со смешанным подводом тепла, который реализуется в современных быстроходных дизельных дви гателях. Мы ограничимся самым кратким описанием. На рис. 4 приведена идеализированная p-v диаграмма, наглядно ото бражающая основные процессы такого цикла. Рисунок 2.1. p-v диаграмма цикла ДВС Во время хода всасывания (на диаграмме не показан) атмосферный воздух, проходя через систему фильтров и открытый всасывающий кла пан, засасывается в цилиндр двигателя. В конце всасыва ния (точка 1 на диаграмме) всасывающий клапан закры вается и по мере перемещения поршня к верхней мертвой точке (ВМТ) происходит политропное сжатие воздуха (процесс 1-2). Ввиду быстро течности этого процесса ха рактер его близок к адиабат ному, и температура воздуха к концу сжатия (точка 2) сильно увеличивается. Поэтому дизельное топливо, которое впрыскивается в цилиндр под большим давлением через специ альную форсунку в мелкодисперсном виде, очень быстро испаряется и самовоспламеняется. Первые порции при этом сгорают практически мгно венно (процесс 3-4). Для интенсификации процессов топливо часто впры скивают в специальную предкамеру из жаростойкой стали, имеющую очень высокую температуру. Последующие порции топлива сгорают по мере их попадания в ци линдр во время перемещения поршня от ВМТ. При этом давление в ци линдре практически не изменяется (процесс 3-4). Далее совершается политропное расширение продуктов сгорания (процесс 4-5), по окончании которого, когда поршень приходит в нижнюю мертвую точку, открывается выпускной клапан (точка 5) и во время хода выталкивания продукты сго рания выбрасывается в атмосферу. Поскольку суммарная работа процессов всасывания и выталкивания практически равна нулю, идеализируя карти ну, их заменяют одним изохорным процессом отвода тепла (процесс 5-1). Основными характеристиками цикла являются:

2.3. Расчет цикла поршневого ДВС Молярные массы составляющих смеси:     Молярная масса смеси:  (2.1) (2.1)M  . .Газовые постоянные составляющих смеси берём из сборника задач по технической термодинамике О.М. Рабиновича:     Универсальная газовая постоянная смеси:  (2.2) (2.2) Коэффициент a для смеси:   (2.3) (2.3)  (2.4) (2.4)Коэффициент b для смеси:  (2.5) 2.3.1.Определение параметров характерных точек цикла Точка 1.    Точка 2.    Точка 3.    Точка 4.    Точка 5.

Процесс 1-2. Рассчитываем средние теплоёмкости:    (2.13) (2.13) (2.14) (2.14)Рассчитываем показатель адиабаты:  Рассчитываем среднюю теплоёмкость политропы:    (2.17) (2.17)    Процесс 2-3.      (2.20) (2.20) Процесс 3-4.       Процесс 4-5.   (2.14) (2.14)   (2.17) (2.17)  (2.19) (2.19) (2.20) (2.20) Процесс 5-1.      (2.20) (2.20)

Работа за цикл:  (2.24) (2.24)Количество подведенного тепла:  . (2.25) . (2.25)Термический КПД цикла:  Термический КПД цикла Карно:  Коэффициент заполнения цикла:  Работа за цикл Карно:  =343,849 кДж/кг. (2.29) =343,849 кДж/кг. (2.29)Результаты расчетов заносим в сводную таблицу Таблица 2.1Параметры характерных точек цикла

Таблица 2.2 Характеристики процессов

Таблица 2.3 Характеристики цикла

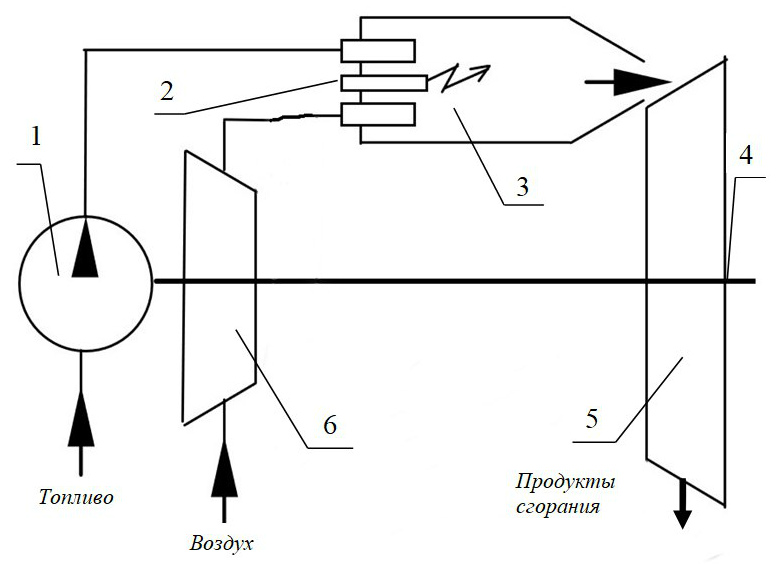

2.3.4. Построение T-s диаграммы цикла ДВС По результатам расчетов строим T-s диаграмму ДВС:  Рисунок 2.2. T-s диаграмма цикла ДВС 2.3.5 Построение p-v диаграммы цикла ДВС По результатам расчетов строим p-v диаграмму ДВС:  Рисунок 2.3. p-v диаграмма цикла ДВС 3 Задача №3. Термодинамический расчёт цикла ГТУ 3.1 Содержание задачи №3 Провести термодинамический расчёт цикла газотурбинной установки (ГТУ), заданного следующими параметрами:     p1=0,08 МПа, T1=308,15 К, ε=10, β=3,7, ρ=2,7, n1=1,24, n2=1,15. 3.2. Краткое описание цикла ГТУ Газотурбинные установки (ГТУ) относятся к числу двигателей внутреннего сгорания. Газ, получившийся в результате сгорания топлива в камере сгорания, направляется в турбину. Продукты сгорания, расширяясь в сопловом аппарате и частично на рабочих лопатках турбины, производят на колесе турбины механическую работу.  Рисунок 3.2 Упрощённая схема ГТУ Рисунок 3.1. p-v диаграмма ГТУ  Как видно из диаграммы в процессе 1-2 происходит адиабатное сжатие рабочего тела. В изобарном процессе 2-3 к рабочему телу подводится некоторое количество теплоты q1от ВИТ. По адиабате 3-4 рабочее тело расширяется до первоначального давления p4=p1и по изобаре 4-1 приводится к параметрам точки 1 с отводом теплоты q2 НИТ. 3.3. Расчет цикла ГТУ 3.3.1. Определение параметров характерных точек цикла Из задачи № 2 берём газовую постоянную смеси:  Точка1.    Точка 2.    Точка 3.    Точка 4.    3.3.2. Расчет термодинамических процессов Процесс 1-2.   Показатель адиабаты:      2.19) 2.19)  Процесс 2-3.       Процесс 3-4.   Показатель адиабаты:        Процесс 4-1.       3.3.3. Расчет характеристик цицкла Расчет параметров цикла:  Количество подведенного тепла:  Термический КПД цикла:  Термический КПД цикла Карно:  Коэффициент заполнения цикла:  Работа за цикл Карно:  =685,5 кДж/кг. (3.3) =685,5 кДж/кг. (3.3)Результаты расчетов заносим в сводную таблицу Таблица 3.1 Параметры характерных точек цикла

Таблица 3.2 Характеристики процессов.

Таблица 3.3 Характеристики цикла.

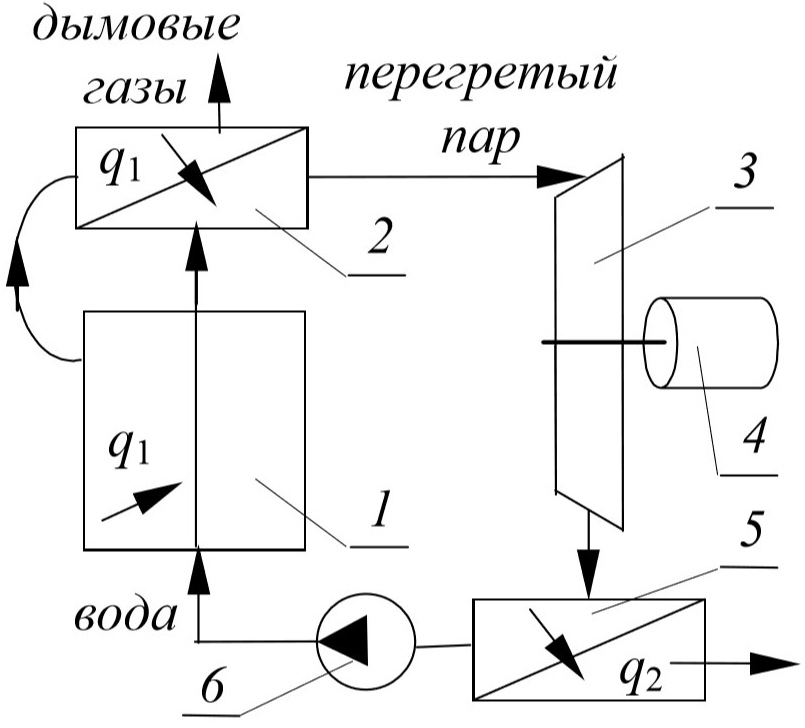

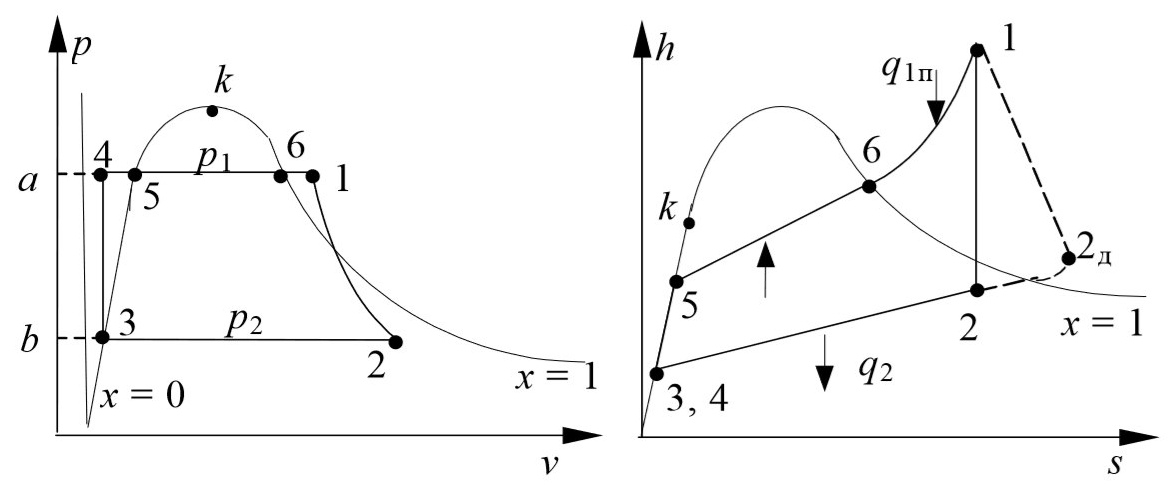

3.3.4 Построение T-s диаграммы цикла  Рисунок 3.3. T-sдиаграмма цикла ГТУ 3.3.5 Построение p-v диаграммы цикла Рисунок 3.4. p-v диаграмма цикла ГТУ  4 Задача №4. Термодинамический расчёт цикла ПТУ 4.1 Содержание задачи №4 Провести термодинамический расчет цикла ПТУ с промежуточным перегревом пара , заданного параметрами пара перед первой ступенью турбины р1=2,1 МПа; t 1= 330 °C , перед второй ступенью турбины рп1=0,7 МПа; tп1= 240°C , перед третьей ступенью турбины рп2=0,35 МПа; tп2= 290°C и давлением в конденсаторе рк=0,07 МПа. 4.2 Краткое описание цикла ПТУ Паросиловые установки занимают ведущее место в общей энергетике страны и относятся к двигателем внешнего сгорания. Сжигание топлива здесь организовано в специальных паровых котлах, расположенных отдельно. Продукты сгорания являются лишь промежуточным теплоносителем (в отличие от ДВС и ГТУ), а рабочим телом служит обычно вода и водяной пар. На рисунке 4.1 приведена схема паросиловой установки, работающей по циклу Ренкина с перегревом пара. Установка включает в себя паровой котел 1, где в результате сжигания топлива выделяется большое количество тепла, которое передается находящейся здесь воде и расходуется на ее нагрев и превращение в водяной пар. Далее насыщенный пар направляется в трубки специального теплообменника (пароперегреватель 2), где получает дополнительно тепло от дымовых газов, протекающих в межтрубном пространстве, и перегревается. Перегретый пар при высоком давлении и температуре направляется в паровую турбину 3, где расширяется, совершая механическую работу, которая идет на привод электрогенератора 4. Давление и температура пара при этом понижаются и отработанный пар попадает в другой теплообменник – конденсатор 5, где, отдавая тепло охлаждающей воде, полностью конденсируется, а затем насосом 6 образовавшийся конденсат снова закачивается в паровой котел и цикл повторяется. Отметим, что в течение цикла рабочее тело дважды меняет свое агрегатное состояние, причем процессы кипения и конденсации протекают при постоянстве давлений в паровом котле и в конденсаторе, соответственно.  Рисунок 4.1 Схема паросиловой установки На рисунках 4.2 и 4.3 на фоне пограничных кривых приведены p–v и h–s диаграммы описанного цикла, наглядно иллюстрирующие все особенности протекающих процессов. Цикл обычно начинают с процесса расширения пара в турбине. Если пренебрегать необратимыми потерями, то процесс 1–2 – это процесс адиабатного расширения, и на h–s диаграмме он изображается отрезком вертикали. В процессе расширения давление и температура пара уменьшаются до Т2 = Тн2 и р2, как правило, пар становится влажным со степенью сухости x ≈ 0,95. Процесс 2–3 – это конденсация отработанного пара, и как это понятно из схемы установки, он протекает при постоянстве давления р2 в конденсаторе. Температура при этом остается неизменной и равной Тн2. При работе насоса давление конденсата увеличивается до р3 = р1, а температура Т, удельный объем v и энтальпия h практически не изменяются (v4 = v3, h4 = h3), поскольку воду можно считать несжимаемой жидкостью. Под высоким давлением вода попадает в паровой котел и сначала нагревается там до температуры насыщения Тн1 при этом давлении рн1 (процесс 4–5), а затем выкипает (процесс 5–6). Оба эти процесса проходят при p = const и сопровождаются увеличением энтальпии. Энтальпия пара еще более увеличивается в процессе его изобарного перегрева 5–6 в пароперегревателе. Завершая описание процессов, отметим, что на рис. 1.77 левые части обоих диаграмм приведены в утрированно растянутом по абсциссе масштабе. Если изобразить процессы в одинаковом масштабе, то и линия 3–4, и линия 4–5 практически сольются с осью ординат. Исходными параметрами цикла обычно являются значения р1, Т1 и р2. Это позволяет с помощью таблиц или h–s диаграммы определить все (p, v, T, h и s) параметры характерных точек цикла и рассчитать основные его характеристики: количество подводимого q1 и отводимого q2 за цикл тепла, термический КПД цикла ηt, удельный расход пара d0, удельный расход тепла q и др.  Рисунок 4.2 p–v диаграмма цикла ПТУ Рисунок 4.3 h–s диаграмма цикла ПТУ 4.3. Расчет цикла ПТУ с промежуточным перегревом пара 4.3.1.Определение параметров характерных точек Для определения параметров p, v, t, hи sкаждой из характерных точек цикла воспользуемся таблицами теплофизических свойств воды и водяного пара. p2 = p3 = pк = 0,07 МПа;  pа = pв = pn1 = 0,9 МПа; pc = pd = pп2 = 0,35 МПа; tв = tn1 = 270 0C; td = tn2 = 290 0C. Точка 1. Давление и температура здесь заданы: р1 = 2,1 МПа, t 1= 330 °C. Пользуясь таблицами теплофизических свойств воды и водяного пара определяем значения остальных параметров: v1 = 0,12782 м3/кг, h1 = 3090,42 кДж/кг, s1 = 6,85668 кДж/кг∙К. Точка а. sа=s1=6,85668 кДж/кг  K. K.pа=0,7 МПа. s190=6,839 кДж/кг  K. K.s200=6,8844 кДж/кг  K. K.v190=0,3 м3/кг. v200=0,2924 м3/кг. h190=2822,6 кДж/кг. h200=2845,3 кДж/кг.  + +   (4.1) (4.1) оС. оС. + +   . (4.2) . (4.2) = 0,29578 кДж/кг. = 0,29578 кДж/кг. + +   . (4.3) . (4.3)  2832,7097 кДж/кг∙К. 2832,7097 кДж/кг∙К.Точка b. Pb =0,7 МПа. sb =7,0659 кДж/кг  K. K.vb=0,3292 м3/кг. hb=2932,8 кДж/кг. tb= 240oC. Точка с. sс= sв=7,0619 кДж/кг  K. K.рс=0,35 МПа. s160=7,0513 кДж/кг  K. K.s170=7,1004 кДж/кг  K. K.v160=0,5555 м3/кг. v170=0,5699 м3/кг. h160=2778,9 кДж/кг. h170=2800,4 кДж/кг.  = 160 + = 160 +   . (4.4) . (4.4) = 162,973 oC. = 162,973 oC. = =  + +   (4.5) (4.5)  = 0,55978 м3/кг. = 0,55978 м3/кг. + +   (4.6) (4.6) = 2785,3 кДж/кг. = 2785,3 кДж/кг.Точка d. pd =0,35 МПа. Sd =7,595 кДж/кг  K. K.vd=0,7358 м3/кг. hd=3047,9 кДж/кг. td= 290oC. Точка 2. S2= Sd=7,595 кДж/кг  K. K.р2=0,07 МПа. s110=7,5872 кДж/кг  K. K.s120=7,6384 кДж/кг  K. K.v110=2,503 м3/кг. v120=2,571 м3/кг. h110=2699,8 кДж/к. h120=2719,7 кДж/кг.  = 110 + = 110 +   (4.7) (4.7) = 111,5234 = 111,5234  . . + +   (4.8) (4.8) = 2,51336 м3/кг. = 2,51336 м3/кг. + +   (4.9) (4.9) = 2702,83164. = 2702,83164.Точка 3. p3 =0,07 МПа, s3 =1,1919 кДж/кг  K, K,v3=0,0010359 м3/кг, h3=376,68 кДж/кг, t3= 89,93oC. Точка 4. p4 =2,1 МПа, s4 =1,1919 кДж/кг  K, K,v4=0,0010359 м3/кг, h4=378,89 кДж/кг, t4= 89,93 oC. 4.3.2 Определение характеристик процессов Теплота, подведенная к рабочему телу в паровом котле:  = =  - -  (4.10) (4.10) = 2799,4 = 2799,4  . . = 376,68 = 376,68  . . = 2799,4 – 376,68 = 2422,72 = 2799,4 – 376,68 = 2422,72  . .Теплота, подведенная к рабочему в первой ступени пароперегревателя:  = =  - -  , (4.11) , (4.11)  =3090,4 – 2799,4 = 291 =3090,4 – 2799,4 = 291 . .Теплота, подведенная к рабочему телу во второй ступени пароперегревателя:  = =  - -  , (4.12) , (4.12) = 2932,8 – 2832,7097 = 100,09 = 2932,8 – 2832,7097 = 100,09  . .Теплота, подведенная к рабочему телу в третьей ступени пароперегревателя:  = =  - -  , (4.12) , (4.12) = 3047,9 – 2783,3 = 262,6 = 3047,9 – 2783,3 = 262,6  . .Теплота, отведенная от рабочего тела в конденсаторе:  = =  - -  , (4.13) , (4.13) = 2702,83 – 376,68 = 2326,15 = 2702,83 – 376,68 = 2326,15  . .Работа, полученная от рабочего тела в первой ступени турбины:  = =  - -  , (4.14) , (4.14) = 3090,4 – 2832,7097 = 257,6903 = 3090,4 – 2832,7097 = 257,6903  . .Работа, полученная от рабочего тела во второй ступени турбины:  = =  - -  , (4.15) , (4.15) = 2932,8 – 2785,3 = 147,5 = 2932,8 – 2785,3 = 147,5  . .Работа, полученная от рабочего тела в третьей ступени турбины:  = =  - -  , (4.16) , (4.16) = 3047,9 – 2702,83 = 345,07 = 3047,9 – 2702,83 = 345,07 . .Работа, затраченная в питательном насосе на повышение давления рабочего тела:  = =  - -  , (4.17) , (4.17) = 378,9 – 376,68 = 2,1 = 378,9 – 376,68 = 2,1 . .4.3.3.Расчет характеристик цикла Количество подведенной к рабочему телу теплоты за цикл:  = =  + +  + +  + +  , (4.18) , (4.18) = 2422,72 + 291 + 100,09 + 262,6 = 3076,41 = 2422,72 + 291 + 100,09 + 262,6 = 3076,41  . .Количество отведенного от рабочего тела теплоты за цикл:  = =  + +  + +  - -  , (4.19) , (4.19) = 257,69 + 147,5 + 345,07 – 2,1 = 748,16 = 257,69 + 147,5 + 345,07 – 2,1 = 748,16 . .Термический КПД цикла:  = =  , (4.20) , (4.20) = =  = 0,243. = 0,243.Термический КПД цикла Карно:  = 1 - = 1 -  = 1 - = 1 -  , (4.21) , (4.21) = 1 – = 1 –  = 0,4. = 0,4.Коэффициент заполнения цикла: K =  , (4.22) , (4.22)K =0,486 Таблица 4.1 Параметры характерных точек цикла

Таблица 4.2 Характеристики процессов

Таблица 4.3 Характеристики цикла

4.4 Построение T-s диаграммы цикла Рисунок 4.4. T-s диаграмма ПТУ 4.5 Построение h-s диаграммы цикла Рисунок 4.5. h-s диграмма ПТУ 4.6 Построение p-v диаграммы цикла Рисунок 4.6. p-vдиаграмма ПТУ 5 Задача №5. Термодинамический расчёт цикла парокомпрессионной холодильной маш 5.1 Содержание задачи №5 Провести термодинамический расчет цикла парокомпрессионной холодильной машины, заданной следующими параметрами: температура кипения хладагента в испарителе - tи = -30 °С ,температура конденсации хладагента в конденсаторе-tк | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, кДж/кг

, кДж/кг

h, кДж/кг

h, кДж/кг