стекло. 14. Стекло и его классификация. Виды стеклоизделий, выпускаемых промышленностью, назначение отдельных видов

Скачать 2.56 Mb. Скачать 2.56 Mb.

|

|

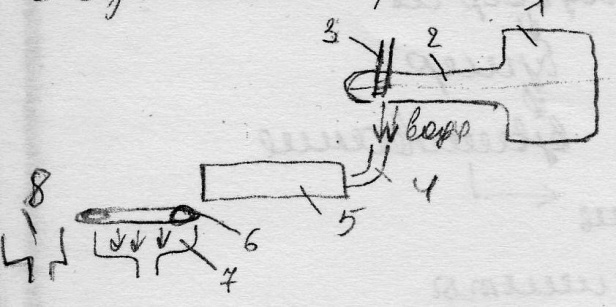

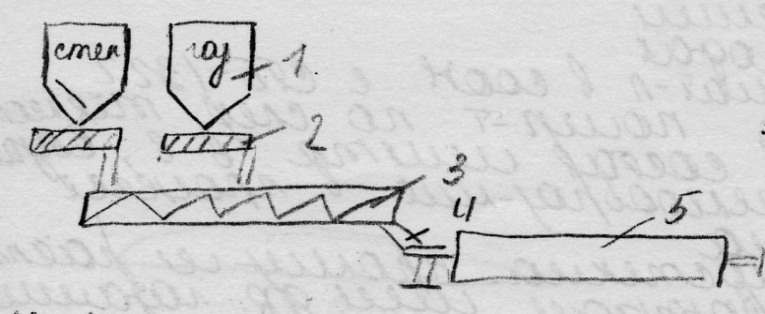

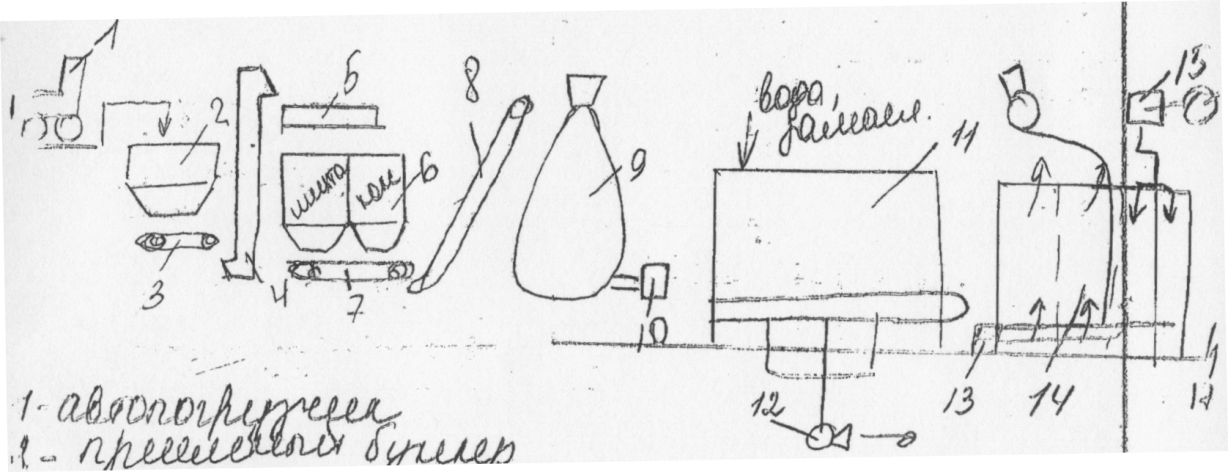

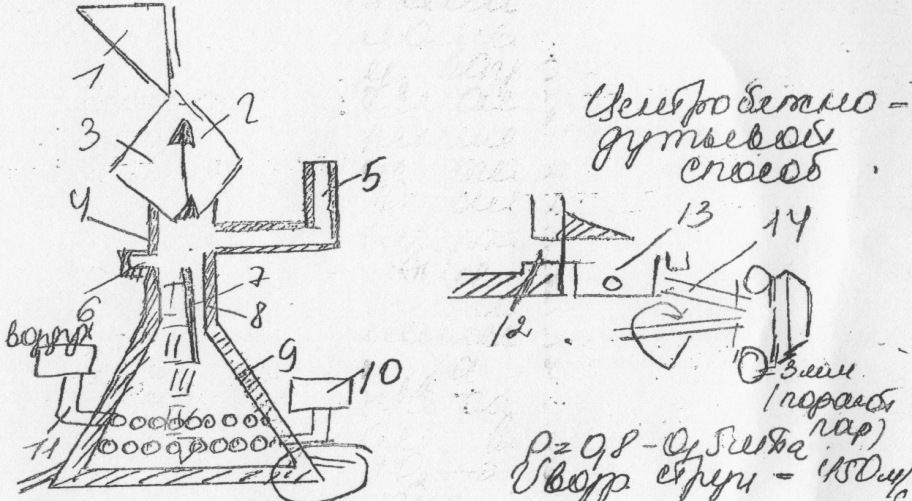

24.Технология получения пеностекла. Газообразователи. Технология и оборудование получения пеностекла порошковым способом. Тепловые агрегаты для вспенивания стекла. Пеностекло – высокопористый мат-л, состоящий из множ-ва ячеек шарообраз-ей или шестигранной формы. Св-ва: плотность 120-16кг/м3, прочность 0,7-1,5мПа, теплопровод-сть 0,055-0,07Вт/м*к.Пеностекло получают по след технологии: 1) введение в состав шихты в-в, вызывающих обильное пенообраз-ие в процессе варки стекла, 2) получ-ие стекла пронизыванием расплава стекла воздухом или др газами, 3) получ-ие пеностекла под вакуумом, 4) вспенивание измельч-ого стекла пенообр-ими в-ми с последующим фиксиров-ем стр-ры обжига, 5) получаем спеканием смеси порошкообр-ого стекла и газообр-ля. Сырьевые мат-лы пр-ва пеностекла:стекло, газообр-ли.Для изготовления пеностекла исп-ют отходы стекольного пр-ва или спец-но наваренное стекло. Если исп-ют отходы стекла, то их предвар-но подгот-ют в соотв-ии со схемой: бой стекла, отходы стекла → дробление (щековые дробилки) → мойка (боемойки) → сушка (сушильные барабаны) → измельчение (молотк. дробилки) → обогощение (магнитный сепаратор) → хранение на складе. Преимущ-но исп-ть бой тарного и оконного стекла. Если стекло наваривают, то исп-ют стекловар. печи. Особен-стью технол-ой варки стекла явл-ся то, что нет необх-сти осветлять и гомоген-ть массу => большая производ-сть. При варки стекла t сост-ет 1450-1470 0С. Т выроботки 1370-1350 0С. Отлич-ой особен-стью явл-ся отсут-вие выработочной части.  Стекловар. печь: 1 - стекловар. печь, 2 – питатель, 3 - плунжер, 4 - локот, 5 - бараб-ый гранулятор, 6 - конвейер, 7,8 - бункер для смыва воды и гранулята. Газообраз-ль исп-ют углеродный, а также карбонатный. В технол-ии пеностекла применяют антрацит (до 2%), кокс металлург-ий (2-3%), сажу (не > 0,5%), мел и мраморн-ая крошка (1,5%). Газообраз-ль предвар-но измельчают (валковые и молотковые дробилки). Технол-ая схема пр-ва пеностекла порошковым способом. Стекло → бункер → взвешивание Газообраз-ль→ бункер → взвешивание →помол + перемешив-ие → бункер шихты → порционное взвешивание → засыпка шихты в формы → вспенивание → извлеч-ие из форм → отжиг → опиловка блоков → складир-ие + контроль кач-ва. Шихту готовят в шаровых мельницах до уд. поверх-сти 7000 см2/г и тщательно перемеш-ют. Загрузка цикличная каждые 5-7 мин. Стекло и газообраз-ль в шаровых мельницах дозируются след-им обр-ом. Под бункером с матер-ом нах-ся весы, кот порциями подают мат-л, с помощью шнекового питателя. 1 - бункер, 2 - дозатор, 3 - шнековый питатель, 4 - течка, 5 - трубная мельница.  Шары с диаметром 6 см. Готовую тонкоизм-ую шихту непрерыв-но отбирают из мельницы и с помощью элеватора загружают в расходный бункер, кот снабжают автомат-ми весами, с помощью кот шихта загруж-ся порциями в форму. Вспенивание и отжиг стекла можно проводить по след схемам: 1) вспенивание осущ-ся в металлич-их формах, выполн-ых из жаростойкой стали. Вспенивание может проходить как в отд-ых так и в одном агрегате. 2) вспенив-ие происходит на керам-их жаропрочных поддонах (получают пеностекла без форм). Исп-ют конвейерные печи.Принцип получ-ия пеностекла: мат-л нагревают до t=870-9000С, выдерж-ют некот. время, скорость подбирают так чтобы процессы плавления и газовыдел-ия совпали во времени. Затем фиксир-ют резким охлаждением и стабилиз-ют выдерживание изделия в печи некот. время. Пеносткло отжигают и подвергают механ-ой обработке (опиловка). Печи вспенивания в соот-ии со стадиями технол-ого процесса имеют зоны: - вспенивания, - охлажд-ия, - стабилиц-ая. Для вспенивания исп-ют муфенные и полумуфельные туннельные печи.Процесс вспенивания осущ-ся при max t, затем блоки резко охлажд-ся при t > 7500С, процесс занимает 2 ч. Затем блоки достают из форм и ставят на отжиг (10ч.), max t-5400С. Если получ-ые пеностекла без форм уклад-ся на ленту конвейера, в ходе вспенив. получ-ый мат-л отпресов-ся,затем отжигается и подверг-ся опиловке. Технол-ая схема пр-ва пеностекла холодным способом. Стекло, пенообразователь, стабилизаторы → взвешивание → смешивание + измельчение → дозирование → приготовление пены при добавлении воды (смеситель) → формование → сушка → обжиг → отжиг → извлечение из формы → складир-ие. Стабилизат: - бентонитовая (огнеупорная) глина (4-5%), - жидкое стекло (3-4%). Пенообраз-ли: орган-ие в-ва (салонин) (3-4%).Особен-ти технологии: отформов изделия при сушке и последующ отжиге не дают усадки. Это позвол-ет выпуск изделия сложн формы. Технол позволяет исп-ть в пр-ве стекло разного состава,=>изделия облад мелкоячеистой стр-рой, низкой теплопр-стью и высокой прочностью. Можно получать мат-лы, кот могут работать при высокой t=800-900 0С. 25.Технология производства стекловолокна. Технология и оборудование получения непрерывных волокон по одно- и двухстадийному методу. Фильерные питатели. Технологический процесс получения штапельного волокна. Техн.проц.и обруд.в пр-ве непрер.стекловолокна. Стеклянным волокном (СВ) называют искусственное волокно, изго товляемое различными способами из расплавленного стекла. Для непрерывного волокна, получаемого вытягиванием из расплава стекла, характерна неограниченно большая длина, прямолинейность и парал лельное расположение волокон в нити. Изделия из непрерывного волокна по внешнему виду напоминают натуральный или искусствен ный шелк. Стеклянные волокна различного химического состава обладают ден ными свойствами — негорючестью, стойкостью к коррозии, высокой прочностью, сравнительно малой плотностью, высокими оптическими, диэлектрическими и теплофизическими свойствами, что позволяет их применять в различных областях техники, главным образом, для изго товления текстильных материалов и изделий (нитей, жгутов, лент, и нетканых материалов). Материалы из непрерывных стеклянных волокон ши роко используются в электротехнической промышленности, машино строении, химической промышленности, строительстве и других отрас лях народного хозяйства. Большую часть изделий из непрерывных стеклянных волокон при меняют в качестве армирующих материалов: стеклотканей, стеклоплас тиков, композитов и стеклоцемента при изготовлении электроизоляции, коррозионно-стойких трубопроводов и емкостей — в химической, авто мобильной промышленности, строительстве, железнодорожном транс порте, судостроении, авиационной, космической технике и др. Для варки стекол в производстве стеклянных волокон применяют горшковые, ванные печи непрерывного действия, пламенные печи пря мого нагрева, электрические и газоэлектрические стекловаренные печи. Способы выработки стеклянного волокна классифицируют по двум основным принципам его формования: вытягивание непрерывного во локна из расплавленного стекла и разделение струи расплавленного стекла, сопровождаемого вытягиванием штапельных волокон (корот ких). Методы вытягивания делятся на механическое вытягивание и вы тягивание воздухом или паром. Каждый из этих методов может быть одно- или двухстадийным. Непрерывное волокно (диаметром 3—10 мкм) при двухстадийном процессе вырабатывают из стеклоплавильных пе чей, питаемых стеклянными шариками, штабиками или эрклезом. При одностадийном процессе волокно диаметром 9—20 мкм получают не посредственно из стекловаренных печей, питаемых шихтой. Механи ческое вытягивание осуществляется с помощью барабана, съемных бо бин, вытяжных валков и прядильной головки; вытягивание воздухом или паром — с помощью дутьевой головки. Наиболее распространена двухстадийная тех нология непрерывного стеклянного волокна из стеклянных шариков, ко торая включает различные процессы и операции: стекловарение, изго товление стеклянных шариков, подготовку и подачу стеклянных шари ков в стеклоплавильный сосуд, плавление шариков и подготовка стекломассы к формованию через фильеры. Далее происходит заправ ка грубых волокон, нанесение на них замасливателя и соединение в нить, которая подвергается раскладке и намотке на бобину с заданной скоростью . При одностадийной технологии вместо операций подготовки, пода чи и плавления стеклянных шариков поток стекла в фидере стекловаренной печи распределяют по отдельным фильерным питателям . Техн.проц.и обор.пр-ва штап.волокна. Из штап.волокна изгот.минир.вату,холсты,рулонные мат-лы и плиты.Мат-лы,кот.получены на основе штап.волокна разл.:по диаметру волокна,по объемному весу от 1-350кг/куб.м, по составу стекла,по размеру изд.,по составу связующих. Минер-ватные плиты класс.по плотности: легки(50кг/куб.м),полужесткие(70кг/куб.м), жесткие и сверхжесткие(не более 200кг/куб.м). Теплопроводность 0.04Вт/мк, водопоглощение не более 5%. Содерж.орган.в-в(связующих)от 2.5 до 4%. Производят в Гомеле(силик.блоки и мин.вата), Брезастроймат-лы(мин.вата). Для пр-ва мин.ваты использ.природно-горные породы, мел,доломит. В качестве топлива использ.кокс,кот.загр.в печь для обесп.плавки шихты.  1-автопогрузчик,2-приемный бункер,3-питатель,4-элеватор,5-сито,6-бункер,7-весвой дозатор,8-подъемник,9-шахтная печь,10-узел волокнообразования,11-камера волокноосаждения,12-дымосос,13-промеж.конвейер,14-камера теплообработки,15-топка, 16-вентилятор,17- отпрессовщик камеры охлаждения,18-станок для продольной и поперечной резки. Сырьев.мат-лы(базальт и доломит),а также кокс подаются автопогр.в пр.бункер,далее элеватором напр.в бункера весовой линии. Предв.мат-лы просеивают. В технол.использ.породы с размером куском от 40-80мм. Шихту и кокс порциями подают в вагронку. 1-приемный бункер,2-верхний затвор, 3-шлюзная камера, 4-нижний затвор,5-труба для аварийного выброса ваграночных газов,6-патрубок для отбора ваграночный газов,7-шахта, 8-огнеупорн. Футеровка, 9-водяная рубашка,10-воздушн.коллектор,11-фурма,12-летка,13-копельник,14-охлажд.лоток.  Мат-л просыпаются в шлюзов.камеру,затем в печь. По высоте шахты сущ.след.зоны:1-подогрев мат-ла до 1000 С, разложение карбонатов, при t 600 С начин.разлаг.доломит. 2-зона плавления, расположена над холостой коксовой колоши,кот.служит для равномерн.распред.продуктов горения по сечению печи и для фильтрации. Плавление мат-в происходит в разное время. В этой зоне t поддерж.за счет сжигания кокса. Воздух подогретый до 400-600 С подается в нижнюю часть вагранки через фурло кокс сгорает. 3-редукционная,распол.в печи там где заканч.кислород,необх.для поддерж.процесса горения,чем больше угл.газа перейдет в СО, тем ниже КПД вагранки.Размер зоны зависит от реакц.способности кокса.4-кислор.зона,осущ.процесс горения кокса,здесь развивается t до 1500 С,5-зона распол.ниже фуменного полса,здесь кислород отсутствует. Расплав пост.в копельник,далее подается в центрофугу,куда также под.воздух с давл.0.8-0.5мПа. Диск разбрызг.состав в виде капель,кот.вытягиваются в волокна. Их подают в камеру волокноохлаждения,где имеется перфориров.конвейер,через его ленту просасывают воздух для осаждения волокон.Темп-ра волокон на выходе 40 С,далее они направ.в камеру терм.обработки,она разбита на 4 зоны. 1,2-зона сушки, 3,4-терм.обработки-сюда подаются дым.газы с t 200 С.Далее минераловатный ковер подпрессовыв.и разрезается в час до 2.5м р-ва обрабат.центробежно-дутьевым методом. На 1тр-ва-480кг мин.волокна. Так же использ.центробежно-волковый способ. 1 |