стекло. 14. Стекло и его классификация. Виды стеклоизделий, выпускаемых промышленностью, назначение отдельных видов

Скачать 2.56 Mb. Скачать 2.56 Mb.

|

|

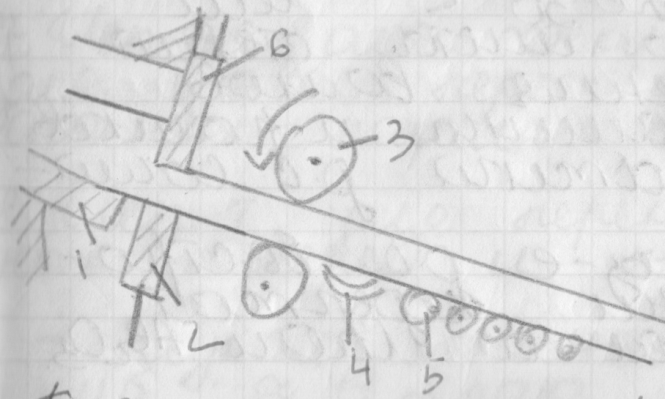

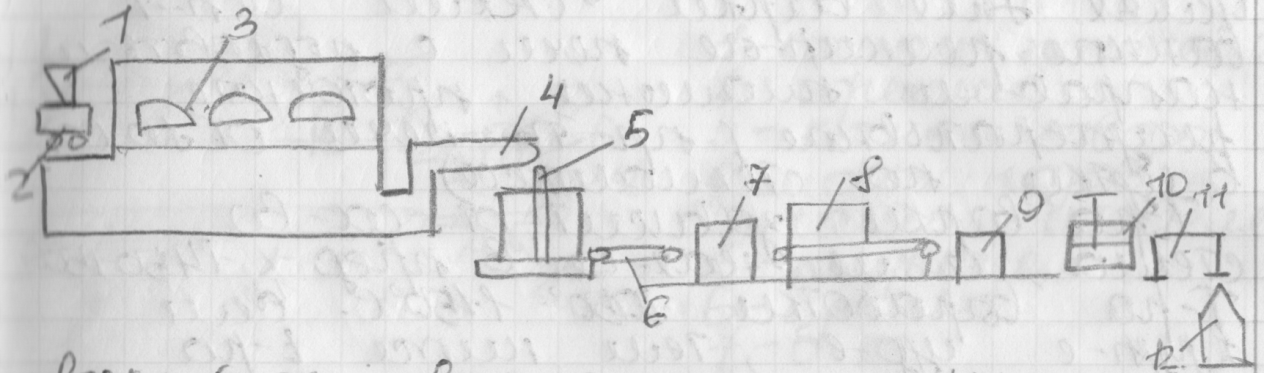

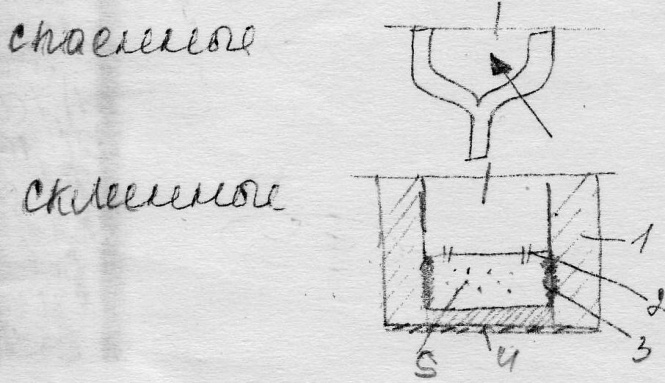

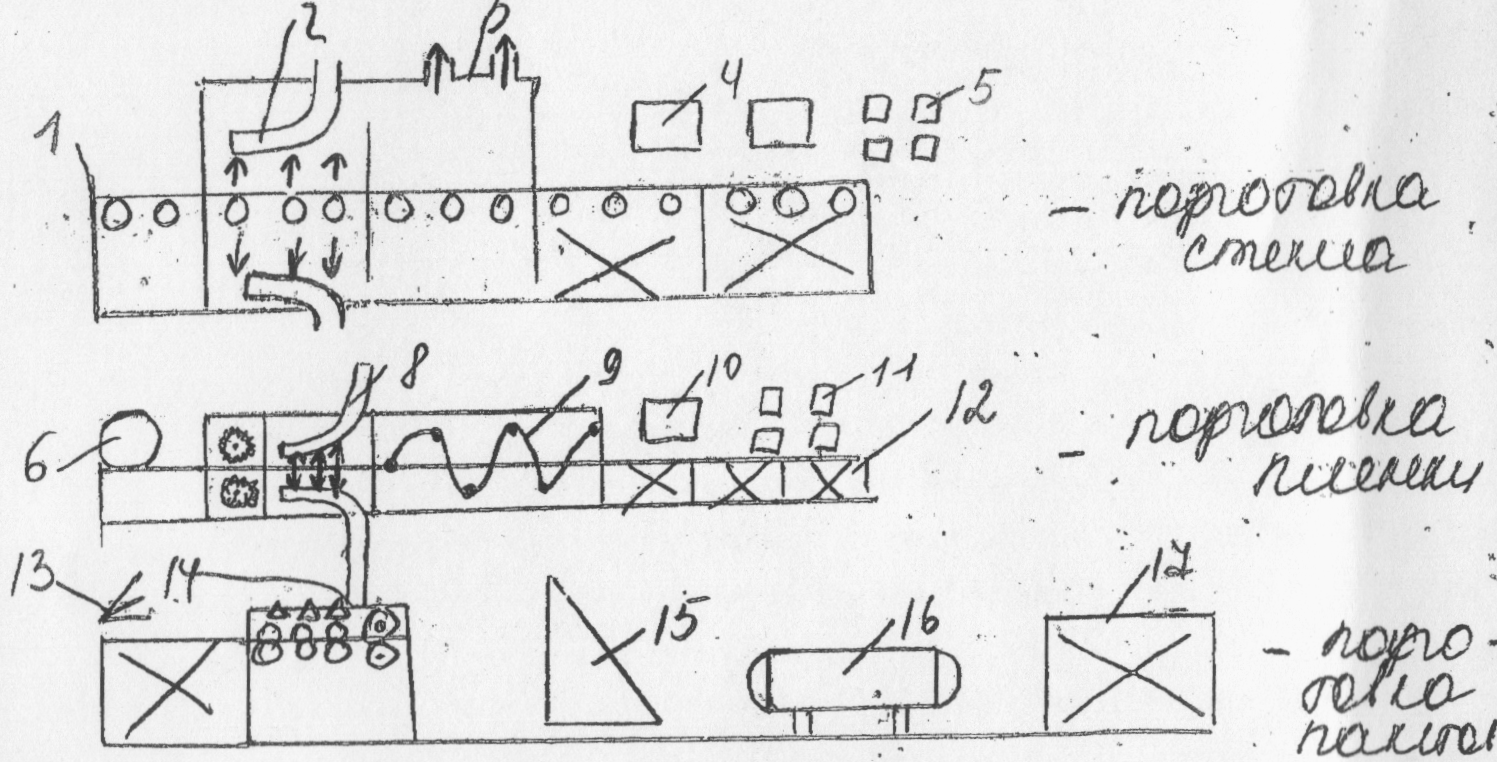

19.Технология и оборудование производства армированного и узорчатого стекла. Способы окрашивания стекла и стеклоизделий. Оборудование для производства армированного и узорчатого стекла методом проката. Технолог.процессы и оборуд.в пр-ве армиров.стекла. Армир.назыв.стекло, имеющее внутри листа параллельно его поверхности металич.сетку.Осн.техн.хар-ки опред. ГОСТ 7481:1)армир.стекло может быть цветным(закраска в массе) и бесветным.2)сетка должна быть распоожена по всему листу на расстоянии не менее 1.5мм от поверхности стекла3)разнотолщинность армир.стекла не должна превышать 1 мм при замере на одном листе4) поверхности листов армир.стекла могут быть кованными или одна из поверхностей может иметь неровностит в виде незначительных складок(отпечатки армир.сетки)5) светопропускнаие армир.стекла не ниже 65% из расчета на номинальную толщину стекла(5.5мм)6)это безопасное стекло7)использ.для остекления фонарей,устр-ва перегородок пожаро-опасных помещений, для перекрытия стеклянных галерей и пассажей. Отриц.качество:низкая механич.рпрочность на изгиб, примерно в 2 раза ниже обычного стекал(из-за сетки). При армир.стекла использ.металич.сетки разных форм. Материал сетки играет важную роль,т.к. определяет качество. В основном применяют сетки из малоуглеродистой стали (диаметр 0,35-0,45мм). Наилучшей считается сетка с алюмин.покрытием. Требования к сетке:1)не должна окисляться при t 970.2)должна быть мягкой3)легко отрывается от ленты армир.стекла. Формуют армир.стекло также как и узорчатое. Сетку располаг.над или под прокатной машиной. Сетка огибает водоохлаждающее приспособление,располож.перед волками и погружается в стекломассу. Для устранения неровностей на поверхности ленты стекла за прокатными волками расположен укатывающий валик.Чтобы сетка не окислялась и не образовывалось окаливание, располагают охлаждаемый водой кран. Скорость формования:для 5мм стекла – 160 м/ч, 3мм – 210-230м/ч. Технолог.процессы и оборуд.в пр-ве узорчатого стекла. Узорчатое стекло изготавливается способом прокатки листового стекла с рельефным рисунком на одной или обеих сторонах. ОАО Гродненский стеклозавод – единственный в РБ. Произв.мощности предпр-я по пр-ву прокатного стекла примерно 1.3млн.кв.м в год. Предпр-я экспортируют свою прод.в 7 стран ,в том числе РФ И Украина. Объем экспорта 6.2млн.долл.Доля экспорта в объеме пр-ва 43.8%. Узорчатое стекло выпускается в соотв.с ГОСТ 5533. Технич.требования:1)листы стекла должны иметь прямоугольную форму,разность длин диагоналей листов стекла 1 сорта не должна превышать 5 мм,листов 2 сорта 7мм.2)стекло должно быть отожженным.В-на остаточных внутр.напряжений ебсцветного стекла не должна быть более 100нм/см. 3)водостойкость не ниже 4 гидравлич.класса. 4) стекло должно пропускать и рассеивать световой коэффициент общего светопропускания бесцветного стекла,имеющего узор,на одной стороне листа не менее 0,75, имеющего узор не более 0.70. Стекло выпускают бесцветное и окрашенное (оксид кальция-синий, оксид магния-фиолетовый,оксид купрума-голубой). Изготавл.методом проката или же выпускают листовое утолщенное стекло с толщиной до 15мм, армир.профилир-ое,коврово-мозаичные плитки. Использ.стекла след.состава (для пр-ва методом проката): оксид Si-75,5%, оксид Al-0/8-1%, оксид Na – 13.1-13.8, оксид Ca-8.4-8.9%, оскид Mg -3.4-3.6%. Схема непрерывного проката листового стекла  1-сливной брус,2-лоток,3-прокатные вальцы, 4-металич.плита, 5-ролики, 6-шибер. Бывают использ.регениративные печи с поперечным и подковообразным направлением пламени. Темп-ра формования 1100-1200 в зав-ти от ассортимента.Это выше др.темп-р. Эти печи отличаются малой выработочной частью. Нет необход.охлаждать массу до низких темп-р. Принцип формования:стекломасса из студочной части (врыботочной) по сливному брусу пермещается в приемный лток прокатной машины. Кол-во массы регулируется шибером 6. Стокломасса прокатывется м/у валками и формуется в ленту стекла.Валки изготавливаются из жаропрочной стали и на их поверхности может быть нанесен рельефный рисунок. За валками идет метал.плита, а отформов.лента охлаждается там до темп-ры равной 850. Далее идет по роликовому конвейеру в печь отжига. Сверху идет резка стекла, поэтому нижний ролик должен быть рельефным. Чтобы сохранить рельефную поверхность отжига стекла с рельефом на 20-30 С меньше чем t обжига сырого листа. Скорость движения валков прокатной машины и роликов конвейера печи обжига должны быть согласованы. 20.Технология и оборудование производства стеклянных блоков. Капельные питатели стеклоформующих машин. Оборудование для прессования стеклянных изделий. Печи отжига штучных изделий. Стеклянные блоки получают путем свариванию двух заготовок. Заготовки назыв.полублоками. Внутри блока образуется вакуумированная полость,именно она определяет специфич.св-ва стеклянных блоков. Наружная поверхность может быть гладкой или рельефной. На внутр.поверхности полублоков выпресовывают линзы,ребра или призмы. Делают для того,чтобы свет через стеклянные блоки рассеивался. Стекл.блоки бываю разл.формы. Они могут быть квадратными,прямоугольными,угловыми и радиальными. Потехн.пока-лям: светорассеивающие, светонаправляющие, теплопоглощаеющие, не рассеивающие свет, декоративные. По конструкции: однокамерные и многокамерные. Стекл.юлоки выпускают разл.размеров. Наиболее распространены квадр.блоки размером 194*194, 244*244, 298*298. Толщина блока может быть 60 или 98мм. Механич.св-ва очень высокие,т.к. стекл.блоки явл.толстостенными. Они предназн.для заполнения стекл.проемов,их применяют в вертик.ограждениях, а также для создания светопрозрачных перекрытий. Стекл.блоки обладают хорошим светопропусканием. Они рассеивают примерно 50% проходящего через них света. Светопропускание сост.40-75%. Такие изделия можно использ.для создания мягкого равномерного освещения. Стекл.блоки применяют для остекления помещений с повышенной влажностью. Физико-механ.св-ва: 1)коэф-т теплопроводности 0.42 Вт/м*к 2)тепловое сопротивление 0.25кв.м*к/Вт.3) термостойкость 40-50 С 4) прочность на сжатие по лицевой поверхности примерно 2000 кн/кв.м.5) огнестойкий материал. Стеклянные блоки выпускают на поточно-конвейерных машинах.  1-бункер шихты, 2- загрузчик шихты, 3-стекловарная печь, 4-питатель(фидер), 5-стеклоформующий аппарат(автоматич.пресс), 6-конвейер пластинчатый, 7-установка для сварки блоков,8-печь отжига, 9- установка для контроля качества отжига стекл.блоков, 10-конвейер люлечный, 11-сортировка и упоковка, 12-склад готовой прод. Объем пр-ва линий доходит 3-5млн.изделий в год. В РБ выпускают стекл.блоки в Гродно. Технологич.процесс пр-ва стекл.блоков полностью автоматизир. Этот процесс закл.в прессовании 2-х половин стекл.блоков,их свариванием и отжига в конвейерной печи. Для пр-ва стекл.блоков использ.след.типовой состав стекла,масс.%: оксид Si-745%, оксид Al-0.82%, оксид Ca- 5.34%, оксид Mg-3.34%, оксид Na-15.42%, оксид Fe – 0.1%(примеси). Для лучшего осветления использ.оксид мышьяка-до 0.15%, силена и кобальта-0.01% и 0.002%, сульфат Na – 2%. Стекл.блоки могут быть окрашенные и неокрашенные. Окр-е может выполняться разными способами,напр.:1)введение красителя в стекломассу, краситель может вводиться вместе с шихтой или через канал питателя.2) нанесение на внутр.пов-ть стекл.блоков оксидно-метал.пленки(после формования). 3)выполнение внутр.перегородки из цветного стекла. Удельный объем стекломассы 1200-1500 кг/кв.м варочной части печи. Глубина бассейна 0.7-1.2м, выработочной части 0.6м. Использ.проточные печи,варка идет при t=1450 С, в выраб.части t=1200-1250 C. Формуют изделия при t=1050-1150 C, t формования определяется стекла и размером формуемогоизделия. Подачу стекломассы осущ.с пом. питателя(фидера). 21.Технология и оборудование производства стеклопакетов. Машины для резки, отломки и обработки кромок стекла. Технологические линии производства стеклопакетов. Стеклопакет – изделие из двух или более плоских листов стекла, склеенных м/у собой по контуру с образованием герметичных полости, заполн-ой воздухом или др газом. ГОСТ 24866 – изготовл-ие стеклопакетов. В соот-ии с ГОСТом все стеклопакеты делят на: - одно, - двух, -трехкамерные. Камера может быть заполн-на: - осушенным воздухом, - инертным газом, - SF6. В зависим-ти от назначения: - общего назначения, - строит-ые со спец-ми св-ми (ударостойкие, марозостойкие, шумозащитные, энергосберегающие). К стеклопакетам предъявл-ся требования по геомет-им размерам (не рекоменд-ся р-р менее 300*300 мм или р-ром более 90*3000*3000 мм). Технические требования общего назначения: - сопротивление теплопередачи должно быть не меньше 0,32-0,44; - коэф-нт направл-ого светопропускания 72-80%; - звукоизоляция не менее 25-27 децебелл; - точка росы (темп-ра образ-ия воды) 45 0С. 70% - тепла теряется за счет излучения, 15% - конвенция, 15% - теплопроводность. Теплопроводность воздуха =0,03 Вт/м*к. Тепло-проводность стекла =0,8 Вт/м*к. Дистанц-ая рамка из 240 Вт/м*к Аl. Тепло теряет ч/з рамку «мостик холода». Группы стекл-ов: - склеенные, -сваренные, - спаенные (не исп-ся).  1- стекло листовое, 2 – дистанц-ая рамка (из Аl), 3 – нетверд-ий герметик, 4 – тверд-ий герметик, 5 – адсорбент. Тепловое сопр-ние = толщина образца / теплопроводность. Направления развития: - исп-ие низкоэмиссионных стекол (пропускают мало тепла), - исп-ие спец-ого состава газов для запол-ия стеклопакетов с низкой теплопроводностью, - Аl рамки меняют на пластиковые или стальные рамки с меньшей теплопроводностью, - исп-ие новых технологий (термопластические связующие). Технол-ий процесс: 1) подготовка дистанционной рамки, 2) подготовка стекла, 3) сборка стеклопакета, 4) прессование, 5) наполн-ие стеклопакета сухим воздухом или инертн-ыми газами, 6) упаковка и сортировка. Мат-лы для изгот-ия стеклопакет: - листовое стекло марок М0, М1; – адсорбенты, циалиты – облад-ют избирательной поглоща-ющей спос-тью. Поглащают только молекулы H2O. Р-р поры должен быть меньше 3 ангстрен 10-10м. (р-р молекулы воды 2,7 ангстрен). При исп-ии циалитов конд-т образ-ся 64 0С. Можно применять силикагем. Наполнители: сухой воздух, Ar, Kr (инертные газы). Kr в 3-4 раза лучше, чем Ar (теплозащ. св-ва). Для улучшения звукоизол-ых св-в – SF6 (вводят вместе с Ar). Пакет должен быть долговечным и обеспеч-ть св-ва в теч-ии 20 лет. Это обеспеч-ся исп-ем герметика. Применяют твердеющие и нетверд-ие герметики. Нетверд-ие предназ-ны для склеивания стеклопакета и для защиты внутр-ей камеры от водяных паров. Примен-ся герметики из полиизобутиленовой массы. Тверд-ие герметики придают прочность стеклоп-ам. Должен быть устойчив к внешним формам: t (морозоустойчивость), устойчив к действию влаги, должен обладать хорошей адгезией к Ме и стеклу. Применяют полисульфидные, силиконовые и тиалоновые герметики. Зазор м/у стеклами от 8 до 20 мм. Если больше 3 см, то усиление теплопередачи за счет конвекцион-ого движения воздуха. Около холодной стороны – воздух движется вниз, около горячей – вверх. Разница давлений, если > 3 см, то напряж-ие будут сопоставляться с прочностью стекла и оно может разрушаться при измен-ии Ратм. Механ-ая прочность стеклопакета в 1,5 раза болше прочности обычных листов стекла за счет констр-ции. Для изгот-ия стеклопакетов следует исп-ть стекла без внешних дефектов, желательно применять стекла с обработ-ми гранями. В пр-ве исп-ют поточно-конвеерные линии, позвол-ие выпускать за сутки от 1000 до 2000 м2 стеклоизделий. Один пакет изгот-ся из 40 до 90 с. В технол-ой линии устан-ся 1 или 2 экструдера, кот-ые наносят герметик. Стекло, кот подается в техн. линию вырезается по лекалу, затем стекло моют и сушат. Осущ-т на гориз-ом конвейере, затем перекид-ся в вертик-ое положение и форм-ся стеклопакет. Дистанц-ая рамка. Аl профиль разрушают по шкалам. Концы профиля закрываются, предвар-но заполн-ся адсорбентом и свариваются. Готовая рамка подается на этап форм-ия стекл-тов. Наносят герметики (3-4 мм). Прессуют в горизонт-ой плоскости на прессах, затем внутрь пакета вводится газ (70% от объема камеры). 22.Технология и оборудование производства закаленного листового стекла. Установки для закалки стекла. Обдувочные камеры. Закаленное стекло представляет собой стекло, подвергнутое специ альной термической обработке — закалке, в результате которой в объ еме стекла возникают равномерно распределенные внутренние напря жения, повышающие механическую прочность стекла и обеспечивающие особый (безопасный) характер его разрушения 1. Промышленные закаленные стекла могут быть различных составов, цвета, формы и размеров — в зависимости от их назначения. Закален ное стекло широко используется в условиях, требующих сочетания по вышенной механической прочности со сравнительно малой массой, по вышенной термостойкостью и относительной безопасностью при разру шении: для остекления скоростного авиационного, автомобильного, железнодорожного и другого транспорта, для изготовления конструкци онных и монтажных элементов в приборо- и машиностроении, строи тельстве, для получения упрочненной сортовой посуды, защитных очков, светофильтров и т. д.Закаленное листовое стекло получают двух видов — плоское и гнутое. Последнее в свою очередь может иметь постоянную (одинарную) или переменную кривизну.Наиболее широко для закалки используют стекла толщиной 4,5— 6,5 мм, применяемые на транспорте (в первую очередь — автомобиль ном). Однако в ряде других областей техники (приборостроение, авиа ция, строительство) возникает потребность в стеклах как значительно меньшей (до 2,5 мм), так и большей (до 17 мм) толщины.Главным свойством закаленного стек ла, отличающим его от отожженного, является повышенная механичес кая прочность. При степени закалки, достигаемой в промышленных ус ловиях,предел прочности стекла при изгибе достигает 250 МПа, т. е. более чем в 5 раз выше, чем у отожженного стекла. При этом упругость закаленного стекла, характеризуемая стрелой прогиба, возрастает в 4—5 раз. Работа разрушения закаленного стекла при испытании на удар возрастает в 8 раз: при толщине 5 мм оно выдерживает удар стальным шаром массой 800 г с высоты более 1200 мм, в то время как отожжен ное — только с высоты около 150 мм.Отличительной особенностью закаленного стекла является «без опасный» характер его разрушения —с образованием мелких осколков с тупыми нережущими краями.Увеличение механической прочности обусловливает повышение тер мостойкости стекла (с 60—70 до 175°С), а структурные особенности, вызванные спецификой термической обработки, — увеличение (в 2—3 раза) электропроводности, незначительный рост ТКЛР и небольшое снижение плотности.Оптические свойства стекла (светопропускание, светостойкость), а также такие теплофизические эксплуатационные свойства, как тепло стойкость и морозостойкость, после закаливания практически не изме няются.Закаленное стекло характеризуется стабильностью свойств при дли тельной его эксплуатации в обычных условиях (от — 60 до 150°С).Механические свойства и термостойкость закаленного стекла зави сят от степени закалки.В связи с этим важное значение при производстве закаленного стек ла приобретает правильный выбор условий его термической обработки (нагрева и охлаждения), определяющих степень закалки стекла.Важнейшими технологическими параметрами закал ки являются скорость нагрева стекла, максимальная температура нагре ва (температура закалки), интенсивность и равномерность охлаждения. Технология закаленного стекла включа ет следующие основные стадии: подготовку стекла, термообработку (закалку) на уста новках, состоящих из печи для нагрева стекла и обдувочного устройства для его охлаждения, контроль качества продукции. Изготовление гнутого стекла включает еще одну технологическую операцию, предшест вующую охлаждению стекла: моллирование или гнутье методом прессования для прида ния требуемой формы. Все способы производства закаленного стекла в зависимости от положения листов при закалке могут быть разделены на вер тикальные и горизонтальные. Первые широ ко используются для производства стекол широкого ассортимента, плоских и гнутых. Основным их недостатком является отсутст вие полной автоматизации. Более прогрес сивные горизонтальные способы позволяют полностью автоматизировать технологичес кий процесс, расширить ассортимент изде лий как по толщине, так и по габаритам, повысить их качество.При подготовке стекла, осуществляемой на технологической линии производства за готовок проводится вырезка фигурных заготовок, обработка кромки ли стов, мойка и сушка стекла, контроль качества. Стекло не должно содержать видимых пороков (свилей, шлиров, крупных пузырей) или царапин, вызывающих разрушение стек ла при закалке вследствие возникновения местных напряжений. Вся механическая обработка стекла проводится до его закалки, пос ле которой возможна лишь слабая обточка краев для устранения сле дов (деформации) от зажимов, так как при значительных повреждени ях поверхности или краев закаленное стекло разрушается. 23.Технология и оборудование производства многослойного стекла (триплекса). Оборудование для моллирования, подпрессовки и автоклавной обработки стекла. Стекло триплекс предст. собой трёхслойное изделие, сост. из двух листов силикатного стекла, склеенных м/у собой по всей поверхности пленкой из органич. в-ва. В качестве органического в-ва используют бутафоль. Она отличается прозрачностью, морозостойкостью, влагостойкостью.Основным свойством триплекса явл. то, что при разрушении он не образует острые режущие куски стекла.Применяют триплекс для остекления средств транспорта, для остекления наблюдательных кабин и т.д. Классификация триплекса:1. По ф-ме пов-ти:-плоские;-гнутые. 2.По обработки пов-ти: -с полированной;- с не полированной. 3.По ф-ме контура:- с прямыми краями; - сложной ф-мы. 4.По толщине: -утоненные (до 5 мм толщиной); -нормальные (5-6 мм); утолщенные ( более 6). 5.По цветности и лучепоглащению:-бесцветные; -с затемненной полосой; - теплозащитные.Св-ва триплекса:1.способно выдерживать падение шара m=700г с высоты 1м.2.обладают прозрачностью не менее 84%.3.без потери прозрачности способны выдерживать облучение ртутно-кварцевой лампой в течении 24 часов.4.не теряют своих свойств при выдерживании в течении 48 часов в темостате при t=600 C.Технология изготовления триплекса. Основные операции:1.подготовка стекла. 2.подготовка пленки. 3. подготовка пачек к автоклавной обработке. 4. автоклавная обработка и отделка стекла.1-подача заготовок стекла,2-литье стекла,3-сушка,4-резка стекла, 5-раскрой стекла по шаблонам и контроль качества,6-размотка рулона пленки, 7-очистка щетками, 8-литье,9 –сушка воздухом и нормализация, 10-резка полотна,11—раскрой полотна по форматам, 12-контроль качества,13-складывание 2-хстекол и пленки в пакет,14-сжатие и нагрев пакета, 15-складирование пакетов, 16-автоклавная обработка(прессование), 17-механич.обработка и контроль качества.Стекло с камнями и разнотолщинностью не пригодно для триплекса. При прессовании оно разрушается. Нельзя ипольз.волнистое стекло,т.к искажение изображения через стекло, может разр-ся при прессов.Стекло должно быть хорошо отожжено,т.к. в процессе технолог.обработки оно неоднократно наргеваетсяи И как следствие плохо отожженное разр-ся.Отобранное стекло обрабатыв.на моечно-сушильном конвейере. Стекла в нач.обезжиривают,протирая его щеткой,смоченной в 1% р-ре соды. Могут быть использ.разл.порошки(Тайд). После стекло опаласкивают проточной водой(t=20C). Затем стекло проходит через горячие протирочные барабаны и сушится теплым воздухом(t=40 C). Раскрой стекла осущ.под капирку ан автомат.станках. Пленку готовят след.обр.:рулон с пленкой разматывают и подают в мочено-сушильный конвейер(ширина пленки 1.5м). В перв.секции конвейера пленка очищается щеткой. На послед.стадии ее омывают водой. В перв.секции t воды =30-40 С, в послед. 10 С. Затем пленку отжимают и сушат при t 60 С в теч.30мин.Подготовку пакетов осущ.на конвейерах визитажа. Собирают пакеты в цехах при t 14-15 C, в цехах поддерж.избыт.давление,как следств.стирильные цеха. Поверх-ть стекла перед пакетированием протирают спиртом. Заготовка пленки больше заготовки стекла на 3-4мм. Собранные пакеты подают в печь предвар.нагрева. Пакеты разогревают до t 60-100 С. Темп-ра внутри печи 200 С. После прогретые пакеты пропускают м/у 2-х валков. Касс следств.подпрессовывают. Отпресс.пакеты ставят в пирамиды и направляют для оконч.процессов в автоклав. Там обработки проводятся 1.5мПа и t 100 С. На прев.стадии(около 30мин) в автоклаве подним.t до 100 С. После в теч.30мин.идет нагрев до 150 С. Повыш-ся давление до 15 атм. После 10мин выдержки изднелия охлаждают. После автокл.обработки обраб.кромки стекла. После упаков.и отпр.на склад.Данный технол.подход исп.для плоского стекла. Если изгот.гнутое стекло,то одной из стадий явл.моллирование. Гнутые:искусств.(для прид.форм стеклу применяют внешн.воздеств.) и есстеств.(применяют нужн.форму под собств.весом).Техн.схема пр-ва моллир.стекла:1)входной контроль исх.мат-лов,2)вырезка заготовок для гнутых изд.,выборочный контроль геометр.размеров и качества заготовок,3)притупление кромок стекла,4)мойка и сушка стекла,5)сборка пакетов(без пленки,чтобы стекла не склеив.во премя молир.их пересып.тальком,6)моллиров.осущ.в 4 печах. Изделия уллад.на те рамы,профиль кот.повторяет профиль буд.изделий,и помещают в печь(изд.нагревают до t 100-150 С). Стекло размягчается и принимает требуем.форму. В печах моллиров.изделия также обжигают,7) пакеты разбир-т,мойка и сушка стекол.  |