АНАЛИЗ ЗАГОТОВКИ. Сравнительный анализ и расчет заготовок из проката, штамповки и отливки

Скачать 131.5 Kb. Скачать 131.5 Kb.

|

|

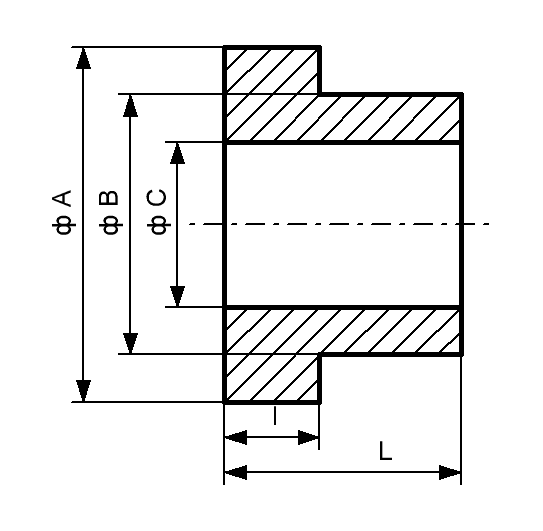

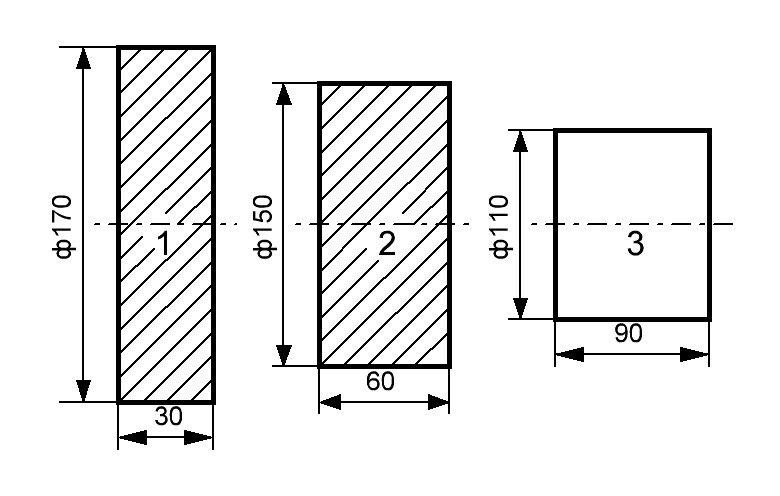

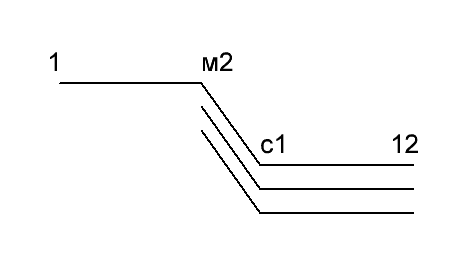

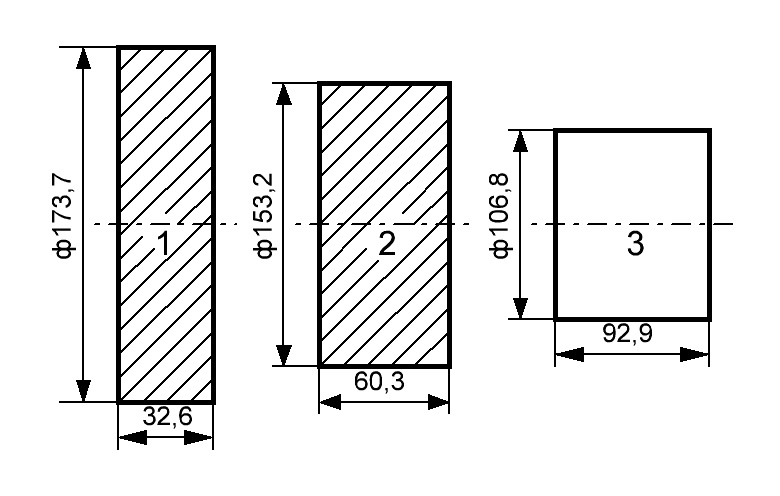

Сравнительный анализ и расчет заготовок из проката, штамповки и отливки. Цель работы : Научится выбирать рациональный метод получения заготовок и определять исполнительные размеры заготовок.  Дано : Эскиз детали шестерня. А = 170 мм. В =150 мм. С = 110 мм. l = 30 мм. L = 90 мм. Материал стали - Ст. 50. 1. Определяем массу детали. Для удобства расчета разбиваем деталь на 3 фигуры  Формула для расчета масс :  , ,где lф – длина по фигуре, мм. ; γ = 0,00781 г/мм ³ - удельный вес стали 50. Определяем детали шестерни :    mд = m1 + m2 - m3 = 5,3 + 8,2 – 6,6 = 6,9 кг. 2. Расчет заготовки из проката по ГОСТ 2590 - 88. Устанавливаем тех .процесс обработки шестерни. 0,5 – токарная черновая. 10 – токарная чистовая. 15 – термическая обработка (ТО). 20 – шлифовка чистовая . 25 – контроль . За основу расчета принимает максимальный диаметр А=170 мм. Определяем припуск на обработку по диаметру [Добрыднев, стр.42,табл. 3.12] 6,0 2,0 0,5 2z = 8,5 мм. Определяем диаметр заготовки из проката : Dпр =А + 2z =170 +8,5 =178,5 мм. Выбираем размеры проката по ГОСТ 2590 - 88. Исходя из таблицы принимаем диаметр 180 мм. Определяем припуск на подрезку торцов [Добрыднев, стр.40,табл. 3.12] Zпр = 1мм. Определяем длину заготовки из проката : Lпрок. = L + Zпр = 90 + 1 = 91мм. Определяем массу заготовки из проката :  Определяем коэффициент использования материала для проката :  . .3. Расчет заготовки штамповки по ГОСТ 7505 - 89. Для определения припусков необходимо выбрать исходный индекс заготовки. Технические характеристики заготовки по ГОСТ 7505 - 89 [Прил. 1, стр.28] Класс точности – 1. Группа – стали М2 (ГОСТ 7505 -89, Прил. 1, стр.28). Степень сложности – С1. Определяем исходный индекс заготовки.  Выбираем исходный индекс 12. Припуск для диаметра А - 3,7 . DАштамп.= 170 + 3,7 = 173,7 мм. Припуск для диаметра В - 3,2 . DВштамп.= 150 + 3,2 = 153,2 мм. Припуск для диаметра А – 3,2 . DСштамп.= 110 - 3,2 = 106,8 мм. Определяем припуски на длины по 12 исходному индексу : Припуск для длины l = 2,6 мм . L1= 30 + 2,6 = 32,6 мм. Припуск для длины L2 = 2,9 мм . L2= 90 + 2,9 = 92,9 мм. Проставляем размеры на фигурах заготовки штамповки .  Определяем массу заготовки штамповки :    mд = m1 + m2 - m3 = 6 + 8,6 – 6,5 = 8,1 кг. Определяем коэффициент использования материала при штамповке :  . .2. Расчет заготовки из отливки по ГОСТ 2000 - 09. Определяем допустимые отклонения на размеры заготовки [Добрыднев, стр.29,табл. 3.3] Для второго класса точности припуск на диаметр А составит – 1 мм. Для второго класса точности припуск на диаметр В составит – 1 мм. Для второго класса точности припуск на диаметр Ссоставит – 0,8 мм. Припуск для длины l = 0,5 мм . Припуск для длины L = 0,8 мм. Определяем диаметр и длину отливки . DАотливки.= 170 + 1 = 171 мм. DВотливки.= 150 + 1 = 151 мм. DСотливки.= 110 - 0,8 = 109,2 мм. l =30 + 0,5 =30,5 мм . L = 90 + 0,8 = 90,8 мм. Определяем массу заготовки отливки :    mд = m1 + m2 - m3 = 5,5 + 8,4 – 6,6 = 7,3 кг. Определяем коэффициент использования материала при отливке :  . .Вывод. В данной работе мы показали как рассчитать припуск ( по диаметру и торцам) на данную деталь типа шестерня , выполнили расчет массы детали, массы проката ( заготовки ). Провели сравнительный анализ и расчет заготовок из про-ката , штамповки и отливки, который показал, что заготовка из отливки эконо-мически выгоднее, чем заготовки полученные из проката и штамповки. |