ФЛотация.Диплом.начало ( pH метры). Диплом1. 1Анализ технологического процесса 4 1 Характеристика предприятия 4

Скачать 1.93 Mb. Скачать 1.93 Mb.

|

|

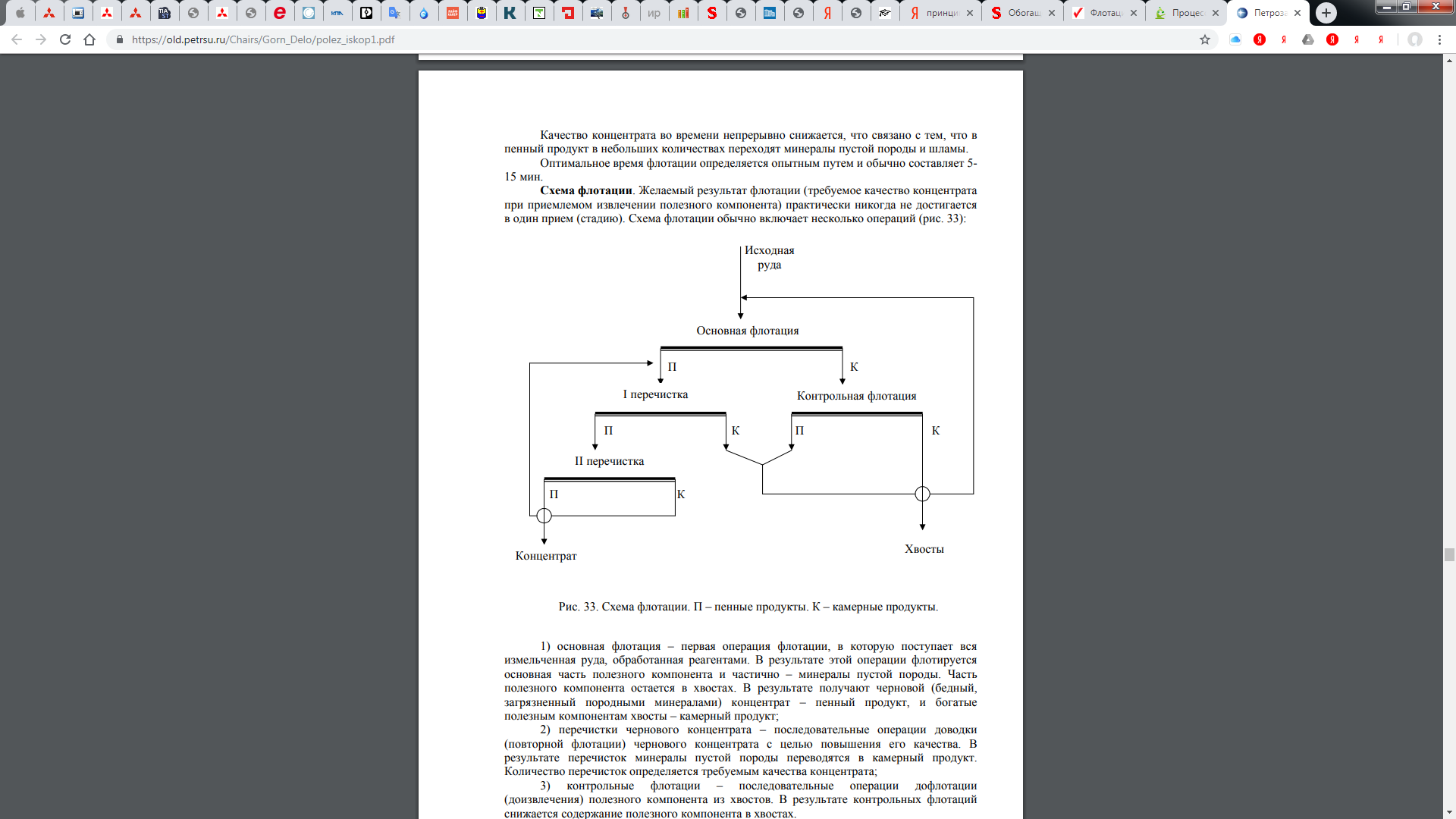

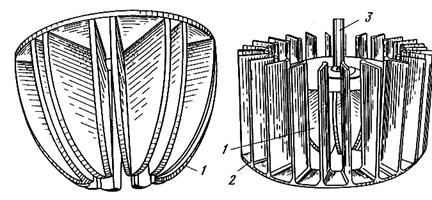

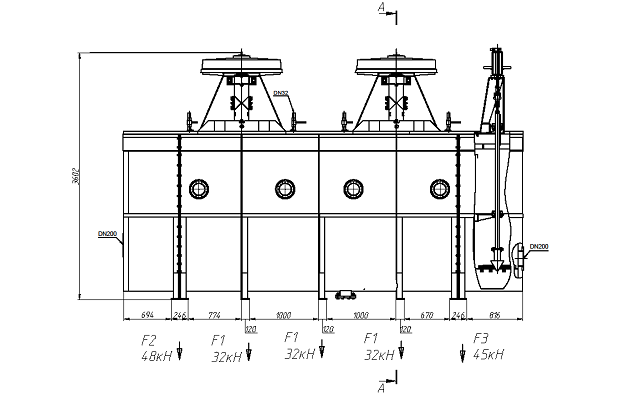

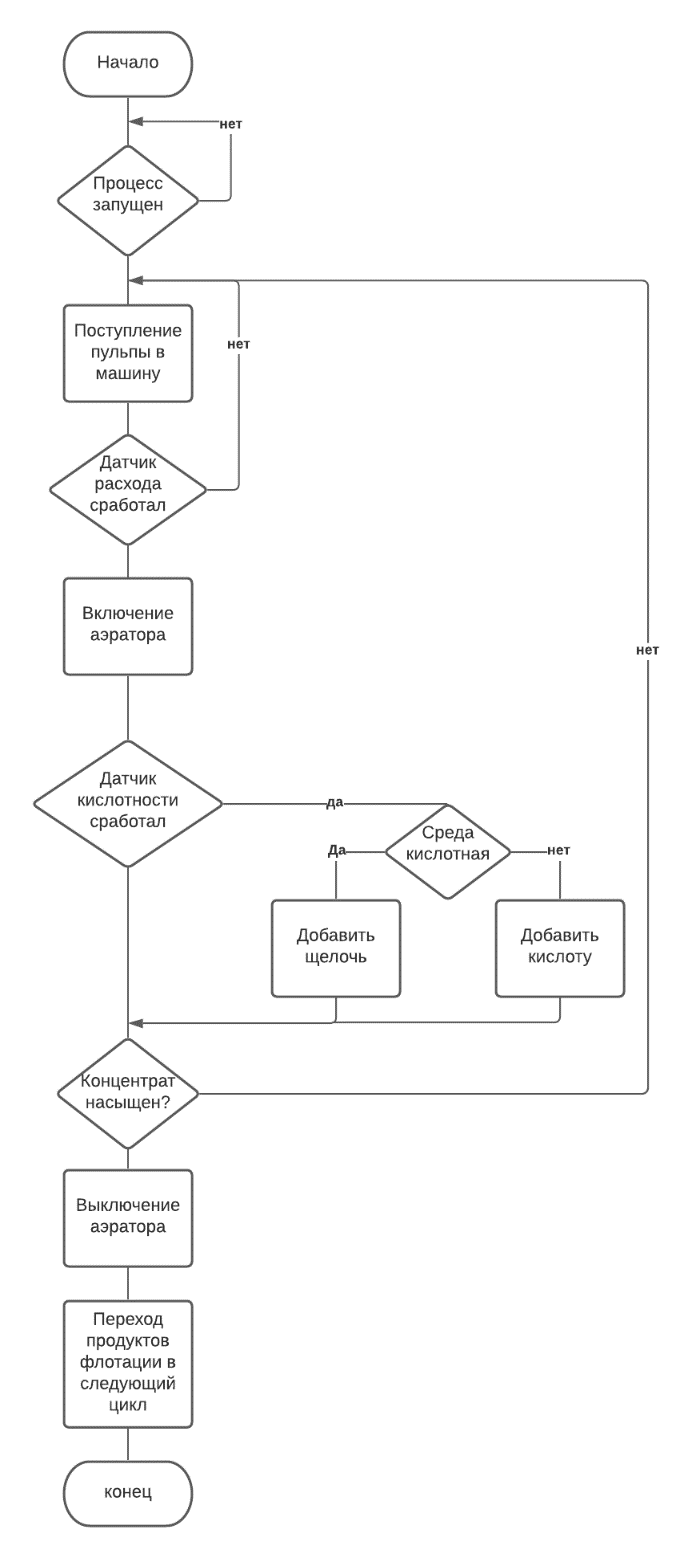

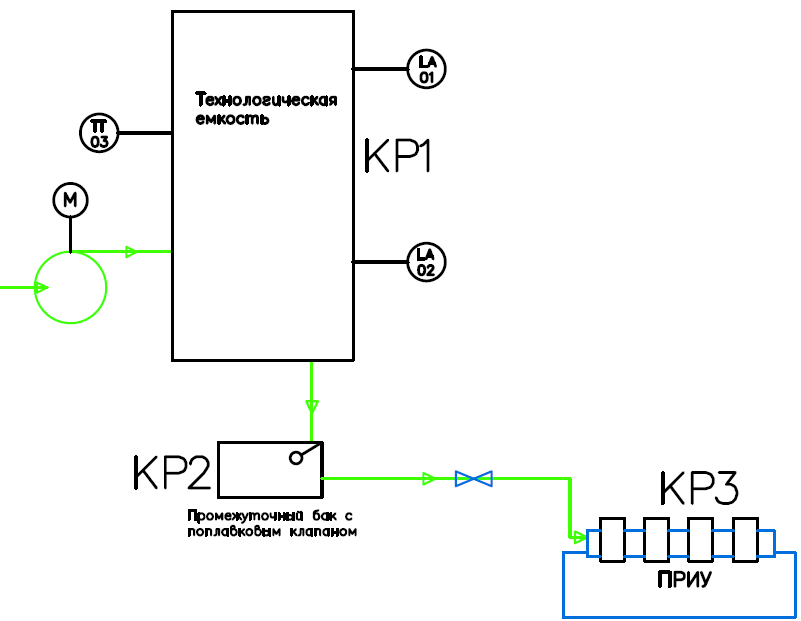

Содержание Введение 3 1Анализ технологического процесса 4 1.1 Характеристика предприятия 4 1.2 Технологический процесс 4 1.2.1 Автоматизация флотационной машины 7 1.2.2 Влияние pH на флотацию 7 1.2.3 Окислительно-восстановительный потенциал 8 1.2.4 Дозирование реагентов 8 1.3 Используемое оборудование 9 1.3.1 Описание флотомашины ФМ-8УМ. 9 1.3.2 Различные рН-метры. 12 6. Виды оборудования дозирования 16 7. Автоматизация дозирование реагентов 20 7.1 Контроль уровня реагентов в емкости (КР1) 20 7.2 Контроль уровня реагентов в емкости (КР2) 20 7.3 Контроль регулирования подачи реагента во флотацию(КР3) 20 Литература 23 ВведениеДанная преддипломная практика дает возможности для развития профессиональных навыков в понимании процессов автоматизации на действительных производствах и различных сферах предприятий. Задачами практики является понимание процессов работы оборудований, нахождения взаимосвязей с теоретическими знаниями, получаемыми в университете, к действительным навыками, полученным при разработке и внедрении студента в реальные условия для работы. В результате практики было необходимо иметь представление о средствах и системах автоматизации, а также понимать реальные возможности и особенности применения компьютерных технологий, знать тенденции их развития и совершенствования. Анализ технологического процесса1.1 Характеристика предприятияЖайре́мский горно-обогатительный комбинат – казахстанское предприятие-производитель полиметаллического и марганцевого сырья, градообразующее предприятие посёлка Жайрем, города Каражал, Карагандинской области. Один из основных производителей марганцевого концентрата Казахстана, входит в тройку крупнейших компаний горно-добывающей сферы области. Офис компании расположен в городе Караганде. Принадлежит горно-металлургической компании «Казцинк», подконтрольной транснациональной группе Glencore. Полиметаллическое месторождение «Жайрем» является одним из самых больших участков полиметаллических руд в Казахстане, имеющим богатые запасы цинковосвинцовых, баритполиметаллических, а также железомарганцевых руд. Специалисты «Казцинка» разработали собственную технологию обогащения окисленной свинцовой руды, добываемой на месторождении «Ушкатын-3», которое входит в состав Жайремского ГОКа. В настоящее время идет подготовка к промышленному освоению перспективных карьеров, расположенных на этом участке. 1.2 Технологический процессФлотация – основной технологический процесс обогащения многих полезных ископаемых. Ее применение непрерывно расширяется. По массе и разнообразию перерабатываемого сырья флотация занимает первое место среди других технологических процессов обогащения. Флотацией называется процесс разделения твердых частиц, основанный на различной смачиваемости водой их поверхности и избирательном их закреплении на поверхности раздела двух фаз: жидкость – газ; жидкость – жидкость и др.  Рисунок 1- Пример схемы флотации Применяемые на фабриках схемы флотации отличаются большим многообразием. Выбор схемы зависит от состава обогащаемой руды, установленных кондиций на концентраты и экономических факторов. В основном различают три стадии флотации. 1 – основная флотация, первая операция флотации, в которую поступает вся измельченная руда, обработанная реагентами. В результате этой операции флотируется большая часть полезного компонента и частично – минералы пустой породы. Часть полезного компонента остается в хвостах. В результате получают черновой концентрат, и богатые полезным компонентам хвосты; 2 – перечистки чернового концентрата – последовательные операции доводки чернового концентрата с целью повышения его качества; 3 – контрольные флотации, последовательные операции доизвлечения полезного компонента из хвостов. В результате контрольных флотаций снижается содержание полезного компонента в хвостах Число контрольных и перечистных операций зависит от содержания полезных минералов в руде и их флотационных свойств, а также от кондиций, предъявляемых к концентратам. Флотационной называется машина для флотационного обогащения, в камере которой исходный материал разделяется в аэрированной пульпе на пенный и камерный продукты по избирательной способности твердых частиц прилипать к всплывающим пузырькам воздуха. В большинстве случаев при классификации флотационных машин основным признаком принимают способ аэрации пульпы. По этому признаку машины делятся на механические, пневмомеханические и пневматические. Флотационная пневмомеханическая машина имеет квадратные или прямоугольные камеры, в каждой из которых расположен аэратор. Аэратор типа ОК. Состоит из лопастного ротора 1 и радиального статора 2. Ротор представляет собой диск, к которому снизу по кругу крепятся 10 элементов. Каждый элемент состоит из двух радиальных лопастей сложного профиля и имеет V-образную форму. Лопасти соседних элементов параллельны и между ними имеются щели, из которых воздух, подаваемый через полый вал 3, выходит в камеру. При вращении ротора пульпа со дна камеры засасывается вверх в полость между радиальными лопастями и выходит в верхней части ротора. Точки выхода пульпы и воздуха из полости ротора чередуются попеременно по кругу, но на выходе из него смешиваются. Образованная пульповоздушная смесь выбрасывается между лопатками статора 2 в камеру.  Рисунок 2- аэратор типа ОК 1.2.1 Автоматизация флотационной машиныЦелью автоматизации процесса флотации является максимизация извлечения ценного компонента в концентрат или минимизация потерь его в хвостах. Основу системы управления процессом флотации составляют локальные контуры регулирования отдельных технологических показателей, объединённых в глобальную систему управления флотомашиной или отделением флотации. Система управления процессом флотации строится как многоуровневая иерархическая система контроля и управления. Это сложная комбинированная система, включающая разомкнутые и замкнутые контуры управления, контуры стабилизации отдельных параметров процесса и учитывающая как влияние возмущающих параметров на процесс, так и результаты управления. Общий принцип управления ФМ базируется на регулировке уровня пульпы в ванне, автоматической регулировке подачи воздуха, поддержания плотности питания флотации, автоматическом контроле параметров поступающей пульпы, автоматическом контроле ионного состава пульпы, автоматическом дозировании реагентов, оценке эффективности процесса флотации, автоматическом анализе содержаний компонентов в питании и продуктах обогащения, автоматическом контроле толщины слоя пены. 1.2.2 Влияние pH на флотациюНадлежащую концентрацию пульпы и значение рН следует контролировать в процессе смешивания и дозирования. Отрегулировать концентрацию пульпы, добавить требуемую воду и флотационные агенты, чтобы концентрация пульпы соответствовала требованиям флотации. Коллекторы или активаторы добавляются для увеличения гидрофобности поверхности минерала, добавляются ингибиторы, чтобы сделать поверхность минерала для всплытия более гидрофильными, препятствовать их плаванию, или добавляются пенообразователи для ускорения образования и рассеивания пузырьков. Ионный состав флотационной пульпы во многом определяет эффективность процесса флотации в результате обеспечения оптимальных условий селекции минералов. Отклонение ионного состава пульпы от определенных значений ухудшает выходные показатели процесса, приводит к перерасходу реагентов. Поэтому для оперативного управления процессом флотации необходим контроль остаточной концентрации реагентов, концентрации водородных, сульфидных ионов и т.д. На обогатительных фабриках для автоматического контроля ионного состава пульпы применяют потенциометрические (ионов водорода, серы, меди цинка и т.д.) и кондуктометрические (концентрация свободного СаО, реагентов, подаваемых в процесс). Для контроля концентрации ксантогената можно использовать спектрофотометрический метод, который, однако, обладает большой инерционностью, и для оперативного контроля ионов ксантогената лучше использовать аргентитовые электроды. Основной областью применения потенциометрического метода на обогатительных фабриках является контроль активной концентрации ионов водорода в пульпе, имеющей важное значение для технологического процесса флотации. Мерой активной концентрации ионов водорода служит величина pH: pH=-lgH+ (чистая вода имеет pH=7, кислая среда - pH<7, щелочная среда - pH>7). 1.2.3 Окислительно-восстановительный потенциалОкислительно-восстановительный потенциал (ОВП) – это параметр, описывающий уровень окисления (оксидации) и восстановления вещества. Другими словами, это способность отдавать или принимать электроны в результате взаимодействия химических элементов в зависимости от природы процессов и условий протекания реакций ОВП пульпы может оказать существенное влияние на состояние поверхности минералов, скорость протекания реакций окисления-восстановления (например, в системе ксантогенат-диксантогенид) на поверхности сульфидных минералов, соотношение окисленных и восстановленных форм реагента в объеме пульпы. ОВП пульпы может регулироваться загрузкой окислителей (например, перекиси водорода, перманганата и др.) или восстановителей (сульфита, тиосульфата и др.), электрохимической обработкой пульпы или ее аэрацией. 1.2.4 Дозирование реагентовОдним из основных технологических процессов при обогащении медесодержащего сырья является процесс флотации, для успешного протекания которого требуется дозированная подача флотационных реагентов в различные точки технологической цепочки. Флотация представляет собой процесс, при котором пульпу тонкоизмельченной руды после добавления небольших количеств особых флотационных реагентов продувают воздухом и интенсивно перемешивают. Под действием флотационных реагентов рудные минералы теряют способность смачиваться водой, поэтому зерна их прилипают к пузырькам воздуха и всплывают на поверхность в виде пены, а пустая порода остается в пульпе. Несущую частицы рудных минералов пену снимают и обезвоживают, получая концентрат. Реагенты, применяемые при флотации, должны изменять поверхностные свойства минералов, обеспечивать избирательную флотацию различных минералов, способствовать образованию прочных, но легко разрушаемых пузырьков воздуха, образованию минерализованной пены и всплыванию флотируемых минералов в виде пенного продукта. Дозировка реагентов при флотационной переработке руд является одним из факторов, непосредственно влияющих на технологические показатели и качество конечной продукции обогатительной фабрики. Очевидно, что в этом случае, точность дозировки реагента имеет ключевое значение. Автоматическое (автоматизированное) управление дозированием реагентов позволяет экономить реагенты и более точно следовать режимным технологическим картам. На современных фабриках для дозирования флотационных реагентов наибольшее распространение получили системы на основе дозирующих насосов либо дозирующих клапанов. 1.3 Используемое оборудование1.3.1 Описание флотомашины ФМ-8УМ.Машина флотационная механическая ФМ-8УМ, предназначена для обогащения руд методом пенной флотации в простых технологических схемах основной и контрольной и пречестной операциях. Содержание твердого в пульпе до 40% по массе и крупностью менее 0,074 мм свыше 45% при плотности руды до 4,7 т/м3. Флотомашина ФМ-8УМ изготавливается модулями, что позволяет компоновать разные исполнения флотомашины исходя из потребностей заказчика. Корпус камеры – это стальная конструкция коробчатого типа. Футеровка внутренних поверхностей выполнена из износостойкой резины толщина 5 мм по запатентованной технологии (патент №169709 от 23.02.2015г.). Наружная поверхность покрывается эпоксидной краской; Перед изготовлением корпусов флотомашин, окончательные чертежи должны быть согласованы с Заказчиком, с целью определения мест и количества отверстий для всасывающих блоков (предварительная расстановка флотомашин в проекте обогатительной фабрики представлена в адрес Продавца, в чертежах указано на какую сторону должны быть выведены пенные продукты). На флотомашине устанавливают два вида блоков импеллера: блок всасывающий и блок промежуточный. Импеллер блока футеруется износостойкой резиной на основе натурального каучука. Блока рабочий и всасывающий – при работе затягивают воздух из атмосферы и его подача регулируется. Статор также футеруется износостойкой резиной, лопасти расположены тангенциально оси импеллера. Вал блока импеллера, приводится во вращательное движение при помощи клиноременной передачи от индивидуального электродвигателя, расположен на раме привода, ограждение клиноременной передачи выполнено из пластика, ремни Optibelt (Германия); Загрузочный карман предназначен для подачи пульпы в головную камеру, представляет собой стальную конструкцию коробчатого типа, промежуточный и разгрузочный карманы предназначены для регулирования уровня пульпы в камерах, представляют собой стальную конструкцию коробчатого типа, футеровка внутренних поверхностей выполнена из износостойкой резины: - места соединения модулей флотомашин и всасывающих блоков к корпусу, к загрузочным и промежуточным карманам должны обеспечивать герметичность за счет футеровок. - зона интенсивного износа толщиной 10 мм. - остальная поверхность толщиной 5 мм.  Рисунок 3-Схематическое изображение ФМ-8УМ двухкамерной  Рисунок 4 - алгоритм процесса флота 1.3.2 Различные рН-метры.Для контроля pH пульпы служат измерительные ячейки, включающие измерительный (стеклянный) и сравнительный (вспомогательный) электроды. В настоящее время выпускаются комбинированные датчики pH, в которых конструктивно измерительный и сравнительный электроды, а также термодатчик размещены в одном корпусе. Эти датчики более компактны и проще в обслуживании по сравнению с электродной парой. Системы контроля рH пульпы включают в себя следующие элементы: pH-ячейку с термодатчиком; держатель, посредством которого осуществляется монтаж pH датчиков в технологическом аппарате; преобразователь, который преобразует сигнал pH датчика в стандартный аналоговый (4-20 мА постоянного тока) или цифровой . Liquiline M CM42 Liquiline М-CM42 представляет собой модульный двухпроводный преобразователь для всех областей технологической подготовки. В зависимости от заказанного исполнения, Liquiline имеет один или два аналоговых токовых выходов, либо предоставляет возможность подключения к шинам полевых устройств по протоколам FOUNDATION Fieldbus, PROFIBUS PA и Hart в соответствии с требованиями спецификаций. Liquiline разработан в соответствии с международными правилами техники безопасности IEC 61508.  Рисунок Входные параметры Двоичный вход : Измеряемая величина: pH/ОВП,, • Значение pH кислород, проводимость • Окислительно-восстановительный потенциал • Кислород • Проводимость (кондуктивные датчики) • Удельное сопротивление • Температура Диапазон измерения

Memosens Технология Memosens значительно повышает надежность точки измерения: Обеспечение оптимальной гальванической изоляции за счет бесконтактной индуктивной передачи сигналов Отсутствие гальванической коррозии Полностью водонепроницаемое исполнение Автоматический вывод сообщения об ошибке в случае прерывания потока данных Возможность калибровки датчика в лабораторных условиях Аналоговый вход: Измеряемая величина: pH/ОВП,, • Значение pH • Окислительно-восстановительный потенциал • Температура Диапазон измерения

Спецификации кабелей

Выходные параметры Выходной сигнал: сигнал 4-20 мА, потенциально изолированный от измерительной цепи датчика 2 2 сигнала 4-20 мА, потенциально изолированный от измерительной цепи датчика 3 PROFIBUS PA FOUNDATION Fieldbus Таблица калибруемых параметров

Многопараметрический трансмиттер M400 Четырехпроводные трансмиттеры M400 — это одноканальные многопараметрические приборы для измерения рН/ОВП, содержания кислорода, растворенного углекислого газа и электропроводности. Благодаря концепции универсальности, позволяющей использовать аналоговые датчики и цифровые датчики ISM, транcмиттер М400 предлaгает уникальную возможность удобного перехода от аналоговых технологий к цифровым. Расширенные функции своевременной диагностики ― одно из главных преимуществ трансмиттеров серии M400. Результаты измерений и данные инструментов диагностики прибора, таких как динамический индикатор срока службы и адаптивный тaймер калибровки, могут передaваться в cистемы управления через второй аналоговый выход.Кроме того, двухпроводной трансмиттер M400 совмеcтим с шиной Fоundation и протоколами HART. Для передачи данных многопараметрический трансмиттер M400 оснащен интерфейсом USB. Этот интерфейс дает возможность работать с параметрами конфигурации трансмиттера на персональном компьютере.  Рисунок Электрические характеристики

В трансмиттере M400 можно калибровать и проверять электронные схемы двухэлектродных датчиков электропроводности UniCond. Двухэлектродные датчики UniCond имеют три схемы измерения сопротивления, которые требуют отдельной калибровки. Калибровка этих измерительных цепей выполняется с помощью модуля калибровки датчиков электропроводности THORNTON ISM и входящего в комплект поставки Y-образного соединителя Liquisys M CPM223/253 Преобразователь для аналоговых, цифровых и ISFET датчиков. Модульная конструкция преобразователя позволяет легкую адаптацию к разнообразным требованиям пользователя. Начиная с основного исполнения для "измерения и аварийной сигнализации", преобразователь может быть оборудован дополнительным программным обеспечением и модулями аппаратных средств для специальных применений.  Рисунок 6. Виды оборудования дозированияMemosens Технология Memosens значительно повышает надежность точки измерения: Обеспечение оптимальной гальванической изоляции за счет бесконтактной индуктивной передачи сигналов Отсутствие гальванической коррозии Полностью водонепроницаемое исполнение Автоматический вывод сообщения об ошибке в случае прерывания потока данных Возможность калибровки датчика в лабораторных условиях Важнейшим сегментом насосного оборудования являются насосы-дозаторы (дозировочные или дозирующие насосы). Дозировочный насос (насос-дозатор) ─ это насос, обеспечивающий подачу жидкости с заданной точностью. Наряду с обратимыми, реверсивными, регулируемыми и ручными насосами дозировочные насосы составляют один из видов насосов по требованиям эксплуатации. В настоящее время наибольшее распространение в качестве насосов-дозаторов получили два типа возвратно-поступательных насосов ─ плунжерные и мембранные (диафрагменные) и один из видов роторных насосов ─ перистальтические насосы. Именно их чаще всего используют при изготовлении дозировочных насосных агрегатов. В наименовании агрегата может быть отражен вид привода (агрегат электронасосный) и вид используемого (-ых) насоса (-ов) -дозаторов (агрегат электронасосный НД). Если у дозировочного агрегата подача всех насосов изменяется одновременно и пропорционально, ─ это синхродозировочный насосный агрегат. Основные параметры насосов-дозаторов и насосных дозировочных агрегатов, как и любых насосов: мощность привода, кВт (л. с.); номинальная подача, дм3/ч; предельное давление, кгс/см2. А как дозировочных установок ─ точность дозирования (категория точности дозирования). Поскольку возможности использования насосов-дозаторов и насосных дозировочных агрегатов определяются стойкостью материалов проточной части к дозируемой среде, большое значение имеют параметры самой среды: кинематическая вязкость, м2/с (Ст); максимальная плотность, кг/м3; наибольшая концентрация твердой неабразивной фазы по массе, %; наибольшая плотность твердой неабразивной фазы, кг/м3; максимальная допустимая величина зерна твердой неабразивной фазы, в процентах от диаметра условного прохода всасывающего патрубка; температура, ℃. Перистальтический насосысоздающий невысокое давление, обеспечивающий равномерную подачу, химически инертный ─ чрезвычайно эффективен в качестве насоса-дозатора. Принцип действия основан на передавливании эластичной трубки каким-либо механическим органом, например катящимися по окружности роликами, которые проталкивают жидкость на выход насоса. Конструктивно обычно состоит из эластичной трубки или шланга, двух или более роликов или башмаков и трека эластичной трубки, к которому ролики прижимают трубку, сужая её проходное сечение. Существуют конструкции и без опорной поверхности, в них трубка пережимается роликами благодаря её натяжению. Перистальтические насосы также можно разделить на трубочные (деформируемый элемент — однородная трубка) и шланговые (деформируемый элемент — многослойный шланг, для прочности усиленный кордом) Перистальтические насосы относятся к насосам объёмного типа и имеют несколько преимуществ, отсутствующих в насосах другого принципа действия. Отсутствие трущихся пар металл по металлу. Перекачиваемая среда контактирует только с материалом эластичной трубки. Высокий коэффициент готовности, минимальное время простоя и обслуживания. Низкая трудоёмкость на установку, обслуживание, чистку. Высокая ремонтопригодность, наиболее подверженная износу деталь — легкозаменяемая эластичная трубка. Хорошая воспроизводимость зависимости расхода от скорости вращения ротора, лучше чем ±0,5 %. Относительно низкий уровень шума. Наряду с преимуществами, перистальтические насосы имеют и недостатки, к которым можно отнести: Ограничение по температуре перекачиваемой среды, обусловленной термостойкостью материала эластичной трубки, для распространённых силиконовых резин от 0 до 90 °С. Ограничение по давлению (для трубочного перистальтического насоса максимальное давление 7 атм, для шлангового перистальтического насоса — до 16 атм). Ограничения по перекачиваемым средам. Трубки для высокоагрессивных сред, например минеральных концентрированных кислот, дорогие. Падение производительности при работе с высоковязкими средами. Плунжерный насос один из видов объёмных гидромашин, в котором вытеснителями являются один или несколько поршней (плунжеров), совершающих возвратно-поступательное движение В отличие от многих других объёмных насосов, поршневые насосы не являются обратимыми, то есть, они не могут работать в качестве гидродвигателей из-за наличия клапанной системы распределения. Принцип работы таков: за счет поступательного движения поршня создаётся разрежение в полости под ним, и туда засасывается жидкость из подводящего (всасывающего) трубопровода. При обратном движении поршня на всасывающем трубопроводе закрывается клапан, предотвращающий протечку жидкости обратно, и открывается клапан на нагнетательном трубопроводе, который был закрыт при всасывании. Туда вытесняется жидкость, которая находилась под поршнем, и процесс повторяется. Недостаток такого насоса в том, что жидкость движется по трубопроводу с различной скоростью (скачками). Этот момент обычно обходят созданием насосов, в которых несколько поршней. Основное преимущество в том, что он способен закачивать жидкость, будучи в момент пуска незаполненным ею (сухое всасывание), и поэтому применяется обычно там, где этим преимуществом необходимо воспользоваться. Преимуществом насоса является его надежность и высокая ремонтопригодность. Эти два параметра вытекают не только из принципа работы, но и из конструкции насоса - насос изготавливается из высокопрочных материалов. Насос способен работать со средами у которых высокие требования к условиям пуска. Огромные преимуществом этого типа насосов, в отличии от циркуляционных насосов, является наличие возможности “сухого” всасывания, которым может похвастаться не каждый насос. Из недостатков следует отметить низкую производительность. В настоящее время на рынке существуют модели, где этот показатель находится на приемлемом уровне, но у таких насосов отмечаются повышенные требования к параметрам эксплуатации, что выливается в высокую стоимость насоса. Автоматические питатели средних расходов реагентов представляет собой автоматический питатель среднего расхода реагентов. С помощью этого оборудования осуществляется порционное или импульсное дозирование очищенных от механических примесей реагентов, применяемых в процессе флотации. Благодаря использовать таких питателей удается эффективно автоматизировать процессы обогащения руды на рудниках. Область применения устройства автоматической подач реагентов имеют широкое практическое применение. Питатели ПРИУ функционирует благодаря импульсам, поступающим с определенной частотой на катушку возбуждения электромагнита. Если произойдет срабатывание электромагнитной системы, то клапан, расположенный в системе питателя откроется, и порция реагента будет передана в рабочую зону. Если напряжение с магнитном будет снято, клапан закроется, и подача реагента прекратится до подачи нового импульса на катушку. Объем смеси – реагента, которая выделяется за один цикл открытия клапан, определяется длительностью импульса, а также величиной диаметра расходной шайбы, установленной на входном клапанном отверстии. Достоинства и преимущества Питатель удобен в работе, обеспечивает необходимую точность дозирования реагентов, работает как в импульсном, так и порционном режимах, имеет широкие пределы настройки расходных характеристик. Значительно улучшена конструкция питателя: катушка электромагнита изолирована от дозируемого реагента; установлена надежная разделительная мембрана; усилие регулировочной пружины изменяется с внешней стороны питателя. При использовании модуля управления питателями дополнительно улучшены следующие характеристики: Уменьшена токовая нагрузка на катушку питателя применением двухступенчатого управляющего импульса. Упрощен источник питания и повышена его долговечность ввиду отсутствия подверженных высыханию электролитических емкостей. Уменьшены габариты источника питания. Увеличен допустимый диапазон колебания питающего напряжения. Увеличено отношение максимальной дозы к минимальной. Обеспечена гальваническая развязка управляющих сигналов с напряжением питания катушки электромагнита. Предусмотрена плавная регулировка каждой ступени включающего импульса. Многократный запас по току и напряжению коммутирующих элементов (оптических тиристоров). Все это обеспечивает надежность и долговечность работы питателя, а также возможность дозирования большинства применяемых реагентов. 7. Автоматизация дозирование реагентовРеагентный насос закачивает раствор реагента в расходную емкость. Насос включается при достижении нижнего уровня, выключается при появлении сигнала верхнего уровня. Из емкости реагент поступает в промежуточный бак. В баке поддерживается постоянный уровень реагента, с помощью поплавкового клапана, таким образом, поддерживается постоянный напор реагента. Далее из промежуточного бака реагент поступает в коллектор и питатели, установленные на дозировочном столе. Питатель «ПРИУ» работает от управляющих импульсов, поступающих на катушку электромагнита питателя с заданной частотой. При срабатывании электромагнита клапан питателя открывается, и реагент поступает в процесс. При обесточивании электромагнита клапан закрывается. Объем реагента, подаваемого в процесс за одно срабатывание, определяется длительностью импульса и диаметром расходной шайбы на входном отверстии клапана. 7.1 Контроль уровня реагентов в емкости (КР1)Данный контроль реализуется при помощи САУ-М6 сигнализаторов предельного верхнего и нижнего уровня (LA-01 и LA-02) и замером температуры реагента в емкости (ТТ-03). Установка САУ-М6 позволяет отслеживать и осуществлять точную подачу реагента в промежуточный бак. 7.2 Контроль уровня реагентов в емкости (КР2)Из емкости реагента поступает в промежуточный бак в баке поддерживается постоянный уровень реагента, с помощью поплавкового клапана, таким образом поддерживается постоянный напор реагента. 7.3 Контроль регулирования подачи реагента во флотацию(КР3)Регулирование производится путем сбора и ввода данных концентрации раствора реагента, производительность дозатора, и показания конвейерных весов. После чего система автоматически вычисляет время открытия питателя и дозирование реагента (Формула 1, Формула 2).  Формула 1 – Вычисление дозирования  Формула 2 – Вычисление времени открытия питателя  Рисунок 5- Типовая схема автоматизации дозирующих насосов Заключение В ходе прохождения преддипломной практики в ТОО “KAZPROM INGINEERING”, мной была изучена техника безопасности предприятия, применял теоретические знания на практике, посещал практические занятия на предприятии. Ознакомился с особенностями технологического процесса флотации , условиями монтажа и эксплуатации электрооборудования и требованиями техники безопасности; подобрал материал для дипломного проектирования на протяжении всего периода практики. Литература Н. И. Воробьев, Д. М. Новик, Обогащение полезных ископаемых: Учебное пособие / Под ред. Л. Г. Кишко, изд-во БГТУ, 2004-186с. Глембоцкий, В. А. Флотация / В. А. Глембоцкий, В. И. Класссен. – М.: Недра, 1973. – 356 с. https://avtomatika.kz/ https://www.kazzinc.com/rus |