Взаимозаменяемость, стандартизация и технические измерения. 1расчет допусков и посадок гладких цилиндрических отверстий 2

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

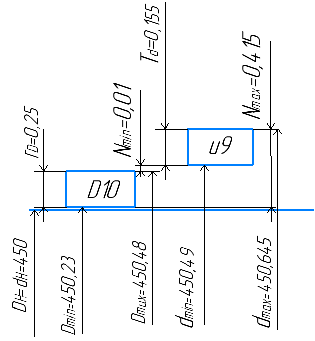

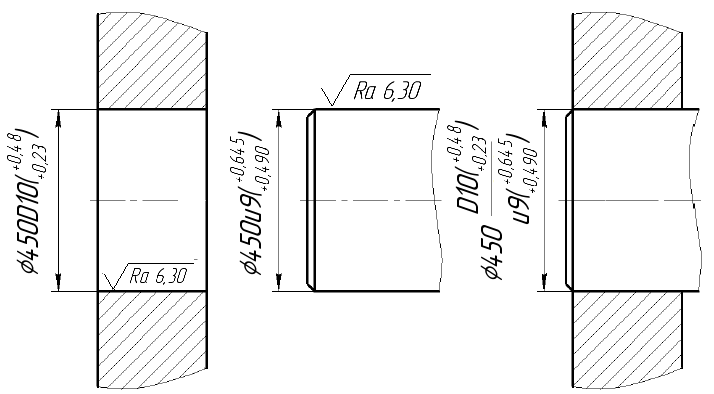

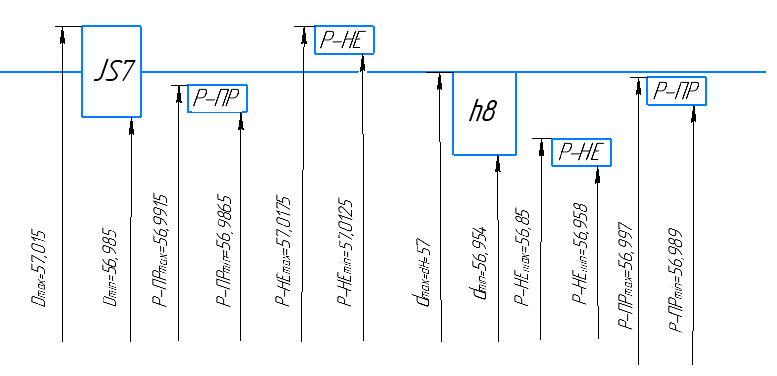

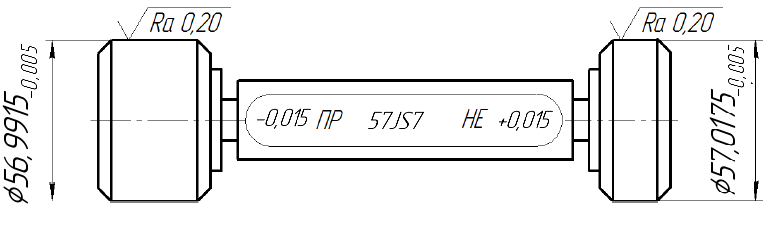

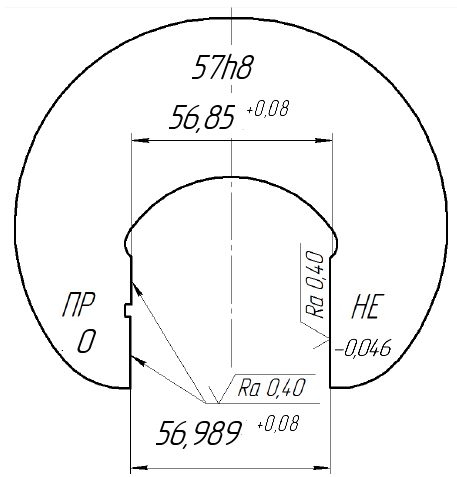

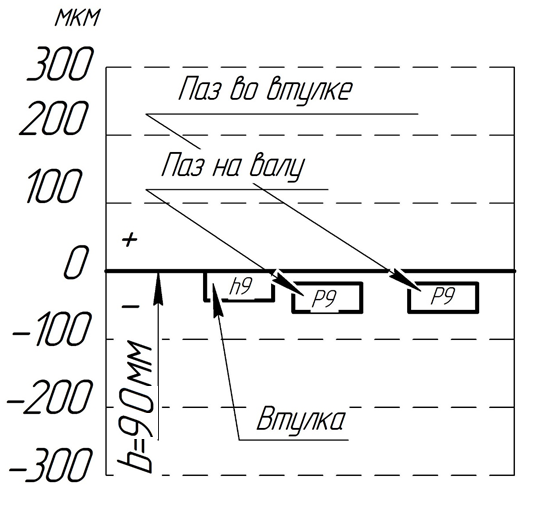

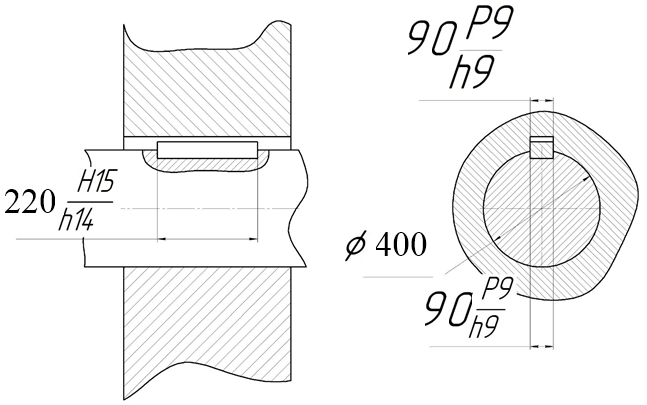

СОДЕРЖАНИЕ 1РАСЧЕТ ДОПУСКОВ И ПОСАДОК ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ 2 2.РАСЧЕТ РАЗМЕРОВ ИСПОЛНИТЕЛЬНЫХ ГЛАДКИХ КАЛИБРОВ 7 3 Допуски и посадки шпоночных и шлицевых соединений 11 3.1 Шпоночные соединения 11 3.1.1Содержание задания 11 3.1.2 Исходные данные 11 3.1.3 Ход выполнения задания 11 3.2.1 Содержание задания 17 3.2.2 Исходные данные 17 3.2.3 Ход выполнения задания 18 4. НОРМИРОВАНИЕ ТОЧНОЧТИ МЕТРИЧЕСКИХ РЕЗЬБ 20 РАСЧЕТ ДОПУСКОВ И ПОСАДОК ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ Исходные данные Номинальный диаметр D=d=450 мм. Предельные отклонения отверстия ES=+480 мкм; EI=+230 мкм. Предельные отклонения вала es=+645 мкм; ei=+490 мкм. Содержание задания Рассчитать предельные размеры и допуски отверстия вала. Определить квалитеты отверстия и вала. Подобрать буквенные обозначения основных отклонений и записать обозначение посадки. Рассчитать предельные зазоры и (или) натяги в посадке и диапазон посадки, определить характер соединения в посадке (посадка с зазором, с натягом, переходная). Изобразить схему расположения интервалов допусков, указать на ней размеры, допуски предельные отклонения. Назначить значение параметра шероховатости поверхностей и подобрать конечную операцию механической обработки отверстия и вала. Вычертить эскиз сопрягаемых деталей в сборе и подетально, указать на эскизе обозначение посадки, классов допусков, предельных отклонений, шероховатостей. 1.3 Последовательность выполнения задания. Рассчитаем предельные размеры отверстия и вала     Допуски на размеры отверстия и вала равны   2. Определяем граничные значения интервала, к которому принадлежит номинальный размер, воспользовавшись таблицей допусков [15, с. 43-44; 19, с. 6]. Для   Находим среднее геометрическое значение для данного интервала  Единицу допуска iдля размеров в диапазоне от 0 до 500 мм найдем по формуле  Квалитет изготовления деталей можно найти, определив число единиц допуска а в формуле допуска  . В нашем случае известны допуски отверстия TD и вала Td, а также величина единицы допуска i. Тогда числа единиц допуска для отверстия и вала соответственно равны . В нашем случае известны допуски отверстия TD и вала Td, а также величина единицы допуска i. Тогда числа единиц допуска для отверстия и вала соответственно равны По таблице допусков [15, с. 43-44; 19, с. 7] находим, что отверстие выполнено по 10 квалитету (IT10), для которого число единиц допуска равно 64, а вал выполнен по 9 квалитету (IT9), для которого число единиц допуска равно 40. 3. Определим, какое из двух отклонений (верхнее или нижнее) является основным для отверстия и вала. Поскольку основным является отклонение, ближайшее к нулевой линии, то определить его можно следующим образом: основным будет то из двух отклонений, которое меньше по модулю. Для нашего случая получаем: – для отверстия основным отклонением является нижнее отклонение EI = +230 ; – для вала основным отклонением также является нижнее отклонение ei = 490 мкм. По таблицам основных отклонений отверстий [15, с. 51; 19, с. 20] и валов [15, с. 49] находим их буквенные обозначения: для отверстия – D, для вала – u. Объединяя ранее найденные квалитеты с буквенными обозначениями основных отклонений, записываем обозначения полей допусков: – поле допуска отверстия – D10; – поле допуска вала –u9. Отмечаем, что отверстие в данной посадке является неосновным, поскольку его нижнее отклонение отлично от нуля. Вал является неосновным, поскольку его верхнее отклонение отлично от нуля. Полное обозначение искомой посадки имеет вид:  Поскольку в обозначении посадки отсутствует основное отверстие и основной вал, данная посадка является внесистемной посадкой. 4. Определяем предельные зазоры в посадке:   Поскольку оба значения зазоров оказались отрицательными, имеем посадку с натягом. Наибольший и наименьший натяги равны соответственно наименьшему и наибольшему зазорам, взятым с противоположным знаком, т.е. : 𝑁𝑚𝑎𝑥=−𝑆𝑚𝑖𝑛=0,415мм; 𝑁𝑚𝑖𝑛=−𝑆𝑚𝑎𝑥=0,01 мм; Средний натяг равен  Допуск посадки с натягом равен 𝑇𝑆=N𝑚𝑎𝑥−N𝑚𝑖𝑛=0,415−0,01=0,405 мм; Для проверки полученного значения рассчитаем также диапазон посадки как сумму допусков отверстия и вала 𝑇𝑆=𝑇𝐷+𝑇𝑑=0,25 +0,155=0,405 мм; 5. Вычерчиваем схему расположения интервалов допусков в посадке, отметив ее следующие характерные особенности: – предельные отклонения отверстия и вала неотрицательны, поэтому оба интервала допуска лежат выше нулевой линии; – данная посадка с зазором, поэтому интервал допуска вала расположен ниже интервала допуска отверстия. На схеме показываем номинальный размер, предельные размеры отверстия и вала, допуски, наибольший и наименьший зазоры (рисунок 1.1). 6. Назначаем шероховатость поверхности деталей [15, с. 523; 19, с. 33]. В диапазоне номинальных размеров от 120 до 500 мм для допуска формы, равного 60% от допуска размера, находим: для отверстия (IT10) среднее арифметическое отклонение профиля Ra 6,3 мкм; для вала (IT9) среднее арифметическое отклонение профиля Ra 6,3 мкм. Подбираем конечную операцию механической обработки отверстия и вала, ориентируясь на экономические квалитеты и показатели шероховатости поверхности [15, с. 517; 19, с. 34]:  Рисунок 1.1 – Схема расположения интервалов и допусков в посадке - для отверстия (квалитет IT10, шероховатость Ra 6,3) назначаем тонкую внутреннюю притирку, обеспечивающую получение квалитетов IT10 и шероховатости Ra 0,1…1,6; - для вала (квалитет IT9, шероховатость Ra 6,3) назначаем тонкую наружную притирку, обеспечивающую получение квалитетов IT9 и шероховатости Ra 0,1…1,6.  Рисунок 1.2 – Эскиз соединения подетально и в сборке: а – отверстие, б – вал, в – соединение в сборке РАСЧЕТ РАЗМЕРОВ ИСПОЛНИТЕЛЬНЫХ ГЛАДКИХ КАЛИБРОВ Исходные данные Задана посадка  Содержание задания 1. Для заданной посадки определить предельные размеры вала и отверстия. 2. Определить значения допусков и отклонений рабочих калибров в соответствии со стандартом. 3. Рассчитать исполнительные размеры нерегулируемых рабочих калибров (пробки и скобы) для контроля отверстия и вала. 4. Вычертить схему расположения полей допусков отверстия, вала и рабочих калибров, указать на схеме предельные размеры вала и отверстия и исполнительные размеры рабочих калибров. 5. Определить квалитеты точности и шероховатость поверхностей рабочих частей калибров. 6. Выполнить эскизы калибров, нанести на эскизы элементы маркировки. 2.3 Ход выполнения задания 1. Находим предельные отклонения отверстия и вала: - для поля допуска отверстия 57JS7: ES 15 мкм, EI -15 [19, с. 8]; - для поля допуска вала 57h8: es 0 мкм, ei 46 мкм [19, с. 13]. Предельные размеры отверстия и вала:     2. Определим значения допусков и отклонений калибров. Для пробки для квалитета контролируемого отверстия IT7 находим [19, с. 73-75]: - допуск на изготовление пробки H = 5 мкм; - отклонение середины поля допуска пробки Z = 4 мкм; - допустимый выход размера изношенной пробки Y = 3 мкм. Для скобы для квалитета контролируемого вала IT8 находим: - допуск на изготовление скобы  = 8 мкм; = 8 мкм; - отклонение середины поля допуска скобы  = 7 мкм; = 7 мкм; - допустимый выход размера изношенной скобы  = 5 мкм. = 5 мкм.Находим предельные размеры проходной и непроходной части пробки (номинальный диаметр до 180 мм, квалитет контролируемого отверстия IT7):      Исполнительные размеры пробки следует записать с допуском «в тело» калибра (т.е. в «минус») следующим образом:   Находим предельные размеры проходной и непроходной части пробки (номинальный диаметр до 180 мм, квалитет контролируемого отверстия IT8):      Исполнительные размеры скобы следует записать с допуском «в тело» калибра (т.е. в «плюс») следующим образом:   4. Схема расположения полей допусков отверстия, вала и рабочих калибров приведена на рис. 2.1.  Рисунок 2.1 – Схема расположения интервалов допусков отверстия, вала и рабочих калибров для посадки  5. По таблице допусков [15, с. 43-44; 19, с. 5] определяем квалитеты точности рабочих частей калибров. Для пробки: номинальный размер 57 мм, допуск H = 5 мкм, это соответствует третьему квалитету (IT3). Для скобы: номинальный размер 57 мм, допуск H1 = 8 мкм, это соответствует четвертому квалитету (IT4). В соответствии с подобранными квалитетами по [15, с. 523; 19, с. 33] назначаем шероховатость рабочих поверхностей калибров: для пробки показатель Ra равен 0,2 мкм; для скобы показатель Ra равен 0,4 мкм. 6. Выполняем эскизы калибров с элементами маркировки (рис. 2.2, 2.3).  Рисунок 2.2 – Эскиз пробки с элементами маркировки  Рисунок 2.3 – Эскиз скобы с элементами маркировки 3 Допуски и посадки шпоночных и шлицевых соединений3.1 Шпоночные соединения3.1.1Содержание задания1. Определить номинальные размеры шпоночного соединения. 2. Нормировать точность размеров шпонки и пазов на валу и во втулке. 3. Определить допуски и предельные отклонения размеров шпоночного соединения. 4. Определить предельные значения зазоров и натягов в посадках по ширине шпонки. 5. Выполнить схему расположения полей допусков. 6. Выполнить эскиз шпоночного соединения с обозначением посадок. 7. Записать условное обозначение шпонки. 3.1.2 Исходные данныеНоминальный диаметр вала (втулки)  400 мм, длина втулки 220 мм, 400 мм, длина втулки 220 мм,характер шпоночного соединения – плотное, исполнение №1. 3.1.3 Ход выполнения задания3.1.3.1Для соединения вала и втулки с номинальным диаметром  400 мм и длиной втулки 220мм из ГОСТ 23360-78 выписываем стандартные номинальные значения всех размеров шпоночного соединения. 400 мм и длиной втулки 220мм из ГОСТ 23360-78 выписываем стандартные номинальные значения всех размеров шпоночного соединения.Для шпонки  находим: находим:- ширина шпонки b=90мм; - высота шпонки h =45 мм; - длину шпонки l = 220 мм; - фаска S= 3 мм. Для паза на валу и во втулке: - ширина паза на валу b1= b =90 мм; - глубина паза на валу t1 = 28 мм; - длина паза на валу l1=l=220 мм; - ширина паза во втулке b2 = b= 90 мм; - глубина паза во втулке t2= 17,4 мм; - длина паза во втулке - не нормируется; - радиус закругления или фаска S1 = 2,5 мм. 3.1.3.2 Назначаем точность изготовления размеров шпонки и пазов. Для ширины шпонки (размер b) назначаем - поле допуска h9. Для плотного соединения для ширины паза на валу (размер b1) назначаем - поле допуска P9, для ширины паза во втулке (размер b2) -поле допуска P9. Для высоты шпонки (размер h) назначаем -поле допуска h11. Для глубины паза на валу (размер t1) и во втулке ( размер t2) стандартом нормируются не поля допусков, а предельные отклонения: t1=28+0,2; t2=17,4+0,2 Для посадки «шпонка-вал» по длине назначаем следующие поля допусков: для длины шпонки (размер l) –h14, для длины паза на валу (размер l1) -Н15. Найденные данные сводим в таблицу 1. Таблица 1 – Номинальные размеры и поля допусков шпоночного соединения

3.1.3.3 Для найденных полей допусков определяем предельные отклонения по ГОСТ 25347-2013[14] и рассчитываем допуски и предельные размеры (таблица 2). Таблица 2 - Допуски и предельные размеры параметров соединения

3.1.3.4 Определим предельные зазоры и натяги в посадках по ширине шпонки. Для посадок « паз на валу - шпонка» 90  : :Smax= b1max - bmin= 89,963-89,913=0,05 мм; Smin= b1min -bmax= 89,858 -90= -0,142 мм= -Nmax Так как Smax>0, а Smin<0, посадки с натягом. «паз во втулке - шпонка»: 90  : : Smax= b2max - bmin= 89,963-89,913=0,05 мм; Smin= b2min -bmax= 89,858-90=-0,142 мм=Nmax Так как Smax>0, а Smin<0, посадка с натягом. 3.1.3.5 Схема полей допусков шпоночного соединения по ширине шпонки показана на (рисунке 3.1.1)  Рисунок 3.1.1- Схема полей допусков шпоночного соединения 3.1.3.6 Выполним эскиз шпоночного соединения с обозначением посадок (рисунок 3.1.2).  Рисунок 3.1.2 – Эскиз шпоночного соединения 3.1.3.7 Запишем условное обозначение шпонки: Шпонка 1 – 90 x 45 x 220 ГОСТ 23360-78. 3.2.1 Содержание задания1. Определить серию шлицевого соединения. 2. Назначить поля допусков размеров шлицевой втулки и шлицевого вала. 3. Записать условное обозначение шлицевого соединения. 4. Найти предельные отклонения размеров шлицевой втулки и шлицевого вала. 5. Изобразить эскиз с условным обозначением шлицевого соединения. 3.2.2 Исходные данныеЗаданы следующие параметры шлицевого соединения: число зубьев Z = 10 внутренний диаметр d = 36 мм, наружный диаметр D =45 mm, способ центрирования – по ширине зуба b. 3.2.3 Ход выполнения задания3.2.3.1 В соответствии со стандартом с ГОСТ 1139-80определяем, что шлицевое соединение 10 x 36 x 45 относится к тяжелой серии и выписываем для него стандартное значение ширины зуба (шлица): b=5 мм. 3.2.3.2 Согласно ГОСТ 1139 – 80 подбираем для не центрирующего диаметра Dпосадку  , для центрирующей ширины зуба b - посадку , для центрирующей ширины зуба b - посадку  Для не центрирующего диаметра d-для втулки выписываем рекомендуемое поле допуска Для не центрирующего диаметра d-для втулки выписываем рекомендуемое поле допуска  . .3.2.3.3 Условное обозначение шлицевого соединения имеет вид: D - 10 x 36  x 45 x 45 x 5 x 5 3.2.3.4 По ГОСТ 25347-82 определяем предельные отклонения размеров шлицевого вала и втулки. Результаты представлены в таблице 3. Таблица 3 — Предельные отклонения параметров шлицевого соединения

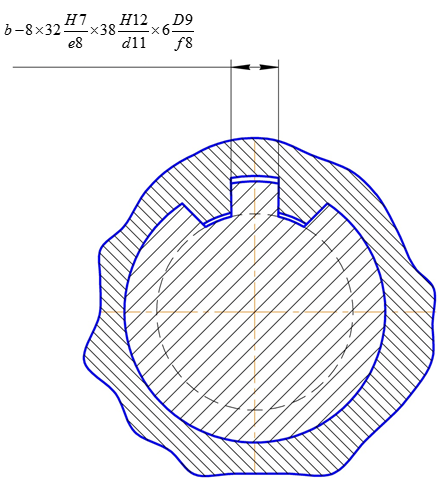

3.2.3.5 Чертим эскиз шлицевого соединения для центрирования по b, показываем его условное обозначение (рисунок 3.2.1).  Рисунок 3.2.1 – Эскиз шлицевого соединения 4. НОРМИРОВАНИЕ ТОЧНОЧТИ МЕТРИЧЕСКИХ РЕЗЬБ 4.1 Исходные данные Задана резьбовая посадка  Результаты измерения болта: - измеренный средний диаметр  - измеренный наружный диаметр  - погрешность шага  -погрешность половины угла профиля резьбы:   Результаты измерения гайка: - измеренный средний диаметр  - измеренный внутренний диаметр  - погрешность шага  -погрешность половины угла профиля резьбы:   4.2 Содержание задания Определить номинальные параметры резьбовой посадки. Найти основные отклонения и допуски диаметров болта и гайки. Определить предельные размеры диаметров болт и гайки. Рассчитать приведенный средний диаметр для болта и гайки и определить действительный зазор в резьбовом соединении. Определить годность деталей в соответствии с заданными результатами измерений. Вычертить схему расположения интервалов допусков заданной резьбовой посадки, указать на схеме номинальные размеры, допуски, предельные отклонения номинальных параметров резьбы. Ход выполнения задания Согласно заданному обозначению резьбовой посадки, шаг резьбы равен Р = 1 мм. Номинальные значения среднего и внутреннего диаметров в соответствии с (4.1) равны:   Определим допуски для диаметров болта и гайки в соответствии с ГОСТ 16093-2004: - для болта — допуск на средний диаметр (6 степень точности)  допуск на наружный диаметр (6 степень точности) допуск на наружный диаметр (6 степень точности)   - для гайки — допуск на средний диаметр (5 степень точности)  допуск на внутренний диаметр (5 степень точности) допуск на внутренний диаметр (5 степень точности)   Основные отклонения диаметров резьбы: - для болта (отклонение f) — верхнее предельное отклонение   для гайки (отклонение G) — нижнее предельное отклонение   Найдем предельные размеры диаметров болта и гайки. Определяем предельные размеры гайки.   — не нормируется — не нормируется    Находим предельные размеры болта.     не нормируется не нормируется  Для расчета приведенного среднего диаметра определим значения диаметральной компенсации погрешностей шага и угла профиля резьбы для каждой из деталей. Находим диаметральные компенсации и приведенный средний диаметр болта. Диаметральная компенсация погрешности шага  Отклонение половины угла профиля резьбы  Диаметральная компенсация погрешности угла  Приведенный средний диаметр болта  Находим диаметральные компенсации и приведенный средний диаметр гайки. Диаметральная компенсация погрешности шага  Отклонение половины угла профиля резьбы  Диаметральная компенсация погрешности угла  Приведенный средний диаметр гайки  Действительный зазор в резьбовом соединении равен  Результаты измерений и расчетов сводим в таблицу 5.1. Анализируя полученные данные, делаем выводы о годности деталей. Таблица 5.1 — Определение годности резьбовых деталей

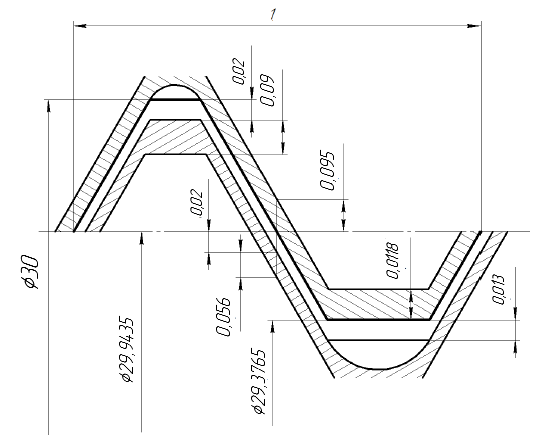

6. Схема расположения интервалов допусков заданной резьбовой посадки показана на рис. 5.1.  Рисунок 5.1 — Схема расположения полей допусков резьбовой посадки  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||