Обработка металлов. 2. 1 Основные узлы и детали токарновинторезного станка

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

|

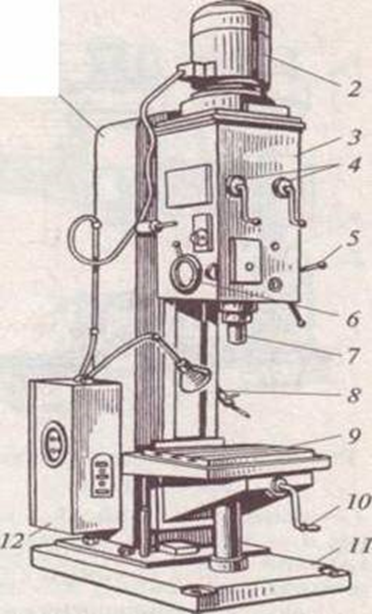

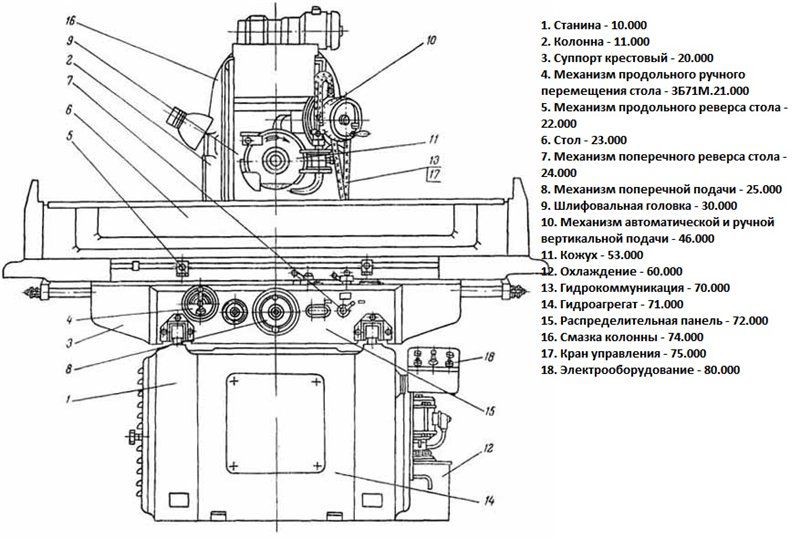

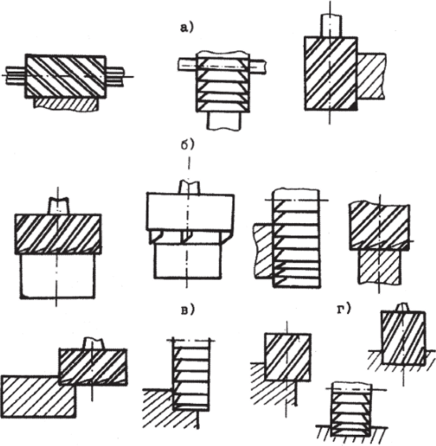

2.1 Основные узлы и детали токарно-винторезного станка  На рис. 1 показан общий вид современного токарно-винторезного станка. Основными узлами станка являются: станина, передняя бабка с коробкой скоростей, задняя бабка, коробка подач с ходовым винтов и ходовым валом, суппорт с фартуком. Станина служит для монтажа на ней всех узлов станка. Передняя бабка служит для передачи вращения обрабатываемой детали. В корпусе передней бабки смонтирована коробка скоростей. Задняя бабка используется при обработке детали в центрах для поддержание ее конца, а также для установки сверла, ценкера и развертки при обработке отверстий. Коробка подач предназначена для передачи вращения ходовому валу и ходовому винту, а также для изменения числа их оборотов с целью получения необходимых подач. Фартук служит для преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта. Суппорт предназначен для перемещения резца, закрепленного в резцевой головке. Изображенный на рис. 1 станок имеет ходовой вал и ходовой винт и называется токарно-винторезным. Свое название он получил потому, что на нем, помимо всех обычных токарных работ, можно нарезать резьбу резцом. Станок без ходового винта называется просто токарным. На токарном станке можно производить различные токарные работы, кроме нарезания резьбы резцом. 2  .2 Основные части и механизмы сверлильного станка. .2 Основные части и механизмы сверлильного станка.Рис. 1. Вертикально-сверлильный станок: 1 — колонна (станина); 2 — электродвигатель; 3 — сверлильная головка; 4 — рукоятки переключения коробок скоростей и подач; 5 — штурвал ручной подачи; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — стол; 10 — рукоятка подъема стола; 11 — фундаментная плита; 12 — шкаф электрооборудования. Бытовая модель – это, как правило, настольный сверлильный станок, который отличается компактными габаритами и устанавливается на поверхности верстака или на любом другом возвышении, которое обеспечивает удобство его использования. В подавляющем большинстве случаев это вертикально-сверлильный станок, устройство которого является наиболее типичным для оборудования подобного назначения. Базовыми элементами сверлильного станка, используемого как в домашних, так и в бытовых условиях, выступают: шпиндельная бабка, в которой монтируется рабочий патрон, служащий для фиксации режущего инструмента; сверлильная головка, конструкция которой включает в себя шпиндельную бабку, приводной электрический двигатель и ременную передачу; несущая стойка-колонна, на которой монтируется сверлильная головка оборудования; массивная опорная плита, изготовленная методом литья из стали или чугуна (она выполняет две функции: служит надежным основанием для станка и используется для закрепления вертикальной стойки оборудования). 2.3 Основные части и механизмы фрезерных станков.  Станина станка служит для крепления всех узлов и механизмов станка. Хобот перемещается по верхним направляющим станины и служит для поддержания при помощи серьги конца фрезерной оправки с фрезой. Он может быть закреплен с различным вылетом. Серьги можно перемещать по направляющим хобота и закреплять гайками. Следует иметь в виду, что перестановка серег с одного станка на другой не допускается. Для увеличения жесткости крепления хобота применяют поддержки, которые связывают хобот с консолью. Консоль представляет собой отливку коробчатой формы с вертикальными и горизонтальными направляющими. Вертикальными направляющими она соединена со станиной и перемещается по ним. По горизонтальным направляющим перемещаются салазки. Консоль закрепляется на направляющих специальными зажимами и является базовым узлом, объединяющим все остальные узлы цепи подач и распределяющим движение на продольную, цо-перечную и вертикальную подачи. Консоль поддерживается стойкой, в которой имеется телескопический винт для ее подъема и опускания. Стол монтируется на направляющих салазок и перемещается по ним в продольном направлении. На столе закрепляют заготовки, зажимные и другие приспособления. Для этой цели рабочая поверхность стола имеет продольные Т-образные пазы. Салазки являются промежуточным звеном между консолью и столом станка. По верхним направляющим салазок стол перемещается в продольном направлении, а нижняя часть салазок вместе со столом перемещается в поперечном направлении по верхним направляющим консоли. Шпиндель фрезерного станка служит для передачи вращения режущему инструменту от коробки скоростей. От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависит точность обработки. Коробка скоростей предназначена для передачи шпинделю станка различных чисел оборотов. Она находится внутри станины и управляется с помощью коробки переключения. Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней. Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли. 2.4 Основные части и механизмы плоскошлифовального и кругло-шлифовального станков. Круглошлифовальный станок.  Станина 1 служит для монтажа всех узлов и механизмов станка. На верхней части станины имеются тщательно обработанные направляющие, по которым совершает возвратно-поступательное движение основной стол 10 вместе со смонтированным на нем поворотным столом 8. Величина угла поворота стола 8 определяет угол конусности шлифуемой детали, она отсчитывается по шкале на градуированной колодке 9, неподвижно закрепленной на правом конце стола 10. На поворотном столе установлена бабка изделия 3, механизмы которой обеспечивают вращение шлифуемой детали с необходимой угловой скоростью, и центровая или задняя бабка 7. На верхней поверхности станины находится также тщательно обработанная площадка для крепления салазок, служащих для монтажа бабки шлифовального круга 6. На переднем торце стола имеется Т-образный паз, в котором закрепляются два упора 5. Относительное расположение этих упоров определяется длиной шлифуемой детали. Рычаг 4, поворачиваясь под действием правого и левого упоров, меняет направление движения стола. Ручное перемещение стола осуществляется маховичком 2, а поперечное перемещение бабки шлифовального круга - маховичком 12. Кнопки пуска и отключения электродвигателей станка размещены на панели 13. Для регулирования скорости возвратно-поступательного движения стола предназначен рычаг 11. Плоскошлифовальный станок.  Технические характеристикиАнализ технических характеристик плоскошлифовального станка следует начать с изучения его габаритов и массы. Они соответственно составляют 187*155*198 см при весе 2000 кг. Такие параметры обеспечивают максимальную устойчивость оборудования даже при максимальных режимах работы. Согласно классификации по ГОСТ 8-82 оборудованию присвоен класс точности «Н». Максимальный размер обрабатываемых деталей не должен превышать 63*20*32 см. Для работы можно установить расстояние от поверхности стола до оси шпинделя от 8 до 44,5 см. Габариты стола составляют 63*20 см. При этом возможно его продольное смещение на величину 71 см. Изменение скорости перемещения может составлять от 5 до 20 м/мин. 2.5 Основные мерительные инструменты, их точность и область применения.  При проведении работ, связанных с изготовлением различных деталей, ремонтных и строительных работ и пр. применяют контрольно-измерительные инструменты. К ручному измерительному инструменту относят такие, как — линейки, рулетки, угольники, штангенинструмент, микрометрический и пр. Большая часть ручного инструмента относится к универсальному измерительному инструменту. Такие изделия можно применять при проведении замеров большей части деталей и узлов. Эксплуатация измерительного инструмента В нашей стране действует Государственная система обеспечения единства измерений (ГСИ). Среди множества задач, которые она призвана решать можно выделить следующие: Государственный метрологический контроль, включающий в себя поверку средств измерений; утверждение типов средств измерения; выдача лицензий на производство и ремонт средств измерений. Метрологический контроль над производством использованием средств измерения, эталонов величин измерения, методиками проведения измерений и другими вопросами, относящимися к средствам и методам измерений. 2.6 Контроль качества изготовления деталей. Стабильность качества в значительной мере зависит от выбранного вида и метода контроля. Технический контроль может быть стационарным или подвижным. В первом случае детали после определенной операции или полной обработки доставляются на постоянный контрольный пункт (испытательный стенд, участок лаборатории контроля и т. п.), где они подвергаются проверке (испытанию). Для контроля громоздких деталей обычно применяется подвижный контроль. При этом деталь проверяется контролером на месте изготовления. Данный метод применяется в том случае, если необходимо использовать специальную или сложную измерительную аппаратуру. Место и условия проверки должны обеспечить ее полноту и надежность. Контроль качества может быть сплошным — проверка каждой единицы продукции и выборочным — проверка определенной части (выборки) из партии изделий. Различают также такие виды контроля, как пооперационный (после каждой операции) и групповой (после группы операций). Пооперационный контроль применяется при выполнении наиболее точных работ, а также в тех случаях, когда качество одной технологической операции существенно влияет на последующую обработку детали. (Например, фрезерование базовой поверхности корпуса редуктора, шлифование точных отверстий во втулках для последующего их хонингования и т. п.). 2.7 Слесарный инструмент для размерной обработки деталей: разметки, рубки, гибки и т.п. Разметка, рубка, правка и гибка Слесарная обработка металлов включает в себя такие операции, как разметка, рубка, правка и гибка, а также резка металла ножовкой и ножницами, нарезание внутренней или наружной резьбы, шабрение и соединение деталей с помощью паяния или склеивания. Разметка заготовки Разметка – это процесс нанесения на поверхность заготовки специальных линий (рисок), которые согласно требованиям чертежа определяют места или контуры детали, подлежащие обработке. Разметка создает необходимые условия для получения детали определенной формы и нужных размеров, удаления с заготовок припуска металла до заданных границ и для максимальной экономии материалов. История художественной обработки металла знает множество примеров, когда с помощью разметки и последующим гравированием или насечкой получались настоящие произведения искусства. оруб металла Процесс рубки представляет собой снятие металла заготовки с помощью зубила и молотка. Она производится в тисках, на наковальне или плите. Правка и гибка изделия Правка — это операция, с помощью которой устраняют различные недостатки формы заготовки (неровности, кривизну). Ручная правка выполняется молотком на правильной наковальне или плите, а машинная — на правильных машинах. С помощью гибки заготовке придается заданная форма (при изготовлении петель, скоб, колец, кронштейнов и других изделий). Как и любая другая обработка металла, ручная гибка может производится в тисках с применением слесарного молотка и всевозможных приспособлений. Механизированная гибка осуществляется на гибочных станках и гибочных прессах с ручным и механизированным приводом. Обработка металла резанием Для резки металла может применяться специальная ножовка или ножницы (гильотина для металла). Листовой металл режут ручными или механическими ножницами, трубами, а профильный материал — ручными или механическими ножовками по металлу. Для резки труб применяют труборезы, а также дисковые и ленточные механические пилы. 2.8 Основные приёмы токарной обработки цилиндрических поверхностей. Токарные работы: обработка наружных цилиндрических поверхностейСуществуют несколько способов обработки циллиндрических поверхностей, используемых в зависимости от требуемой конфигурации детали - формы, диаметра, длины и степени её шероховатости. Самым распространенным является обтачивание — черновое (обдирочное) и чистовое. Черновое обтачивание, применяемое при грубой и предварительной обработке заготовок, выполняется на более высокой скорости работы оборудования и отличается снятием стружки большего сечения. Задача таких токарных работ состоит в том, чтобы изготовить деталь цилиндрической формы в точном соответствии с установленными параметрами. Тем не менее, допускается незначительное отклонение размеров в пределах погрешностей, прописанных в рабочих чертежах. Если они не указаны, их величина устанавливается в размере допуска на диаметр. Также делается припуск 0,3 – 0,6 мм на шлифование. Порядок обработки наружных цилиндрических поверхностей В зависимости от конфигурации деталей используется несколько способов установки заготовок на токарном станке: В центре (применяется при чистовом обтачивании длинных валов или при необходимости дальнейшей обработки заготовки на другом оборудовании с установкой такого же типа); В патроне (используется для обтачивания жестких и коротких заготовок); На угольниках (в случаях, когда невозможно закрепить деталь в патроне из-за особенностей ее формы, к планшайбе дополнительно крепится специальный угольник); На оправках (при обтачивании заготовок с обработанным отверстием). В зависимости от чернового и чистового точения при выполнении токарных работ задействуется один или несколько видов проходных резцов, различающихся радиусом закругления вершины: прямые, отогнутые и упорные. Для получения нужного диаметра заготовки тот или иной резец устанавливается на определенную глубину резания. Прямые и отогнутые резцы по большей части востребованы при обработке жестких заготовок. В остальных случаях применяются упорные резцы, которые позволяют не только обтачивать детали, снимать фаски и подрезать торцы, как два предыдущих вида инструментов, но и обрабатывать уступы. Упорные резцы менее прочные, так как имеют острую, быстро нагревающуюся вершину. Чтобы сделать изделие более гладким, в завершении токарной обработки используется полирование или обкатывание цилиндрических поверхностей шариками и роликами. Проверка класса чистоты осуществляется путем сравнения полученной детали с эталонами чистоты. 2.9 Основные приёмы обработки поверхностей осевым инструментом. Обработка на сверлильных станках. На сверлильных станках выполняют сверление, рассверливание, зенкерование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий. Для одновременной обработки нескольких отверстий применяют многошпиндельные вертикально-сверлильные станки. Шпиндели на этих станках устанавливают в сверлильной головке в зависимости от расположения отверстий в заготовке. Сверление сквозного отверстия. Режущим инструментом служит спиральное сверло. В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке. Рассверливание отверстия спиральным сверлом Рассверливание — процесс увеличения диаметра ранее просверленного отверстия сверлом большего диаметра. Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка в работе не участвовала. В этом случае осевая сила уменьшается. Зенкерование — обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом — зенкером. Развёртывание цилиндрического отверстияРазвертывание — окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности. Цекование — обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к его оси. Зенкованием получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклёпок и других деталей. На рисунке показано зенкование цилиндрического углубления цилиндрическим зенкером (зенковкой) и конического углубления коническим зенкером. Зенкование цилиндрического углубления в отверстии Зенкование конического углубления в отверстии Нарезание резьбы в отверстии метчиком. Нарезание резьбы — получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки. Отверстия сложного профиля обрабатывают с помощью комбинированного режущего инструмента. 2.10 Основные приёмы обработки плоских поверхностей. Для обработки плоских поверхностей могут быть использованы различные методы: строгание, долбление, фрезерование, протягивание, шабрение и др. (табл. 1). Таблица 1  Наибольшее применение имеют фрезерование, протягивание, строгание и шлифование. В настоящее время наибольшее применение получило фрезерование плоских поверхностей, которое осуществляется на горизонтально-фрезерных, вертикально-фрезерных, универсально-фрезерных, продольно-фрезерных, карусельнофрезерных, барабанно-фрезерных станках. Схемы фрезерования показаны на рис. 2 Рис. 2. Схемы фрезерования плоских поверхностей: а  - цилиндрическое фрезерование; б - торцовое; в - двустороннее; г - трехстороннее - цилиндрическое фрезерование; б - торцовое; в - двустороннее; г - трехстороннееСодержание 2.1 Основные узлы и детали токарно-винторезного станка……………………...................... 2.2 Основные части и механизмы сверлильного станка ………………………........................ 2.3 Основные части и механизмы фрезерных станков …................................................ 2.4 Основные части и механизмы плоскошлифовального и кругло-шлифовального станков. ………………………………………………………………………………………………………………………... 2.5 Основные мерительные инструменты, их точность и область применения …............................................................................................................................................ 2.6 Контроль качества изготовления деталей 2.7 Слесарный инструмент для размерной обработки деталей: разметки, рубки, гибки и т.п……………………………………………………………………………………………………………………………….. 2.8 Основные приёмы токарной обработки цилиндрических поверхностей. ….......... 2.9 Основные приёмы обработки поверхностей осевым инструментом. …................. 2.10 Основные приёмы обработки плоских поверхностей…………………………… |