КР расчеты. 2 Есептеу блімі 1 цнс 1801900 сорабыны жмысшы элементтерін есептеуге арналан бастапы деректер

Скачать 1.14 Mb. Скачать 1.14 Mb.

|

|

2 Есептеу бөлімі 2.1 ЦНС 180-1900 сорабының жұмысшы элементтерін есептеуге арналған бастапқы деректер ЦНС 180-1900 көпсатылы ортадан тепкіш сорабы арыны 1900 метрге жететін терең ұңғымаларда, 180 м3/сағ берілісімен сұйық айдап-соруға қолданылады. Сораптың негізгі жұмысшы элементтерін есептеуге арналған бастапқы мәліметтер 2.1-кестеде берілген. 2.1-кесте – ЦНС 180-1900 сорап қондырғысының техникалық сипаттамасы

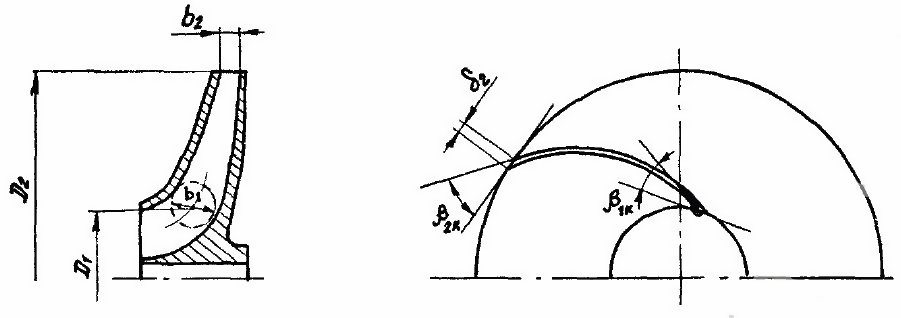

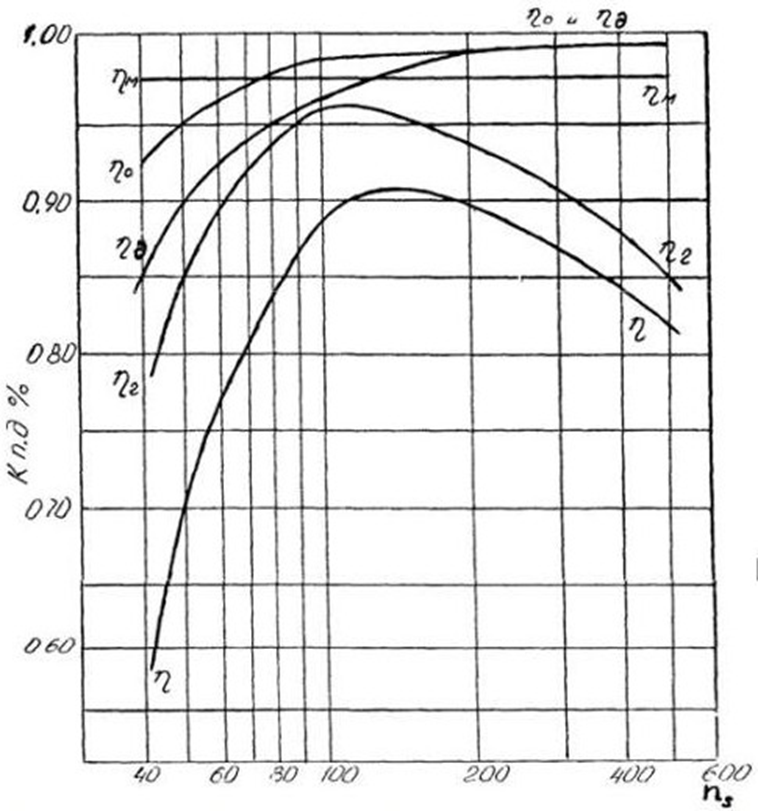

2.2. Жұмысшы дөңгелектің ағынды каналын есептеу Есеп үшін бастапқы деректер: Берілісі: 710 Арыны: 280 м; Тезжүргіштік коэффициенті:  ; (2.1) ; (2.1)мұндағы n = 50 – дөңгелектің айналу жиілігі, айн/с; Q = 0,2 – сорап берілісі,  . .Жұмысшы дөңгелектің каналындағы сұйық шығыны, мұндағы Жұмысшы дөңгелектің кіреберісіндегі диаметрі, м: мұндағы Сораптың ПӘК-і: мұндағы  2.1-сурет – Жұмысшы дөңгелек Сораптың тұтынылатын қуаты, кВт: мұндағы Н=280 – сораптың жалпы арыны, м; Біліктің минималды рұқсат етілген диаметрі, м: мұндағы Барлық ЦНС-180 сораптың білік диаметрі Dв=0,07 м. Төлкенің ішкі диаметрі, м: Дөңгелектің кіреберісіндегі диаметрі, м: мұндағы Қалақшаның кіреберіс жиегіндегі дөңгелек диаметрі, м: Қалақшаның кіреберіс жиегіндегі жұмысшы дөңгелек каналының ені,м: мұндағы Қалақшаның кіреберіс жиегіндегі бұрышы: мұндағы шабуыл бұрышы β₁=20⁰; Дөңгелектің орташа диаметрін Дөңгелектің шығаберісіндегі сұйықтың абсолютті жылдамдығын құрайтын айналмалы коэффициенті: мұндағы Айналмалы жылдамдық: Қалақшаның кіреберіс жиегіндегі жұмысшы дөңгелек каналының ені: мұндағы Қалақшаның кіреберіс жиегіндегі бұрышы мұндағы Қалақшалардың оңтайлы санын К.Пфлейдерера формуласымен анықтаймыз,[13]: мұндағы k=6,5; Қалақшалардың шексіздік санындағы дөңгелектің теориялық арыны: Есепті тексеру: мұндағы Бірінші және екінші өлшемдердің арасындағы жуықтаулар айырмашылығы мағынасыз.Есеп аяқталды. 2.3 Ортадан тепкіш сораптардың білігіне есеп Гидравликалық ПӘК-тің Көлемді ПӘК: Жұмысшы дөңгелектің дискілі үйкелісуіндегі қуаттың жоғалуы,кВт: мұндағы мұндағы  ; ; 2.2-сурет – Біліктегі қуат. Тұрқы қабырғасы мен дөңгелек арасындағы қуыстағы ағынның кинетикалық энергиясының бөлігін қалпына келтіру дискілі үйкелісудегі қуаттың жоғалуы азаяды: мұндағы Бүйіржақ тығыздалуындағы үйкелісуіне қуаттың жоғалуы, Вт: мұндағы f=0,1- үйкелісу коэффициенті; Сырғанаудың радиалды тіректеріндегі қуаттың жоғалуы: мұндағы d=0,07 m- білік диаметрі; Механикалық жоғалулардың қосындысы: мұндағы Сораптың қуатын келесі формуламен анықтаймыз: Біліктегі айналу моменті: Айналудың кернеуі: Біліктің иілуін тудыратын ортадан тепкіш күш: мұндағы m=8.6- соғудың теңгерімсіздігі бар жұмысшы дөңгелек пен жүк түсіретін өкшеліктің салмағы; r=0.075- жұмысшы дөңгелек үшін соғу; r=0,015- тығыздауыш беттер үшін; R=0,03- қорғаушы төлкелер үшін; Біліктің тірек реакциясын мұндағы Созылу кезіндегі кернеу, Па: Эквивалентті созылу, Па: Қордың беріктігін k білік материалының ағу шегінен анықтаймыз, болат үшін 40ХФА=800МПа, k=12÷20 легирленген болат үшін: Сондықтан, біліктің 70 мм диаметрі статикалық беріктікті қамтамасыз етеді. Білікті шаршау қарсыласуына есептейміз. Шыдамдылық шегі кернеудің симметриялық санында, МПа: Шыдамдылық шегіайналудың симметриялық санында, МПа: Біліктің қима пішінін есепке алғандағы кернеу концентрациясының әсерлі коэффициенті (шпонкалы жырашықтар) бұралуда Сәйкесінше, білік бетінің күйінен кернеу концентрациясының эффективті коэффициенті Кернеу концентрациясының жалпы эффективті коэффициенті: Бұралу және майысу кезіндегі білікті беріктігіне кернеу бұрышының симметриялылық әсер коэффициенті: Білік қимасының майысу кезіндегі қарсыласу моменті: мұндағы b=10 мм, t=5 мм - шпонкалы жырашықтың ені мен биіктігі; Білік қимасының бұралу кезіндегі қарсыласу моменті: Қимадағы майысу кернеуі, Па: Майысу кернеуі симметриялық циклмен өзгеретін болғандықтан, онда циклдің орташа кернеуі: Цикл амплитудасы: Қимадағы бұралу кернеуі, Па: Майысу кернеуі нолдік циклмен өзгеретін болғандықтан, онда бұралу кезіндегі амплитудалық цикл және бұралу кезіндегі циклдің орташа кернеуі, Па: Бұралу кезіндегі біліктің беріктік қорының коэффициенті: Қордың жалпы коэффициенті (n=1,5÷2,5): 2.4 Тығыздалу түйініне остік күштердің жүк түсіру түйінінің есебі мұндағы Дөңгелек төлкесіндегі қысым, Н: Оске түсірілетін күш, Н: мұндағы Сатылар саны z=1 сорап роторына түсетін жалпы остік күш: Дискінің сыртқы радиусы тең Сондықтан, есептік остік күш, Н: Саңылау ұзындығы қысымының өзгеруі бойынша сызықтық заңының болуы кезінде дискі бетіндегі қысымның орналасу коэффициентін табамыз:  ; (2.65) ; (2.65)мұндағы Саңылаудағы қысымның қажетті айырмасы, Па:  ; (2.66) ; (2.66)Радиалды саңылаудан жойылулар көлемі: мұндағы Радиалды саңылаудан қысымды аламыз: Саңылау алдындағы қысым, Па: Саңылаудың остік қысымының айырмасы, Па: мұндағы  . (2.71) . (2.71) Осы тәуелділіктің бірінші жақыдауынан остік саңылаудың қарсыласу коэффициентін қабылдаймыз  ; ;l0=0,142м. Жүк түсіру түйінінің өлшемін,  ; (2.72) ; (2.72) . (2.73) . (2.73)Радиалды және остік саңылаудағы қарсыласу  ; (2.74) ; (2.74)мұндағы Re үшін мұндағы  ; ; ; ; ; ; ; ;Алынған нәтижелер:

Бірінші және екінші жағдайдағы өлшемдердің айырмашылығы айтарлықтай емес,сондықтан есепті аяқталды деседе болады. 2.5 Мойынтіректі есептеу Сырғанау мойынтірегінің ұзындығын L=(1 Подшипниктің салыстырмалы ұзындығын келесі формула бойынша есептейді: Көтеру мүмкіндігінің коэффициентін былай анықтайды:  =(1,52·7620)/(20·154·0,01·0,0452·0,0675)=0,4; (2.52) =(1,52·7620)/(20·154·0,01·0,0452·0,0675)=0,4; (2.52)мұндағы R – подшипникке түсетін жүктеме; r – білік радиусы. hmin= мұндағы Q1=  =[(0,15·154·0,0452)/2] ·1,25=0,03. (2.54) =[(0,15·154·0,0452)/2] ·1,25=0,03. (2.54)Осылай етіп циркуляциялық шығын коэффициентін q2 табады және мынаны анықтайды және мынаны анықтайды: Q2= Майлаудың жалпы шығыны: Q=2Q1+Q2=2·0,03+0,025=0,115. Үйкелу коэффициентін табамыз Фтр және үйкеліс моментін анықтаймыз: Мтр=  =[(3·0,01·154·0,0452)/0,15] ·3,2=199 Нм. (2.55) =[(3·0,01·154·0,0452)/0,15] ·3,2=199 Нм. (2.55)Үйкеліс қуаты: NTP= Үйкеліс кезінде бөлінетін жылу мөлшері: qTP= Май температурысының өсуі (0С): мұндағы с=0,45. 2.6 Шпилкаларды механикалық беріктікке есептеу Бастапқы мәліметтер:

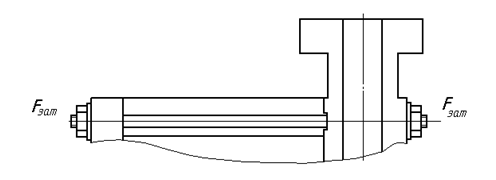

2.3-сурет – Шпилька мұндағы DKH - айдау қақпағының диаметрі, мм; dвт -жұмысшы дөңгелектің төлкесінің диаметрі, мм; Шпилкаларды созу күші: Fзат=Кзат(1-х)Fmax; (2.80) мұндағы Кзат –созу коэффициенті; х–ішкі жүктеменің коэффициенті; Fзат=2,5(1-0,3)439,5=769 кН. Созу кезіндегі шпилкаға берілетін айналу моменті: Мзат=х1 Fзатdшп; (2.81) мұндағы х1 –гайка мен шайбаның беткі жағдайына тәуелді коэффициент; dшп –шпилька диаметрі, мм; Мзат=0,176976=5844 кНмм. Толық жүктемеден созу мүмкіндігін ескере отырып шпилкалар жүктемесі: F=1,3(Fзат+хFmax); (2.82) F=1,3(769+0,3439,5)=1171 кН. 45 маркалы болаттан жасалған М76 шпилкасы остік жүктемені қабылдайды [F]=1632 кН, шпилканың беріктігі қамтамасыз етілген. Шпилкаларды төзімділікке тексеру. Ауыспалы кернеудің амплитудасы: мұндағы S- шпилка қимасының ауданы, мм2; Созудың кернеуі: Тұрақты кернеу: т=зат+а; (2.85) т=169,6+14,5=184,1 МПа. Үлкен кернеу: max=т+а ; (2.86) max=184,1+14,5=198,6 Мпа. Материалдың ағу шегінен беріктік қорының коэффициенті: мұндағы Т –ағу шегі, Мпа; [sT] - беріктіктің рұқсат етілген қоры; Берілген шпилкалар сәйкес келеді,теңсіздік орындалды.   |