курсовой по компрессорной установке ВВ-3,510 ТИЖТ. курсач 2 дуев. 2 Периодичность, сроки и объем плановых технических обслуживаний, текущих и средних ремонтов

Скачать 254.4 Kb. Скачать 254.4 Kb.

|

|

2 Периодичность, сроки и объем плановых технических обслуживаний, текущих и средних ремонтов 2.1 Общие указания. 2.1.1 При эксплуатации агрегата вести наблюдения: - на слух за работой агрегата для своевременного обнаружения отклонения от нормального режима работы; - за уровнем масла в маслоотделителе (по указателю уровня); - за состоянием масляных и воздушных коммуникаций (по наличию утекания масла и воздуха); - за состоянием воздушного фильтра компрессора (по ИЗВ) и фильтров блоков очистки и осушки воздуха по индикатору засоренности. 2.1.2 Техническое обслуживание комплектующих изделий необходимо производить на основании инструкции по эксплуатации этих изделий. Запрещается эксплуатация агрегата без проведения технического обслуживания. Перед началом технического обслуживания необходимо: - остановить агрегат и убедиться, что произошла полная разгрузка пневмосистемы агрегата от сжатого воздуха; - во избежание получения ожогов подождать, пока агрегат остынет; - отключить агрегат от электропитания. Таблица 2.1 - Виды и периодичность технического обслуживания.

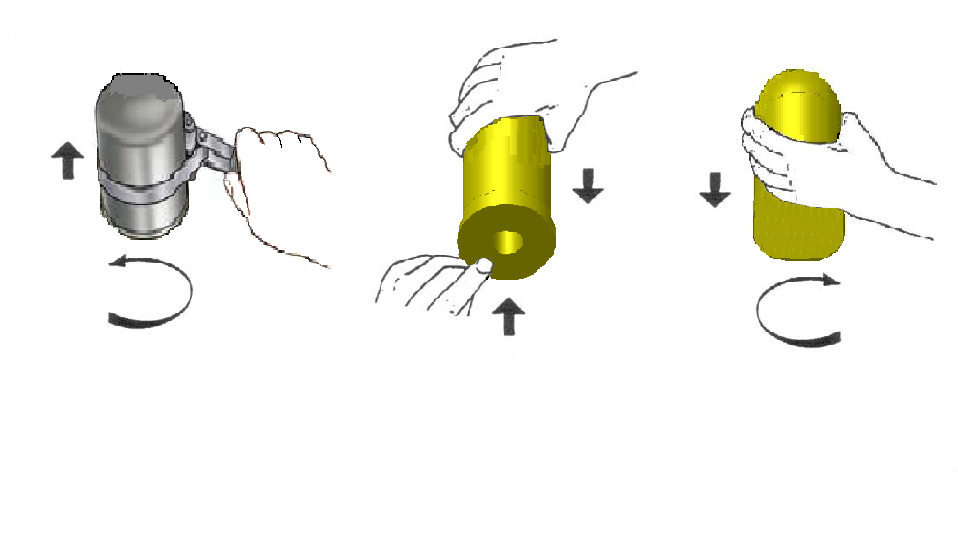

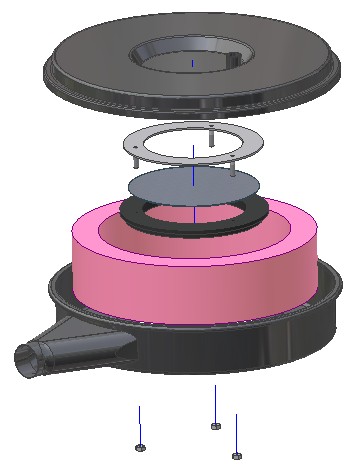

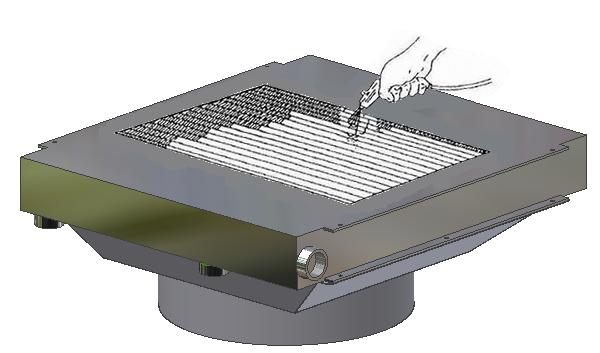

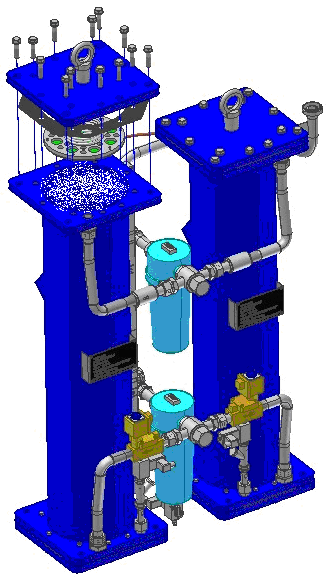

2.3 Инструкции по проведению ТО. 2.3.1 Необходимо выполнять требования инструкций выполняя следующие работы: замена масла; замена масляного фильтра и воздушно-масляного сепаратора; замена фильтрующего элемента воздушного фильтра; очистка охладителя; проверка состояния адсорбента осушителей; замена фильтрующих элементов фильтров блоков очистки и осушки воздуха; замена адсорбента в колоннах осушителя воздуха; проверка предохранительного клапана; проверка герметичности воздушных и масляных коммуникаций. 2.3.2 Замена масла Открутите пробку маслозаливной горловины. Слейте масло из маслоотделителя. Для этого, не открывая шарового крана для слива масла на сливной трубке маслоотделителя (см. рисунок 2.7), выверните из него заглушку R3/8. Ввинтите в кран резиновый рукав (339.05.00.00-17) из ЗИП. Откройте сливной шаровой кран и слейте масло. Для полного удаления масла из радиатора необходимо открутить пробку G1/4 из нижнего масляного трубопровода около радиатора. Сливайте масло при температуре не менее 40 о С, дайте маслу стечь в течение 30 мин. Закройте кран и закрутите пробку в трубопроводе. Выкрутите и уберите рукав. Закрутите заглушку R3/8. в шаровой кран. Залейте масло до максимального уровня и плотно закрутите пробку заливной горловины. Произведите пуск агрегата, дайте ему поработать около 5 мин для заполнения масляной системы. Отключите агрегат и через10 мин проверьте уровень масла, при необходимости долейте до среднего уровня между метками MIN и MAX. 2.3.3 Замена масляного фильтра и воздушно-масляного сепаратора Замену масляного фильтра (SH8110 (1’-12 UNF) или WD 962 (1’-12 UNF) и воздушно-масляного сепаратора (DF5004) производите при замене масла. Поместите защитный материал вокруг фильтров для сбора масла, которое при демонтаже фильтров может вытекать из них. Снимите масляный фильтр и воздушно-масляный сепаратор с помощью специального ключа для съёма масляных фильтров (рисунок 2.1). Смажьте свежим маслом уплотнитель устанавливаемых масляного фильтра и воздушно-масляного сепаратора. Заверните устанавливаемые фильтр и сепаратор до касания резиновым кольцом плоскости корпуса модульного блока, после чего окончательно затяните руками или с помощью специального ключа еще на 1/2...3/4 оборота. Утилизируйте снятые масляный фильтр и воздушно-масляный сепаратор руководствуясь правилами по утилизации вредных отходов.  Рисунок 2.1 – Последовательность операций при замене фильтра масляного и сепаратора 2.3.4 Замена фильтрующего элемента воздушного фильтра При замене фильтрующего элемента не допускайте попадания пыли и грязи во всасывающее отверстие внутрь впускного клапана компрессора! Откройте четыре пружинных защёлки, прижимающих крышку фильтра 2 к корпусу 1, рисунок 2.2. Снимите крышку фильтра 2, достаньте фильтрующий элемент 3 из корпуса фильтра 2. Очистите внутреннюю поверхность корпуса фильтра 1 от пыли и других загрязнений, проверьте наличие и чистоту защитной сетки 4 всасывающего отверстия фильтра. Установите новый фильтрующий элемент 3 в корпус 1, закройте крышкой и закройте четыре пружинных защёлки.        Рисунок 2.2 – Замена воздушного фильтра 2.3.5 Очистка радиатора теплообменника Охлаждающая поверхность радиатора (соты) должна быть чистой. Поэтому поверхность радиатора необходимо регулярно очищать от загрязнений. Это необходимо для полноценного охлаждения компрессора, что очень важно в летний период для обеспечения надёжной работы и увеличения срока службы агрегата. Очистку поверхности радиатора можно проводить при ТО не снимая радиатор с агрегата. При ремонте и сильном загрязнении продуть воздухом как показано на рисунке 2.3  Рисунок 2.3 - Очистка радиатора теплообменника 2.3.6 Проверка состояния адсорбента осушителей Состояние адсорбента можно проверять двумя способами: Измерить перепад давления в колоннах осушителя, установив манометры на входе в колонны и на выходе из колонн осушителя воздуха. Перепад давления должен быть не более 0,7 кг/см2 .Если перепад давления больше чем 0,7 кг/см2 необходимо произвести замену адсорбента. Измерить влажность сжатого воздуха на выходе из агрегата. Если влажность превышает норму, необходимо произвести замену адсорбента. Замену адсорбента необходимо проводить через два года эксплуатации. 2.3.7 Замена адсорбента в колонне осушителя воздуха Выполните требования п. 2.1.3 Для замены адсорбента в колонне 1 необходимо выполнить следующие работы, рисунок 2.4: - отвинтите болты 5 крышки 2 колонны 1 блока осушки; - снимите крышку 2, пружину 4, фильтр 3. - подключив инжекторный пылесос к пневмосети, извлеките адсорбент из колонны в мешок из фильтрующего материала;            Рисунок 2.4 - Замена адсорбента в колонне осушителя воздуха - крючком извлеките нижний фильтр из колонны; - пылесосом удалите из колонны остатки адсорбента, - продуйте или промойте фильтры, проверьте отсутствие коррозии внутри колонны и на фильтрах; - прочистите фильтры клапанов продувочных; - установите нижний фильтр; - засыпьте в колонну новый адсорбент в количестве 17 кг, установите фильтр, пружину, верхнюю крышку, используя прокладку (339.36.00.01-01) из ящика ЗИП. |