Технический раздел диплома. 2 разд. 2 Технико технологический раздел 1 Виды и причины нарушения герметичности эксплуатационных колонн

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

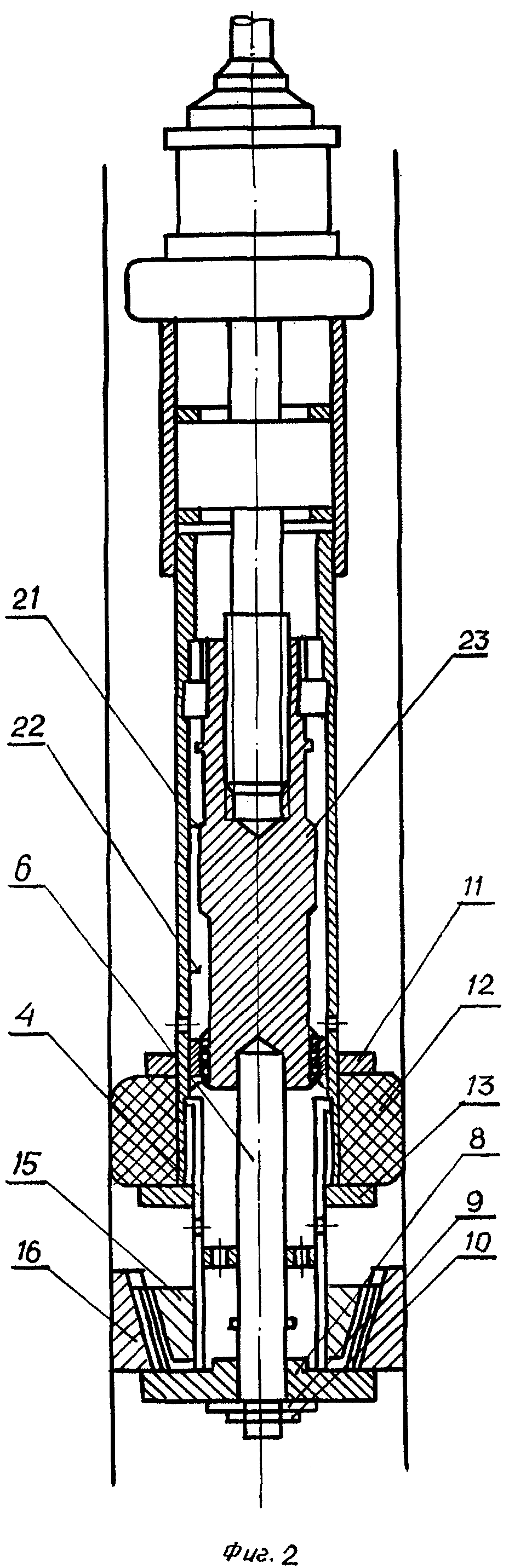

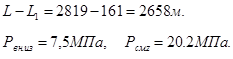

1 2 2.4 Поиск интервала негерметичности методом поинтервальной опрессовки колонны газообразным агентом Для определения интервала негерметичности методом поинтервальной опрессовки на скважине устанавливают цементировочный агрегат (ЦА), газонагнетающий агрегат - автомобильную газификационную установку (АГУ) со сжиженным азотом или паропроизводительную установку (ППУ). Рис. 5 Схема поинтервальной опрессовки колонны газообразным агентом 1 - НКТ; 2 - газонагнетающий агрегат; 3 - мерная емкость; 4,5 - манометры; 6,7 -краны Затрубное пространство скважины обвязывают с газонагнетающим агрегатом 2, а трубное - с мерной емкостью 3 цементировочного агрегата (рис. 1). Для опорожнения и опрессовки исследуемого интервала через открытый кран 6 в затрубном пространстве подают газообразный агент. При этом замеряют объем вытесняемого из НКТ бурового раствора, поступающего через открытый кран 7 в мерную емкость. Положение уровня жидкости в колонне h определяется по формуле где Vм - объем жидкости, вытесненной в мерную емкость, м3; V0 - объем 1 м затрубного пространства скважины, м3. При достижении уровня жидкости глубины h, равного 50 - 100 м, закрывают кран 7. Продолжая нагнетать газ (пар), давление в затрубном пространстве доводят до величины не менее р3. Затем подачу газообразного агента прекращают, кран 6 перекрывают. Скважину выдерживают под давлением в течение времени Тв. Если за это время давление в межколонном пространстве не возросло, то открывают кран 7 и, продолжая нагнетать газ (пар) в затрубное пространство, дополнительно снижают уровень в затрубном пространстве на величину от 50 до 100 м. Очередной интервал колонны спрессовывают таким же способом и в том же порядке. Участки колонны опрессовывают до тех пор, пока повышение давления в межколонном пространстве не укажет на наличие негерметичности в очередном исследуемом интервале. Затем скважину заполняют буровым раствором до устья. 3. Определение интервала негерметичности поинтервальной опрессовкой обсадной колонны высоковязкой жидкостью В этом случае в качестве высоковязких жидкостей используются загущенные водные растворы полимеров (например, КМЦ, ПАА и др,). Рецептуры растворов подбирают в лабораторных условиях. Вязкость этих растворов, как показывает практика, должна быть не менее чем в 10 раз выше вязкости бурового раствора. Башмак НКТ располагают на расстоянии 5 - 10 м выше искусственного забоя или цементного моста, установленного над интервалом перфорации. Колонну спрессовывают, фиксируют величину падения давления ?р. В специальной емкости или мерной емкости ЦА приготавливают не менее 1 м3 высоковязкого раствора. При открытом выкиде из затрубного пространства закачивают приготовленный раствор в НКТ. Высоковязкий раствор промывочной жидкостью продавливается и вытесняется из НКТ. Выкид из затрубного пространства закрывают и, продолжая закачку бурового раствора, доводят давление в затрубном пространстве эксплуатационной колонны до значения, допускаемого при опрессовке. Колонну выдерживают под давлением в течение контрольного времени, фиксируют величину снижения давления ?р. Если результат опрессовки не отличается от данных, полученных ранее, то снижая давление в затрубном пространстве и продолжая закачивать буровой раствор в НКТ, перемещают высоковязкий раствор по затрубному пространству для опрессовки следующего, расположенного выше интервала колонны. Поинтервальную опрессовку продолжают до тех пор, пока резкое снижение ?р не укажет на перекрытие высоковязкой жидкостью негерметичного интервала колонны. Количество продавочной жидкости для очередного перемещения высоковязкого раствора должно составлять не более 80 % от его объема. Местоположение верхней Lв и нижней Lн границ интервала негерметичности определяют по формулам: Здесь: Н1 - длина НКТ, м; Vв - объем высоковязкой жидкости, м3; V0 - объем 1 м затрубного пространства эксплуатационной колонны, м3; n - порядковый номер спрессовываемого интервала колонны, где установлена негерметичность. 4. Определение местоположения сквозных дефектов обсадных колонн Если негерметичность колонны характеризуется поглощением бурового раствора при проверке на приемистость, то поинтервальную опрессовку колонны следует производить при спуске пакера в скважину через каждые 300 - 500 м. После установки пакера опрессовке рекомендуется подвергать подпакерное пространство. Это ускоряет процесс поиска, так как не требуется герметизация затрубного пространства. Отсутствие поглощения при очередном цикле опрессовки укажет на наличие нарушения в интервале наращенных труб. Местоположение нарушения можно уточнить при последующем подъеме пакера опрессовкой колонны, при необходимости -- после каждой поднятой трубы. Если при проверке скважины на приемистость наблюдается выход циркуляции на поверхность и количество закачиваемой и вытекающей жидкости одинаково, то осуществляют закачку индикатора (красителя). Глубину дефекта Lв определяют по формуле: где Vп - объем закачанной в скважину продавочной жидкости (включая объем раствора индикатора) до появления красителя на поверхности; Dк - внутренний диаметр кондуктора (промежуточной колонны). В прошаблонированных полномерной печатью обсадных колоннах, негерметичность которых характеризуется поглощением бурового раствора при проверке на приемистость, применяется метод определения местоположения дефекта путем продавливания цементировочной пробки по колонне. Продавочная пробка, используемая при цементировании обсадных колонн, вводится с поверхности внутрь колонны, а затем проталкивается буровым раствором, нагнетаемым с устья скважины. Количество закачиваемого раствора должно быть не меньше объема колонны. Глубину нарушения определяют по месту остановки пробки, которое устанавливается с помощью аппарата Яковлева. Конструкцией пробки может быть предусмотрена возможность ее извлечения из скважины с помощью приспособления для захвата ловильным инструментом. Исследования перед ремонтом Полная характеристика состояния скважины исследуется при помощи геофизических методов - гамма каротаж (ГК), нейтронно - гамма каротаж (НГК), гамма - гамма каротаж (ГГК), импульсный нейтрон - нейтронный каротаж (ИННК). Если в скважину через дефект в колонне поступает вода, необходимо изолировать обводняющий пласт. Определение места (глубины дефекта в колонне), через которые происходит приток в скважину или утечка жидкости из скважины осуществляют резистивиметрами, электротермометрами, расходомерами. Кроме того, используют способы определения перетекания фотоэлектрический, акустический, путём закачки нефти, продавливанием манжетной пробки. Определение глубины притока резистивиметрами основано на разности солености воды (удельного сопротивления) находящейся в скважине и поступающей из пласта в градусах Боме (°Ве). По результатам исследований определяют зависимость дебита посторонней воды от динамического уровня, положение статического уровня в скважине и устанавливают её соленость. Затем из скважины удаляют находящуюся там воду. Через промывочные трубы колонну заполняют водой, соленость которой отличается от поступающей через дефект воды на (2-5) °Ве (если солёность посторонней воды 4-5°Ве скважину заполняют пресной водой, если солёность поступающей воды 1,5-3 °Ве, то скважину заполняют водой солёностью 5-7 Be, приготовленной с добавлением поваренной соли). Контрольный замер резистивиметром должен показать, что скважина заполнена водой одинаковой солёности, после чего через место нарушения в колонне вызывают приток посторонней воды. При этом определяют интервал с солёностью воды, отличающуюся от солёности воды заполнявшей скважину до вызова притока. Сравнивая полученные диаграммы замеров, определяют глубину расположения дефекта в колонне. В некоторых случаях вместо снижения уровня в скважину нагнетают воду под давлением. Глубина раздела воды разной солености и будет интервалом дефекта в колонне. Определение глубины притока электротермометром основано на принципе увеличения электрического сопротивления воды с повышением её температуры. В скважине снижают уровень жидкости для вызова притока посторонней воды. Скважину исследуют на приток и заполняют водой до устья, оставляя в таком состоянии на 24-48 часов для установления определённой температуры жидкости по всему стволу, после чего делают контрольный замер температуры и снижают уровень жидкости в скважине для вызова посторонней воды через дефект в колонне. После установления статического уровня, снижают уровень в скважине на 20-50 м ниже статического и замеряют температуру жидкости по стволу скважины. Место притока устанавливают по изменению температурных кривых на диаграмме электротермометра. В ряде случаев при капитальном ремонте скважины применяют ускоренный метод определения притока посторонней воды электротермометром. Сущность его заключается в том, что после заполнения скважины холодной водой до устья сразу же проводят контрольный замер. Если имеется приток посторонней воды, в месте притока будет отмечена температурная аномалия из-за разности температур воды пластовой и находящейся в скважине. Фотоэлектрический способ определения притока заключается в том, что скважину тщательно промывают, затем воду в скважине равномерно окрашивают тёмной анелиновой краской, после чего в скважину спускают прибор - измеритель степени прозрачности воды. Вода, выходящая из дефектов в колонне осветляет воду в скважине, что фиксируется прибором. Прибор представляет собой корпус, в котором помещён источник света с фотоэлементом. При акустическом способе определения места притока чувствительными микрофонами регистрируется изменение величины шума по стволу скважины. В интервалах глубин, где колонна исправна, шум не обнаруживается. Место притока - где отмечен максимальный шум, возникающий при движении жидкости. Через дефекты в колонне может происходить не только приток, но и утечка жидкости и газа из скважины, что нарушает нормальный процесс эксплуатации. При значительных утечках жидкости (5-10 м3/сут) место дефекта определяют резистивиметром, термометром, расходомером, путём закачки радиоактивных изотопов или нефти и другими способами. Дистанционный расходомер с вертушкой, регистрирующий расход воды примерно 10 м3/сут, спускают в скважину на кабеле. При закрытом устье в скважину закачивают воду. В процессе закачки определяют расход воды в разных точках ствола скважины, спуская расходомер сверху - вниз. Находясь выше места повреждения, расходомер регистрирует поток жидкости, направленный вниз по стволу, ниже повреждения - движение не регистрируется. Встречаются дефекты в эксплуатационной колонне, из которых приток посторонней воды не происходит, а утечка жидкости не значительна (0,1-0,5 м3/час) при давлении нагнетания 5-8 МПа. В этих случаях место дефекта определяют последовательно отдельными интервалами с помощью пакера. Пакер на заливочных трубах спускают в скважину по интервалам сверху вниз. Обычно первая установка на половине глубины скважины. Если верхняя половина герметична, таким же методом испытывают нижнюю половину колонны. Часть колонны, в которой обнаружены утечки, испытывают отдельными интервалами до определения места дефекта. Определение дефекта с помощью пакера, спускаемого на трубах, занимает значительное время. Ускорение операций и повышение эффективности метода достигается использованием специального инструмента «Устройство для поинтервальной опрессовки колонны» разработанного Альметьевским УПНП и КРС (Патент РФ№144606). Это устройство (рис. 6) позволяет: - опрессовать колонну за 3-4 часа, что многократно уменьшает затраты по сравнению с традиционной технологией; - определять интервал нарушения путем многократной посадки пакера без извлечения его на поверхность, а также приемистость пласта и нарушения колонны, временно перекрывая ствол скважины ниже уровня пласта или интервала нарушения; - закачивать химические реагенты в верхний пласт; - получать объективную информацию о состоянии колонн от устья до интервала перфорации, как в существующих скважинах, так и во вновь вводимых перед сдачей заказчику, поскольку "РГД + термометр" не фиксирует ее нарушения в местах, где утечка жидкости незначительна. Устройство состоит из трех основных узлов - электропривода, пакера и клапана для выравнивания давления. Спускают его в скважину в заданный интервал на кабеле 20 геофизическим подъемником ПКС-3,5. При спуске и подъеме жидкость перетекает через устройство по отверстиям 17 и 18, что исключает образование поршневого эффекта и обеспечивает выравнивание давления в пространстве над- и под пакером. По достижению заданного интервала по кабелю подаётся ток на электродвигатель 2. Вращающий момент от электродвигателя через редуктор передаётся на винтовую пару. Осевое усилие от винта перемещает вверх плашки 16, расположенные на конусе 15 и закрепляет на стенках колонны. Конус перемещается вниз, резиновый уплотнительный элемент пакера 12 деформируется в поперечном направлении и перекрывает ствол скважины, а уплотнительные кольца 5 перекрывают отверстия, через которые перетекает жидкость в устройстве. С устья скважины насосным агрегатом создается в колоне над пакером избыточное давление (8 -15 МПа). Если давление в течение 30 мин снижается не более чем на 0.5 МПа, колонна считается герметичной. Для определения места нарушения пакер сажаем выше, снова создаем давление в скважине в пространстве над пакером. Таким образом, по интервалам испытывая колонну, определяем место нарушения с точностью до 0-5 метра, чего нельзя добиться, используя геофизические исследования (РГД). Пакер освобождается подачей на электродвигатель по кабелю тока обратной полярности, соответственно все узлы и детали работают в обратном направлении, чем при посадке. Время срыва занимает 3-5 минут. Освобожденный пакер извлекают из скважины, или устанавливают в следующем интервале, если есть в этом необходимость.  Рис. 6 «Устройство для поинтервальной опрессовки колонн» 1 - положение при спуске; 2 - рабочее положение 1 - корпус, 2-электропривод, 3-винт, 4, 10-гайка, 5-уплотнительные кольца, 6-тяга, 7,23 -выступ, 8-толкатель, 9-шайба, 11-упорное кольцо, 12-уплотнительный элемент, 13- фланец, 14-втулка неподвижная, 15-конус, 16-плашки, 17,18-отверстия, 19-седло, 20- кабель, 21,22- выключатель 2.5 Способы и средства восстановления герметичности эксплуатационных колонн Существующие способы восстановления герметичности можно разделить на три основные группы: не уменьшающие внутренний диаметр обсадной колонны; незначительно уменьшающие внутренний диаметр колонны; существенно уменьшающие внутренний диаметр. К первой группе относятся: · герметизация резьбовых соединений колонны путем докрепления их в скважине; · цементирование межтрубного пространства через устье скважины; · замена поврежденной части колонны новой. Во вторую группу входят: · цементирование через внутритрубное пространство; · установка металлических накладок; · установка гофрированных пластырей. Третья группа включает: · спуск насосно-компрессорных труб с отсекающими пакерами; · установку колонн-летучек; · спуск дополнительной колонны. Отечественный и зарубежный опыт показывает, что область применения тонкостенных продольно-гофрированных стальных пластырей не ограничивается только восстановлением герметичности обсадных колонн эксплуатационного фонда. Они могут быть использованы при строительстве и закачивании скважин, а также для повышения прочностных свойств обсадных труб в скважинах с аномальным давлением и другими геологическими особенностями. В скважинах эксплуатационного фонда широкое применение получили стальные продольно-гофрированные пластыри, которые устанавливают на поврежденные или негерметичные резьбовые соединения, перфорационные отверстия, локальные повреждения (трещины, износ, коррозия), а также при восстановлении герметичности разорванных труб. Установка пластырей в открытом стволе скважины является перспективным техническим решением для временной и промежуточной изоляции поглощающих и проявляющих горизонтов при строительстве скважин. Стендовые и промышленные испытания показали, что наиболее перспективны стальные двухканальные профильные перекрыватели. 2.6 Расчет обсадных труб на прочность Группа прочности стали «Д», «К», «Е», «Л», «М», «Т». Трубы маркируются клеймением и краской. При спуске в скважину обсадные трубы шаблонируют. Определим вес обсадной колонны диаметром 324мм по формуле: Робс = Lобс*qобс, где Робс. - длина обсадной колонны, м; qобс. - вес 1 м обсадных труб, кг. Робс. = 1020*74.7 = 76194 кг = 76,2 т. Робс в р-ре = Робс*(1-1,18/7,85) = 64.8т Определим вес обсадной колонны диаметром 245мм: Робс. = 2450*70.8 = 173460 кг = 173,5 т. Робс в р-ре = Робс*(1-1,7/7,85) =135.3т Определим вес обсадной колонны диаметром 140 мм: Робс. = 3025*30.7 = 92867 кг = 92,9 т. Робс в р-ре = Робс*(1-2,13/7,85) = 67.8т Сравнив вес обсадных колонн и вес бурового снаряда при бурении под каждую из колонн можно сделать вывод что самой тяжелой является обсадная колонна диаметром 245мм. Эксплуатационные и промежуточные колонны обсадных труб работают в наиболее тяжелых условиях. Например, в процессе спуска колонн обсадных труб по мере их наращивания увеличивается нагрузка, обусловленная силами собственного веса. После того как колонна доведена до забоя и установлена на забой, трубы частично разгружаются от растягивающих усилий. Силы внешнего давления, действующие на трубы в процессе спуска колонны и определяемые разностью давления столбов жидкости за трубами и внутри их, по своей величине незначительны. Промежуточная колонна труб работает в несколько иных условиях, нежели эксплуатационная. Промежуточная колонна в основном работает на растяжение от собственного веса, а также от сил, создаваемых внутренним давлением. Наибольшего значения внутреннее давление достигает в момент окончания продавки цемента за колонну, а также при увеличении удельного веса глинистого раствора внутри обсадных труб по отношению к удельному весу раствора, оставшегося в затрубном пространстве. В эксплуатационной колонне величины осевых усилий и внешнего давления неодинаковы по длине колонны. Осевые усилия достигают наибольшего значения у самой верхней трубы в момент спуска. Наибольшие внешние силы, приводящие к смятию, проявляются у самых нижних труб колонны при снижении уровня жидкости в колонне в процессе эксплуатации скважины. Кроме того, на нижние трубы в фильтровой зоне скважины могут действовать и пластовые давления, которые достигают значительных величин в процессе эксплуатации скважины. Кроме основных усилий смятия и растяжения, действующих на колонну, в обсадных трубах возникают также дополнительные напряжения. Они возникают тогда, когда приходится расхаживать колонну при ее прихватах, резком торможении во время спуска, изгибе колонны и т.д. Эти напряжения, возникающие в результате указанных явлений, в некоторой степени компенсируются запасом прочности обсадных труб. При подборе отдельных секций обсадных колонн нужно принимать следующие запасы прочности: 1. в расчетах технических колонн на страгивающую нагрузку - 1,3; 2. при расчете эксплуатационных колонн на страгивающую нагрузку - 1,15-1,20; 3. при расчете эксплуатационных колонн на смятие: а).запас прочности для интервала высоты подъема цементного раствора - 1,3; б).запас прочности выше интервала подъема цементного раствора - 1,15. Запас прочности на страгивающую нагрузку устья скважины составляет: pстр где, pстр - страгивающая нагрузка, кН; Qmax - вес колонны обсадных труб, кН. Кондуктор O 324мм рфакт1 = 1020·1150/10 = 11,73МПа Пром. колонна O 245мм рфакт2 = 2450·1460/10 = 35,77МПа Экс. колонна O 140мм рфакт3 = 3025·2130/10 = 64,43МПа При запасе прочности на сжатие равным m, нужно устанавливать трубы, которые могут выдержать внешнее сминающее давление, равное: pсм=pфактm Кондуктор O 324мм рсм1 = 11,73·1,3 = 15,2МПа Пром. колонна O 245мм рсм2 = 35,77·1,3 = 46,5МПа Экс. колонна O 140мм рсм3 = 64,43·1,15 = 74,1МПа Результаты вычислений занесем в таблицу

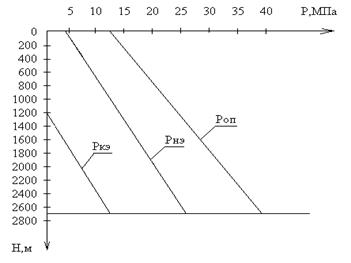

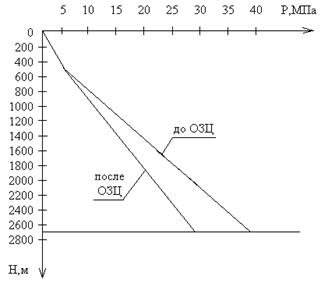

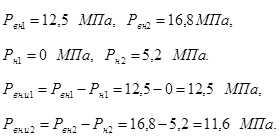

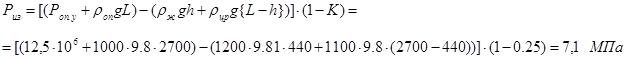

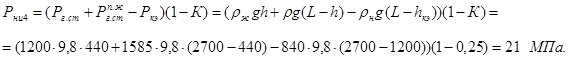

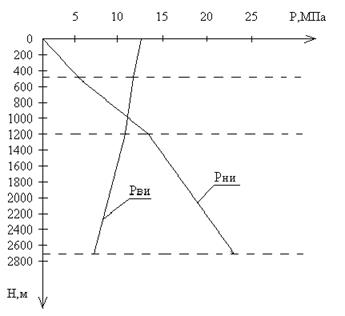

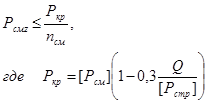

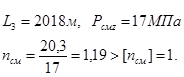

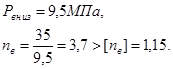

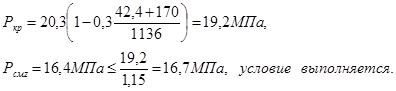

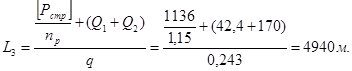

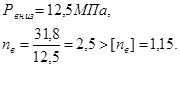

Таблица 1. «Данные диаметров колонн и типы резьб различных марок стали» Основными расчётами обсадных колонн, являются расчёты на наружное и внутреннее избыточное давление и расчёт на растяжение. Расчёт на внутреннее давление действующее на колонну. Определим давление на устье при условии, что скважина заполнена пластовой жидкостью: Определим давление опрессовки на забое: Где Определим давление в конце эксплуатации: Построим график внутренних давлений.  Рисунок 3. График внутренних давлений. Расчёт на наружное давление действующее на обсадную колонну. В не зацементированном интервале заполненным промывочной жидкостью, наружное давление определяется, как гидростатическое от столба промывочной жидкости. В зацементированном интервале до затвердевания цемента, давление определяется по давлению столба промывочной жидкости и цементного раствора. В случае когда обсадная колонна зацементирована разной плотности, то допускается использовать среднюю плотность раствора с учётом длины каждого интервала. Отсюда получим наружное давление до затвердевания цемента: Определим наружное давление после затвердения цемента: где Построим график наружных давлений.  Рисунок 4. График наружных давлений. Определим внутренние избыточные давления действующие на обсадную колонну В общем случае внутренние давления определяются как разность внутренних и наружных давлений на один и тот же момент времени, когда внутреннее давление в колонне достигает максимальных значений. Как правило это бывает при опрессовке обсадной колонны. Избыточное давление определяется для характерных точек, а распределение давления между ними принимается линейно. По графику 3 и 4 определим характерные точки:  При определении внутреннего избыточного давления в продуктивной зоне пласта вне осложнённых условий, вводится коэффициент разгрузки цементного кольца – К. Это обусловлено допущениями которые приняты при составлении методики расчёта. Для обсадных колонн диаметром 146 мм, К=0,25.  Определим наружные избыточные давления Наружные избыточные давления определяются как разность наружных и внутренних давлений на момент когда они достигают максимальных значений. Как правило это относится к моменту эксплуатации скважины. Избыточное давление определяются для характерных точек, а распределение давления между ними принимается линейно. При определении наружного избыточного давления в продуктивной зоне пласта вне осложнённых условий, вводится коэффициент разгрузки цементного кольца – К. Для обсадных колонн диаметром 146 мм, К=0,25.  Построим график внутренних и наружных избыточных давлений.  Рисунок 5. График наружных и внутренних избыточных давлений. Рассчитаем обсадную колонну Расчёт начинаем снизу вверх подбирая колонну исходя из расчёта на наружное давление и проверяем полученные данные расчётами на внутреннее давление и растяжение. Выбираем трубы из [2], для 1 секции d=146мм, d- диаметр обсадной колонны; [ [ [ q – вес одного погонного метра трубы. Рассчитаем на смятие нижнюю трубу первой секции Основой расчёта является следующее уравнение: где Из нее получим, что в интервалах продуктивных пластов Определим длину первой секции: Определим вес первой секции: Рассчитаем на разрыв от внутреннего давления верхнюю трубу первой секции Определим по графику 4 внутреннее избыточное давление на глубине.  Основой расчёта является следующее уравнение: где В интервале где на колонну действуют совместные (сжимающие и растягивающие) нагрузки должно выполнятся следующее условие:  Проверим нижнюю трубу второй секции на действие совместных нагрузок Выбираем трубы для второй секции: d=146мм, Проверим нижнюю трубу второй секции на растяжение от веса первой секции В основе расчёта используется уравнение: где [np ] и np допустимый и расчётный коэффициенты запаса прочности на растяжение, из [3] [np ]=1,3. Рассчитаем на смятие нижнюю трубу второй секции. Для определения длины второй секции подбираем трубы для третьей секции: d=146мм, Рассчитаем на смятие нижнюю трубу третьей секции Глубину спуска третьей секции определим из графика 4.  Определим длину второй секции: Определим вес второй секции: Расчёт на разрыв от внутреннего давления верхней трубы второй секции Определим по графику 5 внутреннее избыточное давление на глубине L=2018м.  Проверим нижнюю трубу третьей секции на действие совместных нагрузок  Проверим нижнюю трубу третьей секции на растяжение от веса первой и второй секции Определим допустимую длину третьей секции:  Следовательно, третья секция может быть применена до устья. Проверим верхнюю трубу третьей секции на разрыв от внутреннего давления Определим по графику 5 внутреннее избыточное давление на глубине L=0 м.  Проверим верхнюю трубу третьей секции на растяжение от веса первой и второй секции: Определим вес третьей секции: Таблица 2

Лист         ГАПОУ БСК 21.02.01. 1. 28. 20. ПЗ Изм. Лист № документа Подпись Дата 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||