технико-технологический раздл. 3. Технико-технический раздел -+. 2 техникотехнический раздел 1 Анализ показателей разработки Карамовского месторождения

Скачать 322.96 Kb. Скачать 322.96 Kb.

|

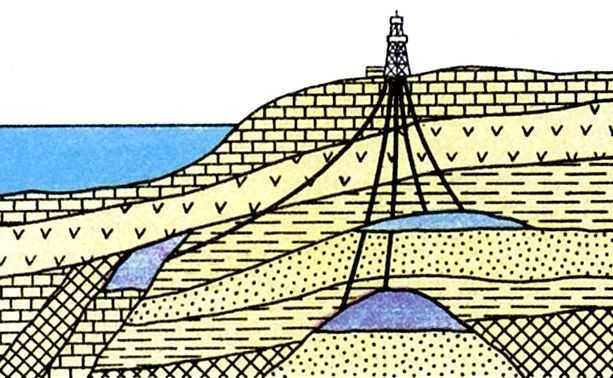

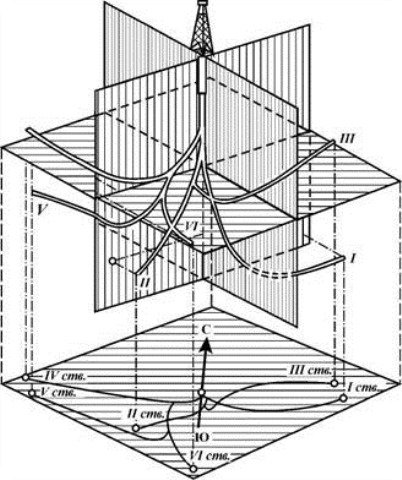

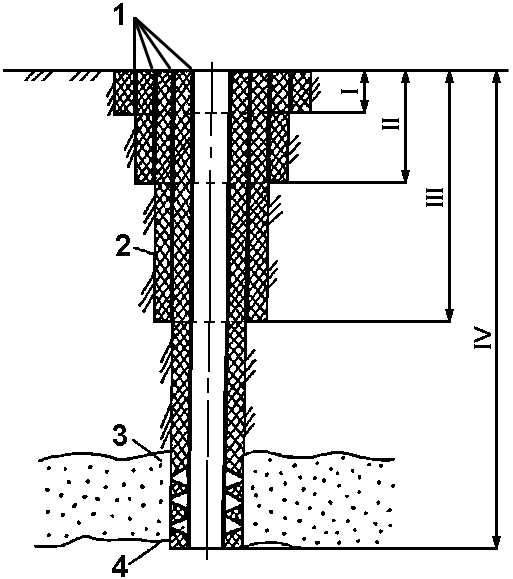

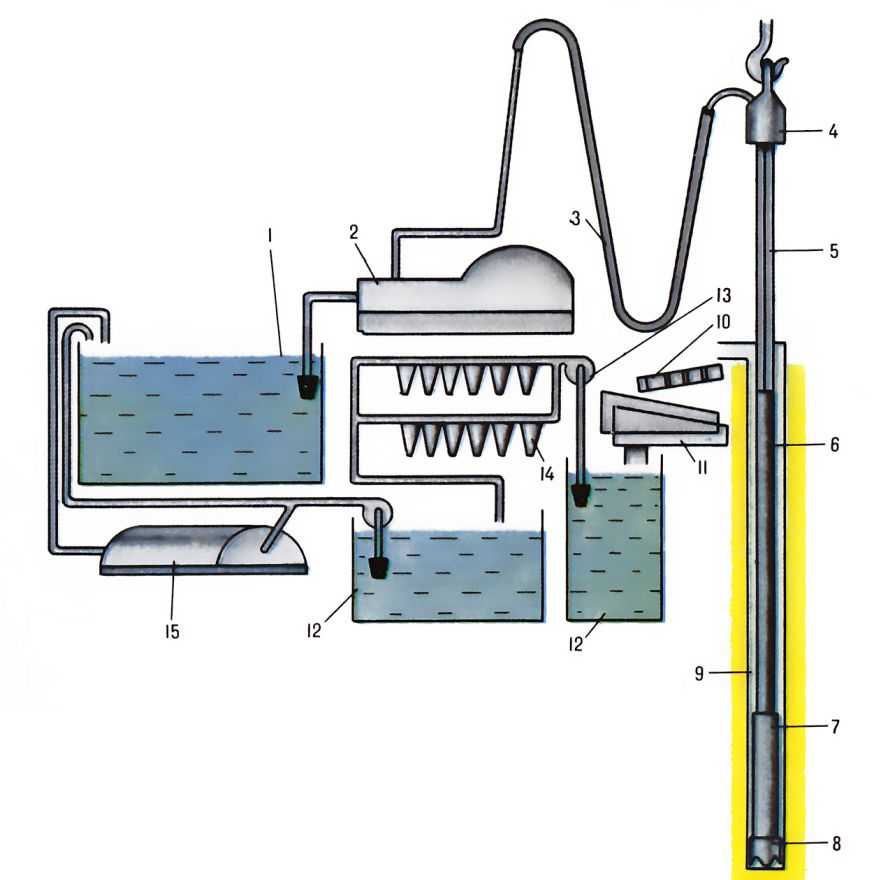

1 2  Рисунок 2.1 – Схема кустового бурения скважин Условия, вызывающие необходимость применения кустового бурения, подразделяются на технические – разбуривание кустовым бурением месторождений, залегающих под застроенными участками; технологические – во избежание нарушения сетки разработки при естественном искривлении скважины объединяют в кусты; геологические – разбуривание, например, многопластовой залежи; орографические – вскрытие кустовым бурением нефтяных и газовых месторождений, залегающих под водоемами, под участками земли с сильно пересеченным рельефом местности, при проводке скважин на продуктивные горизонты с отдельных морских буровых оснований или эстакад; климатические – разбуривание нефтяных и газовых месторождений, например в зимний период, когда наблюдается большой снеговой покров, или весной во время распутицы и значительных паводков. К разновидностям кустового бурения можно отнести двухствольное последовательное, двухствольное параллельное и трехствольное бурение. Кусты скважин приближенно можно представить в виде конуса или пирамиды, вершинами которых являются кустовые площадки, а основаниями – окружность или многоугольник, размеры которых определяются величиной сетки разработки и возможностью смещения забоев от вертикали при бурении наклонных скважин. Количество скважин в кусте, помимо сетки разработки, наличия одно- или многопластовых залежей и других факторов, определяется технически возможными отклонениями забоев наклонных скважин. При разбуривании многопластовых месторождений число скважин в кусте может пропорционально увеличиваться. При расположении кустов вдоль транспортной магистрали число скважин в кусте уменьшается по сравнению с одним локальным кустом. Минимальное число скважин в кусте – две. Практически на нефтяных промыслах России группируют до 16–24 скважин в куст, но есть отдельные кусты, состоящие из 30 и более скважин. Один из прогрессивных методов повышения технико-экономической эффективности проходки скважин – многозабойное бурение. Сущность этого способа заключается в том, что из основного ствола скважины проводят один или несколько дополнительных стволов, заменяющих собой скважины, которые могли быть пробурены для этих же целей непосредственно с земной поверхности. Следовательно, в этом случае основной ствол используется многократно, поэтому значительно сокращается объем бурения по верхним непродуктивным горизонтам (рисунок 2.2).  Рисунок 2.2 – Схема многозабойной скважины При многозабойном бурении нефтяных и газовых скважин значительно увеличивается полезная протяженность скважин в продуктивном пласте и соответственно зона дренирования, а также поверхность фильтрации. По форме выполнения дополнительных стволов и по их пространственному положению различают следующие виды многозабойных скважин: – разветвленные наклонно направленные; – горизонтально разветвленные; – радиальные. Разветвленные наклонно направленные скважины состоят из основного ствола, обычно вертикального, и дополнительных наклонно направленных стволов. Горизонтально разветвленные скважины – это разновидность разветвленных наклонно направленных скважин, т. к. их проводят аналогичным способом, но при этом в завершающем интервале зенитный угол дополнительного ствола увеличивают до 90° и более. У радиальных скважин основной ствол проводят горизонтально, а дополнительные – в радиальном направлении. Разветвленные скважины являются перспективной областью развития технологии направленного бурения, т.к. их промышленное применение позволит решать следующие важные задачи освоения земных недр: – эффективная разработка нефтяных месторождений с низкими коллекторскими свойствами продуктивного пласта, горизонтальной направленности; – значительное сокращение числа скважин, необходимых для разработки месторождения нефти и газа; – добыча высоковязкой нефти с больших глубин; строительство геотермальных станций в районах с невысокими температурами пластов горных пород 2.5 Конструкция горизонтальных скважин Начало скважины, то есть её верхняя часть, называется устьем, дно скважины называется забоем. Стенкой скважины называется её боковая поверхность, а стволом – пространство, ограниченное стенкой. Длиной скважины является расстояние по оси ствола от устья до забоя, глубиной скважины – проекция длины на вертикальную ось. Если скважина не наклонная и не искривлённая, то длина её численно равна глубине. Конструкция скважины (рисунок 2.3) состоит из следующих элементов. Участок скважины I – направление. Так как устье скважины располагается в зоне мягких, легкоразмываемых пород, то его требуется укреплять. Алгоритм выполнения направления следующий: бурится шурф до залегания устойчивых пород (4-8 м), после чего в него ставится труба нужных параметров (длина и диаметр), а всё пространство между стенками шурфа и трубой (межтрубное пространство) заполняют бутовым камнем и заливают цементным раствором 2. Ниже направления бурят участок диаметром до 900 мм и глубиной от 50 до 400 м, который закрепляют обсадной трубой 1, называемой кондуктором II (состоит из свинченных стальных труб). Пространство за трубами кондуктора также цементируют. Кондуктор служит для изоляции неустойчивых пород, которые осложняют бурение. Промежуточную колонну III устанавливают и цементируют в том случае, если не удаётся после установки кондуктора пробурить скважину до проектной глубины. Причины этого могут быть разными – осложняющие горизонты, необходимость перекрытия не планируемых в эксплуатации продуктивных пластов. Промежуточных колонн в зависимости от условий залегания пласта может быть несколько. Эксплуатационная колонна IV предназначена непосредственно для подъёма нефти и газа к устью скважины от забоя, а также для нагнетания воды в продуктивный пласт для поддержки в нём необходимого давления. Пространство между стенками скважины и эксплуатационной колонны также цементируют. Существуют разные методы извлечения из пластов нефти и газа. Обычно в нижней части эксплуатационной колонны перфорируют несколько отверстий 4 в стенке обсадных труб и цементной пробке. Если породы устойчивы, то зону скважины при забое не цементируют, а оборудуют различными фильтрами или опускают обсадную колонну только до кровли продуктивного пласта. В этом случае разбуривание и соответственно эксплуатацию скважины производят без крепления ствола скважины.  Рисунок 2.3 – Конструкция скважины 1 – обсадные трубы; 2 – цементный камень; 3 – пласт; 4 – перфорация в обсадной трубе и цементном камне; I – направление; II – кондуктор; III – промежуточная колонна; IV – эксплуатационная колонна 2.6 Техника и технология горизонтального бурения скважин Существуют два способа горизонтального бурения на нефть и газ. Первый представляет собой прерывистый процесс проводки скважин с использованием роторного бурения (применяется с начала 20 века). При этом способе с забоя скважины долотом меньшего диаметра, чем диаметр ствола скважин, забуривается углубление под углом к оси скважины на длину бурильной трубы, с помощью съёмного или несъёмного клинового либо шарнирного устройства. Полученное таким образом направление углубляется и расширяется. Дальнейшее бурение ведётся долотом нормального диаметра с сохранением направления с помощью компоновки низа бурильной колонны, оснащённой стабилизаторами. Второй способ, основан на использовании турбобура либо другого забойного двигателя. Этот способ представляет собой непрерывный процесс набора искривления и углубления скважины долотом нормального диаметра. При этом способе для набора искривления используется такая компоновка низа бурильной колонны, при которой на долото в процессе бурения действует сила, перпендикулярная его оси (отклоняющая сила). B этом случае весь процесс наклонно-направленного бурения сводится к управлению отклоняющей силой в нужном азимуте. Создание отклоняющей силы может осуществляться различными путями. Если турбобур односекционный, то для получения необходимой отклоняющей силы достаточно иметь над турбобуром переводник с перекошенными резьбами, либо искривлённую бурильную трубу. При пропуске турбобура в скважину изогнутая часть компоновки над турбобуром за счёт упругих деформаций стремится выпрямиться, а в сечении изгиба возникает момент силы. Отклоняющая сила в этом случае равняется моменту силы, разделённому на расстояние от сечения изгиба до долота. Интенсивность набора угла искривления при описанной выше компоновке будет невысокой, а предельный угол искривления - менее 30°. Для более интенсивного набора искривления сечение изгиба, где возникает момент упругих сил, переносят ближе к долоту. Для этой цели применяются специальные шпиндели и турбобуры. Так как при таких шпинделях резко увеличивается отклоняющая сила, то интенсивность набора угла искривления и предельная величина искривления существенно увеличиваются. На интенсивность набора угла искривления влияет также частота вращения долота и скорость подачи бурильной колонны в процессе бурения. Чем выше частота вращения долота и чем меньше скорость подачи бурильной колонны, тем интенсивнее, под действием отклоняющей силы, происходит фрезерование стенки скважины и тем интенсивнее искривление. Наибольшая интенсивность искривления может быть получена при применении в нижней части турбобура эксцентричного ниппеля, который позволяет выводить ствол скважины в горизонтальное положение. Прямолинейные наклонные участки ствола скважины бурятся с компоновками, оснащёнными стабилизаторами. Ориентирование отклоняющей силы в нужном азимуте может осуществляться визирным спуском бурильной колонны либо с помощью инклинометра при установке над турбобуром диамагнитной трубы и магнитным устройством, расположенным в плоскости действия отклоняющей силы. Указанные методы ориентирования отклоняющей силы должны учитывать угол закручивания бурильной колонны, возникающий из-за реактивного момента турбобура, что в некоторой степени отражается на точности ориентирования. B 80-x гг. распространяются системы телеконтроля, позволяющие в процессе бурения контролировать направление действия отклоняющей силы. За рубежом при наклонно-направленном бурении интервалы набора искривления и выправления кривизны осуществляются в основном турбобурами либо объёмными двигателями, прямолинейные интервалы ствола бурятся роторным способом. Отклонители Назначение отклоняющих устройств создание на долото отклоняющего усилия или наклона оси долота к оси скважины в целях искусственного искривления ствола скважины в заданном или произвольном направлении. Их включают в состав компоновок низа бурильных колонн. Они отличаются своими особенностями и конструктивным выполнением. В турбинном бурении в качестве отклоняющих устройств, применяют кривой переводник, турбинные отклонители типа ТО и ШО, отклонитель Р-1, отклонитель с накладкой, эксцентричный ниппель и др. в электробурении в основном механизм искривления (МИ) в роторном бурении отклоняющие клинья, шарнирные отклонители и другие. Рассмотрим некоторые отклонители. Кривой переводник это наиболее распространенный и простой в изготовлении и применении отклонитель при бурении горизонтальных скважин. Он представляет собой толстостенный патрубок с пересекающимися осями при соединительных резьб. Резьбу с перекосом 1.40 нарезают в основном на ниппеле, в отдельных случаях на муфте. Кривой переводник в сочетании с УБТ длиной 8 24 м крепят непосредственно к забойному двигателю. Отклонитель Р-1 выполняется в виде отрезка УБТ, оси присоединительных резьб которой перекошены в одной плоскости и в одном направлении относительно ее оси. Отклонитель Р-1 предназначен для набора зенитного угла до 90° и выше, изменения азимута скважины, зарезки нового ствола с цементного моста и из открытого ствола. Отклонитель с накладкой – это сочетание кривого переводника и турбобура, имеющего на корпусе накладку. Высота накладки выбирается такой, чтобы она не выдавалась за габаритные размеры долота. Отклонитель с накладкой при применении односекционных турбобуров обеспечивает получение больших углов наклона скважины. Его рекомендуется применять в тех случаях, когда непосредственно над кривым переводником необходимо установить трубы малой жесткости (немагнитные или обычные бурильные трубы). Отклоняющее устройство для секционных турбобуров представляет переводник, соединяющий валы и корпуса верхней и нижней секции турбобура под углом 1,5...2,0°, причем валы соединяются с помощью муфты. Турбинные отклонители (ТО) конструктивно выполняются посредством соединения нижнего узла с верхним узлом через кривой переводник, а валов – через специальный шарнир. Серийно выпускаются турбинные отклонители и шпиндели-отклонители (ШО). Турбинные отклонители имеют следующие преимущества: кривой переводник максимально приближен к долоту, что увеличивает эффективность работы отклонителя; значительно уменьшено влияние колебания осевой нагрузки на величину отклоняющей силы на долоте, что позволяет получить фактический радиус искривления, близкий к расчетному. Недостаток турбинных отклонителей малая стойкость узла искривленного соединения валов нижнего и верхнего участков отклонителя. Эксцентричный ниппель представляет собой отклонитель, выполненный в виде накладки, приваренной к ниппелю турбобура. Применяется этот отклонитель при бурении в устойчивых породах, где отсутствует опасность заклинивания или прихвата бурильной колонны. Упругий отклонитель состоит из специальной накладки с резиновой рессорой. Накладка приваривается к ниппелю турбобура. Этот отклонитель применяют при бурении в породах, где эксцентричный ниппель не применим из-за опасности прихватов. Механизм искривления – это отклонитель для бурения наклонно-направленных скважин электробуром. В таких механизмах валы двигателя и шпинделя сопрягаются под некоторым углом, что достигается применением зубчатой муфты сцепления. Многозабойное бурение – вид наклонно-направленного бурения, включающий проходку основного ствола с последующим забуриванием и проходкой в его нижней части дополнительных стволов, пересекающих геологическую структуру. Многозабойное бурение применяется с целью повышения эффективности буровых работ при разведке и добыче полезных ископаемых, достигаемой за счёт увеличения доли полезной протяжённости стволов скважин. Наиболее широко многозабойное бурение используется при разведке твёрдых полезных ископаемых. При разработке нефтяных месторождений. Многозабойное бурение принято называть разветвлённо-горизонтальным бурением. Многозабойное бурение целесообразно в сравнительно устойчивых продуктивных пластах мощностью 20 м и более, например в монолитных или с прослоями глин и сланцев нефтеносных песчаниках, известняках и доломитах, при глубинах 1500-2500 м при отсутствии газовой шапки и аномально высоких пластовых давлений. Многозабойное бурение сокращает число обычных скважин благодаря увеличению дренированной поверхности продуктивного пласта. Для проводки многозабойной скважины используется комплекс технических средств и контрольно-измерительной аппаратуры, обеспечивающих проводку стволов в заданном направлении. Вскрытие нефтяных пластов многозабойными скважинами позволяет увеличить дебиты нефтяных скважин за счёт увеличения поверхности фильтрации, увеличить нефтеотдачу пласта, ввести в промышленную разработку малодебитные месторождения с низкой проницаемостью коллектора или высоковязкой нефтью, повысить приёмистость нагнетательных скважин и точность проводки противофонтанных скважин за счёт перебуривания только нижних её интервалов в случае непопадания первым стволом. B нефтедобывающих районах эксплуатируются скважины с 5-10 ответвляющимися стволами длиной по 150-300 м каждый. Благодаря этому приток нефти на первом этапе эксплуатации в несколько раз больше, чем из обычных скважин. B нашей стране с помощью многозабойного бурения успешно проведены десятки скважин на нефть, разрабатывается и испытывается многозабойное бурение глубоких горизонтальных скважин большой протяжённости (несколько км). 2.7 Промывка скважин при горизонтальном бурении Промывка скважин – циркуляция (непрерывная или периодическая) промывочного агента (газа, пены, воды, бурового раствора) при бурении с целью очистки забоя от выбуренной породы (шлама) и транспортирования её на поверхность или к шламосборникам, передачи энергии забойным двигателям, охлаждения и смазки породоразрушающего инструмента. При роторном бурении в мягких и средних породах за счёт действия промывочного агента (при скорости истечения жидкости 200-250 м/с) достигается также гидромониторное разрушение пород на забое. Схема общей прямой промывки скважин представлена на рисунке 2.4.  1 - ёмкость для бурового раствора; 2 - насос; 3 - гибкий шланг; 4 - вертлюг; 5 - ведущая труба; 6 - бурильная колонна; 7 - гидравлический двигатель; 8 - насадки долота; 9 - кольцевой канал; 10 - желоба; 11 - вибросито; 12 - отстойник; 13 - вспомогательный насос; 14 - гидроциклон; 15 - центрифуга. Рисунок 2.4 – Схема общей прямой промывки скважин Различают общую прямую, общую обратную, призабойную (местную) и комбинированную схемы циркуляции. При общей прямой циркуляции буровой раствор подаётся насосами из ёмкости через гибкий шланг, вертлюг и ведущую трубу в бурильную колонну; затем он проходит через гидравлический двигатель и насадки долота, очищает забой и транспортирует шлам вверх по кольцевому каналу между бурильной колонной и стенкой скважины. На поверхности буровой раствор поступает в систему очистки, где последовательно проходит через желоба, вибросита, отстойники, вспомогательные насосы, гидроциклоны и центрифуги. При бурении в твёрдых непроницаемых породах, в верхних и средних интервалах разреза система очистки упрощается – используется меньшее количество очистных агрегатов. Общая обратная циркуляция применяется в тех случаях, когда очистка забоя и транспортировка шлама невозможны из-за недостаточной мощности насосов, увеличенного диаметра скважины, а также при бурении шахтных стволов. При общей обратной циркуляции промывочный агент поступает на забой по кольцевому пространству между стенкой скважины и бурильными трубами и обогащённый шламом возвращается по бурильным трубам на поверхность к очистным устройствам и насосу. Высокие скорости восходящего потока обеспечивают гидротранспорт Керна и вынос тяжёлого шлама. При герметизации устье циркуляция обеспечивается буровым насосом, нагнетающим промывочный агент в скважину. Основные недостатки общей обратной промывки скважины: невозможность использования забойных двигателей, забивание каналов породоразрушающего инструмента, необходимость герметизации устья скважины, возможность возникновения гидроразрыва пластов из-за высоких давлений. Для снижения недостатков в большинстве случаев для обратной циркуляции используется эрлифт. Для этого в бурильную колонну через трубы малого диаметра по отд. магистрали нагнетается сжатый воздух, который аэрирует буровой раствор в кольцевом пространстве между воздушной и бурильной трубами и подаёт его через пульпоотводящий тройник и сливной патрубок в отстойник и далее самотёком снова в скважину. В мелких, гл. обр. водозаборных скважинах обратная циркуляция осуществляется с помощью вакуумного насоса. Обратная циркуляция по сравнению с прямой характеризуется более высокой скоростью восходящего потока, возможностью увеличения диаметра скважин, при надёжной гидровыдаче крупнокусковой разрушенной породы, лучшей очисткой забоя, повышенным выходом керна и возможностью его непрерывной подачи на поверхность. При наличии в геол. разрезе сильно поглощающих пластов используется призабойная (местная) циркуляция. Циркуляция бурового раствора осуществляется с помощью погружного насоса с электрическим или механическим приводом, выбуренная порода скапливается в шламоуловителях, включённых в компоновку бурильной колонны. Комбинированная циркуляция проводится по различным схемам. Для повышения выхода и качества керна используется энергия нагнетаемого с поверхности по колонне бурильных труб промывочного агента, создающего местную, как правило, обратную циркуляцию. При этом применяют пакерные, эжекторные и эрлифтные устройства, а также различные погружные насосы. При двойной (совмещённой) комбинированной циркуляции, используемой при бурении шахтных стволов, буровой раствор подаётся в ствол скважины самотёком и одновременно в бурильную колонну буровым насосом. При этом бурильная колонна имеет не менее 3 отдельных каналов, по одному из которых раствор подаётся за забой, по второму подаётся сжатый воздух для эрлифта, по третьему поднимается пульпа. Такая промывка обеспечивает качественную очистку забоя и хорошее охлаждение породоразрушающего инструмента. В схеме совмещённой циркуляции в качестве обратного канала может использоваться нижняя часть опережающей скважины малого диаметра, пробуренной на проектную глубину и сбитой у забоя со специальной эрлифтовой скважиной. Для расширения верхней части опережающей скважины применяют турбобуры, работу которых обеспечивает прямая циркуляция промывочного агента. Крупный шлам оседает в забое опережающей скважины, а остальной выносится через эрлифтную скважину. При значительном диаметре форшахты скорость восходящего потока прямой циркуляции в ней резко падает и крупные фракции породы, поднявшиеся с забоя опережающей скважины до форшахты, далее на поверхность подняться не могут. Для их подъёма в форшахте монтируется эрлифт, не совмещённый с колоннами бурильных и обсадных труб опережающей скважины. При промывке скважины возможны потери промывочного агента за счёт частичного или полного поглощения пластами. Иногда при внезапном вскрытии крупных трещин или каверн наблюдаются катастрофические потери бурового раствора, что обычно заканчивается аварией. 1 2 |