расчет отчистки сточных вод содержащих нефтепродукты. КП 3 часть расчет по сточ.вод.. 3. 1 Усреднитель

Скачать 457.26 Kb. Скачать 457.26 Kb.

|

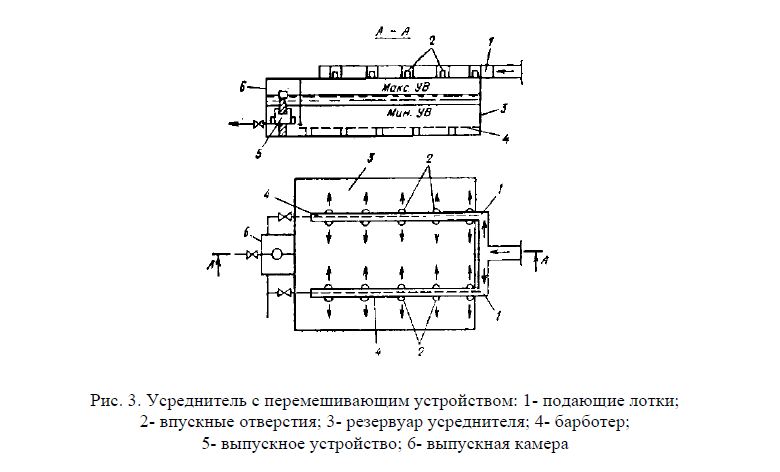

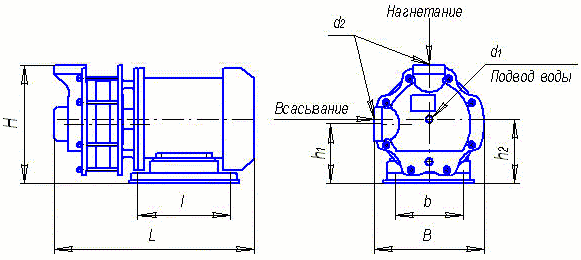

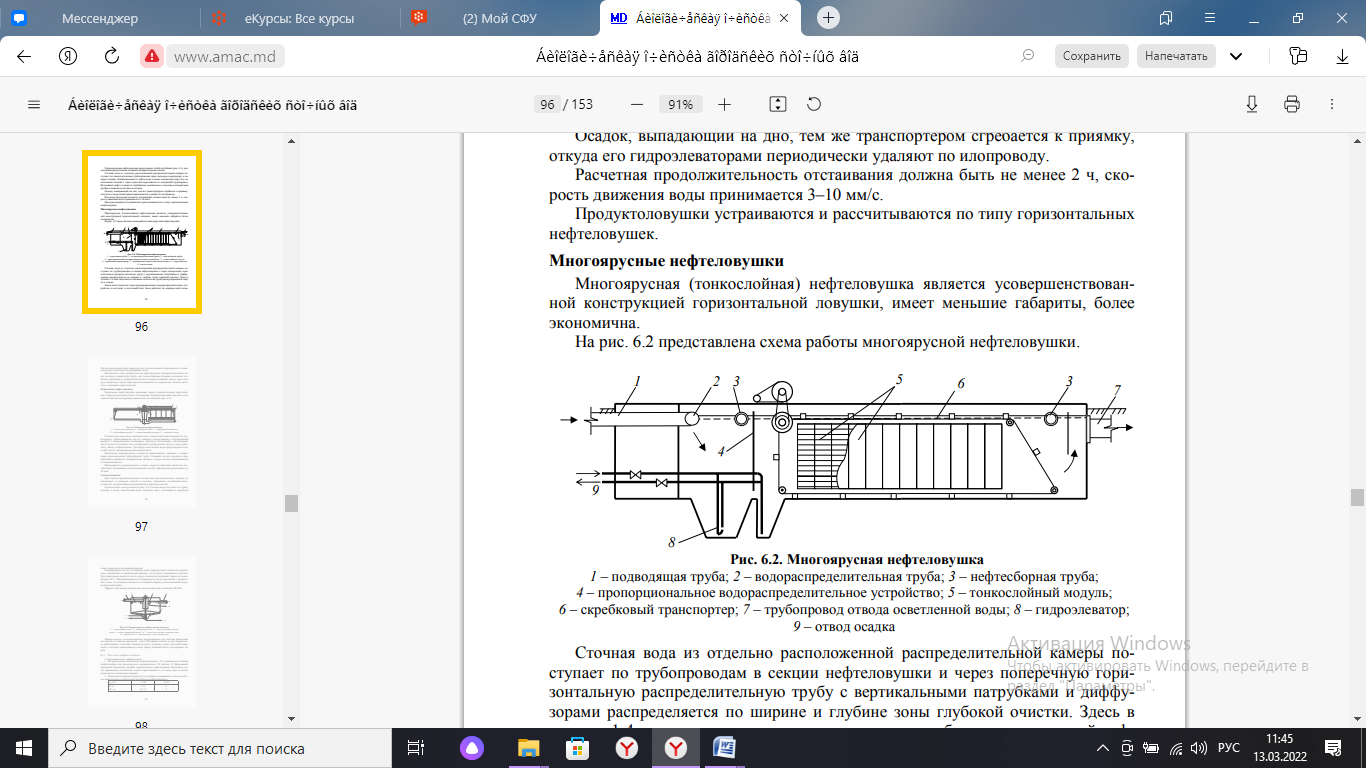

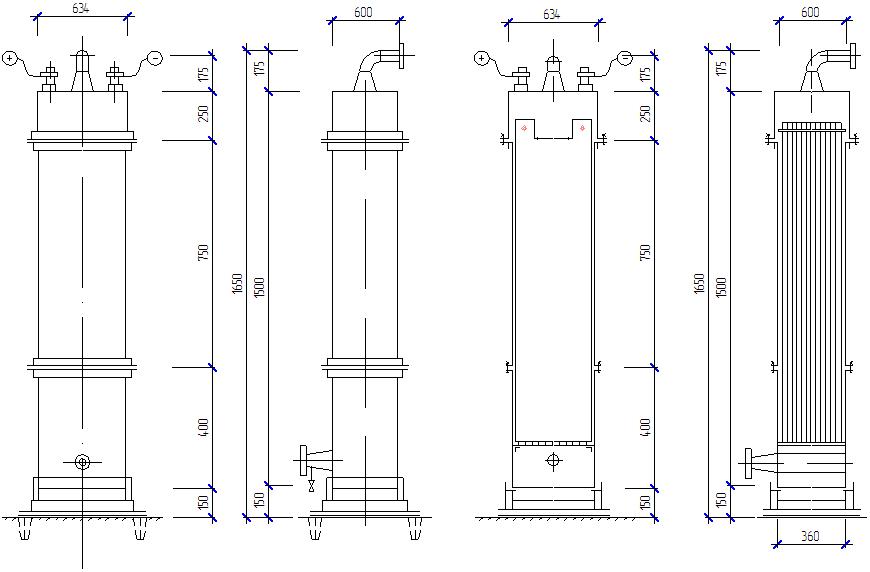

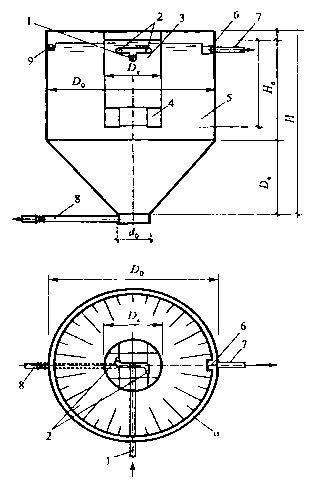

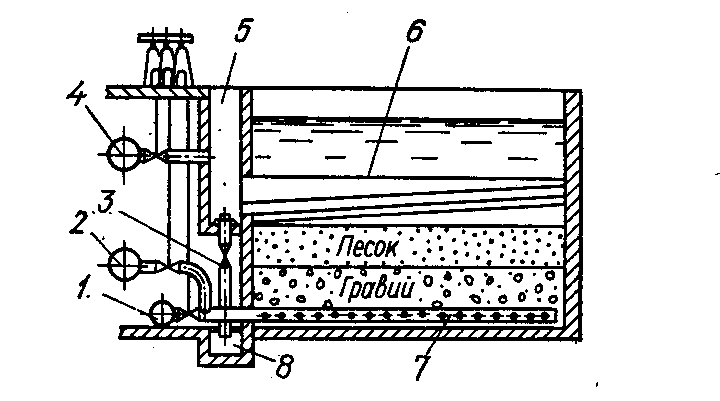

3.1 УсреднительКонцентрации загрязнений и расходы производственных сточных вод колеблются в течение суток. Характер этих колебаний в основном зависит от технологического режима производства и вида предприятия. Возможны залповые поступления высококонцентрированных сточных вод. Высокая концентрация загрязнений: отрицательно сказывается на состоянии сетей и оборудования; затрудняет работу очистных сооружений; при поступлении больших залповых расходов расчет очистных сооружений необходимо производить на максимальные расходы, что приводит к неоправданному завышению их объемов. Для усреднения расходов и концентраций устраивают усреднители, что позволяет рассчитывать все последующие сооружения очистки на средние параметры. В качестве усреднителей используют различные емкости, пруды, в которых стоки выдерживают некоторое время. Однако, эти сооружения занимают большие площади и неэффективны, поэтому чаще всего строят специальные резервуары-усреднители. Усреднители просты по конструкции, работают автоматически, могут быть прямоугольные и круглые в плане. Объем усреднителя поделен на коридоры продольными перегородками, число которых рекомендуется n = 56. В водосборный лоток струи с одинаковой концентрацией на входе поступают в разное время. Принцип усреднения достигается тем, что длина пути и время движения от распределительного до водосборного лотка в различных коридорах различны; при перемешивании в желобах осуществляется усреднение. Усреднители с механическим перемешиванием применяются при концентрации взвеси 500 мг/л; усреднители барботажного типа < 500 мг/л при любом режиме поступления сточные воды. Применение усреднителей барботажного типа связано с соблюдением ряда принципиальных положений: Распределение сточных вод по площади усреднителя должно быть максимально равномерное. Число распределительных лотков и размещение выпускных окон в одной или обеих стенках лотков принимается из такого расчета, чтобы в каждый циркуляционный поток поступало одинаковое количество жидкости. При напорной подаче воды на усреднитель перед ним на трубопроводе необходимо устанавливать колодец гашения напора. Целесообразнее самотечная подача стоков на усреднитель. В этом случае сооружение несет на себе всю нагрузку по выравниванию расхода и концентрации. С целью обеспечения равномерного распределения жидкости и воздуха вдоль усреднителя целесообразна длина секции не более 24 м. Глубина слоя воды в усреднителе из конструктивных соображений принимается в пределах 36 м. Ширина секции усреднителя принимается не более 12 м. В качестве барботеров в усреднителе рекомендуется использовать перфорированные трубы с отверстиями диаметром 3 мм (шаг 816 см), располагаемыми в нижней части трубы в один или два ряда под углом 45° к оси трубы. Трубы укладываются горизонтально вдоль резервуара на подставках высотой 610 см. Допустимое отклонение от горизонтальной укладки труб барботеров не должно превышать ±0,015м так, чтобы связанная с этим неравномерность подачи воздуха по длине барботера не превысила одной трети от принятой в расчете неравномерности подачи воздуха (20 % среднего расхода воздуха). Включение в технологический процесс одного только усреднителя сократит затраты на строительство очистных сооружений и уменьшит эксплуатационные расходы. [8]  1 – подающий лоток, 2 -впускные отверстия, 3 -барботер, 4 – выпускное устройство, 5 – выпускная камера Рисунок 2 – Усреднитель с барботированием воды. Объем резервуара - усреднителя:  (1.1) (1.1) Площадь одного отделения усреднителя:  (1.2) (1.2) где Н=1,5 м – глубина усреднителя; n=2 – число рабочих отделений. Длина усреднителя:  (1.3) (1.3) где В =3 м – ширина усреднителя. Расход воздуха на барботирование:  (1.4) (1.4) =43,8 м3/ч =43,8 м3/чгде n=1 – количество барботеров на 3 метра ширины усреднителя; Длина барботера:  м (1.5) м (1.5)гдеqуд. - удельный расход воздуха, м3/(ч·м), для перемешивания воды, его принимают равным 4-6 м3/ч на 1 м длины барботера Подбираем воздуходувку марки ВК-0,75: Давление нагнетания, абс., номинальное - 150 кПа; Производительность – 0,75 м3/мин.; Расход воды - 3 л/мин.; Эл. двигатель – 3 кВт; Частота вращения – 1500 об./мин. ; Масса - 105 кг; Размеры 530х334х340 мм.  Рисунок …. – Воздуходувка ВК-0,75 3.2 Нефтеловушка Нефтеловушки применяются для задержания грубодисперсных нефтяных частиц при концентрации нефтепродуктов в сточной воде более 100 мг/л. Одновременно в нефтеловушках задерживаются механические примеси, они представляют собой горизонтальные прямоугольные в плане отстойники глубиной Н от 1 до 2 м, шириной В до 3–6 м, оборудованные устройствами для задержания и сбора нефтепродуктов. Сточная вода по подводящей трубе поступает в лоток, из которого, переливаясь через водослив, попадает в приемное отделение, а оттуда через вертикальные щели в распределительной перегородке входит в отстойную зону и движется в ней горизонтально со скоростью обычно не более 4–6 мм/с в течение около 2 ч. Затем очищенная вода протекает под полупогруженной нефтеудерживающей стенкой и собирается в сборный лоток. При этом тяжелая взвесь оседает на дно сооружения, а легкие нефтепродукты всплывают на поверхность воды. Выпавший на дно осадок скребком, приводимым в движение от лебедки, периодически сгребается в приямок, откуда удаляется гидроэлеватором, насосом или ассенизационной машиной. Всплывшие на поверхность нефтепродукты сгоняются скребком к поворотным нефтесборным трубам диаметром d = 300 мм и через продольные щели шириной около 3050 мм сливаются в них. Далее по этим трубам нефтепродукты отводятся в нефтесборные резервуары. [8]  1 – подводящая труба; 2 – водораспределительная труба; 3 – нефтесборная труба; 4 – пропорциональное распределительное устройство; 5 – тонкослойный модуль; 6 – скребковый транспортер; 7 – трубопровод отвода осветленной воды; 8 – гидроэлеватор; 9 – отвод осадка Рисунок 3 – Схема многоярусной нефтеловушки Концентрация нефти в исходных сточных водах Кн = 300 мг/л. Для удаления из воды плавающей нефти принимается нефтеловушка типа горизонтального отстойника. При расчете нефтеловушки задаются глубиной Н рабочего слоя в пределах 1,5 – 2,0 м. Ширину каждой секции b обычно принимают 3 или 6 м. Если b = 3 м, h = 2 м и число секций n = 2, определим среднюю горизонтальную скорость (расчетную):  Обычно рекомендуется принимать Vp = 3−10 мм/с. Длину нефтеловушки обычно рассчитывают из условия задержания частиц нефти диаметром 80 – 100 мк. В данном случае расчетным диаметром принимается d = 100 мк. Рабочая длина нефтеловушки L (м) определяется по формуле  где u – скорость всплывания нефтяных частиц, мм/сек. Эта величина рассчитывается по формуле  где а – коэффициент, учитывающий влияние механических примесей на всплывание нефти, определяемый по формуле  γн -удельный вес нефти, т/м3; d-расчетный диаметр частиц нефти, принятый ранее 10 мк; Кн − концентрация нефти в воде; Кмп −концентрация механических примесей в воде. Коэффициент a равен  Скорость всплывания  В этом расчете γн принят равным 0,89 согласно заданию. Рабочая длина нефтеловушки  Значения u и Vp подставляются в мм/с. Принимая во внимание, что типовые проекты нефтеловушек имеют длину 16 м и что разница (15,9 – 16 м) составляет всего 0,7% от расчетной длины, можно с достаточной точностью принять длину нефтеловушки 16 м. Тогда расчетная продолжительность протока воды по сооружению составит  Продолжительность всплывания нефти  Следовательно, удовлетворяется условие, согласно которому должно соблюдаться неравенство  > > . . Количество осадка, задерживаемого в нефтеловушке, определится по формуле  где Э – эффект очистки (в процентах) по взвешенным веществам, принимаемый равным 60 % ; р – влажность осадка, равная 70 % . Тогда объем осадка  Осадок сгребается в приямок скребками и удаляется гидроэлеваторами на шламовые площадки. Из нефтеловушки с водой выносится 165 мг/л взвешенных веществ. После нефтеловушки в жидкости остается обычно 100−150 мг/л нефти. Колебания остаточной концентрации нефти зависят от ее свойств и степени эмульгирования. В данном случае принимается, что после нефтеловушки остается 120 мг/л нефти. При выпуске нефти из нефтеловушки вместе с ней уходит часть воды. В практике обводненность выпускаемой нефти составляет 30 %. Следовательно, объем обводненной нефти соответственно увеличивается. Резервуар для сбора масла:  Задержанная нефть направляется в разделочные резервуары, в которых производится разделение нефти и воды методом отстаивания. 3.3 ЭлектрокоагуляторЭлектрокоагуляторы с железными анодами относятся к нестандартизированному оборудованию. Предпочтительно использование электрокоагуляторов горизонтального типа с пластинчатыми электродами. Электрокоагуляторы могут быть как периодического, так и непрерывного действия. Электрокоагулятор состоит из корпуса с наклонным дном и крышкой, электродной системы, пеноудаляющего устройства. Электрокоагуляторы непрерывного действия, кроме того, должны быть снабжены устройствами рассредоточенного впуска и выпуска воды и устройством для поддержания уровня воды в аппарате на заданном уровне. Электрокоагуляторы обоих типов должны быть снабжены патрубками с вентилями для выпуска и впуска воды, пены, емкостями для сбора пены и вентиляционной системой удаления водорода. Корпус электролизера прямоугольной формы следует изготовлять из листовой углеродной стали с последующим нанесением на внутреннюю поверхность защитного покрытия, например, из винипласта или эпоксидных смол. Крышка электролизера, предназначенная для предотвращения выделения водорода в рабочее помещение, изготавливается из листовой стали с покраской внутренней поверхности водостойкой краской. Крышка устанавливается своим фланцем к фланцу корпуса и герметизируется. Дно корпуса электролизера должно иметь уклон. Электродный блок, собираемый из железных пластин выполняется в виде параллелепипеда и располагается равномерно по объему электролизера. Электроды в блоке устанавливаются плоскопараллельно на одинаковом расстоянии друг от друга (10-20 мм). Объем жидкости над электродами не должен превышать 20 % общего объема электрокоагулятора. Электродные пластины прямоугольной формы следует изготавливать одинаковыми для обеспечения их взаимозаменяемости. Механическая жесткость электродного блока создается с помощью диэлектрических гребенок. Для удобства монтажа в блоках предусматривают проушины (крючки). Соединение электродов в блок производится либо сваркой, либо стягиванием (разъемное соединение). Токоподводы к электродным блокам внутри электролизера в местах соприкосновения их с жидкостью должны быть изолированы. Их следует изолировать и от корпуса электрокоагулятора. Пеноудаляющее устройство может быть, выполнено либо в виде приспособления, сгоняющего пену струями сжатого воздуха в пеносборный лоток, либо и виде доски с пневматическим приводом. Пеноудаляющее устройство перемещается как вручную, так и автоматически по заданной программе. В процессе электролиза выделяется водород, который необходимо постоянно удалять из аппарата с помощью вытяжного вентиляционного устройства. Для обеспечения безопасности, работа электрокоагулятора должна быть сблокирована с работой вентилятора: в случае остановки вентилятора должна быть прекращена подача электроэнергии на электрокоагулятор. Время обработки сточной воды при соответствующей силе тока выбирают экспериментально по степени ее осветления. При изменении состава воды время ее обработки также изменяется.[9]  Рисунок 4 – Схема электрокоагулятора Время обработки сточной воды при соответствующей силе тока выбирают экспериментально по степени ее осветления. При изменении состава воды время ее обработки также изменяется. Д Часовой расход алюминия, который необходимо ввести в обрабатываемую воду, г/ч Qчас = 10,08 м3/ч  Сила тока, обеспечивающая растворение алюминия:  где к = 0,336 г/Ач - электрохимический эквивалент алюминия, η=70 –выход алюминия по току. Рабочая поверхность анодов определяется из условия оптимальной плотности тока:  Необходимая толщина анодов с учетом их износа:  где γ - удельный вес алюминия, т/м3, nсут - расчетная продолжительность работы одного пакета электродов, сут. Принимаем толщину анодов 8 мм. Принимаем размеры пластин электрода в соответствии с конструкцией электролизера: fэл = 0,42·1,85=0,78м2 Общее количество анодов:  Общее количество электродов:  Ширина электролизера: В = b + 2а=0,42+2∙0,01=0,44м где а – 0,01 - расстояние между электродом и корпусом электролизера, м; b =0,42 - ширина электрода, м Длина электролизера:   где 1= 0,015 - расстояние между электродами, м. 45- количество электродов в одном аппарате. Высота электролизера:   где hэл - высота электрода, м, а Строительная высота:  Объем воды в электролизере:   Время пребывания воды в электролизере:   Скорость потока воды в электролизере:   Требуемая мощность:  Удельный расход электроэнергии:  Количество аппаратов: n=45/22=2 шт 3.4 Вертикальный отстойник со встроенной водоворотной камерой хлопьеобразования Вертикальный отстойник представляет собой круглый или квадратный (в плане) резервуар с камерой хлопьеобразования водоворотного типа в центральной трубе и с конусным днищем для накопления и уплотнения осадка. Он оборудуется также трубопроводом для подачи осветляемой воды, желобами для сбора осветленной воды, а также трубопроводом для периодического выпуска осадка или опорожнения отстойника. В связи с широким использованием в технологии очистки воды осветлителей со слоем взвешенного осадка сфера применения вертикальных отстойников значительно сузилась. Их применяют на станциях реагентной очистки воды производительностью до 5 тыс. м3/сут. Осветляемая вода в вертикальных отстойниках движется снизу вверх. Взвесь оседает в восходящем потоке за счет разницы между скоростями оседания частичек и движения воды. Высота зоны осаждения в вертикальных отстойниках в зависимости от коэффициента, учитывающего его объёмное использование, составляет 4-5 м, отношение диаметра к высоте - 1,0: 1,5. [10]  1 - камера хлопьеобразования; 2 - сопла; 3 - гасители; 4 - трубопровод для выпуска осадка Рисунок 1 - Вертикальный отстойник с водоповоротной камерой хлопьеобразования Сбор осветленной воды в вертикальных отстойниках предусматривают с периферийными и радиальными желобами. Сечение желобов рассчитывают при скорости движения воды 0,5-0,6 м/с. Для более равномерного распределения воды по всему сечению отстойника целесообразно отбирать ее через затопленные отверстия в желобах или через треугольные вырезы в их кромках; сечение их можно определить, принимая скорость движения воды 1 м/с, диаметр - 20 - 30 мм. Накапливающийся в нижней осадочной части отстойника осадок периодически удаляют самотеком (под давлением столба воды), открывая задвижку на выпускной трубе диаметром 150-200 мм. Для этого угол между образующими конуса или наклонными стенками при коническом или пирамидальном днище отстойника должен составлять 70-80°. Выпуск осадка следует предусматривать без выключения отстойника. Период работы отстойника между сбросами осадка должен составлять не менее 6 ч. При содержании взвешенных веществ более 1000 мг/л период его работы не должен превышать 24 ч. Расчет: Qч=10,08 м3/час - расход, поступающий на сооружение Количество отстойников N=1; Расчетная скорость восходящего потока воды Vp=0,6 м/с, β=1,5 Площадь зоны осаждения одного отстойника:  где - коэффициент объемного использования отстойника, = 1,3−1,5; Qчас - расчетный расход воды, м3/ч; Vp - скорость восходящего потока, мм/с; N - количество отстойников. Площадь камеры хлопьеобразования:  где t - время пребывания воды в камере (15−20 мин); Н-высота камеры, Н=0,9*Но=0,9∙4=3,6 м, Но=4-5 м-высота зоны осаждения вертикального отстойника. Площадь одного отстойника с учетом площади камеры хлопьеобразования:  Диаметр отстойников  Принимаем трубопровод для сброса осадка d =200 мм. Тогда высота конической осадочной части отстойника при уклоне наклона стен к горизонтали 50°  Объем конической части   Следовательно,  где  - концентрация взвешенных веществ в воде, определяемая по формуле: - концентрация взвешенных веществ в воде, определяемая по формуле: где  = 20000– концентрация уплотненного осадка, мг/дм3 = 20000– концентрация уплотненного осадка, мг/дм33.5 Скорый фильтр с зернистой загрузкой Фильтры применяются для глубокой очистки (доочистки) городских и производственных сточных вод, прошедших биологическую или физико-химическую очистку. Они подразделяются на фильтры с зернистой загрузкой и сетчатые барабанные фильтры и др. В результате доочистки сточных вод в загрузке фильтров задерживаются мелкодисперсные взвешенные частицы и активный ил, выносимые из отстойников или осветлителей, а также некоторые специфические компоненты, характерные для стоков отдельных промышленных предприятий (нефтепродукты, фосфор и др.). Скорый безнапорный фильтр представляет собой резервуар, загруженный слоями песка и гравия, крупность которых возрастает сверху вниз. Верхний слой толщиной 0,7 м называется фильтрующим слоем и состоит из чистого кварцевого песка с диаметрами зерен 0,5-1,2 мм. Вода из отстойника поступает по трубе 1. Высота слоя воды над поверхностью загрузки должна быть не менее 2 м. Фильтрующий слой песка лежит на поддерживающих слоях крупного песка и гравия, назначение которых предотвратить вымывание мелкого песка и способствовать более равномерному распределению воды по площади фильтра. Поддерживающие гравийные слои соприкасаются с распределительной трубчатой системой 2, собирающей профильтрованную воду, которая по трубопроводу 3 отводится в резервуар чистой воды. В процессе фильтрования происходит засорение зернистой загрузки и увеличивается потеря напора на фильтре. Когда эта потеря достигнет предельно допустимой величины (не более 2,5-3 м вод. ст.) фильтр выключают и восстанавливают фильтрующую способность загрузки, промывая ее в восходящем потоке воды. Для этого по трубопроводу 6 подводят промывную воду, под действием которой песчаная загрузка фильтра увеличивается в объеме; плотность загрузки уменьшается, вследствие чего уровень песка поднимается выше обычного своего положения. Это явление носит название «расширения» песка, которое выражается в процентах к нормальному объему песчаной загрузки. Величина относительного расширения колеблется от 25 до 50%, обратно пропорционально крупности песка и температуре воды и прямо пропорционально интенсивности промывки. Продолжительность промывки не превышает 5-7 мин. Для отвода загрязненной воды, получающейся при промывке скорых фильтров, служат бетонные желоба 5 длиной не более 5-5,3 м, размещаемые параллельно друг другу на расстоянии между осями 2,2 м. Высота кромки желоба над поверхностью песка, составляющая обычно 0,6-0,7 м, обеспечивает вынос загрязнений с водой и предотвращает вовлечение в желоб песчаной загрузки фильтра. Лоткам желобов придается продольный уклон і=0,01 к сборному каналу. Загрязненная вода поступает в боковой карман фильтра, откуда по трубе 4 сбрасывается в отводящий канал 7. [11]  1-подлвод фильтруемой воды, 2 – дренажная система, 3 – трубопровод фильтрованной воды, 4 – выпуск промывной воды, 5 – желоба для распределения фильтруемой воды и для отвода промывной, 6 – трубопровод для подвода промывной воды, 7 – отводящий канал, 8 – боковой карман Рисунок 5 - Схема оﮦткрытого сﮦкорого фильтра Суммарная площадь фильтров:   где Т=16 часов – продолжительность работы станции в течение суток;  .=6 м/ч – скорость фильтрования при нормальном режиме эксплуатации; .=6 м/ч – скорость фильтрования при нормальном режиме эксплуатации;n=2 – число промывок каждого фильтра за сутки;  л/сек м2- интенсивность промывки; л/сек м2- интенсивность промывки; – продолжительность промывки; – продолжительность промывки; – время простоя фильтра в связи с промывкой – время простоя фильтра в связи с промывкой – продолжительность сброса первого фильтра в сток – продолжительность сброса первого фильтра в стокЧисло фильтров:   Принимаем один рабочий и один резервный, площадью  Размеры фильтра: B=1,0 м; L=2,7 м. Скорость фильтрования при форсированном режиме:  где  – число фильтров, находящихся в ремонте – число фильтров, находящихся в ремонте Состав загрузки скорых фильтров. Высота фильтрующего слоя hф = 700 мм с минимальным диаметром зерен 0,5 мм и максимальным 1,2 мм. Эквивалентный диаметр зерен dэ =0,7 мм, а коэффициент неоднородности Кн = 2. Поддерживающие слои имеют высоту 500 мм и крупность зерен от 2 до 32 мм. Расчет распределительной системы скорого фильтра. В проектируемом фильтре распределительная система служит как для равномерного распределения промывной воды по площади фильтра, так и для сбора профильтрованной воды. Интенсивность промывки принята  л/сек м2. Тогда количество промывной воды, необходимое для одного фильтра л/сек м2. Тогда количество промывной воды, необходимое для одного фильтра  Диаметр коллектора:   где  Площадь фильтра на каждое ответвление распределительной системы:   где m=0,27 м – расстояние между ответвлениями. Расход воды через ответвления:   л/с = 0,0075 м3/с л/с = 0,0075 м3/сДиаметр ответвлений:   Где  Суммарная площадь отверстий:   Количество отверстий в фильтре:   Число отверстий фильтра:     где fo – площадь одного отверстия, мм2; dо=10 мм – диаметр отверстия. Число отверстий ответвлений:   Длина ответвления:   Шаг оси отверстий:   Отвод воды при промывке фильтра. Ширина желоба:   где К=2,1 – для желоба с треугольным лотком. Расход воды на один желоб:   Высота кромки желоба над поверхностью загрузки:   где Нф=0,7 м – высота фильтрующего слоя; l =30-45% – относительное расширение фильтрующей загрузки; Расчет воды на промывку:   где t1 = 6 мин – продолжительность сброса фильтрата. Время работы фильтра между промывками частей:   где  – рабочий фильтроцикл; – рабочий фильтроцикл;Расстояние от дна желоба до дна сборного канала:   где bкан=0,7 м. Площадь сечения:   Скорость движения воды в канале:   м/ч м/чПотери напора при промывке фильтра. Потери напора в распределительной системе фильтра:   где  , ,  Крупность зерен:   Потери напора в фильтрующем слое:   где а=0,6 – крупность зерен; b=0,017 - параметры песка;  – высота фильтрующего слоя. – высота фильтрующего слоя.Потери напора в поддерживающих слоях:   где  м – высота поддерживающего слоя; м – высота поддерживающего слоя; – интенсивность промывки. – интенсивность промывки.Потери напора в подводящем трубопроводе:   Потери напора в трубопроводах:  где V=2 м/с –скорость в трубопроводе. Потери напора в местных сопротивлениях:    Сумма потерь напора:   Геометрическая высота подъема воды от дна резервуара чистой воды до желоба:   Напор насоса:  где  - запас напора. - запас напора.Подбираем насос промывной воды марки Grundfos SL1.80.100.22.4.50D подача – 140 м3/ч; напор – 12,4 м; 3.6 Расчет промежуточного резервуара  Аккумулирующий объем:  Объем воды на собственные нужды:   Процент количества воды на промывку фильтра:  Процент количества воды, теряемой при сбросе осадка:  Объем резервуара чистой воды:  Высота резервуара 3 м, площадь 3х2,4 м. 3.7 Расчет резервуара чистой воды  Аккумулирующий объем:  Объем воды на собственные нужды:   Процент количества воды на промывку фильтра:  Процент количества воды, теряемой при сбросе осадка:  Объем резервуара чистой воды:  Высота резервуара 3 м, площадь 3х3,45 м. 3.8 Расчет резервуара горячей воды Объем резервуара грязной воды:  При высоте 3 м, размеры в плане 3х2,7 м. |