3.5Дефектация, ремонт подвижных частей двс.. 3. 5 Дефектация, ремонт подвижных частей двс. Шатун дизеля

Скачать 381.49 Kb. Скачать 381.49 Kb.

|

|

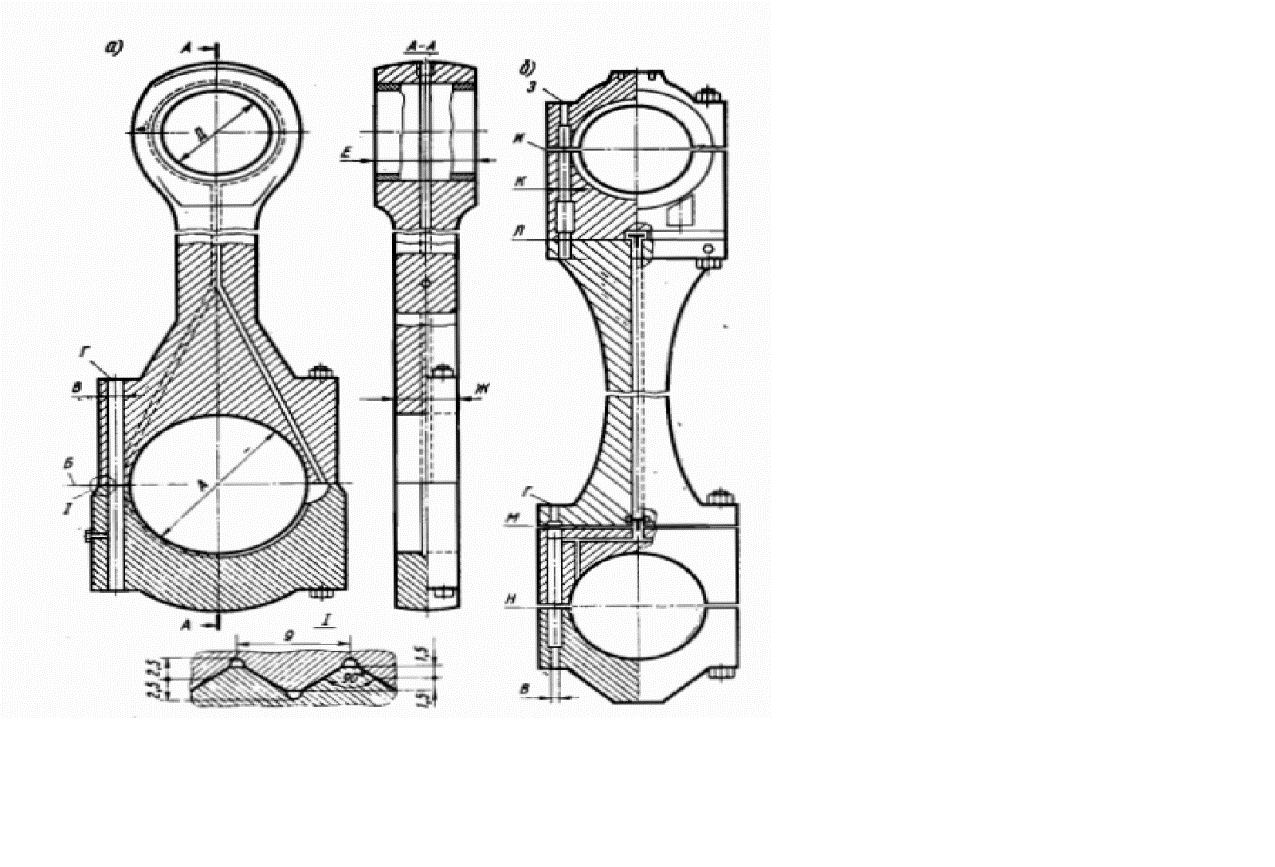

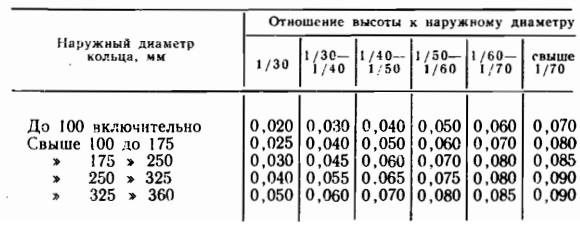

3.5 Дефектация, ремонт подвижных частей двс. Шатун дизеля. Ремонт шатуна обычно связан с перезаливкой или заменой изношенных вкладышей нижней головки, сменой втулки верхней головки, устранением наклепа металла на постелях подшипников и сопрягаемых поверхностях. Прогиб стержня шатуна устраняют правкой в холодном состоянии, а также с подогревом после выпрессовки втулки головного подшипника и выемки вкладышей мотылевого подшипника. После правки шатун проверяют на отсутствие трещин, непараллельности и перекрещивания осей верхней и нижней головок. Обнаружение трещин с наибольшей достоверностью можно произвести магнитным дефектоскопом. Трещины наравне с большой остаточной деформацией стержня служат основанием к выбраковке шатуна.  Рисунок 3.5.1 – Устройство шатуна тронкового. Дефекты: Износ и задиры на рабочей поверхности нижней головки шатуна. Причины Длительная работа двигателя. Работа двигателя с недостаточным уровнем масла в картере или малым давлением. Работа двигателя на некачественном и грязном масле. Разжижение масла в результате сильного перегрева или попадания в масло топлива (бензина или дизтоплива). Работа двигателя с засорённым масляным фильтром. Износ и задиры рабочей поверхности верхней головки шатуна. Причины Длительная работа двигателя. Работа двигателя с недостаточным уровнем масла в картере или малым давлением. Работа двигателя на некачественном и грязном масле. Разжижение масла в результате сильного перегрева или попадания в масло топлива (бензина или дизтоплива). Работа двигателя с засорённым масляным фильтром. Засорение масляных каналов в теле шатуна. Неправильная установка втулки верхней головки шатуна. Несоблюдение натяга при установке поршневого пальца в верхнюю головку шатуна (только для шатунов с прессовой посадкой поршневого пальца). Неисправность_–_трещины_на_теле_и_головке_шатуна._Причина'>Неисправность – трещины на теле и головке шатуна. Причина – повреждения механические или вследствие температурных воздействий. Способ устранения – Полностью удалить трещины, причем разделку произвести вдоль оси шатуна, образовавшаяся лунка должна иметь ложкообразную форму. Неисправность – Искривление и коробление шатуна. Причина – Авария или неправильное хранение. Способ устранения – В исключительных случаях можно произвести правку тела шатуна в нагретом состоянии, а затем его термообработку. Неисправность – Коррозия поверхностей шатуна. Причина – Нарушение консервации при хранении. Способ устранения – Зачистить, подогнать поверхность шатуна в местах сопряжения до достижения необходимого прилегания и необходимой соосности. Неисправность – Задир или заедание втулки верхней головки шатуна. Причина – Ослабление втулки, смещение ее и перекрытие отверстия подвода смазочного материала, закупорка маслоподводящего отверстия посторонними предметами (ветошь, технологические пробки), выход из строя пропускных клапанов в шатуне. Способ устранения – Устранить источник повреждения, заменить втулку, получившую смещением, во втулке в соответствии с отверстием в шатуне. Ремонт шатунных болтов. Шатунные болты являются наиболее ответственными деталями двигателя, обрыв которых обычно ведет к серьезным авариям. Обрыву предшествует их вытяжка, надрывы и трещины. Поэтому шатунные болты освидетельствуют в сроки, указанные в инструкции завода-изготовителя. Шатунные болты подвергают осмотру, обмеру, магнитной или ругой дефектоскопии. Длину шатунного болта замеряют специальной скобой с микрометрической головкой. При остаточном удлинении болта более 0,25% его первоначальной длины болт заменяют. Резьбу болтов проверяют калибрами. Шатунные болты должны входить в свои отверстия туго под действием легких ударов свинцового молотка массой 5 кг. Затяжку шатунного болта производят строго по инструкции завода-изготовителя, контролируя длину болта, которая должна соответствовать первоначальной. После затяжки устанавливают новые шплинты. Неисправность – Нарушение профиля резьбы болта или гайки. Причина – Механическое повреждение, низкое качество резьбы, перетяжка. Способ устранения – Зачистить поврежденные нитки при обрыве резьбы болт или гайку заменить. Неисправность – Трещины в шатунных болтах. Причина – Наличие очагов концентрации напряжений вследствие острых впадин, резьбы, малого радиуса галтелей, образования рисок из-за грубой обработки или механического повреждения, появления напряжений от чрезмерной затяжки гаек, низкое качество металла или наличие в нем включений, неправильная затяжка гаек. Способ устранения – Так как ремонту шатунные болты не подлежат, допускается удалить незначительные повреждения, зачистив их. Неисправность - Удлинение шатунных болтов. Причина – Низкое качество металла, чрезмерная затяжка гаек, источные замеры длины или осуществление его при разных температурах. Способ устранения – Болты, имеющие остаточное удлинение, большее рекомендуемого дизелестроительным заводом, следует браковать. Поршень, поршневые канавки. Износы и причины: Повреждения головки поршня. Задиры от перегрева (в основном на головке поршня) перегрев в результате нарушения процесса сгорания деформация/засорение масляной форсунки установка неподходящих поршней неисправности в системе охлаждения сужение зазора в верхней части рабочей поверхности Следы от ударов слишком большой выступ поршня чрезмерная подгонка торцевой поверхности головки блока цилиндров неверная посадка клапана неподходящее уплотнение головки блока цилиндров oтложения масляного нагара на головке поршня слишком малый зазор в клапанном приводе неверные фазы газораспределения из-за неправильной установки или соскакивания зубчатых ремней Места наплавления и расплавления неисправные впрыскивающие форсунки неверное количество впрыска неверный момент начала впрыска недостаточное сжатие позднее зажигание неравномерный впрыск топлива Трещины в днище и полости камеры сгорания неисправная или неподходящая впрыскивающая форсунка неверный момент начала впрыска неверное количество впрыска недостаточная компрессия недостаточное охлаждение поршня неподходящие поршни с неверной формой полостикамеры сгорания Поршневые кольца: Из всех деталей шатунно-поршневой группы наибольшему износу подвергаются поршневые кольца и особенно верхнее компрессионное кольцо. Об износе колец судят по зазорам между кольцом и канавкой и в стыке. Поршневые кольца, если зазор между кольцом и канавкой больше 0,3-0,4 мм, а в стыке больше 3-4 мм, обычно заменяют. Поршневые кольца больших размеров пригоняют к канавкам шабрением с последующей притиркой торцов по плите. Если имеется возможность, то лучше шлифовать кольца на плоскошлифовальном станке. Небольшие кольца пригоняют шлифованием.  Кольцо, потерявшее упругость, также заменяют. Для определения упругости поршневого кольца пользуются специальным прибором и таблицами, указывающими соотношение между силой сжатия и зазором, который должен получиться при этом сжатии. В ремонтной практике поршневые кольца обычно изготовляют так: обтачивают чугунный пустотелый цилиндр, затем его разрезают на кольца с припуском для последующей обработки колец по наружному и внутреннему диаметрам, а также по высоте. Из каждого кольца вырезают небольшой участок, образуя сквозную щель, позволяющую кольцу сжиматься и создавать стык. В стыке устраивается так называемый замок, препятствующий просачиванию газов. Его делают либо с косым вырезом под углом 45°, либо с прямым вырезом е накладку. Второй способ более надежный, но следует иметь в виду, что у колец малого диаметра нельзя делать замок в накладку, так как его тонкие части тогда легко обламываются. Кольца диаметром 300 мм и более сжимают почти до соприкосновения поверхностей выреза (торцов) и спаивают, затем их окончательно протачивают по наружному и внутреннему диаметрам. После этого кольца распаивают.  Таблица 3.5.2 – Отклонение от параллельности торцовых поверхностей поршневых колец мм. Замена колец и установка Если сроки замены поршневых колец, установленные заводской инструкцией, еще не вышли и поршень вы демонтировали только для замены поломанных колец, то необходимо поступать следующим образом. Поврежденные верхние компрессионные кольца необходимо заменить приработавшимися следующими за ними кольцами, а новые кольца ставят как можно ниже. Замки колец следует разносить на возможно больший угол друг от друга. При опускании поршня в цилиндр необходимо использовать направляющую коническую втулку для свободной заводки колец в цилиндр. |