технология строительных процессов. тсп. 3. Определение объемов работ Устройство временного ограждения

Скачать 165.61 Kb. Скачать 165.61 Kb.

|

|

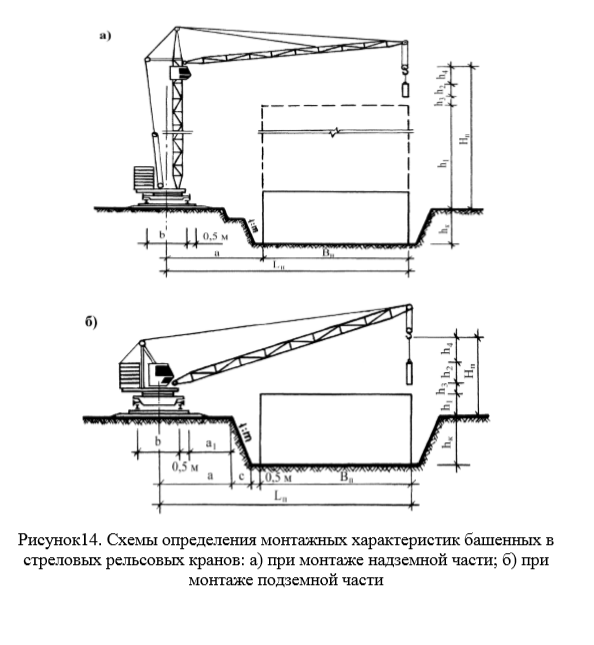

3.Определение объемов работ 3.1.Устройство временного ограждения До начала строительных работ необходимо выполнить ограждение строительной площадки, периметр ограждения определятся по формуле: Рогр = (20 + 20+𝑙1)· 2 + (20 + 𝑙2)·2,(м)=(20+72)·2+(20+20+18)·2=109,6+65,8=340м где, 𝑙1,𝑙2– длина и ширина здания в плане,соответственно(по заданию), м. Растояние от осей здания в каждую сторону принимаем 20 м. 3.2.Срезка растительного слоя При разработке котлована срезку растительного слоя следует производить с площади (для котолована):  = (10 + 𝑙1п.в + 10) · (10 + 𝑙2п.в + 10), = (10 + 𝑙1п.в + 10) · (10 + 𝑙2п.в + 10),  =(10+290+10)·(10+80,3+10)=61,43·39,53=31000 =(10+290+10)·(10+80,3+10)=61,43·39,53=31000 где, 𝑙1п.в – длина котлована по верху, м; 𝑙2п.в – 4,6ирина котлована по верху,м, 𝑙1п.в=𝑙1п.н+2mhк=72,6+2·0,85·3,9 =290м 𝑙2п.в=𝑙2п.н+2mhк=20,6+2·0,85·3,9= 80,3м где 𝑙1п.н– длина котлована по низу; 𝑙2п.н – ширина котлована по низу. 𝑙1п.н=𝑙1 + (0,8х2), м 𝑙2п.н = 𝑙2 + (0,8х2), м 𝑙1п.н=72+(0,8·2)=73,6м 𝑙2п.н =18+(0,8·2)=19,6м m – коэффициент крутизны откоса (прилож. №1. табл.2); h– отметка подошвыфундамента(высотакотлована(транш еи)по заданию, м; 0,8м – расстояние между краем конструкций и низом откоса, предназначенного для доступа человека к конструкции (0,3÷1 м); 𝑙1,𝑙2– длина и ширина здания в плане, соответственно (по заданию), м. 3.3. Полный объем срезки растительного слоя определяется по формуле(для котлована и траншеи): 𝑉𝑐𝑝=𝑆1(а)x0,15м. (м3)= 31000·0,15=3251,39 м3 Разработка грунта в котловане и траншеи съезда в котлован Определение объема котлована. 𝑉𝑘=h/6[(2𝑙1п.н+𝑙1п.в) · 𝑙2п.н+ (2𝑙1п.в+𝑙1п.н)·𝑙2п.в], (м3) 𝑉𝑘=3,9/6[(2·36,4+41,43)·14,5+(2·41,43+36,4)·19,53]=0,65[1 656,335+2 329,1478=0,65·3985,4828=40136м3 где, h – глубина котлована, м; Объем земляных работ устройству траншеи съезда в котлован подсчитывается по формуле:  где, β– коэффициент заложения дна въездной траншеи, β=100 𝑖 ; 𝑖– уклон съезда, % (для проекта можно принять 10% или I:10=10); h– глубина котлована, м; b– ширина траншеи съезда по дну, принимается самостоятельно и равняется 3,5 (с односторонним движением) или 6 (при двустороннем движении), м; m–коэффициент заложения откосов, (прилож. №1. табл.2). 3.4. Разработка недобора грунта Объем недобора грунта определяется по формуле(для котлована и траншеи): 𝑉недоб.=𝐹𝑘 (тр) ∙∆h𝐻, (м3)=1536,76٠0.05=76,83 где, 𝐹𝑘(тр) –площадь дна котлована (траншеи): 𝐹𝑘 = 𝑙1п.н∙𝑙2п.н =74,6٠20,6=1536,76 𝐹тр =𝐿 ∙ 𝑙2п.н ∆𝐻– 0,05÷0,2 – величина недобора грунта при экскаваторной разработке, м. 3.5.Устройство бетонной подготовки под фундаменты В нескальных грунтах под монолитные фундаменты устраивается бетонная подготовка. Объем бетонной подготовки под один фундамент составляет (для столбчатого и ленточного фундамента): 𝑊п = 𝐹п ∙ hп,м3=3,24·=16,348м3 где, hп– толщина бетонной подготовки, hп=0,1м; 𝐹п– площадь подготовки: 𝐹п = а1 ∙ 𝑏1,м2=1,8·1,8=3,24м2 где, а1 и 𝑏1– размеры бетонной подготовки, см. разрез фундамента. 3.6.Монтаж арматуры 𝐺1 = 0,1 где,𝑔– расход каркасов арматуры на 1м3 бетона, кг/м3 (100–150 кг/м3); где, 𝑉ф – объем фундамента; hф(н)– высота основания фундамента, см. разрез монолитного фундамента; hф (в)– высота подвальной части здания, см. разрез монолитного фундамента; Рфунд– суммарная длина фундамента по схеме (стр.8). 3.7.Установка опалубки Cмотреть параграф 15.2 (стр.69) Объем опалубочных работ равен площади опалубливаемых поверхностей. Следует подсчитать площадь прямоугольных боковых граней фундамента и трапециевидных внутренних поверхностей стакана. Схема армирования фундаментов, вид арматурных конструкций и расход арматуры в реальных условиях приводятся в рабочих чертежах фундаментов. В курсовом проекте объем арматурных работ определяется следующим образом. Принимается армирование фундамента в виде горизонтальной сетки по основанию и вертикального пространственного каркаса на всю высоту от бетонной подготовки до верха подколонника. 3.8.Бетонирование фундаментов Объемы бетонных работ Объем бетона в фундаментах определяется по формулам геометрии с использованием вычерченных ранее плана и разреза фундамента. : 𝑉ф =52*2,064=107.342м3 3.9. Снятие опалубки Cмотреть параграф 15.2 (стр.69) 3.10. Гидроизоляция фундамента В курсовом проекте принят следующий вид гидроизоляции– гидроизоляция обмазочная. Покраска производится путем нанесения битумных мастик на окрашеваемую поверхность.Колличествонаносимы слоев–2 слоя. 𝑆гидр=[3.3∙95.4) + ((0,25 + 0,3)∙95.4)] ∙ 2м2=(314.82+52.41)·2=693,6м2 3.11.Обратная засыпка Объем грунта, подлежащий обратной засыпке в пазух котлована в здании с подвалами определяется по формуле (только для котлована):  где,𝑉ф – объем ленточного фундамента; 𝑉под– объем подвала: 𝑉под = 𝑙1 ∙ 𝑙2 ∙ hф(в) ,м3 𝑉под=34,8·12,9·3,3=1481,436 𝐾ор– коэффициент остаточногоразрыхления, (прилож. №1 табл.1). hф(в)– высота наружной подвальной части здания, см. разрез монолитного фундаментасм. рис.3; 3.12.Уплотнение грунта Объем уплотнения измеряется в основном площадью уплотнения. Ее можно найти, задавшись средним значением толщины уплотняемого слоя(для котлована и траншеи):  где,𝑉оз–объем обратной засыпки, м3; h𝑦–толщина уплотняемого слоя, 0,2÷0,4 м. 3.13.Окончательная планировка территории Окончательная планировка производится после завершения всех земляных работ и устройства коммуникаций (для котлована и траншей). 𝑆план = 𝑆1(𝑎) − 𝑆здания,м2=3100-448.92=2579.41м2 где,𝑆1(𝑎)–площадь срезки растительного слоя котлована (траншеи); 𝑆здания–площадь здания. 𝑆здания=𝑙1 ∙ 𝑙2, м2=72·18=1296м2 где, 𝑙1,𝑙2– длина и шириназдания в плане,м (определяется по схеме); 3.14.Разбор временного ограждения После окончания строительных работ необходимо выполнить разбор ограждение строительной площадки, периметр ограждения определятся по формуле (для котлована и траншеи): Рогр = (20 + 𝑙1)· 2 + (20 + 𝑙2)·2,(м)=(20+72)·2+(20+12)·2=330 где,𝑙1,𝑙2– длина и ширина здания в плане, соответственно (по заданию), м. Растояние от осей здания в каждую сторону принимаем 20 м. 4.Выбор комплексно– механизированных способов процесса земляных работ По первой марке бульдозера ДЗ -37(DZ -37)  По второй марке бульдозера ДЗ-4(DZ-4)  4.1.Подбор эксковатора. Подбор эксковаторазавист от объема грунта в котловане (траншеи) (прилож. №1 табл.6). Для определения стоимости 1м3 грунта в котловане (траншеи) для каждого типа экскаваторов:  где, 1,08– коэффициент, учитывающий накладные расходы; Смаш.−смен– стоимость машино–смены экскаватора, (прилож. №1. табл.3); Псм.выр.– сменная выработка экскаватора,учитывающая разработку грунта навымет и с погрузкой в транспортное средства. Определить сменную выработку можно по следующей формуле:  где, 𝑁маш−смен– суммарное число машино– смен экскаватора Для котлована:  где, Нвр– нормативная продолжительность цикла экскавации, (прилож. №1.табл.22); 𝑉к(тр)– объем грунта котлована (траншеи); 𝑉тр.с. – объем траншеи съезда Сравниваем два экскаватора Э – 656 и Э – 754 Э – 656:    Э – 754:    4.2. Определяют удельные капитальные вложения на разработку 1м3 грунта в котловане (траншеи) для каждого типа экскаваторов:  где, Со.п.– инвентарно–расчетная стоимость экскаватора, (прилож. №1. табл.3); Псм.выр.∙𝑡год– нормированное число смен работы экскаватора вгоду. Ориентировочно может быть принято равным 350 смен для машин с объемом ковша до 0,65м3 включительно и 300 – для ковшей более 0,65м3 Пуд. (1,2) = С(1,2) + (Ен ∙ Куд. (1,2) ) где, Ен– нормативный коэффициент эффективности капитальных вложений, равный 0,15 Э – 656:  Пуд. (1,2) = 12,2+(0,15·0,05)=12,3 Э – 754:  Пуд. (1,2) = 14+(0,15·0,72)=14,1 Выбираем экскаватор марки Э – 656 4.3. Эксплуатационную производительность экскаватора подсчитывают по формуле: Пэ = Т ∙ 60 ∙ 𝑔 ∙ 𝑛 ∙ 𝐾𝑙 ∙ 𝐾𝑏 где, Т– продолжительность смены, 8 ч.; 𝑔– объем ковша, (прилож. №1. табл. 3); 𝑛– количество циклов в минуту 60/𝑡ц ; 𝐾𝑙– коэффициент использования объема ковша, (прилож. №1. табл. 23); 𝐾𝑏– коэффициент использования времени смены (0,8–0,85); 𝑡ц– время одного цикла, (прилож. №1. табл. 22); Э – 656: Пэ=8·60·0,65·0,9·0,65·0,82=149,6 Э – 754: Пэ=8·60·0,65·0,9·0,60·0,82=138,1 4.4. Подбор катка Работы по уплотнению грунта в котлованах ведут вдва этана: I – уплотнение грунта между фундаментами колонн; II – над фундаментами колонн. В зависимости от степени стесненности условий производства работ могут быть использованы: –самоходные катки с гладкими вальцами – для связных грунтов; –виброкатки– для несвязанных грунтов; –гидромеханическиевиброуплотнители –для всех грунтов; –электрическиесамопередвигающиевибротрамбовки – для несвязных и малосвязпых грунтов; –электротромбовки – для связных и несвязных грунтов. Сменную эксплуатационную производительность катков определяют по формуле:  где,𝐵– ширина полосы уплотнения, м; 𝑏– ширина перекрытия смежных полос (0,1– 0,2 м); 𝜈– средняя скорость движения, 4 – 6км/ч; h – толщина слоя эффективного уплотнения, (прилож. №1. табл.4); m–необходимое число проходов (8…10) Состав машин, входящих в комплект, определяют по расчетной (эксплуатационной производительности) и подбирают, исходя из необходимости механизации всех процессов в данный комплекс работ, применения минимального количества машин в комплекте, удовлетворения заданным потокам земляных работ в смену. Вибрационные каток с гладкими вальцамиДУ–14:  Кулачковый каток статистического действияДУ– 26:  Выбираем вибрационный каток ДУ-14 5.Подбор средств водоотлива и искусственного понижения грунтовых вод При производстве строительных работ нулевого цикли необходимо, чтобы дно котлована (траншеи) было защишено от грунтовых вод. Для этой цели использует открытый водоотлив, искусственное понижение уровня грунтовых вод и другие способы. Выбор того или иного способа борьбы с грунтовыми водами зависит от характера грунтов, глубины выемки. Рекомендации по выбору систем водоотлива, водопонижения в зависимости от типа грунта можно принять по [2]. Открытки водоотлив производится насосными установками, при этом поступающая в котлован (траншею) вода собирается в приямках (зумф), откуда откачивает насосом в открытые или подземные водотоки. При открытом водоотливе можно принять, что на 1м2 поверхности котлована (траншеи) и вертикальных проекций стенокрасположениях ниже статического уровня грунтовых вод, приток воды составляет: -при мелкозернистых песках 0,16; -при среднезернистых песках 0,24; -при круннозернистых песках 0,3–3,0; -при трещиневатых скалистых погодах 0,15– 0,5м3/ч. Поступление воды в котлован (траншею) в м3/ч можно определить по формуле: 𝑄 = (𝐹дна + 𝐹отк.) ∙ 𝛼, где,𝐹дна к ,(тр)– площадь дна, котлована (траншеи), м2; 𝐹дна к = 𝑙1п.н∙𝑙2п.н, 𝐹отк.– площадь откосов, расположенных ниже уровня грунтовых вод, м2; 𝐹отк.к= (h𝑘 − hугв) ∙ Рк h𝑘 –глубина котлована или траншеи (по заданию); hугв – уровень грунтовых вод (по заданию); Рк – периметр котлована(𝑙1 + 𝑙2) ∙ 2; 𝛼– приток воды с 1м2, 0,16–0,5м3/ч.; 𝐹отк.к= (3.9–3.4) ∙ 95.4 = 47.7 𝐹дна к = 36.4 ∙14.5 = 527.8 𝑄 = (527.8 + 47.7) ∙ 0.3 = 172.65м3/ч Количество насосов необходимых для откачки воды:  где,𝐾3– коэффициент запаса, принимается равным 1,1–1,2; Пн– часовая производительность насоса, (прилож. №1. табл.8) м3/ч. С – 203:  С – 247:  6. Особенности производства работ в зимнее время Наиболее эффективным мероприятием по снижению стоимости и трудоемкости разработки грунта в зимнее время является предохранением грунта от промерзания, которое производится путем вспахивания, боронования, удержания снега или устройства утепляющего слоя. Глубину промерзания грунта Н при предохранении поверхности вспахивания, боронованием или засыпкой талым рыхлым снегом определяется по формуле:  где, А– коэффициент принимаемый взависимости от Р:  1.35 1.35𝑧–число дней с отрицательной температурой(декабрь–31дн.;январь– 31дн.;февраль–28дн.); 𝑡– средняя месячная отрицательная температура ( по заданию). Глубина промерзания грунта Н с учетом утеплителя определяется по формуле: Н = А (4Р − Р2) ∙ Кут=107.3·2.6 = 278.98 где, Кут– коэффициент принимаемый в зависимости от вида утеплителя:для грунта разрыхленного – 1,2–1,4; шлака – 1,6–2; опилок – 2,3–2,8; снега рыхлого – 2,0–3,0; стружки – 2,6–3,2; А – коэффициент учитывающий способ утепления грунта для вспашки на глубину 35 см (прилож. №1. табл.11). Рекомендации по выбору способа производства земляных работ в зимнее время изложены в [2,стр 80]. 7. Разработка технологической схемы производства работ с расчетом рабочих параметров забоя Вн = 2𝑏1 = 2 ∙ 0,9𝑅𝑐т=2·4,23=2·0,9·4,7=8,46 где, 𝑅𝑐т– радиус копания на уровне стоянки,(прилож. №1. табл.9.1), м. Наибольшая ширина (лобовой) проходки поверху Вп определяется по формуле: Вп = 2 (0,9𝑅𝑚𝑎𝑥 )2 − 𝑙𝑛2 =2(0,9·7,8)2 – 1,552=13,6 где,Rмax– наибольший радиус копания (прилож. №1. табл.9.1), м; 𝑙𝑛– длина рабочей передвижки, (прилож. №1. табл.10). Наибольшая ширина второй (боковой) проходки экскаватора: 𝐵 = 𝑏1 + 𝑏2=4,23+3,29= 7,52 где, 𝑏1,2–наибольшие расстояние от оси движения экскаватора доподошвы лобового забоя, м.: 𝑏1 = 0,9𝑅𝑐т=0,9·4,7=4,23 𝑏2 = 0,7𝑅𝑐т= 0,7·4,7=3,29 С целью сокращения продолжительности цикла работ средний угол поворота экскаватора при лобовой проходке следует принимать не более 70–900. При разработке транша боковыми проходками с выгрузкой в отвал или в транспортные средства оптимальная ширина проходки поверху принимается равной 1,2–1,3R (R – максимальный радиус копания в уровне стоянки экскаватора). При работе в отвал ширина лобовой проходки увязывается с размерами кавальера и практически принимается равной 0,5–0,8R (рис.8 и рис.9). 8.Подбор транспортных средств для разработки котлована и траншей Определяют объем грунта в плотном теле в ковше экскаватора:  Определяют массу грунта в ковше экскаватора: 𝑄 = 𝑉гр ∙ 𝒱=0.8·1,85=1,48кг/м3 Количество ковшей грунта, загружаемых в кузов автосамосвала:  Определяют объем грунта в плотном теле, загружаемый в кузов автосамосвала: 𝑉 = 𝑉гр ∙ 𝑛=1.48·4.7=6,9 Марка МаЗ – 503, П=7 Подсчитываем продолжительность одного цикла работы автосамосвала:  где tn–время погрузки грунта (мин.), определяемое по формуле:  где,𝐻вр –норма машинного времени по ЕНиР (прилож. №1 табл.22); 𝐿 – расстояние транспортировки грунта, км(по заданию); 𝑉𝑟– средняя скорость автосамосвала в груженном состоянии, км/ч, (прилож. №1. табл.16); 𝑉𝑛 – средняя скорость автобамосвала в порожнем состоянии (25–30 км/ч); 𝑡𝑝– продолжительность разгрузки, (прилож. №1 табл.16); 𝑡м –время вспомогательных операций (время установки под погрузку, под разгрузку, ожидание у эксковатора, пропуск встречного самосвала), мин. (прилож. №1. табл.16) Требуемое количество автосамосвалов:  Число N округляют до ближайшего наименьшего целого целого числа, учитывая перевыполнение сменного задания при работе экскаватора. 9.Подбор монтажных кранов Исходными данными при подборе кранов служат размеры котлована под фундаменты и цокольные части здания, размеры и массы монтируемых конструкций. При подборе кранов при монтаже фундаментовзданий с подвалом применяют башенные краны.Краны следует подбирать по техническим параметрам: по грузоподъемности, по высоте подъема крюка, по вылету стрелы и по величине грузового момента. Высота подъема крюка крана Нп, м, рассчитывается по формуле: Нп  где, h1– высота монтируемого здания от основания крана (принимается равной 0), м; h2– высота монтируемого элемента (3÷5), м; h3– высота от верхней отметки здания до низа груза (0,5…1,0 м), h4– высота грузозахватных устройств (2÷4,5 м). В конкретных случаях величину h4 подбирают по каталогам грузозахватных приспособлений применительно к монтируемым элементам Вылет стрелы при монтаже подземной части 𝐿𝐻, м, определяется следующим образом: 𝐿𝐻 = 𝑎 + 𝑐 + Вп + 0,5 =9+10,95+ 35,8+0,5=55.75 где, c– заложение откоса, м  𝑙1п.в– длина котлована (траншеи) по верху, м; 𝑙2п.в– ширина котлована (траншеи) по верху,м, где Вп– ширина подземной части здания (𝑙1 + (0,5 ∙ 2)), м; 0,5 – ширина резервной зоны, м; 𝑎– расстояние от оси вращения крана до бровки котлована, м, равное:  где, b – ширина колеи крана (5÷ 7), м; 0,5 – половина ширины шпалы или шпального звена, м; а1– наименьшее допустимое расстояние от основания откоса до шпальной конструкции, м, принимаемое по (прил.1 , табл. 17). Требуемая грузоподъемность крана определяется по формуле: 𝑄кр = (𝑞1 + 𝑞2) ∙ К = (2,680+0.15)·1.10=2948.165 где,𝑞1– максимальная масса монтируемого элемента, т 𝑞1=𝑚б1+𝑚б2=0.380+2.3=2.680т 𝑚б1–масса бадьи(прил.1 , табл. 18); 𝑚б2– масса бетона, (2÷2,5) т/м3. 𝑞2–масса грузозахватных устройств и приспособлений (0,1÷0,15), т.; К – коэффициент, учитывающий величину отклонения массы грузозахватного устройства, принимаемый равным 1,08…1,12 Требуемый вылет стрелы крана определяется по формуле:  где, b– ширина подкранового пути (колеи), м; а1– наименьшее допустимое расстояние от основания откоса до шпальной конструкции, м, принимаемое по (прил.1 , табл. 17). с – расстояние от центра тяжести наиболее удаленного от крана монтируемого элемента до выступающей части со стороны крана ( принимается равное ширине здания 𝑙2), м.  Кран Марки ККС - 10 10.Выбор и расчет грузо-захватывающих устройств Подбор стропов и других грузозахватывающих устройств производится для каждого конструктивного элемента здания. Один вид стропа следует использовать для разнотипных, но близких по размерам конструкций разных весовых характеристик. Расчет, длины выбранных стропов и подбор диаметра тросов следует проводить для наибольшего по массе и габаритам конструктивного элемента группы конструкций, для подъема которых будет использоваться строп. Расчет стропов производится по разрывному усилию, а подбор диаметра троса по действующим ГОСТам. Находят усилие (в кг) возникающее в одной ветви стропа: S=(Q/cosα)·K=(2948.165/0,8)·1,33=4901,3 где, α– угол отклонения стропа от вертикали, допускается не более 45°; Q–масса поднимаемой конструкций, т; m– количество ветвей стропа (2 или 4); K–коэффициентнеравномерности нагрузки на ветви стропа (m<4 принимается K=1, при m≥4 принимается K=1,33), Разрывное усилие в ветви стропа определяют: P=SKз=4901,3·8=39210,6 где, Kз– коэффициент запаса прочности, принимается Kз= 6 – для стропов с инвентарными грузозахватами, Kз = 8 – для стропов с креплением груза обвязкой.Пользуясь таблицами ГОСТ 3079–80, для стальных канатов подбирают диаметр троса по разрывному усилию. 11.Проектирование производства бетонных работ При проектировании технологии бетонирования фундаментов следует: выбрать тип опалубки, назначить размеры и определить потребность в щитах опалубки; установить способ монтажа опалубки и арматуры (вручную или с помощью крана); выбрать способ подачи бетонной смеси в блоки бетонирования (вертикальный транспорт) и вид транспортных средств для доставки бетонной смеси на строительную площадку (горизонтальный транспорт); подобрать марки машин, составить комплект машин, транспортных средств и оборудования для производства комплекса бетонных работ; выполнить технологические схемы производства бетонных работ. Все решения по технологии бетонирования фундаментов в курсовом проекте допускается принимать без разработки и сравнения вариантов. 11.1 Опалубочные и арматурные работы 11.2. Транспортирование и подача в блоки бетонирования бетонной смеси Доставка бетонной смеси на строительную площадку производится в специализированныхтранспортных средствах – автобетоносмесителях. Способы подачи бетонной смеси в блоки бетонирования (в данном случае в опалубку столбчатых фундаментов) различны: краном в бункерах (бадьях); бетононасосом (на базе автомобиля или стационарным); ленточным конвейером, ленточным бетоноукладчиком; непосредственно автобетоносмесителем в опалубку по наклонному лотку или виброжелобу. Допускается выбор любого из перечисленных способов подачи бетонной смеси, но, в основном, рекомендуется выбирать наиболее распространенные способы – краном в бункерах или автобетононасосом. 11.3. Комплектмашин и оборудования для производства бетонных работ Количество машин и транспортных средств, входящих в комплект, должно обеспечивать требуемую интенсивность бетонных работ. Часовая или сменная интенсивность укладки бетонной смеси может быть задана руководителем курсового проекта. Если же ни интенсивность, ни продолжительность бетонных работ не заданы, за интенсивность бетонирования следует принять производительность ведущей бетоноукладочной машины. Эксплуатационная производительность крана на подаче бетонной смеси в бункерах определяется из условия выполнения краном 8 – 10 циклов в час. Для монтажа опалубки и арматуры, подачи бетонной смеси в бадьях применяются самоходные стреловые краны – автомобильные, на спец шасси автомобильного типа, на пневмоколесном и гусеничном ходу. При выборе марки крана необходимо установить требуемые грузовые характеристики крана – грузоподъемность, вылет и высоту подъема крюка. Требуемая грузоподъемность крана – это масса наиболее тяжелого поднимаемого груза (опалубочной блок–формы, арматурной сетки или каркаса, бункера с бетонной смесью). Масса бункера с бетонной смесью 𝑀:  где,𝑀п–масса порожнего бункера, т; Е– ѐмкость бункера, (прил.1 , табл. 18)м3; 𝛾пб–2,4 т/м3; – плотность бетонной смеси. 11.4. Технологические схемы производства бетонных работ В качестве технологических схем выполняются общая схема производства бетонных работ и детальная схема рабочего места бетоноукладочной машины. Общая схема производства бетонных работ – это план фундаментов в готовой земляной выемке, на котором показывается последовательность бетонирования фундаментов (приводится разбивка фундаментов на захватки и нумерация захваток), наносятся стоянки бетоноукладочных машин (крана, бетононасоса) и ось их перемещения (рис.22, 23). Отдельно в более крупном масштабе выполняется схема бетонирования одного фундамента, или группы фундаментов, бетонируемых с одной стоянки крана или бетононасоса. Схема выполняется в плане и разрезе. Показывается положение бетонируемых фундаментов, бетоноукладочной машины, автобетоносмесителя при разгрузке. Указываются все необходимые размеры, радиус действия крана, бетононасоса. При бетонировании фундаментов бетононасосом и использовании для монтажа опалубки или арматуры крана следует также вычертить схему производства арматурных и опалубочных работ на одном фундаменте. 12. Определение трудоемкости и составление калькуляции затрат труда Трудоемкость работ рассчитывается на основе ЕНиР на соответствующие работы (ЕНиР Е– 2, Е–4, Е–11, Е–22 и др.), выполняемые механизмами или вручную. Для ручных процессов в графе «Машинист» ставится прочерк. Общие затраты труда и заработная плата получается умножением объема работ на нормы времени и расценки.Сумма зарплаты определяется умножением объемов работ на расценку. По принятому количеству машин и составу звеньев, рекомендуемым ЕНиР, определяется состав бригады. Затраты труда процессов в чел– ч. определяется по формуле:  где, V – объем работ; Нвр– норма времени, а в чел–дн. определяют:  дн) дн) дн) дн) дн) дн) дн) дн) дн) дн) дн) дн) дн) дн) дн) дн) дн) дн)  дн) дн) дн) дн)  дн) дн) дн) дн)  дн) дн) дн) дн) дн) дн) дн) дн)алькуляции затрат труда |