Ремонт коромысла. 3 Осуществление технологического процесса ремонта. 3 Осуществление технологического процесса ремонта коромысла грм 1 Основные методы ремонта коромысла грм

Скачать 41.29 Kb. Скачать 41.29 Kb.

|

|

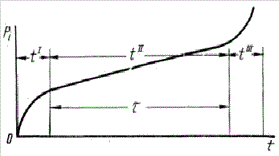

3 Осуществление технологического процесса ремонта коромысла ГРМ 3.1 Основные методы ремонта коромысла ГРМ. Коромысло служит для передачи усилия от штанги к клапану. Представляет собой стальной неравноплечий рычаг; длинное плечо расположено над клапаном, а короткое – над штангой. При работе двигателя штанга нажимает на короткое плечо коромысла, а его длинное плечо – на стержень клапана. Коромысло выполняют неравноплечим для уменьшения хода толкателя и штанги, а также снижения сил инерции. Коромысло клапанов изготавливается из стали 45Л точным литьём. Шаровая поверхность его, соприкасающаяся со стержнем клапана, термически обработана и отшлифована для повышения его надежности и износостойкости. Коромысло на оси вращается на бронзовой втулке, запрессованной в отверстие коромысла. В теле коромысла выполнено отверстие для подвода масла в отверстие регулировочного винта. В конец коромысла со стороны штанги вверит регулировочный винт с контргайкой . С помощью ого винта производят регулировку зазоров в клапанах, зазор между носиком коромысла и стержнем клапана годится в пределах 0,25÷0,30 мм. Регулировочный винт – стальной, с каналом для подвода масла из канала коромысла к верхнему наконечнику штанги. Конец винта со сферическим углублением термически обработан. В головку блока ввернуты шпильки, на которых установлены стойки и ось с коромыслами. От продольного смещения по оси коромысла удерживаются распорными пружинами, прижимающими их к стойкам и стопорным кольцам. Каждое коромысло качается на отдельной оси. От бокового смещения коромысло удерживается упорной шайбой и стопорным пружинным кольцом. Закономерность изнашивания рабочих поверхностей коромысла во времени:  I – приработка; II – нормальный износ; III – форсированный износ По оси абсцисс отложено время t работы сопряжения, по оси ординат – износ коромысла. Тангенс угла определяет скорость изнашивания, τ – время нормальной работы. На кривой износа обнаруживаются три участка, соответствующие трём стадиям износа. Первая стадия – это начальный износ, наблюдаемый при приработке вкладышей. Здесь трущиеся детали приспосабливаются к выполнению функции, скорость изменения микронеровностей постоянно уменьшается. Вторая стадия является режимом установившегося, нормального износа. Здесь характерно постоянство рельефа микронеровностей. На этой стадии происходит плавное увеличение зазоров без качественных изменений характера работы сопряжения. Скорость изнашивания близка к постоянной. На третьей стадии возникают качественные изменения процесса изнашивания. Его скорость увеличивается из-за ударных нагрузок, изменения теплового режима и условий смазки. Происходит рост микронеровностой, возникает схватывание, характерное молекулярно-механическое изнашивание. Дальнейшая эксплуатация становится опасной. Основные дефекты коромысел ГРМ: Изгиб. Трещина. Торцевой износ. Износ сферической поверхности коромысла (боек). Срыв резьбы. Износ поверхности втулки, запрессованной в ступицу коромысла. Способы устранения дефектов: Боек коромысла шлифуют по шаблону до выведения следов износа. При уменьшении высоты бойка за пределы допустимой и при снижении твердости поверхности его наплавляют электродами Т-590 или Т-620 и обрабатывают по шаблону под номинальный размер. Возможна наплавка другими электродами и закалка до необходимой твердости. Отверстие под втулку восстанавливают развертыванием. Новую втулку с увеличенным наружным диаметром запрессовывают в отверстие с натягом 0,01 мм. Отверстие во втулке развертывают до номинального или ремонтного размера оси коромысел. Изношенное резьбовое отверстие восстанавливают нарезанием резьбы увеличенного размера и изготавливают новый регулировочный винт с контргайкой. Можно восстановить резьбовое отверстие осадкой конца коромысла после нагрева до температуры 900—950°С, затем рассверлить отверстие и нарезать резьбу номинального размера. При торцевом износе коромысло подвергается шлифованию под постановку компенсационных шайб. 3.2 Приборы и оборудование применяемые при ремонте клапана Основные дефекты выпускного коромысла ГРМ: 1 – Торцовый износ. 2 – Износ втулки. 3 – Износ байка. 4 – Срыв резьбы. 5 – Трещены. 1 - Торцовый износ и выработку риски устраняют с помощью шлифовального станка.  3Д4230 круглошлифовальный станок применяют для перешлифовки шатунных и коренных шеек коленчатых валов автомобильных, тепловозных и тракторных двигателей, компрессоров и других деталей типа кривошипа в условиях тракторных заводов, авторемонтных мастерских и других ремонтных служб, которые заняты восстановлением коленчатых валов. Балансировка коленчатого вала при шлифовании шатунных шеек производится подвижными грузами, которые размещены сзади бабок изделия в нерабочей зоне. Для балансировки тяжелых коленчатых валов имеется дополнительный груз, который крепится на планшайбе патрона.              Шлифование      Запресовка         |