Печатные платы. Лекции.. 4 Конструирование элементов 1 и 2 уровня иерархии

Скачать 0.81 Mb. Скачать 0.81 Mb.

|

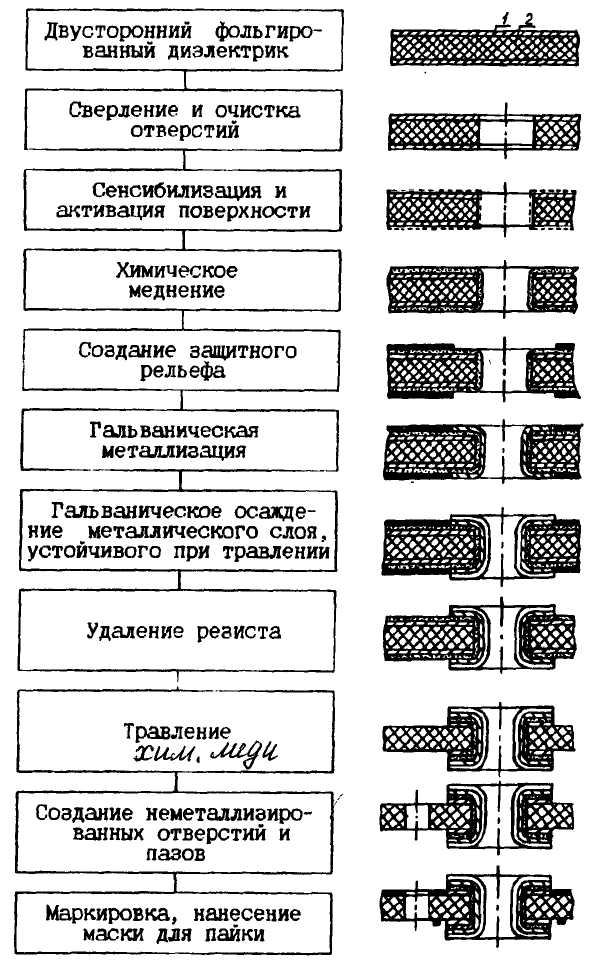

4.5. Типовые процессы изготовления печатных платБазовые технологические процессы изготовления ОПП и ДПП состоят из набора типовых технологических операций. Выбор операций определяется требованиями, предъявляемыми к готовым печатным платам, производительностью оборудования, условиями производства и экономической эффективностью процесса. Ниже рассмотрены назначение и основные методы выполнения технологических операций изготовления печатных плат. Входной контроль материалов на предприятии—изготовителе печатных плат служит для обеспечения гарантированного качества получаемой продукции. При этом определяется соответствие физико-механических и эксплуатационных свойств материалов техническим условиям. Контролю подвергается каждая партия поступающего диэлектрика, фоторезиста, трафаретной печатной краски. Качество диэлектрических материалов оценивают визуально или путем проведения специальных испытаний. При визуальном осмотре проверяется отсутствие на поверхности фольги и диэлектрика трещин, царапин, проколов и других видимых дефектов. Электроизоляционные и механические свойства контролируются по стандартным методикам. При изготовлении заготовок их размеры определяются требованиями чертежа и наличием по всему периметру заготовки технологического поля. На последнем выполняются фик  сирующие отверстия для базирования деталей в процессе изготовления и тестовые элементы. Ширина технологического поля не превышает 10 мм для ОПП и ДПП и 20...30 мм для МПП. Малогабаритные платы размещают на групповой заготовке с расстоянием между ними 5... 10 мм. сирующие отверстия для базирования деталей в процессе изготовления и тестовые элементы. Ширина технологического поля не превышает 10 мм для ОПП и ДПП и 20...30 мм для МПП. Малогабаритные платы размещают на групповой заготовке с расстоянием между ними 5... 10 мм.Получают заготовки различными методами, выбор которых определяется типом производства. В крупносерийном и массовом производстве раскрой листового материала осуществляют штамповкой на кривошипных или эксцентриковых прессах с одновременной пробивкой фиксирующих отверстий. В серийном производстве заготовки получают путем резки на роликовых ножницах, а в мелкосерийном и единичном — на гильотинных ножницах и фрезерованием по контуру дисковыми пилами. Фиксирующие отверстия диаметром примерно 4...6 мм выполняют штамповкой или сверлением с высокой точностью (±0,01...0,05) мм. Подготовка поверхности заготовки включает очистку исходных материалов от оксидов, жировых пятен, смазки и других загрязнений, специальную обработку диэлектриков, а также контроль качества выполнения операций. В зависимости от характера и степени загрязнений очистку проводят механическими, химическими, электрохимическими, плазменными и другими методами или их сочетанием. Контроль качества подготовки металлических поверхностей заготовок оценивают по полноте смачивания их водой. Состояние диэлектрических поверхностей проверяют путем микроскопических исследований, измерения шероховатости, проведения пробной металлизации и оценки прочности ее сцепления с основанием. Получение защитного рисунка на поверхности платы в виде печатных элементов и пробельных мест осуществляется способами фотопечати, сеткографии и офсетной печати. Полученный рисунок контролируется' визуально, а также с помощью различных оптических приборов на отсутствие дефектов. При обнаружении незначительных дефектов (пор, трещин, отверстий) их ретушируют лаком, а при невосстанавливаемом браке наносят повторно. Сенсибилизация и активирование поверхности применяются для придания диэлектрическому материалу способности к металлизации, т. е. формирования на нем каталитически активного слоя. Химическое меднение — это первый этап металлизации поверхностей заготовок и стенок монтажных отверстий. Гальваническая металлизация применяется для усиления слоя химической меди, нанесения металлического резиста, создания на концевых печатных контактах специальных покрытий из палладия, золота, серебра, родия или сплавов на их основе. Гальваническое меднение проводят сразу после химического. Травление меди — это процесс избирательного ее удаления с непроводящих (пробельных) участков для формирования проводящего рисунка печатного монтажа. Его проводят в растворе на основе хлорного железа, персульфата аммония, хлорной меди, перекиси водорода, хромового ангидрида, хлорида натрия. Выбор травильного раствора определяется типом применяемого рез иста, скоростью травления, размерами бокового подтравливания, возможностью регенерации и экономичностью всех стадий процесса. Наибольшее распространение в производстве печатных плат получили травильные растворы на основе хлорного железа. Они отличаются высокой и равномерной скоростью травления, малым боковым под-травливанием, высокой четкостью получаемых контуров, незначительным содержанием токсичных веществ, экономичностью. Обработка монтажных отверстий производится с высокой точностью на специализированных одно-шпиндельных и многошпиндельных сверлильных станках с ЧПУ. От качества выполнения этой операции зависит качество последующих операций металлизации, а следовательно, и качество платы в целом. Сверление отверстий выполняют специальными спиральными сверлами из металлокерамических твердых сплавов. Металлорезист наносят комбинированным позитивным фотохимическим методом. Он предназначен для защиты рисунка печатного монтажа при травлении, что обеспечивает более высокое качество изделий, чем при использовании фоторезистов, а также улучшает и сохраняет паяемость контактных поверхностей. В качестве ме-таллорезиста применяют золото, серебро, никель, олово и сплавы на их основе. Широкое применение в промышленности вследствие своей экономичности получили сплавы олово — свинец, олово — никель, олово — висмут и некоторые другие. Их наносят на поверхности заготовок электрохимическим способом. Обработка заготовок по контуру производится после полного изготовления платы. Чистовой контур получают штамповкой, обработкой на гильотинных ножницах, на станках с прецизионными алмазными пилами и фрезерованием. Для исключения повреждения рисунка платы при групповой обработке пакета заготовок между ними прокладывают картон, а пакет помещают между прокладками из листового гетинакса. Выходной контроль платы предназначен для определения степени ее соответствия требованиям чертежа и техническим условиям. Осуществляется выходной контроль внешнего вида, инструментальный контроль геометрических размеров, а также оценка точности выполнения отдельных элементов, проверка металлизации отверстий, определение целостности токопроводящих цепей и сопротивления изоляции. Чаще других встречаются такие дефекты, как короткое замыкание между элементами печатного монтажа, разрыв токопроводящих цепей, отслоение элементов печатного монтажа от диэлектрического основания, выход отверстия за пределы контактной площадки, коробление плат и др. Некоторые из этих дефектов определяются визуально. Геометрические характеристики платы — толщина, диаметр отверстий, расстояние между центрами, параметры коробления, габаритные размеры и смещение отверстий — контролируются с помощью стандартизованных инструментов. Проверку металлизации монтажных отверстий осуществляют разрушающим (на шлифах) или нейтрализующим методом, а экспрессную проверку — путем измерения омического сопротивления контактного перехода. Последовательность выполнения операций типовых технологических процессов изготовления ДПП представлена на рис. 4.9. Изготовление МПП основано главным образом на типовых технологических процессах получения ОПП и ДПП и некоторых специфических операциях, таких, как прессование отдельных слоев в монолитную структуру, создание межслойных соединений и т. п. Однако требования к точности выполнения каждого слоя повышаются, так как необходимо обеспечить их совмещение в структуре. Это в свою очередь приводит к повышению требований к качеству применяемой технологической оснастки, точности и надежности выполнения отдельных операций. В технологическом процессе увеличивается количество контрольных операций, повышается степень их автоматизации и достоверность получаемой информации. Особенности технологии изготовления МПП рассмотрим на примере МПП, получаемых методом металлизации сквозных отверстий. Он характеризуется тем, что при его осуществлении межслойные соединения в многослойной структуре образуются с помощью химико-гальванической металлизации монтажных отверстий, соединяющих наружные и внутренние слои МПП. Технологический процесс изготовления МПП методом металлизации сквозных отверстий начинается с получения заготовок внутренних и наружных слоев из одностороннего фольгированного диэлектрика, а также склеивающих слоев из прокладочной стеклоткани, в которой с высокой точностью пробивают фиксирующие отверстия. На заготовках внутренних слоев фотохимическим негативным способом формируют параллельно рисунок печатного монтажа. В отдельных вариантах для МПП используется и двусторонний фольгированный диэлектрик, в этом случае на заготовках внутренних слоев могут быть выполнены межслойные соединения в виде металлизированных отверстий. Склеивающие прокладки получают прессованием нескольких слоев стеклоткани. Заготовки очищают от загрязнений, на склеивающие прокладки наносят клей БФ-4, а затем все их собирают в соответствии с чертежом в пакет и прессуют. Прессование является одной из важнейших операций изготовления МПП, которая обеспечивает качество изделий, и производится в специальной пресс-форме с плоскопараллельными плитами, обеспечивающими точное совмещение и фиксацию слоев с помощью направляющих штырей. Для равномерного прогрева прессуемого пакета и выравнивания его по толщине с двух сторон пресс-формы закладываются выравнивающие подушки, состоящие из слоев кабельной бумаги и триацетатной пленки. Дальнейшая обработка МПП аналогична изготовлению двусторонних печатных плат.  Рис. 4.9. Схема технологического процесса изготовления ДПП комбинированным методом 1 — медная фольга; 2 — диэлектрик. |