4.Технологический расчет печи. 4. технологический расчет печи

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

4. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ПЕЧИ Трубчатые печи являются ведущей группой огненных нагревателей на большинстве технологических установок нефтеперерабатывающих и нефтехимических заводов. Необходимые исходные данные: производительность печи по сырью (рафинтный раствор вакуумного дистиллята) G= т/сут; начальная и конечная температура сырья соответственно T1= К и Т2= К; плотность рафината при К ρ=903 кг/м3; массовая доля отгона сырья при температуре К и атмосферном давлении нп выходе из печи e=0,6; плотность отгона при 293К 875 кг/м3; плотность остатка однократного испарения при 293К ρ=950 кг/м3; топливо – газ состава (в масс.%) СН4 – 90,84; С2Н6 – 5,55; С3Н8 – 0,54; н-С4Н10 – 0,35; СО2 – 0,84; N2 – 1,88. 4.1. Расчет процесса горения. Составляем стехиометрические уравнения процесса горения компонентов топлива:

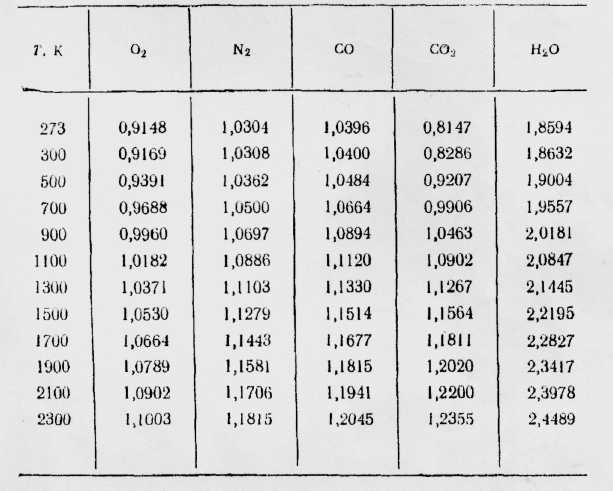

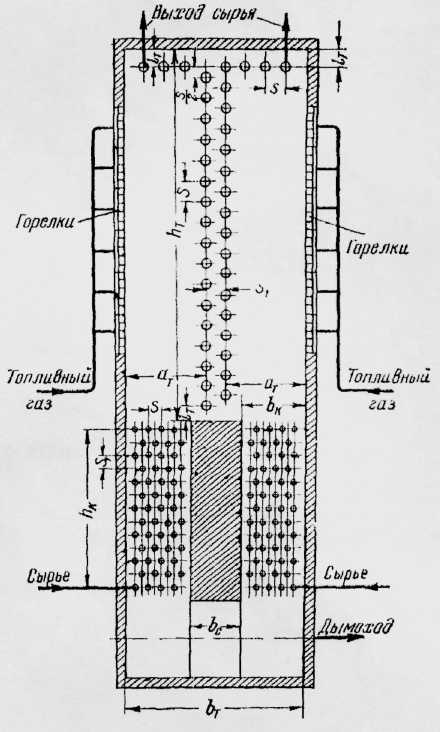

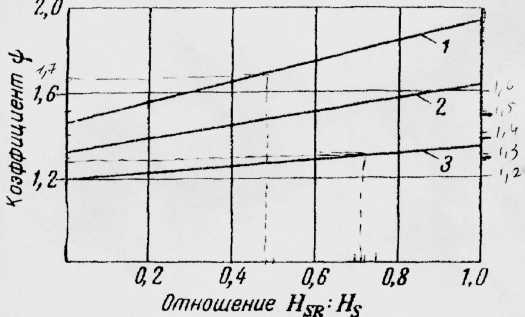

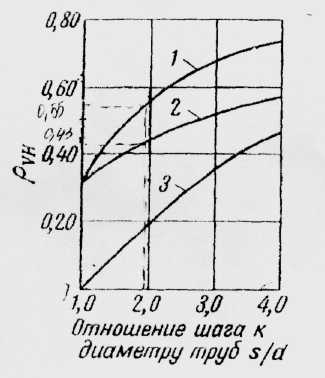

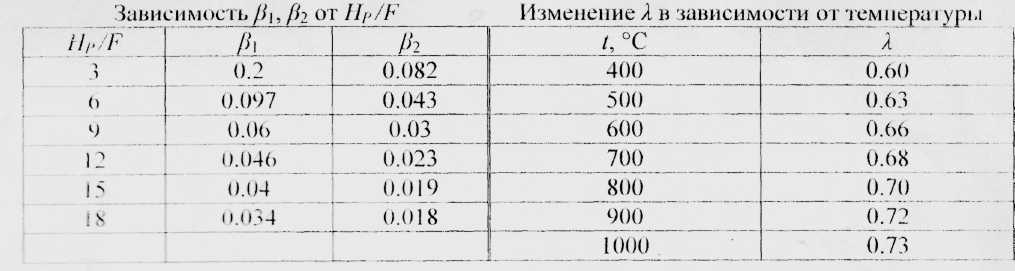

Определяем теоретическое количество воздуха L0 (в кг), необходимое для сжигания 1 кг газа (по стехиометрическим уравнениям). В итоге получили: Для кислорода: m1(O2) = 3,83 кг m2(O2) = 0,02 кг m3(O2) = 0,019 кг m4(O2) = 0,013 кг Всего кислорода – 3,882 кг, а зная качественный состав воздуха, определяем что теоретическое количество воздуха – 16,6 кг. Рассчитаем действительное количество воздуха: Lд = L0∙α (4.1) Lд = 16,6∙1,05=17,46 где α – коэффициент избытка воздуха (α=1,03–1,07 для печей с излучающими стенками). Определяем количество продуктов сгорания (в кг), образующихся при сгорании 1 кг топлива. Определяем массу компанентов дымовых газов mi (кг/кг топлива), учитывая азот, поступающий СО2 с топливом, а также непревращенный кислород (по стехиометрическим уравнениям): Для диоксида углерода: m1(СO2) = 0,023 кг m2(СO2) = 0,024 кг m3(СO2) = 0,0253 кг m4(СO2) = 0,0254 кг Для воды: m1(Н2О) = 2,156 кг m2(Н2О) = 0,009 кг m3(Н2О) = 0,008 кг m4(Н2О) = 0,005 кг В итоге получаем, что сумма компонентов по четырем реакциям, равна: Σ m(Н2О) = 2,178 кг Σ m(СO2) = 0,096 кг Σ m(O2) = 3,882 кг Σ m(N2) = 0,188+12,7=12,91 кг Не прореагировало кислорода: m(O2) = 17,46–12,91–3,882 = 0,668 кг Рассчитываем состав дымовых газов в % масс. и получаем следующие результаты: n(Н2О) = 11,43 % n(СО2) = 0,5 % n(N2) = 67,7 % n(O2) = 20,36 % Рассчитываем состав дымовых газов в % об., используя формулу для пересчета: Vi = mi∙22.4/Mi (4.2) где Vi – объемное количество i – го компонента дымовых газов, м3/кг топлива; Mi – молярная масса i – го компонента дымовых газов, кг/кмоль. Подставляем значения и получаем: V(Н2О) = 2,7 м3, V(СО2) = 0,048 м3 V(N2) = 12,04 м3 V(O2) = 2,71 м3 ΣV = 17,858 м3 Соответственно состав дымовых газов в % об. будет : n’(Н2О) = 15 % n’(СО2) = 0,2 % n’(N2) = 67 % n’(O2) = 15,17 % Для последующих расчетов строят график зависимости qт=f(Т) (энтальпия дымовых газов – температура). Для этого определяем энтальпию дымовых газов (в кДж/кг), образующихся при сгорании 1 кг топлива, при температурах 300, 500, 700, 1100, 1500 и 1900 К по уравнению: qт = (Т–273)∙Σmi∙ci (4.3) где сi – средняя массовая теплоемкость компонента дымовых газов (в кДж/кг∙К). Таблица 1 Средняя массовая теплоемкость газов при постоянном давлении  Подставив значения в формулу, получаем следующие значения, при этом сi берем из таблицы средней массовой теплоемкости газов при постоянном давлении: q300 = (300–273)∙(0,9169∙3,882+1,0308∙12,91+0,8286∙0,096+1,8632∙2,178) q300 = 564,5 кДж/кг Также рассчитываем при остальных температурах, и получаем: q500 = 4804 кДж/кг q700 = 9250 кДж/кг q1100 = 18450 кДж/кг q1500 = 28932 кДж/кг q1900 = 39601 кДж/кг Строим график зависимости. Определяем теплоту сгорания топлива (в кДж/кг): Qсг = Σxi∙Qi (4.4) где xi – массовая доля i–го компонента топлива; Qi – теплота сгорания i–го компонента топлива, (в кДж/кг); Теплота сгорания расчитывается по формуле: Qi = 204472∙noi/Mi (4.5) где ni – число моль атомарного кислорода, необходимое для полного сгорания i–го компонента топлива; Mi – молярная масса i–го компонента топлива, кг/моль. Подставляем значения и получаем: Q(СН4) = 204472∙4/16=51118 кДж/кг Q(С2Н6) = 95420 кДж/кг Q(С3Н8) = 46470 кДж/кг Q(н-С4Н10) = 133964 кДж/кг Соответственно теплота сгорания равна: Qcu = 51118∙0.9584+95420∙0.0055+46470∙0.0054+133964∙0.0035 Qcu = 50236 кДж/кг. 2. К.п.д. печи, ее тепловая нагрузка и расход топлива. К.п.д. печи находят по формуле: η = 1–(qпот/Qсг + qух/Qсг) (4.6) где qпот/Qсг – потери тепла в окружающую среду, в долях от теплоты сгорания топлива; qух/Qсг – потери тепла с уходящими дымовыми газами, в долях от теплоты сгорания топлива; Принимаем qпот/Qсг=0,06; а qух находят по графику qт=f(Т), при Т=Тух, причем температуру дымовых газов на выходе из конвекционной камеры принимаем на 120 К выше температуры сырья, поступающего в печь: Тух = Т1+120 (4.7) Полезное терло печи (в кДж/ч) рассчитывают по уравнению: Qп = G[е∙qп Т2+(1–e)∙qжТ2 – qж Т1] (4.8) где G – производительность печи по сырью, кг/ч; qп Т2, qжТ2 – энтальпия соответственно паровой и жидкой фаз на выходе из печи при температуре Т2, кДж/кг; qж Т1 – энтальпия сырья на входе в печь при температуре Т1, кДж/кг, (энтальпии находим по таблицам энтальпий жидких нефтепродуктов и нефтяных паров, зная плотности); Полную тепловую нагрузку печи Qт (кДж/ч) определяем по формуле: Qт = Qп / η (4.9) Часовой расход топлива В (в кг/ч): В = Qт / Qсг (4.10) 4.3. Поверхность нагрева радиантных труб и размеры камеры радиации (топка): Поверхность нагрева радиантных труб (в м2) определяется по формуле: Нр = Qр / qр (4.11) где Qр – количество тепла, переданное сырью в камере радиации, кВт; qр – теплонапряжение радиантных труб, кВт/м2 (предварительно принимаем qр=67 кВт/м2). Количество тепла, переданное сырью в камере радиауии находим из уравнения теплового баланса топки: Qр = (Qсг∙ηт – qтп)∙В (4.12) где ηт=0,96 – коэффициент эффективности топки; qтп – энтальпия дымовых газов на выходе из камеры радиации при температуре Тп, кДж/кг топлива (предварительно принимаем Тп = 1023К и определяем qтп по графику qт=f(Т). Определяем температуру Тк сырья на входе в радиантные трубы. Для этого, полагая на основе опытных и расчетных данных, что сырье в конвекционных трубах не испаряется, находим ее энтальпию qжтк на входе в радиантные трубы из уравнения теплового баланса: Qр = G[е∙qп Т2+(1 – e)∙qжТ2 – qж ТK] (4.13) По таблице энтальпий нефтепродуктов находят искомую температуру Тк. Выбираем трубы диаметром dн=127*8 мм с полезной длиной lтр=9.5 м (полная длина трубы с учетом заделки концов в трубные двойники равна 10 м). Число радиантных труб (округляем до ближайшего большего целого четного числа): Nр = Hр / π∙dн∙lтр (4.14) Учитывая опыт промышленности, принимаем печь беспламенного горения с двухрядным экраном двухстороннего облучения, с горизонтальным шахматным расположением труб и двумя нижними конвекционными секциями. По существующим нормам шаг размещения экранных труб S=0.25 м. Расстояние между рядами вертикальных труб: S1 = S∙√3 / 2 (4.15) Расстояние от излучающих стен до трубного экрана ат=1 м. Высота радиантной камеры (топки): hт = (N’р – 1)∙S +0.5∙S+2∙lт (4.16) где N’р=Nр / 2 – число труб в одном вертикальном ряду; lт=0,25 м – расстояние от нижней и верхней труб вертикального ряда соответственно ло пода и потолка печи. Ширина радиантной камеры печи: bт = 2∙aт + S1 (4.17) Объем камеры радиации: Vт = bт∙hт∙lтр (4.18) Теплонапряжение топочного объема печи: Qv = Qт / Vт (4.19) Для обеспечения равномерного обгрева каждой трубы экрана по окружности и по длине следует принять для проектируемой печи газовые горелки ВНИИНефтемаша типа ГБП2а теплопроизводительностью qг =69,78 кВт. Количество горелок (округляется до ближайшего меньшего целого четного числа): Nг = Qт / qт (4.20) Так как размер каждой горелки 0,5*0,5 м, то площадь двух излучающих стен печи: HSR = 0.25∙Nг (4.21) Схема печи с излучающими стенками топки  Рис.1. 4. Расчет лучистого теплообмена в топке. Целью этого расчета является определение действительной температуры дымовых газов Тдп па выходе из топки при принятом теплонапряжении радиантных труб. Расчетная формула имеет вид: Тдп = (1/φ [108 / CS∙HS(Qр – Qрк) + θ4] )1/ 4 (4.22) где CS = 5,73 Вт/(м2∙К) – постоянная излучения абсолютно черного тела; HS – эквивалентная черная поверхность, м2; QРК – количество тепла, передаваемое продукту в камере радиации конвекцией, кВт; Θ – средняя температура наружной стенки экрана, К; φ – коэффициент, зависящий от отношения HSR/HS – определяется по графику; HSR – поверхность излучающих стен топки, м2. Среднюю температуру наружной поверхности стенки радиантных труб определяют из уравнения: Θ = (ТК + Т2)/2 + qР∙[1/α2 + δ/λ (4.23)] где α2 = 940 Вт/м2∙К – коэффициент теплоотдачи от стенки труб к нефтепродукту; δ – толщина стенки трубы, м2; λ = 45,4 Вт/м∙К – коэффициент теплопроводности материала стенки труб. Зависимость коэффициента φ от отношения HSR/HS  1 – беспламенное горение; 2 - пламенное горение с объемно-настильным факелом; 3 – пламенное горение со свободным факелом. Рис. 2. Далее определяем коэффициент теплоотдачи (в Вт/м2∙К) свободной конвекцией от дымовых газов к радиантным трубам по формуле: αК = 2,1∙(ТП – θ)1/ 4 (4.24) Количество тепла, переданное в радиантной камере конвекцией, расчитываем по уравнению: QРК = αК∙НР∙(φК∙ТП – θ) (4.25) где φК = 0,9 – коэффициент, учитывающий снижение температуры газов в области труб по сравнению с температурой газов, покидающих топку. Рассчитываем эквивалентную абсолютно черную поверхность НS. Предварительно определяем все необходимые для этого величины. Находим угловой коэффициент ρHR для случая лучистого теплообмена между поверхностью экранных труб и излучающей стенкой (этот коэффициент показывает, во сколько раз расчетная поверхность взаимного излучения экрана и излучающей стенки больше поверхности радиантных труб): ρHR = ПHR/ π∙dН (4.26) где ПHR = 72,2 мм2 – средняя расчетная поверхность взаимного излучения для 1 мм длины одной трубы экрана. Определяем угловой коэффициент ρVR для случая лучистого теплообмена между газовым слоем и трубным экраном. Величину этого коэффициента находим по графику. Находим поверхность неэкранированных стен топки – торцевые стены и часть фронтовых стен, не занятых газовыми горелками. Площадь этих поверхностей равна: F = 4аТ∙hТ + 2(hТ∙lТР – HSR/2) (4.27) Находят температуру излучающей стенки, согласно опытным данным по формуле: ТR = 1,2·TП (4.28) Определяют среднюю температуру поглощающей среды (газов в топке) по формуле: TV = TП + (QRK + QRП) / В·Σmi·ci (4.29) где QRП – потери тепла радиантной камерой в окружающую среду, кВт; Σmi·ci – средняя суммарная теплоемкость продуктов сгорания 1 кг топлива при температуре (ТП + 150). При этом количество тепла, потерянное радиантной камерой в окружающую среду, рассчитывают следующим образом: QRП = QT· (1 – ηT) (4.30) Определяют приведенную степень черноты трубного экрана по формуле: εПР = А1 / ψ(ТV) + A2 / ψ(TR) (4.31) Здесь: A1 = ε1·εН ( β1 + ρHV) (4.31) A2 = (1 – ε1)·εН εR (ρHR + β2) (4.32) Ψ(TV) = (T4П – Θ4) / T4V – Θ4 (4.33) Ψ(TR) = (T4П – Θ4) / T4R – Θ4 (4.34) где ε1 – степень черноты газового слоя; εН ,εR = 0,9 – степень черноты экрана и излучающей стенки; β1, β2 – величины зависящие от отношения HP / F (табл.2) εV = 1 – λ (4.36) где λ – коэффициент прозрачности газовой среды при ТV (табл.2) Степень эффективности облучения трубного экрана газовым слоем.  I – однорядный экран; 2 – двухрядный экран, первый ряд; 3 – то же, второй ряд. Рис. 3. Таблица 2  Наконец рассчитывают эквивалентную абсолютно черную поверхность: НS = HP·εПР (4.37) Если полученная таким расчетом температура ТДП будет значительно отличаться (более, чем на 10°) от принятой Тп, то следует повторись расчет, задавшись другим значением ТП.

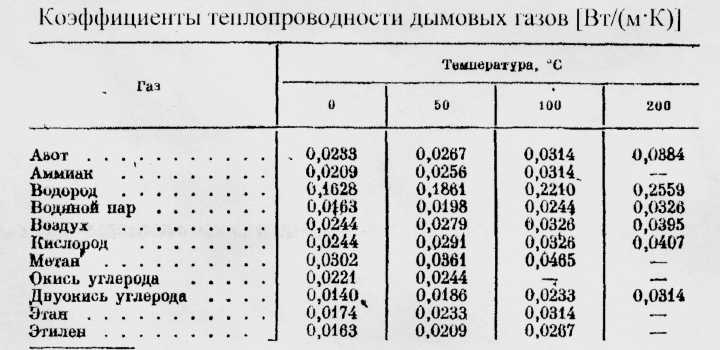

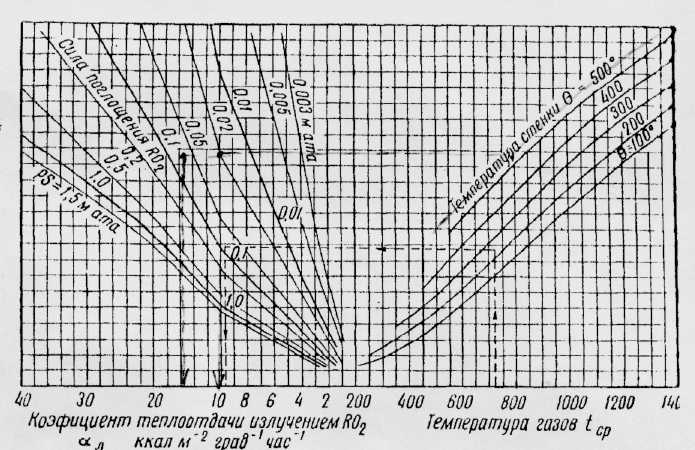

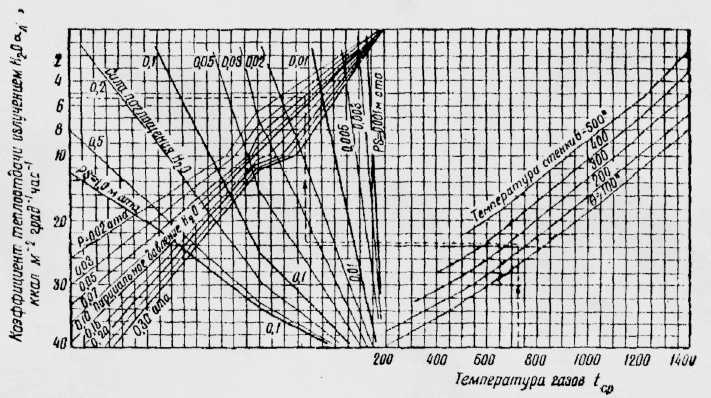

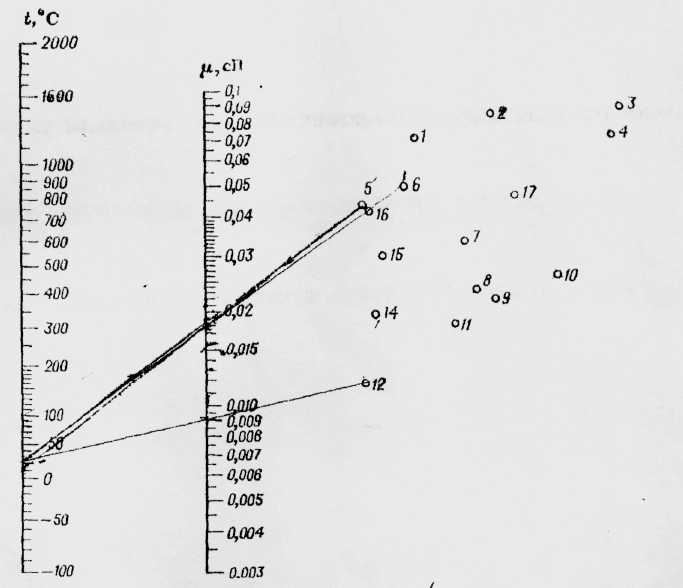

Поверхность нагрева конвекционных груб определяется но формуле: НR = QK / k1·ΔTСР (4.38) где QK – количество тепла, передаваемою сырью в конвекционных трубах, Вт; k1 – коэффициент теплопередачи в конвекционной камере печи, Вт/(м2 К); ΔTСР – средний температурный напор, К; Количество тепла, передаваемого сырью в конвекционных трубах: QK = QПОЛЕЗН – QР (4.39) Коэффициент теплопередачи в конвекционной камере вычисляется по формуле: k1 = 1.1· (α1 αЛ) (4.40) где α1 – коэффициент теплоотдачи конвекцией от дымовых газов к трубам, Вг/(м К); αЛ – коэффициент теплоотдачи излучением от трех атомных азов к трубам, Вт/(м2К); Коэффициент α1 определяют по формуле : α1 = С·β·λГ / dН ·Re0.6·Pr0.33 (4.41) где C – постоянная, для шахматного пучка груб равная 0.33; β– коэффициент, зависящий от числа рядов труб в пучке (полагая, что число рядов будет более 10, принимаем β = 1; λГ – коэффициент теплопроводности дымовых газов, Вг/(м·К). Критерии Re и Рг в формуле (4.41) вычисляются при средней температуре дымовых газов в камере конвекции ТСР = 0,5·(ТП + ТУХ); определяющий размер – наружный диаметр труб. Скорость газов рассчитывается для самого узкого сечения пучка. В камере конвекции устанавливаются грубы с полезной длиной l1 = 9.5 м, наружным диаметром dН = 102 мм и толщиной стенки 6 мм. В каждой камере размещается змеевик для одною потока сырья. В одном горизонтальном ряду его установлено в шахматном порядке по четыре грубы (рис. 1) с шагом S = 172 мм. Находят наименьшую площадь свободного сечения для прохода дымовых газон. Согласно приведенной схеме, она будет равна: fГ = (bК – n1·dН)·lТР = [ (n1 – 1)·S + 3dН – n1·dН]·lТР (4.42) где n1 = 4 – число труб в одном горизонтальном ряду; Определяют линейную скорость дымовых газов в самом узком сечении пучка ни формуле: где m = 2– число параллельно работающих камер (число потоков сырья). Для определения критериев Re и Рг нужно вычислить для дымовых газов при ТСР кинематическую вязкость, плотность, теплоемкость и коэффициент теплопроводности. Коэффициент динамической вязкости находят по формуле: где ΜГ, μГ – молярная масса и динамическая вязкость дымовых газов; Mj– молярные массы компонентов дымовых газов; μi – динамические вязкости компонентов дымовых газов – определяются по номограмме; xt – объемные доли компонентов дымовых газов в смеси. Плотность дымовых газов: Кинематическая вязкость газов: Коэффициент теплопроводности дымовых газов: где λГ- коэффициент теплопроводности компонентов дымовых газов (табл. 4). Таблица 4 Коэффициенты теплопроводности дымовых газов.  Удельная теплоемкость дымовых газов: Находят значения критериев: Коэффициент теплоотдачи излучением от трехатомных газов: αЛ = αСО2 αН2О (4.50) где αСО2 и αН2О – коэффициенты теплоотдачи излучением от СО2 и Н2О, определяемые по номограмме в зависимости от Тср, силы поглощения трехатомных газов и температуры стенки. Предварительно находят величины, необходимые для пользования номограммами. Рассчитывают эффективную толщину газового слоя по формуле : LТР = 3,49·S – 4.1·dН (4.51) Определяют силу поглощения СО2 и Н2О в газовом слое (в Па·м): (pl)CO2 = xCO2 · l (4.52) (pl)H2O = xH2O · l (4.53) Температуру стенок конвекционных труб принимают на 35 К выше средней температуры сырья в них: Средний температурный напор рассчитывается по уравнению Грасгоффа:  (4.55) (4.55)Рассчитав поверхность нагрева конвекционных груб, определяют общее число груб в конвекционной камере:  (4.56) (4.56)Число груб по вертикали в одной камере (следует округлить до ближайшего большего целою значения): Высота, занимаемая трубами в конвекционной камере, при шаге труб по глубине конвекционного пучка    Номограмма для определения динамического коэффициента вязкости газов при р = 1 атм. Номограмма для определения динамического коэффициента вязкости газов при р = 1 атм.I* не. VI. Номограмма для определения динамического коэффициента вязкости газон при р = 1 атм *: j - о if - NO; а — со3, j — HGl; 5 — ьоздух; ь — Na; 7 — so2; й — CH«; а — HtO\ ю КН.; ii—CH,; М — Н,; J* — C,H#; M — »Н, + Na; i« — ЗН, |N..; /a — СО; 17 — С1». Пересчет в СИ: lcll-i JO"'Ila-o. * С допустимый приближением данными номограммы можно иыи^овагьен и ири ixaeiur I1UJIX 1/ир |