Абсорбционная тарельчатая колонна для газовой смеси nh

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

|

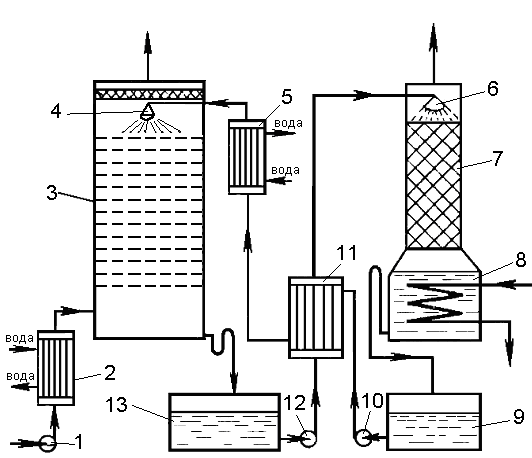

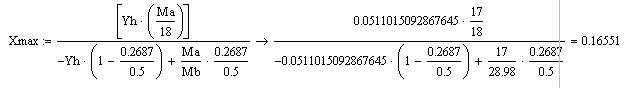

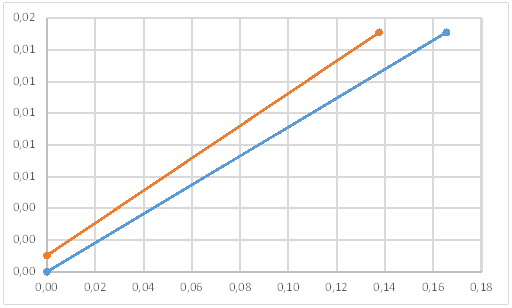

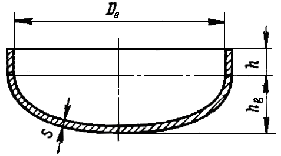

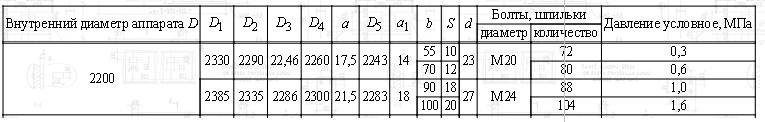

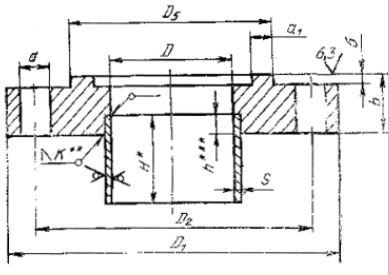

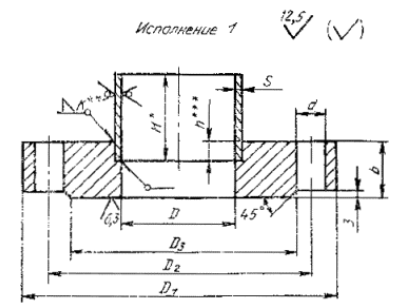

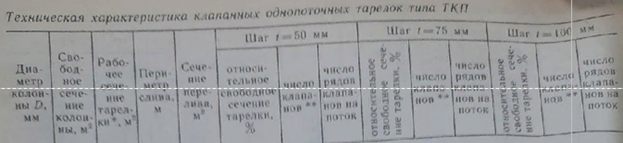

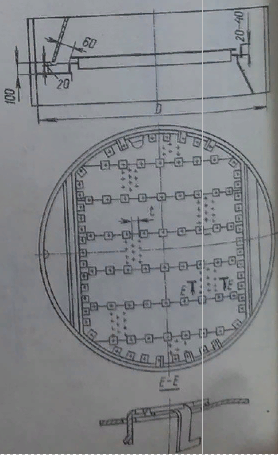

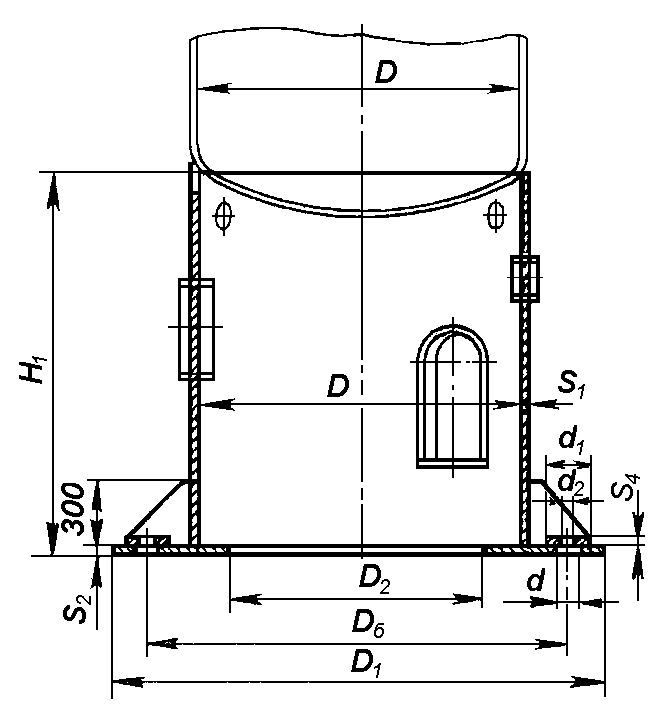

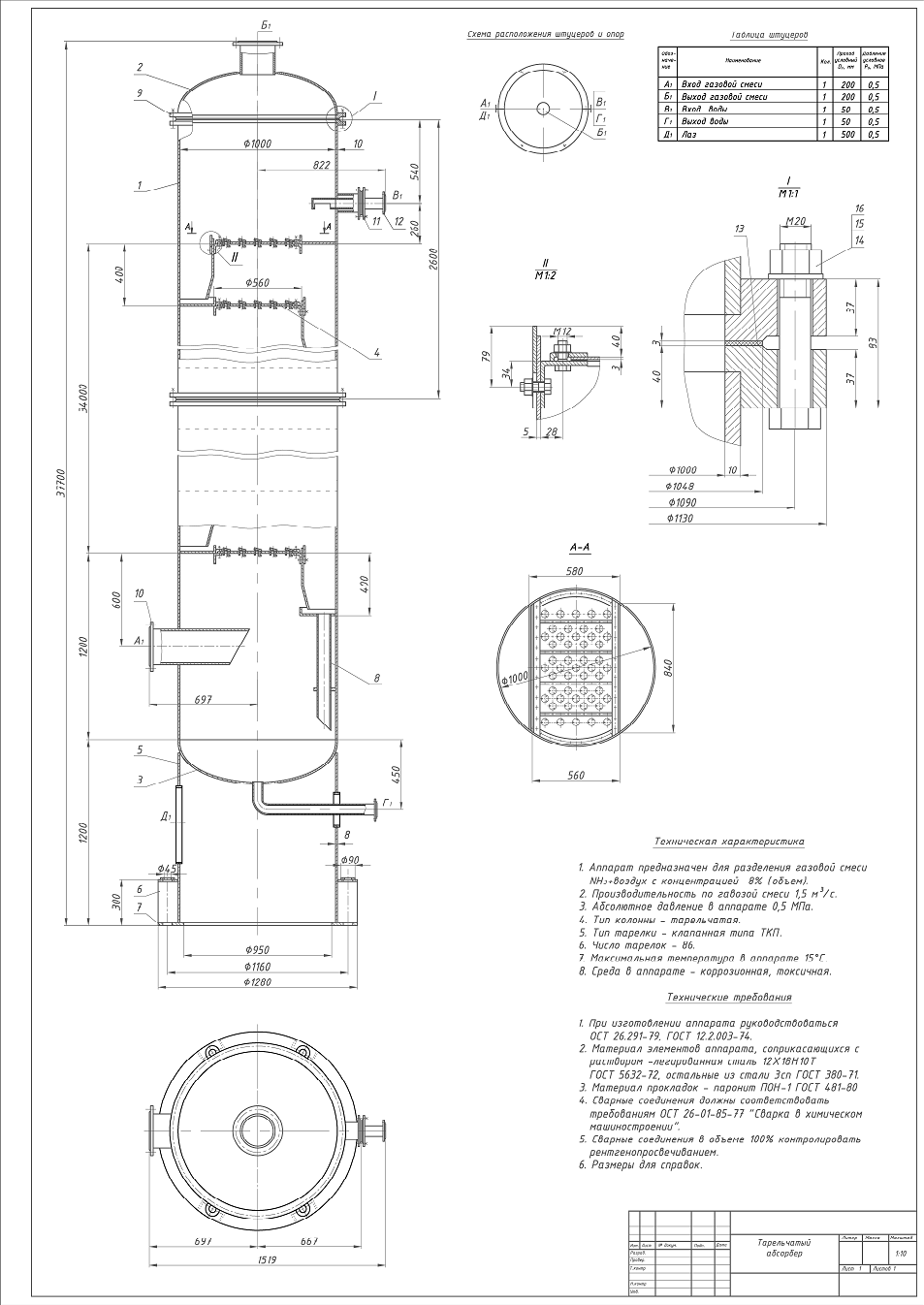

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Ивановский государственный энергетический университет имени В.И. Ленина» на тему: Абсорбционная тарельчатая колонна для газовой смеси NH3 + воздух Выполнил: студент 4-13х Умаров К.А. Руководитель: доцент каф. ЭТГ Гусев Е.В. Иваново 2021 Задание Абсорбционная колонна для поглощения NH3 из смеси с воздухом водой по исходной смеси 2,5 м3/с при нормальных условиях. Нач. конц-я NH3 Выполнить материальный, конструктивный и гидравлический расчеты аппарата. Чертеж аппарата в двух проекциях с разработкой 2-х узлов. Содержание стр Введение…………………………………………………………………………4 1. Технологический расчет аппарата…………………………………………..7 2. Конструктивный расчет аппарата…………………………………………..13 2.1 Выбор конструкционного материала……………………………………...13 2.2 Определение толщины стенки обечайки………………………………….13 2.3 Определение диаметров штуцеров для ввода и вывода теплоносителей.13 2.4 Выбор крышки (днища)…………………………………………………….13 2.5 Выбор фланцев для обечайки, люка и штуцеров аппарата………………14 2.6 Выбор основных параметров тарелки……………………………………..15 2.7 Выбор опор аппарата……………………………………………………….16 3. Гидравлический расчет аппарата……………………………………………17 3.1 Гидравлическое сопротивление сухой (неорошаемой) тарелки…………17 3.2 Гидравлическое сопротивление, обусловленное силами поверхностного натяжения………………………………………………………………………..17 3.3 Гидравлическое сопротивление газожидкостного слоя на тарелке……..17 3.4 Общее гидравлическое сопротивление……………………………………18 3.5 Подбор газодувной машины……………………………………………….18 3.6 Подбор насоса для подачи воды…………………………………………...18 Заключение……………………………………………………………………...19 Библиографический список……………………………………………………20 Введение Абсорбцией называется процесс селективного извлечения какого-либо компонента из газовой смеси жидкостью. Области применения абсорбционных процессов в промышленности весьма обширны: получение готового продукта (производство кислот), путем поглощения газа жидкостью; разделение газовых смесей (получение бензола из коксового газа) на составляющие их компоненты; улавливание вредных (Н2S, СО, влага) и ценных (рекуперация спиртов и др.) компонентов. При абсорбции происходит контакт жидкости и газа; при этом масса одного из компонентов газовой фазы переносится в жидкую фазу или наоборот (десорбция). При наличии разности концентраций или парциальных давлений между фазами (движущая сила процесса) происходит процесс массопередачи, который прекращается при достижении состояния равновесия. Механизм процесса переноса массы сводится к молекулярной и турбулентной диффузии. При переходе из газовой фазы в жидкую энергия молекул распределяемого компонента уменьшается. Поэтому процесс абсорбции сопровождается выделением тепла и повышением температуры системы. Кроме того, общий объем системы в процессе абсорбции уменьшается за счет уменьшения объема газовой фазы. Следовательно, согласно принципу Ле-Шателье, растворимость газа в жидкости увеличивается при повышении давления и уменьшении температуры процесса. На практике различают изотермическую абсорбцию, которая проводится при отводе тепла от жидкой фазы (абсорбента) в специальных теплообменных устройствах, вмонтированных в контактирующие элементы аппарата, и адиабатическую протекающую без теплообмена с окружающей средой, В последнем случае ухудшаются условия равновесия системы при значительном упрощении конструкции аппарата. Кроме того, изотермическим можно условно считать процесс поглощения абсорбтива при небольшой его начальной концентрации в газе или повышенных расходах абсорбента, когда изменение температуры жидкости незначительно. Статика процесса абсорбции описывается уравнением Генри, а кинетика - основными уравнениями массопередачи. При расчете процесса абсорбции удобнее выражать концентрацию распределяемого компонента в относительных массовых или мольных долях, так как в этом случае материальные потоки фаз характеризуются расходами инертных веществ, которые в любом сечении массообменного аппарата остаются постоянными. Различают физическую абсорбцию и хемосорбцию. При физической абсорбции растворение газа в жидкости не сопровождается химической реакцией или влиянием этой реакции на скорость процесса можно пренебречь. Как правило, физическая абсорбция не сопровождается существенными тепловыми эффектами. На рис.1 представлена технологическая схема абсорбционной установки. Нагретый газ на абсорбцию подается газодувкой 1 через холодильник 2 в нижнюю часть колонны 3, где равномерно распределяется перед поступлением на контактный элемент (тарелки). Абсорбент из промежуточной емкости 9 насосом 10 подается в верхнюю часть колонны и равномерно распределяется по поперечному сечению абсорбера с помощью оросителя 4. В колонне осуществляется противоточное взаимодействие газа и жидкости. Газ после абсорбции, пройдя брызгоотбойник, выходит из колонны. Абсорбент стекает через гидрозатвор в промежуточную емкость 13, откуда насосом 12 направляется на регенерацию в десорбер 7 после предварительного подогрева в теплообменнике-рекуператоре 11. Исчерпывание поглощенного компонента из абсорбента производится в кубе 8, обогреваемом, как правило, насыщенным водяным паром. Перед подачей на орошение колонны абсорбент, пройдя теплообменник-рекуператор 11, дополнительно охлаждается в холодильнике 5.  Рис.1. Принципиальная схема абсорбционной установки: 1 - вентилятор (газодувка); 2,5 - холодильник; 3 - абсорбер; 4, 6 - оросители; 7 - десорбер; 8 - куб десорбера; 9, 13 - емкости для абсорбента; 10, 12 - насосы; 11 - теплообменник-рекуператор. 1. Технологический расчет аппарата 1.1. Плотность газовой фазы при нормальных условиях на входе в аппарат  где - моллекулярные массы компонентов газовой смеси - аммиак: Ma=17,0306 ( кг/кмоль) - воздух: Mb=29,98 (кг/кмоль) 1.2 Массовый расход газовой смеси на входе в аппарат  1.3 Расход распределяемого (улавливаемого) компонента и инертного вещества газовой фазы на входе в аппарат   Где начальная массовая концентрация распределяемого компонента на входе в колонну, (1) т.6.2 с.283  (кгА/кг(А+В)), (кгА/кг(А+В)),1.4 Масса распределяемого компонента, поглощаемая водой  (кг/с) (кг/с)1.5 Масса распределяемого компонента на выходе из аппарата  (кг/с) (кг/с)1.6 Расход газовой смеси на выходе из аппарата  (кг/с) (кг/с)1.7. Средний расход газовой смеси в аппарате  (кг/с) (кг/с)1.8 Концентрация распределяемого компонента на входе и выходе из аппарата в относительно массовых долях   ( ( ) ) ( ( ) )1.9 Построение равновесной линии: Уравнение равновесной линии (рис.1)  Где – константа Генри для аммиака: E=2020 мм.рт.ст, E=0,2687 MPa - молекулярная масса воды Mc=18 (кг/кмоль). Максимальное значение концентрации NH3 в воде:  где абсолютное давление в аппарате (1) с.13 Pk=0.5 MPa   Уравнение равновесной линии: 1.10 Построение рабочей линии. Минимальный удельный расход абсорбента: При   = по рис.1 Хmax=0,16551 = по рис.1 Хmax=0,16551 Действительное значение удельного расхода абсорбента принимают на 10-30% больше минимального, т.е.  Уравнение рабочей линии при Xn=0 (рис.1.)  При Y=Yh=0,051,  (кг NH3/ кг H2O) (кг NH3/ кг H2O) Рис.1 Равновесная и рабочая линии абсорбции 1.11 Расход инертной жидкой фазы.  (кг/с) (кг/с)1.12 Расход воды на входе и выходе аппарата.  (кг/с) (кг/с) (кг/с) (кг/с)1.13 Средняя плотность газовой фазы.  (кг/м3) (кг/м3)1.14 Скорость газовой фазы.  (м/с) (м/с)где: С=350 – коэффициент для клапанных тарелок при расстоянии между тарелками Hт=0,4 м; [2] рис 3.4. с 35. Свойста жидкой фазы воды при t=15⁰С, [1] с.537 -плотность ρж=999 (кг/м3). -динамическая вязкость μж=0,001155 Па∙с 1.15 Диметр аппарата (абсорбера).  м мпринимаем Dк=2,2 м. 1.16 Уточнение рабочих скоростей паровой фазы, [2] с.35  (м/с) (м/с)1.17 Динамический коэффициент вязкости газовой смеси Средняя мольная доля NH3 в газовой смеси  (мольн.доли) (мольн.доли)Молекулярная масса газовой фазы.  (кг/кмоль) (кг/кмоль)Динамический коэффициент вязкости газовой смеси при tг=15⁰С  (Па∙с) (Па∙с)1.18 Критерий Рейнольдса по газовой фазе  Где lэкв=1,0 – определяющий размер – эквивалентная длина, [2] с.36 1.19 Коэффициент молекулярной диффузии NH3 в воздухе.  где 1.20 Коэффициент массотдачи по газовой фазе  (кмоль/(м2∙с)) (кмоль/(м2∙с)) (кг/(м2∙с)) (кг/(м2∙с))1.21 Коэффициент молекулярной диффиузии NH3 в воде. где 1.22 Критерий Прандтля  1.23 Коэффициент массотдачи по жидкой фазе. 1.24 Коэффициенты массопередачи (Кг) по газовой фазе.  кг/(м2с) кг/(м2с)где коэффициент распределения при равновесии определяется графически как тангенс угла наклона касательной линии к равновесной линии  1.25 Число единиц переноса тарелки.  где 1.26 Действительное количество тарелок в колонне, [2] с.36 1.26.1 Фактор массопередачи  1.26.2 Постоянная С  1.26.3 Коэффициент полезного действия тарелки  1.26.4 Коэффициент извлечения:  1.26.5 Действительное число тарелок в колонне, [3] с. 827  Принимаем nд=78. 1.27 Высота тарельчатой и цилиндрической части колонны.  м м м мгде: принимаем 2. Конструктивный расчет аппарата 2.1 Выбор конструкционного материала Принимаем материал аппарата - нержавеющую (легированную) сталь 12Х18Н10Т ГОСТ 5632-72, стойкую в газовой среде воздух+NH3 и воды, [4] т.4.23 с.59. 2.2 Определение толщины стенки обечайки Из практических рекомендаций при диаметре обечайки D =2,2 м и давлении в аппарате принимаем S=10 мм, [4] т.4.3 с.17. 2.3 Определение диаметров штуцеров для ввода и вывода теплоносителей. Из практических рекомендаций скорость теплоносителей в штуцерах принимают: - для жидкостей - - для газов - 10-30м/с. 2.3.1 Вход и выход газовой смеси.  м мПринимаем 2.3.2 Вход и выход воды.  м мПринимаем 2.4 Выбор крышки (днища) Выбираем эллиптическую крышку (днище) при Dв = 2200 мм; [6] т.4.4 с 20.  Рисунок 2.1 Основные параметры:  м мh=0,05 мм , hв=300 мм, S=10 мм. 2.5 Выбор фланцев для обечайки, люка и штуцеров аппарата Принимаем плоские приварные фланцы с гладкой уплотнительной поверхностью ГОСТ 28759.2-90 с 01.01.1992. [7] с. 3.  принимаем: D1=2330 мм, D2=2290 мм, D3=22,46 мм, D4=2260 мм, α=17,5 мм, b=70 мм, S=12 мм, d=23 мм, болты М20 в количестве 80 штук.  Рисунок 2.2  Рисунок 2.3. 2.6. Выбор основных параметров тарелки

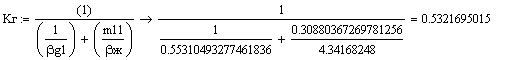

2.7 Выбор опор аппарата. Общая масса аппарата. Мобщ=Мап+Мж+Мнз Масса обечайки Масса металлоконструкций аппарата   кг кгМасса жидкости где рабочая площадь тарелки St=2,76 м2 Масса неучтенных затрат Принимаем 20% от общей массы, т.е. Мнз=0,2∙Мобщ Число креплений для кольцевой опоры принимаем Zкр=8 Нагрузка на одну опору составит: Принимаем цилиндрическую опору для колонных аппаратов с нагрузкой 0,32-0.63 МН, [5] т.14.11. с. 288.  Принимаем опоры: Параметры опоры: Высота опорной обечайки: H1=1.2 м Толщина опорной обечайки: s1=8 Толщина опорного кольца s2 = 20 Толщина опоры (лапы): s1 ≥0,5 s2=0,5∙20=10 Высота опоры (лапы): hop=0,3 Ширина опоры: Диаметры d =70 мм, d1=100 мм, d 2=35 мм, dб=М36ММ. Диаметры опоры: [5] т.14.10 с.287 наружный диаметр кольца: D1 = 2,05 м; диаметр болтовой окружности: Dб = 2,38 м; внутренний диаметр кольца: D2 =2,1 м. 3 Гидравлический расчет аппарата 3.1 Гидравлическое сопротивление сухой (неорошаемой) тарелки  Па Пагде: 3.2 Гидравлическое сопротивление, обусловленное силами поверхностного натяжения где ж=0,073 Н/м - поверхностное натяжение воды при tж=15oC, [1] с.537э 3.3 Гидравлическое сопротивление газожидкостного слоя на тарелке где: h0 - высота светлого слоя жидкости Удельный расход жидкости на 1 м периметра сливного устройства 3.4 Общее гидравлическое сопротивление 3.5 Подбор газодувной машины При расходе газовой смеси м3/с и рап=8,024∙104 (Па) выбираем газодувку марки ТВ-100-1.12 с параметрами: [3] т.10, с.42 расход V=1,5 м3/с, напор р=12000 Па; частота вращения n=48,3 с-1; мощность эл/двигателя типа АО2-81-2: Nэл =40 кВm. 3.6 Подбор насоса для подачи воды При расходе воды V=Lн/=3,298/999=0,003301 м3/с и напоре выбираем центробежный насос марки Х20/18 с параметрами: [3] т.1, с.39 расход V=0,055 м3/с; напор Нmax=17,7 м; к.п.д. =0,6; частота вращения n=50 с-1; мощность эл/двигателя типа АОЛ-31-2: Nэл=3 кВm. Заключение В данной расчетно-пояснительной записке приведены материальный, конструктивный и гидравлический расчеты тарельчатого абсорбера, используемого для разделения газовой смеси (воздух+NH3). В результате проведенного конструктивного расчета колонны были определены: диаметры штуцеров для подачи газовой смеси и воды, толщина обечайки колонны, масса аппарата. Произведен выбор фланцев, крышки, днища, тип тарелок и опор колонны. В результате гидравлического расчета были определены гидравлическое сопротивление колонны и произведен выбор газодувной машины для подачи газовой смеси и центробежного насоса для воды. Библиографический список: Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. - Л.: Химия, 1987. - 576 с. . Барулин Е.П., Исаев В.Н. Абсорбция и ректификация: учеб. пособие по проектированию / под ред. А.Г. Липина; Иван. гос. хим.-технол. ун-т - Иваново, 2010. - 114 с. . Основные процессы и аппараты химической технологии: Пособие по проектированию. Под ред. Ю.И. Дытнерского, М.: Химия, 1991. - 496 с. . Разработка конструкции химического аппарата и его графической модели: Методические указания /Иван. гос. хим.-техн. академ. Сост. Н.Ю. Смирнов, А.А. Мельников, Е.В. Таланов. - Иваново, 1995. - 60 с. (№575) . Лащинский А.А. Конструирование сварных химических аппаратов: Справочник. - Л.: машиностроение, 1981. - 382 с. . Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Справочник. М.: Машиностроение, 1970. - 752 с. ГОСТ 28759.2-90 электронный фонд правовой и нормативно-технической документации https://docs.cntd.ru/.  | ||||||||||||||||||||||||||||||||