Абсорбция

1. Теоретические основы абсорбции

Одним из основных технологических параметров подготовки природного газа к его дальнему транспорту является температура точки росы по влаге.

Осушка газа направлена на предотвращение образования газовых гидратов.

Показатели качества подготовки газа: содержание сероводорода, меркаптанов, общей серы и диоксида углерода. Наличие влаги, кислых и сернистых компонентов в газе усиливает коррозию оборудования, и их присутствие ускоряет образование газовых гидратов.

Абсорбция является массообменным процессом, в котором осуществляется поглощение одного или нескольких компонентов газовой фазы жидким поглотителем.

Применяют: для осушки ПГ до требуемой точки росы, очистка газа от сероводорода, оксидов серы и низкокипящих сероорганических соединений; очистки газа от оксидов углерода, извлечение из газа этана, пропана, бутанов и низкокипящих компонентов бензина.

Жидкая фаза (поглотитель) называется абсорбентом, а извлекаемый компонент– абсорбатом.

Является диффузионным и может осуществляться только тогда, когда при контакте газовой и жидкой фаз парциальное давление (концентрация) извлекаемого компонента в газовой фазе больше, чем в жидкой фазе, абсорбенте, не находящемся в равновесии с газовой фазой.

Разность фактических и равновесных значений парциального давления (концентрации) извлекаемого компонента в газовой фазе и абсорбенте является движущей силой процесса абсорбции. Чем больше данная разность (движущая сила), тем с большей скоростью протекает процесс абсорбции.

Различают два вида абсорбции: физическую и химическую (хемосорбция).

При физической абсорбции поглощение осуществляется за счет слабых сил межмолекулярного взаимодействия (вандерваальсовые силы, дипольные взаимодействия, взаимодействие по водородным связям).

Физическая абсорбция – процесс обратимый.

При химической абсорбции за счет протекания химического взаимодействия между извлекаемым компонентом и абсорбентом происходит образование химических соединений.

4. Теоретические основы регенерации абсорбента

Физическая абсорбция – процесс обратимый. На данном свойстве абсорбци-онных процессов основано выделение поглощенных компонентов из абсорбента– процесс десорбции или регенерации абсорбента. Абсорбция и десорбция как самостоятельные технологические стадии при переработке газовой фазы объединены в единый производственный процесс.

При абсорбции происходит выделение теплоты, количество которой приближенно равно теплоте конденсации и пропорционально количеству поглощенных компонентов, а при десорбции – поглощение теплоты, приближенно равное теплоте испарения.

Процесс абсорбции осуществляется в массообменных аппаратах, которые называются абсорберами, а процесс десорбции – в десорберах. Абсорбент с поглощенными компонентами из газовой фазы называется насыщенным, и затем направляется на регенерацию, т.е. на десорбцию из него поглощенных компонентов. Регенерированный абсорбент вновь направляется на стадию абсорбции. И, таким образом, осуществляется единый замкнутый производственный процесс, состоящий из технологических циклов абсорбции и десорбции. В соответствии с основами массообменных процессов, физико-химическими и термодинамическими принципами, процессу абсорбции будут способствовать:

развитая поверхность контакта газовой и жидкой фаз,

большая разность фактических и равновесных парциальных давлений (концентраций) извлекаемого компонента в газовой фазе и абсорбенте,

повышенное давление и пониженная температура;

а процессу десорбции – наряду с развитой поверхностью контакта фаз и большей разностью равновесных и фактических парциальных давлений (концентраций) десорбируемого компонента в абсорбенте и газовой фазе, также пониженное давление и повышенная температура.

Для эффективного осуществления единого производственного абсорбционно-десорбционного процесса является необходимым выбор абсорбента с необходимыми эксплуатационными характеристиками. Подбор абсорбента определяется:

составом и термобарическим состоянием газовой фазы, поступающей на абсорбцию,

производственным назначением процесса (какие и в каком количестве должны быть удалены компоненты из газовой фазы),

поглотительной способностью,

селективностью,

термической стабильностью,

токсичностью,

коррозионной активностью,

стоимостью и др.

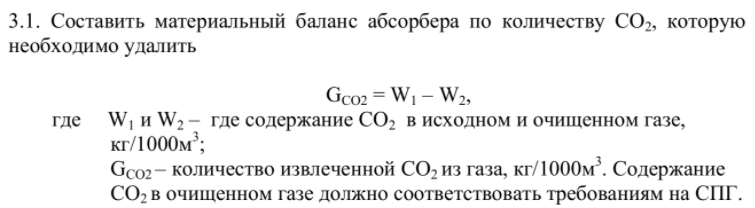

5. Материальный баланс процесса абсорбции

Материальный баланс процесса абсорбции (десорбции) разрабатывается с целью выявления взаимосвязи между концентрациями поглощаемых (десорбируемых) компонентов в газовой и жидкой фазах в любом сечении аппарата, определения числа теоретических контактов (тарелок), высоты рабочей, контактной зоны аппарата.

Обычно различают абсорбцию сухих (тощих) газов, когда количество извлекаемых из газовой фазы компонентов составляет не более 10-15 %, и абсорбцию жирных газов.

Расчет процесса абсорбции жирных газов предлагается производить при использовании приведенных (относительных) молярных или массовых концентраций.

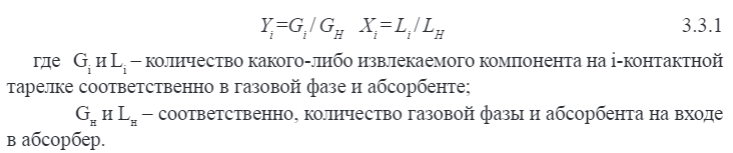

Приведенная концентрация – это количество какого-либо извлекаемого компонента в газовой фазе или в абсорбенте на любой контактной тарелке относительно соответствующих количеств входящих в абсорбер потоков газовой фазы и абсорбента:

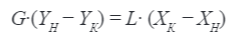

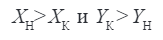

Материальный баланс процесса абсорбции:

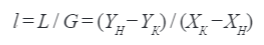

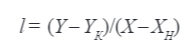

Отсюда можно определить удельный расход абсорбента:

3.3.6 3.3.6

Удельный расход абсорбента увеличивается при более высоком содержании извлекаемых компонентов в поступающих в абсорбер газовой фазе (YH) и абсорбенте (XH).

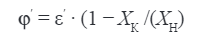

Выражение 3.3.6 является прямой линией в координатах Y–X и графически представлено на рисунке 3.3.3. Тангенс угла наклона прямой АВ к оси X соответствует удельному расходу абсорбента.

Lo и GN+1 – мольные потоки газа и абсорбента на входе в абсорбер.

Данное выражение является уравнением оперативной или рабочей линии для абсорбера. Уравнение рабочей линии выражает зависимость между неравновесными концентрациями извлекаемых компонентов в газовой фазе и абсорбента в любом сечении абсорбера.

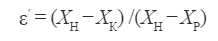

На основе материального баланса также определяются такие характеристики процесса абсорбции, как коэффициент извлечения компонентов (φ) и эффективность извлечения компонентов (ε).

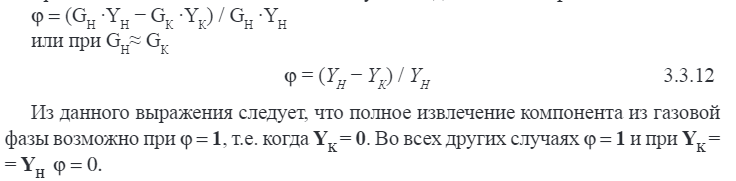

Коэффициент извлечения (φ) – это отношение количества поглощенного абсорбентом компонента к его количеству в исходной газовой фазе:

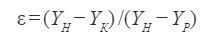

Под эффективностью извлечения (ε) при абсорбции понимают отношение количества поглощенного компонента к теоретическому, достигаемому в условиях равновесия между выходящей газовой фазой из абсорбера и поступающим абсорбентом, т.е.:

Взаимосвязь (ε) и (φ):

Также значимой характеристикой процесса абсорбции является фактор абсорбции (А).

где Gj и Lj – мольные потоки любого компонента на j-й тарелке соответственно в газе и абсорбере.

Kj – константа фазового равновесия – для данного компонента (i) газожидкостной системы. Kj=Yi/Xi

Молярный фактор абсорбции:

Уравнение равновесия:

6. Материальный баланс процесса регенерации абсорбента

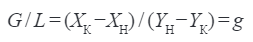

При десорбции соотношение приведенных концентраций в жидкой и газовой фазах имеет вид, обратный, чем при абсорбции:

Уравнение материального баланса процесса десорбции в связи с этим также имеет похожий вид, но обратный в сравнении с уравнением материального баланса процесса абсорбции:

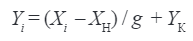

или для любого сечения десорбера:

Данное уравнение является уравнением рабочей линии десорбера и связывает неравновесные концентрации компонента в газовой и жидкой фазах в произвольном сечении десорбера.

Величина g называется удельным расходом десорбирующего агента и характеризует отношение массы десорбирующей газовой фазы к массе абсорбента.

Для процесса десорбции подобной характеристикой является фактор десорбции, который равен:

Также данный фактор часто называют фактором отпаривания.

Под эффективностью десорбции ε’ понимают отношение количества десорбированного компонента из жидкой фазы к теоретическому, достигаемому в условиях равновесия между газовой фазой и выводимой жидкой фазой:

Под коэффициентом извлечения φ’ при десорбции понимают отношение количества десорбированного компонента к его содержанию в жидкой фазе – абсорбенте – до десорбции, на входе в десорбер:

Можно связать ε’ и φ’ определенной зависимостью:

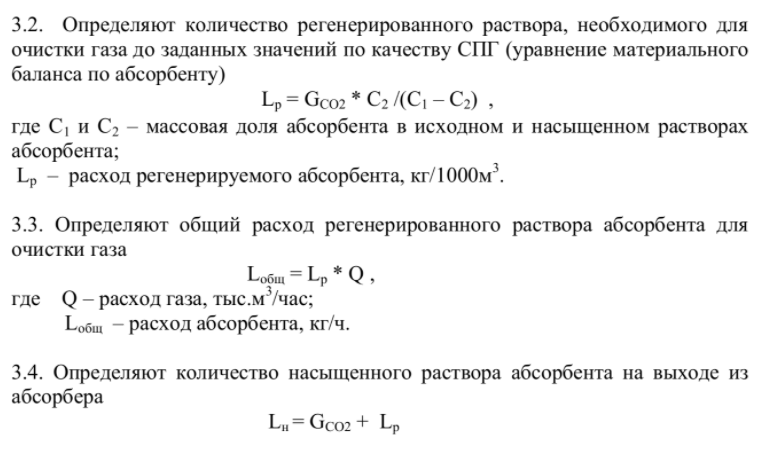

7. Материальный баланс процесса очистки газа от кислых компонентов

8. Материальный баланс процесса регенерации абсорбента при очистки газа от кислых компонентов

13. Типы абсорбентов осушки газов и требования к ним

+

14. Типы абсорбентов очистки газов и требования к ним

См. 22 и 23

15. Графическое определение числа теоретических тарелок при осушке газа

+

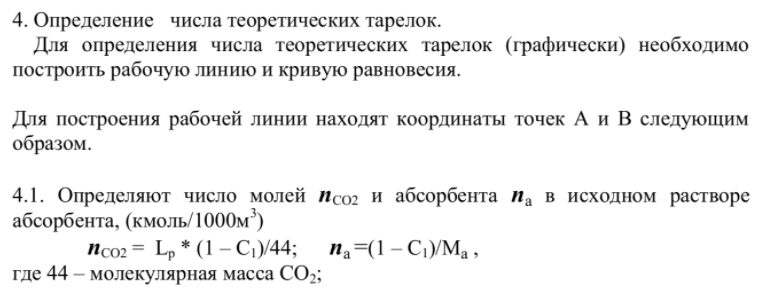

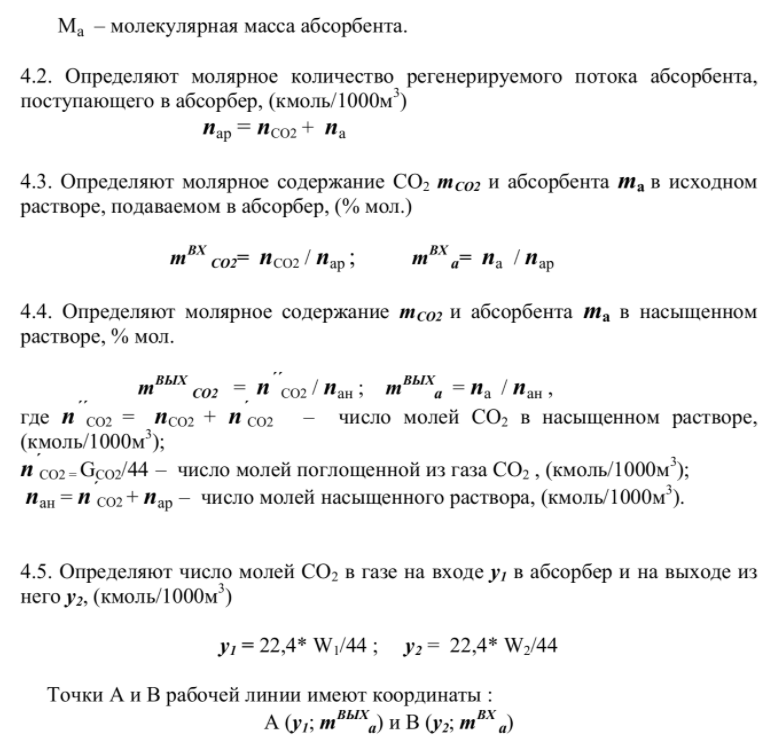

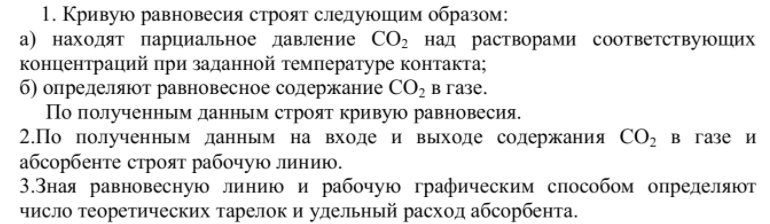

16. Графическое определение числа теоретических тарелок при очистке газа от кислых компонентов

Точка В соответствует концентрации извлекаемого компонента во входящей газовой фазе и в выходящем потоке насыщенного абсорбента.

Точка А соответствует концентрации извлекаемого компонента в выходящей газовой фазе и во входящем потоке регенерированного абсорбента.

Начинают построение из т. В, проводя перпендикуляр, соответствующий значению Xк = Х1, на кривую равновесия – это т. D, соответствующая состоянию термодинамического равновесия потоков газа и абсорбента внизу абсорбера. Затем проводят из т. D, линию параллельную оси X, до пересечения с рабочей линией – это т. E, которая соответствует составу встречных потоков жидкости, стекающей со 2-ой на 1-ю тарелку, и газовой фазы, поднимающейся с 1-ой тарелки.

Подобные построения осуществляют до т. А, которая находится на рабочей линии и соответствует заданному составу уходящего из абсорбера очи-щенного потока газа и поступающего в аппарат регенерированного потока абсорбента.

Из уравнения рабочей линии можно заметить, что увеличение расхода абсорбента, т.е. величины «l», будет приводить к росту угла наклона рабочей линии, т.е. т. В на рабочей линии будет перемещаться влево, и число необходимых теоретических тарелок будет уменьшаться.

При уменьшении удельного расхода абсорбента, при том же заданном составе газовой фазы, уходящей из абсорбера, рабочая линия будет иметь меньший угол наклона, поворачиваясь вокруг т. А, и при каком-то расходе абсорбента станет касательной к линии равновесия (т. D). В этом случае расход абсорбента будет минимальным при числе теоретических тарелок → ∞.

Увеличение температуры приводит к более выпуклой (крутой) кривой равновесия фаз, при этом данная кривая приближается к рабочей линии. А это связано с необходимостью увеличения числа тарелок в абсорбере.

При увеличении давления в абсорбере кривая равновесия фаз становится менее выпуклой, что позволяет обеспечить заданное количество извлекаемых компонентов из газовой фазы при меньшем числе теоретических тарелок.

При повышении температуры или при снижении давления процесса абсорбции растворимость газов в жидкостях уменьшается.

17. Графическое определение числа теоретических тарелок при регенерации абсорбента осушки газа

+

18. Графическое определение числа теоретических тарелок при регенерации абсорбента очистки газа от кислых компонентов

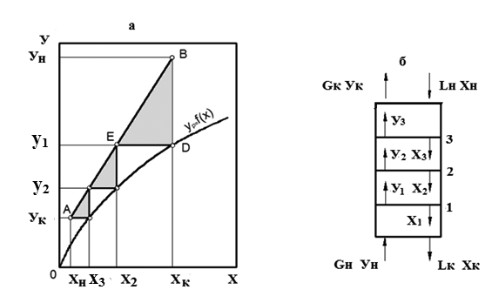

Точка А на рабочей линии определяет состав газовой фазы десорбирующего агента на входе в десорбер Yн и концентрацию регенерированного абсорбента, стекающего с нижней тарелки десорбера, и далее поступающего в абсорбер.

Точка В на рабочей линии определяет состав газовой фазы десорбирующего агента на выходе из десорбера Yк и концентрацию насыщенного абсорбента, поступающего из абсорбера.

Начинают построение из т. 1 (т. В), соответствующей составу входящего в абсорбер насыщенного раствора абсорбента Хн, проводя перпендикуляр к оси У до пересечения с кривой фазового равновесия. Т.2 на кривой термодинамического равновесия компонентов, находящихся в потоке абсорбента, стекающего с 5-ой тарелки, и в потоке паровой фазы, выходящей из абсорбера Ук=У5. Далее из т. 2 проводят перпендикуляр к оси Х до пересечения с рабочей линией АВ (т. 3), которая соответствует неравновесным составам потока абсорбента, стекающего с 5-ой тарелки, и в потоке паровой фазы, поднимающейся с 4-ой тарелки.

Анализируя уравнение 3.5.2 видно, что при увеличении удельного расхода де-сорбирующего агента рабочая линия будет иметь меньший угол наклона к оси X, т.е. она будет удаляться от кривой равновесия фаз. Поэтому число теоретических тарелок в десорбере будет уменьшаться. Уменьшения удельного расхода десорбирующего агента вызывает перемещения рабочей линии ближе к кривой равновесия фаз, что приводит к увеличению числа теоретических тарелок.

Таким образом, чем меньшее количество абсорбированых компонентов требуется достичь (остаточное содержание) в регенерированном абсорбенте Хк =X1, тем больший требуется удельный расход десорбирующего агента. Также на удельный расход десорбирующего агента влияет содержание в нем компо-нентов, извлекаемых из абсорбента: чем больше Ун, тем больший удельный расход десорбирующего агента необходим для достижения заданной степени регенерации абсорбента Хк.

При минимальном расходе десорбирующего агента рабочая линия будет пре-дельной к кривой равновесия, т.е. касательной к ней. При этом для заданного извлечения (десорбции) компонента газовой фазы потребуется бесконечно большое число тарелок в десорбере.

Повышение температуры или снижение давления процесса десорбции будет приводить к изменению состояния равновесия газовой и жидкой фаз, т.е. при этих условиях кривая равновесия фаз будет иметь больший угол наклона к оси X. Таким образом, данные изменения условий процесса десорбции приведут к уменьшению числа теоретических тарелок в десорбере. И наоборот, повышение давления или снижение температуры процесса десорбции будут приводить к необходимости увеличения числа теоретических тарелок в десорбере для заданного извлечения из абсорбента поглощенных компонентов газовой фазы при абсорбции.

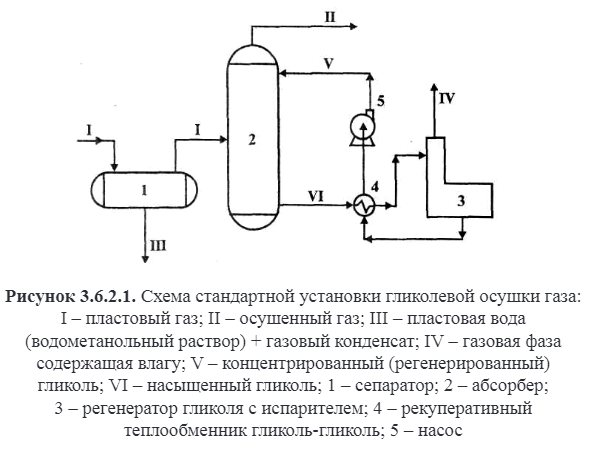

19.Принципиальная технологическая схема осушки газов

Добываемый поток флюида поступает в сепаратор 1, в котором от потока природного газа отделяется жидкая фаза с незначительным содержанием механических примесей. Жидкая фаза представляет собой смесь пластовой воды, раствора ингибитора гидратообразования в случае его введения в скважину и газового конденсата.

При абсорбционной технологии осушаемый поток газа из сепаратора 1 поступает в нижнюю часть абсорбера 2, а навстречу ему с верха колонны стекает раствор абсорбента из регенератора 3. Массообмен между встречными потоками газа и абсорбента осуществляется на контактных устройствах тарельчатого или насадочного типа. В соответствии с теоретическими основами абсорбции, движущей силой процесса является разность концентраций влаги в газовой и жидкой фазах. Насыщенный влагой абсорбент отбирается с низа абсорбера 2 и подается в верхнюю часть регенератора (десорбера) 3 через теплообменный аппарат рекуперативного типа 4, в котором предварительно подогревается встречным горячим потоком регенерированного абсорбента. В регенераторе 3 десорбируется влага, растворенная в абсорбенте, путем нагревания абсорбента в испарителе и применения десорбирующего агента, в качестве которого может использоваться некоторая часть осушенного газа. Регенерация абсорбента может осуществляться при давлении, близком к атмосферному, а также под вакуумом 200–500 мм.рт.ст. В зависимости от технологии и техники регенерации, типа используемого абсорбента, концентрация гликоля может составлять 97,50–99,95%.

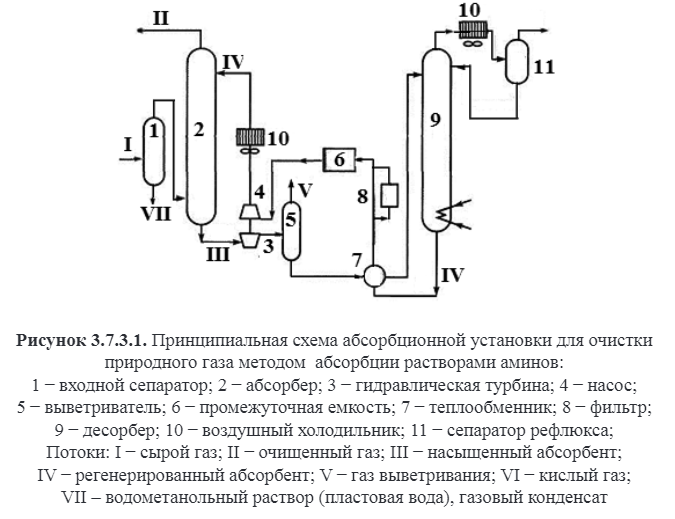

20.Принципиальная технологическая схема очистки газов от кислых компонентов

Природный газ поступает в сепаратор 1, в котором от газового потока отделяются водометанольный раствор (пластовая вода) и газовый конденсат при его наличии в газе. Далее газ поступает на очистку в абсорбер восходящим потоком, навстречу которому поступает поток регенерированного водного раствора аминового абсорбента из десорбера 9. Затем насыщенный кислыми газами абсорбент, выходящий с низа абсорбера 1, направляется в выветриватель 5, где отделяются растворенные газы, подогревается в теплообменном аппарате рекуперативного типа 7 регенерированным раствором, поступающим из десорбера 9, и далее поступает в верхнюю часть десорбера. Регенерированный раствор аминового абсорбента после охлаждения в теплообменнике 7 дополнительно охлаждается в аппарате воздушного охлаждения (АВО) 10 и направляется в верхнюю часть абсорбера. Для регенерации насыщенного раствора абсорбента используется теплота перегретого водяного пара, которая передается абсорбенту в рибойлере.

На эффективность процесса абсорбционной очистки газа от кислых компонентов с использованием аминовых абсорбентов значительное влияние оказывают их свойства, которые необходимо учитывать при обосновании их выбора для очистки газа:

стоимость и доступность алканоламина;

первичные алканоламины обладают более высокой реакционной способностью по извлечению кислых компонентов из газа;

при содержании в газе COS применение первичных алканоламинов не-целесообразно из-за образования побочных продуктов и больших потерь амина, и предпочтительнее использовать ДЭА;

для селективного извлечения из газа H2S рекомендуют применять третичные амины, в частности, МДЭА;

для одновременной очистки газа от H2S, CO2 и сероорганических соединений применяют комбинированные смеси из физических и химических аминовых абсорбентов: например, смесь МДЭА и алкиловых эфиров;

использование растворов алканоламинов с более высокой концентраций позволяет понизить удельный расход абсорбента, кратность циркуляции раствора и тем самым сократить удельные тепловые и энергетические затраты на нагрев и перекачку раствора абсорбента, в целом на процесс очистки газа от кислых компонентов, а также уменьшить размеры основного и вспомогательного технологического оборудования; наряду с этим повышается температура насыщенного раствора алканоламинов и увеличивается давление кислых компонентов газа над раствором, что приводит к снижению движущей силы процесса массопереноса;

с увеличением концентрации алканоламина в растворе: понижается его удельная теплоемкость и, как следствие, уменьшается количество теплоты, которое требуется для нагрева раствора до заданной температуры; концентрированные растворы алканоламинов проявляют более высокую поглощающую способность по отношению к углеводородным компонентам газа; увеличивается температура кипения раствора – в результате возрастает расход пара на регенерацию абсорбента; увеличивается упругость его паров – в результате увеличиваются потери за счет испарения; увеличивается вязкость раствора и, как следствие, увеличиваются энергозатраты на циркуляцию раствора, и возрастает склонность абсорбента к вспениванию; обычно массовые концентрации алканоламинов используются в следующих пределах: МЭА – 15–20 %, ДЭА – 20–30 %; МДЭА – 30–50 %.

21.Применение и особенности абсорбции при производстве СПГ.

Основные энергетические затраты процесса абсорбционной очистки природного газа от кислых компонентов обусловлены энергозатратами на регенерацию абсорбентов

Давление процесса абсорбции является одним из основных параметров, определяющих количество и интенсивность поглощения влаги абсорбентом, кратность циркуляции абсорбента, расход энергии на работу циркуляционного насоса, металлоемкость абсорбера и т.д

Применяют: для осушки ПГ до требуемой точки росы, очистка газа от сероводорода, оксидов серы и низкокипящих сероорганических соединений; очистки газа от оксидов углерода, извлечение из газа этана, пропана, бутанов и низкокипящих компонентов бензина.

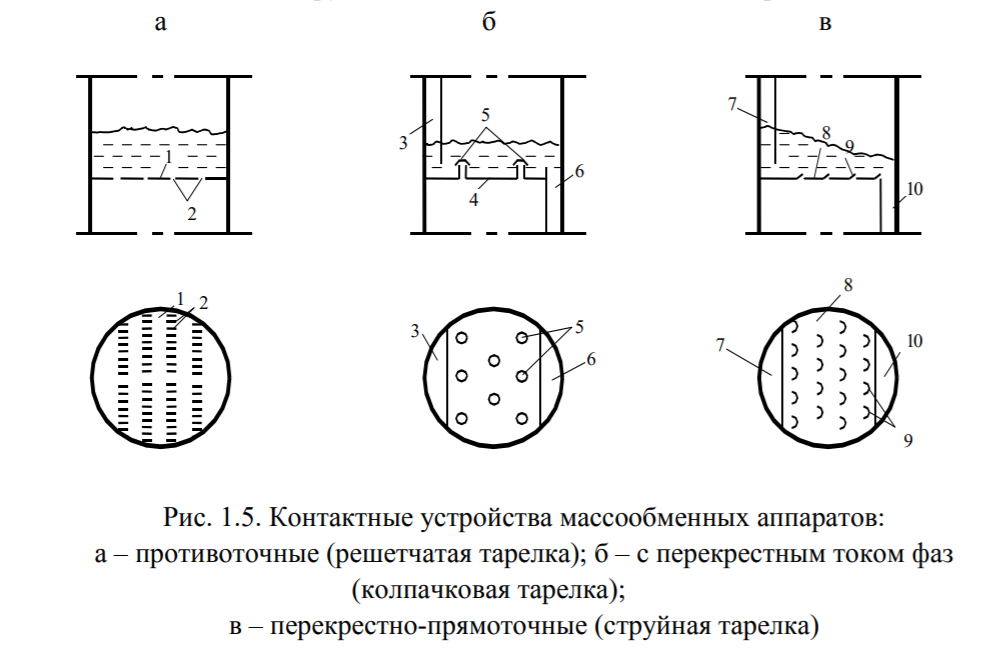

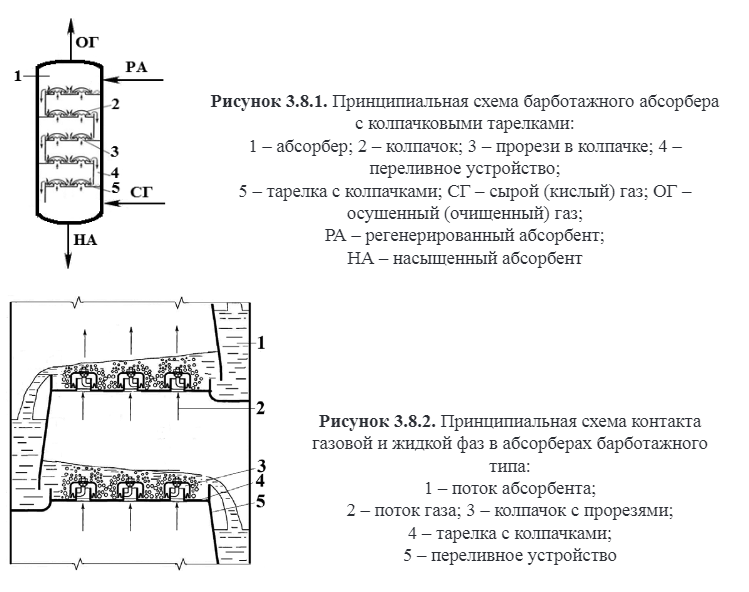

22.Основные типы абсорберов и внутренних контактных устройств.

Абсорберами называются аппараты, в которых осуществляют абсорбционные процессы.

Абсорберы подразделяют:

по способу контакта между газовой и жидкой фазами;

по способу расположения аппарата.

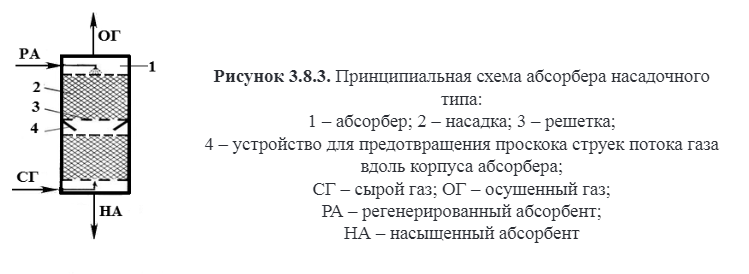

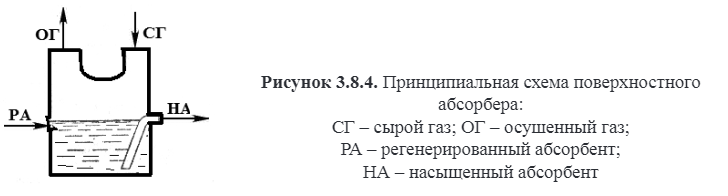

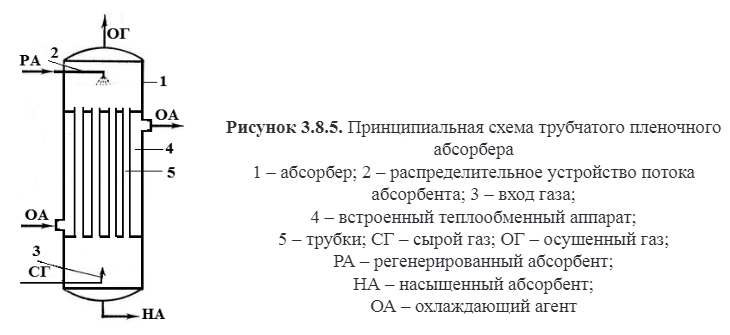

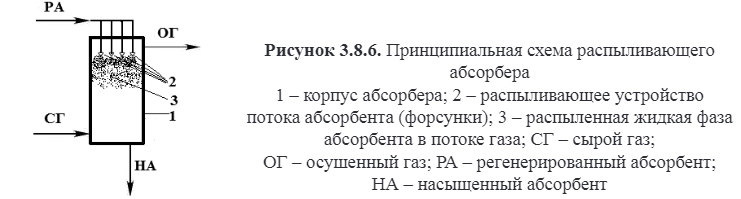

По способу контакта между газовой и жидкой фазами абсорберы подразделяются на:

барботажные (тарельчатые);

насадочные;

плёночные (поверхностные);

распыливающие.

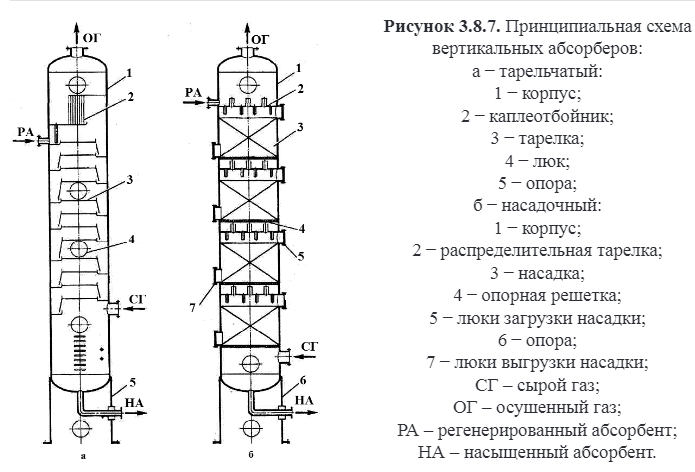

Барботажные (тарельчатые) абсорберы представляют собой вертикальные аппараты колонного типа, внутри которых на определённом расстоянии друг от друга расположены внутренние контактные устройства тарельчатого типа.

Абсорберы насадочного типа представляют собой цилиндрические аппараты (колонны), внутри которых на определённом расстоянии друг от друга встроены горизонтальные решётки с расположенными на них слоями насадки регулярного или нерегулярного типов.

Поверхностные (пленочные) абсорберы основаны на поглощении хорошо растворимых компонентов газа свободной поверхностью жидкой фазы абсорбента.

Существуют следующие разновидности плёночных абсорберов:

трубчатые;

с плоско-параллельной или листовой насадкой;

с восходящим движением плёнки абсорбента.

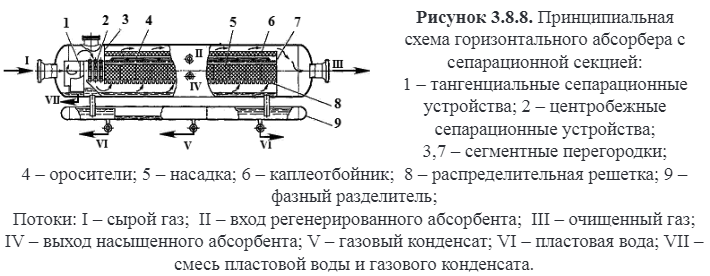

По способу расположения аппарата абсорберы подразделяются на вертикальные и горизонтальные со встроенными сепарационными секциями и без них (рисунки 3.8.7 – 3.8.9).

23.Общая характеристика существующих абсорбентов для осушки и очистки природного газа при производстве СПГ.

Выбор абсорбента определяется рядом факторов, такими как: требуемая сте-пень очистки газа, содержание удаляемых компонентов в газе, а также технико-экономическими показателями процесса (удельные расходы абсорбента, тепловой и электрической энергии, стоимость и доступность абсорбента и др).

Абсорбенты, используемые в промышленности, должны отвечать следующим основным требованиям:

высокой поглотительной способности в широком интервале давлений, температур и концентраций растворов для обеспечения минимального удельного расхода абсорбента;

низкими давлениями насыщенных паров, чтобы обеспечить незначительные потери, связанные с их испарением при заданных технологических параметрах проведения процесса очистки газа;

низкой растворимостью углеводородных компонентов природного газа для снижения количества образующегося низконапорного газа при регенерации абсорбента и увеличения продолжительности использования абсорбента при много-кратной циркуляции в системе «абсорбер – десорбер»;

низкой вязкостью при технологических условиях эксплуатации для снижения гидравлических сопротивлений и создания наибольшего контакта с газом в техно-логической системе «абсорбер – десорбер»;

плотностью, отличающейся от плотности углеводородного конденсата, с целью обеспечения их более эффективного разделения;

низкой взаимной растворимостью с углеводородами конденсата для обеспечения их более эффективного разделения, сокращения их потерь и сохранения эксплуатационных свойств абсорбента;

низкой коррозионной активностью (коррозия оборудования на установках аминовой очистки природного газа протекает, прежде всего, в результате взаимо-действия сероводорода с металлической поверхностью аппаратов с образованием сульфида железа и взаимодействия диоксида углерода с металлами с образованием бикарбоната и карбоната железа; сами же аминовые абсорбенты не вызывают коррозию оборудования, но в процессе их длительной эксплуатации коррозия может дополнительно возникать и ускоряться за счет появления в технологической);

низкой вспениваемостью при гидродинамических условиях контакта с газо-вой смесью;

высокой устойчивостью к термической деструкции;

химически нейтральными свойствами в отношении ингибиторов, применяемых в процессах добычи и сбора газа, т.е. не вступать с ними в химические реакции;

высокой селективностью в отношении заданных удаляемых компонентов природного газа;

нетоксичностью;

рыночной доступностью.

В качестве абсорбентов наиболее широко применяют алканоламины. Наиболее известными этаноламинами, используемыми в процессах очистки газа от Н2S и СО2, являются: моноэтаноламин (МЭА), диэтаноламин (ДЭА), триэтаноламин (ТЭА), дигликольамин (ДГА), диизопропаноламин (ДИПА), метилдиэтаноламин (МДЭА).

В качестве абсорбентов в технологических процессах осушки природного газа наиболее эффективными являются различные гликоли. Это обусловлено высоким сродством молекул гликолей и воды с образованием межмолекулярных водородных связей.

На установках абсорбционной осушки газа в качестве осушителей наиболее широкое применение нашли высококонцентрированные водные растворы диэтиленгликоля (ДЭГ) и триэтиленгликоля (ТЭГ); этиленгликоль (ЭГ), пропиленгликоль (ПГ), смеси гликолей с их эфирами и т.д.

ЭГ более экологически безопасен, чем ДЭГ и ТЭГ.

Важным свойством гликолей является их способность понижать температуру замерзания водных растворов, что находит практическое их использование в качестве ингибиторов гидратообразования.

Абсорбенты осушки газов характеризуются следующими основными показателями: депрессия температуры точки росы газа по влаге, потери с осушенным газом, степень регенерации насыщенного раствора и др.

24.Основы и особенности технологического расчета процесса абсорбционной осушки и очистки природного газа при производстве СПГ.

См. 1 и 4.

Сначала составляем материальный баланс:

25.Принципиальные технологические схемы осушки и очистки газа

См. 19-20 |

Скачать 1.49 Mb.

Скачать 1.49 Mb.