Аэрогазовый контроль. Аэрогазовый контроль

Скачать 44.43 Kb. Скачать 44.43 Kb.

|

|

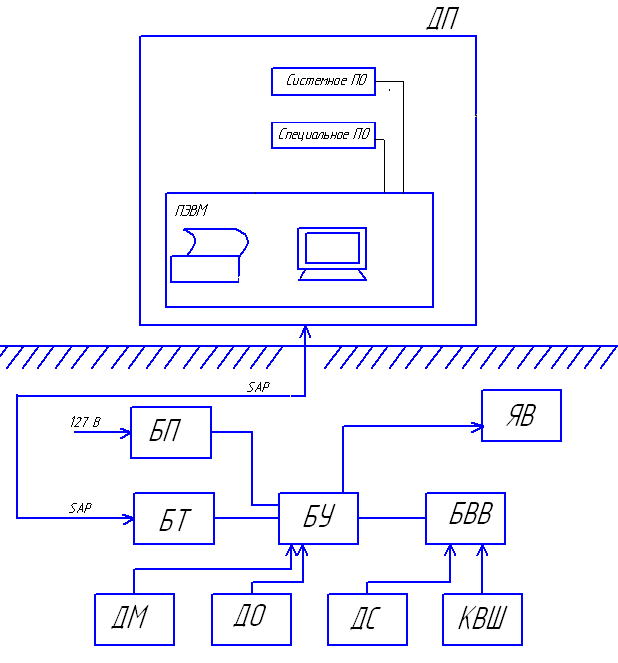

Аэрогазовый контроль Система аэрогазового контроля (АГК) необходима для автоматического контроля основных параметров рудничной атмосферы, передачи информации в центральный диспетчерский пункт, для ее отображения, хранения и использования для анализа с целью обеспечения безопасности горных работ. Система АГК обеспечивает в соответствии с [2]: - автоматический контроль концентрации метана, водорода и других газов в рудничной атмосфере; - автоматический контроль скорости воздуха; - автоматический контроль и управление работой рабочего и резервного вентиляторов местного проветривания; - автоматический контроль положения дверей вентиляционных шлюзов; -предоставление информации о контролируемых параметрах на консоли специалистов, которые осуществляют оперативное управление и безопасность горных работ; - выдачу звуковой и световой сигнализации в аварийных и предаварийных ситуациях; - управление оборудованием для поддержания безопасного аэрогазового режима в горных выработках; - контроль параметров рудничной атмосферы (концентрации газов, скорости движения воздуха, давления, температуры и т.д.) в течение 8 часов, при пропадании или аварийном отключении электропитания. Основными функциями системы АГК в соответствии с [2] являются: - автоматический контроль метана и других газов в шахтной атмосфере; - автоматическая газовая защита (АГЗ); - автоматический контроль скорости воздуха (АКВ); - автоматический контроль и управление работой вентиляторов местного проветривания (ВМП); - автоматический контроль положения дверей вентиляционных шлюзов (КВШ); - телесигнализация (ТС) и телеизмерение (ТИ) контролируемых параметров рудничной атмосферы; - телеуправление (ТУ) оборудованием поддержания безопасного аэрогазового режима в горных выработках. Функциональное назначение системы АГК определяется совокупностью контролируемых и управляемых параметров, назначением, количеством и расположением средств сбора информации, устройств сигнализации, исполнительных устройств и алгоритмами обработки информации и выработки управляющих воздействий. В состав системы АГК в соответствии с [2] входят следующие технические средства: - стационарные датчики контроля состава и параметров рудничной атмосферы; - стационарные датчики контроля скорости воздуха; - подземные устройства сбора и обработки информации (аппараты сигнализации, - станции подземного контроля и управления, подземные вычислительные устройства и т.п., обеспечивающие прием данных от стационарных датчиков, их обработку и передачу в диспетчерский пункт, прием сигналов телеуправления из диспетчерского пункта и выработку управляющих воздействий; - устройства звукового оповещения и (или) световой сигнализации в подземных выработках об аварийной ситуации на контролируемом объекте; - взрывозащищенные источники питания (в том числе с химическими или другими источниками тока для аварийного электроснабжения системы АГК); - барьеры для разделения искробезопасных и искроопасных цепей; -наземные устройства телеизмерения, телесигнализации и телеуправления (стойки приемников телеизмерения на поверхности, многофункциональные преобразователи, компьютеры и т. п.), обеспечивающие сбор, обработку, отображение и хранение информации. Система АГК в соответствии с [2] содержит следующие виды обеспечения: - техническое обеспечение – совокупность технических средств, предназначенных для реализации функций системы АГК; - информационное обеспечение, представляющее собой совокупность систем классификации и кодирования технической и технологической информации, сигналов, характеризующих контролируемые параметры рудничной атмосферы и технологического процесса, данных и документов, необходимых для реализации функций системы АГК; - организационное обеспечение, состоящее из документов (инструкций, регламентов), определяющих функции подразделений, действия и взаимодействие персонала, использующего систему АГК и обеспечивающего ее нормальное функционирование. В состав организационного обеспечения также входят нормативы на автоматически формируемые документы, в том числе на машинных носителях информации; - математическое обеспечение – совокупность методов решения задач анализа, контроля и управления, модели, алгоритмы и их описание; - программное обеспечение – совокупность программ, обеспечивающих реализацию функций системы АГК, и их описание; - метрологическое обеспечение, в состав которого входят методики поверки, средства поверки и руководства по их эксплуатации. Комплекс технических средств системы АГК состоит из стационарных, устанавливаемых в подземных выработках датчиков, средств контроля и управления, каналов связи и средств обработки, отображения и хранения информации в диспетчерском пункте. Технические средства системы АГК разделены по пространственному положению: на подземные и наземные; по выполняемым функциям на: датчики; сигнализирующие и исполнительные устройства; подземные и наземные устройства контроля и управления, обработки, хранения и отображения информации; каналы связи и источники питания. В основу построения системы АГК положены следующие принципы [2]: - соответствие государственным стандартам и требованиям в области промышленной безопасности; - надежность различных видов обеспечения системы АГК; - возможность пополнения и обновления функций системы АГК и видов ее обеспечения путем ее доработки или настройки имеющихся средств; - возможность использования системы АГК как основы построения различных систем ручного, автоматизированного, автоматического, местного, дистанционного и диспетчерского контроля и управления; - техническая совместимость с существующими техническими средствами, комплексами и системами; - техническая и информационная совместимость с существующими и перспективными информационными системами; - использование стандартных технических и программных средств, интерфейсов и протоколов связи. Системой АГК в обязательном порядке осуществляется контроль концентрации метана в рудничной атмосфере газовых и опасных по внезапным выбросам угля (породы) и газа шахт. Контроль содержания метана стационарной аппаратурой в газовых и опасных по внезапным выбросам угля (породы) и газа шахтах осуществляется в соответствии с [4]: - в призабойных пространствах тупиковых выработок длиной более 10 м и исходящих струях при длине выработки более 50 м, если в выработках применяется электроэнергия и выделяется метан; при наличии в тупиковой части выработки передвижной подстанции - у подстанции; если выработка проводится с применением буровзрывных работ в режиме сотрясательного взрывания - независимо от применения электроэнергии; в тупиковых выработках, опасных по слоевым скоплениям метана, длиной более 100 м., если в них применяется электроэнергия; - дополнительно у мест возможных скоплений; - у ВМП с электрическими двигателями при разработке пластов, опасных по внезапным выбросам, а также при установке вентиляторов в выработках с исходящей струей воздуха из очистных и тупиковых выработок; - в поступающих в очистные выработки струях при нисходящем проветривании, при последовательном проветривании, а также при разработке пластов, опасных по внезапным выбросам угля и газа, с применением электроэнергии независимо от направления движения вентиляционной струи в очистной выработке; - в исходящих струях очистных выработок, в которых применяется электроэнергия, и в исходящих струях выемочных участков независимо от применения электроэнергии; - в тупиках вентиляционных выработок, погашаемых вслед за очистными забоями; - в камерах для машин и электрооборудования, проветриваемых исходящими струями воздуха; в местах установки электрооборудования в рудничном нормальном исполнении и электрооборудования общего назначения; - в выработках с исходящими струями воздуха за пределами выемочных участков (до стволов), если в них имеется электрооборудование и кабели; - в исходящих струях крыльев и шахт, опасных по внезапным выбросам угля и газа; - у смесительных камер (смесителей) газоотсасывающих установок; - в камерах газоотсасывающих вентиляторов. В случае необходимости может осуществляться контроль слоевых и местных скоплений метана в других горных выработка, если это предусмотрено проектными решениями по АГК. В шахтах, опасных по внезапным выбросам угля и газа, разрабатывающих крутые пласты с применением электрооборудования должен осуществляться контроль концентрации метана стационарной аппаратурой в поступающих струях выемочных участков, на которых применяется электроэнергия. При проходке или углубке вертикальных стволов, переведенных на газовый режим, контроль концентрации метана стационарными автоматическими приборами осуществляется в исходящей из ствола вентиляционной струе, у проходческих полков и в перекачных камерах. Структурная схема комплекса технических средств АГК представлена на рисунке 1.6. Комплекс технических средств системы состоит из датчиков, устанавливаемых в подземных выработках, средств контроля и управления, средств передачи, обработки, отображения и хранения информации в диспетчерском пункте. Система представляет собой трехуровневую систему. Верхний уровень системы управления находится в диспетчерском пункте, представляет собой SCADA-систему. На компьютере диспетчера отображаются параметры АГК в виде мнемосхемы, графиков и таблиц. Средний уровень системы управления представляет собой блоки управления, ввода-вывода, телеметрии на базе контроллеров Minewatch PC-21 фирмы “Davis Derby”. Нижний уровень представлен в виде датчиков концентрации метана, окиси углерода, скорости воздуха, контроля вентиляционных шлюзов. Сигналы от всех датчиков поступают в блоки управления PC21-БУ и ввода-вывода PC21-БВВ.  Рисунок 1.6 – Структурная схема комплекса технических средств АГК: ДП – диспетчерский пункт, БП – блок питания, ЯВ – высоковольтные ячейки, БТ – блок телеметрии, БУ – блок управления, БВВ – блок ввода-вывода, ДМ – датчик концентрации метана, ДО – датчик концентрации оксида углерода, ДС – датчик скорости воздуха, КВШ – датчик контроля вентиляционных шлюзов Управляющие сигналы от блока БУ поступают в высоковольтные ячейки ЯВ, которые при превышении какого-либо контролируемого параметра отключают электроэнергию. Блок телеметрии PC21-БТ осуществляет передачу телеметрической информации в поверхностно-вычислительный пункт на расстояние до 10 км. Блоки питания контроллеров и датчиков имеют аккумуляторную батарею, обеспечивающую их работу в течение 8 часов при отключении основного источника питания. Блок телеметрии БТ связывается с диспетчерским пунктом по протоколу SAP, обеспечивающим высокий уровень защиты данных от повреждения при работе в сложных условиях, при этом достигается достаточно большая скорость передачи данных. 1.2.5 Поверхностный вычислительный комлекс Реализуется на базе РС-совместимых компьютеров, представляет собой информационную структуру с возможностью создания: – терминалов пользователей; – серверов СУБД. В терминале пользователя (АРМ «Диспетчера по безопасность и АГК») реализуются следующие функции [9]: а) отображение информации на мониторе АРМ в виде мнемосхем технологических объектов контроля с динамически изменяющимися значениями контролируемых параметров и состояния оборудования; б) аварийная цветовая и звуковая сигнализация о нарушениях заданных пределов изменения контролируемых параметров и отказах в работе компонентов АСК РА; в) представление по запросу диспетчера на мониторе и печать графиков изменения аналоговых и дискретных сигналов, журналов событий и тревог. Серверы СУБД (рабочий и резервный) предназначены для ведения баз данных технологических и текущих параметров контроля. Для обмена данными между контроллерами «Minewatch РС21» и ПВК используется интерфейс передачи данных SAP: – дальность связи – до 10 км; – скорость передачи данных – 0,6 кбод. Искробезопасность линий связи со стороны контроллеров обеспечивается искробезопасным исполнением «Minewatch РС21», а со стороны ПВК – использованием барьеров искробезопасности (БИБ) типа 25234. Фронтально-оконечный драйвер (ФОД) предназначен для информационной связи поверхностной части (верхнего уровня) и подземной части (нижнего уровня) АСК РА. Функционально ФОД является мостом, конвертирующим данные интерфейса передачи данных SAP в интерфейс RS232 и наоборот. Сборка ФОД для 4-х колец телеметрии представляет собой шасси для установки в 19'' стойку, содержащее: – источник питания с входным напряжением 120/230 В, 50 Гц – 1 шт.; – плату процессора Pcom 42 – 1 шт.; – плату спаренного модема – 2 шт.; – плату распорядителя связи – 1 шт. В этом исполнении оборудование поддерживает четыре кольца телеметрии, в каждом из которых может содержаться до 15 кластеров (распределенных подземных контроллеров). Объединение АРМ и серверов баз данных в единую информационную сеть осуществляется посредством сети Ethernet. Minewatch 3 - это мощные программируемые устройства контроля и управления, основанные на применении современной технологии - 16 разрядных микропроцессоров и гибкого программного обеспечения. Подстанция Minewatch 3 чрезвычайно гибка - она может обслуживать до 50 программных таймеров и до 30 программных счетчиков. Minewatch 3 обеспечивает до 32 проверяемых дискретных входов, 14 аналоговых входов, 4 импульсных входов, 12 релейных выходов и двух дополнительных аналоговых выходов 0,4 - 2,0 В. Эти устройства сертифицированы как искробезопасные в соответствии с европейскими стандартами серии CENELEC EN 50 и поэтому полностью одобрены для использования во многих странах. Компания Davis Derby предлагает специализированные системы диспетчерского управления и сбора данных для горных предприятий - MineSCADA. Система MineSCADA LITE компании Davis Derby - это модель системы компьютерного дистанционного управления и контроля для шахт.. К ней можно подключить до 30 подстанций. Это легко конфигурируемая система, к которой можно добавлять датчики и задавать их характеристики. В ней также можно создавать и изменять отображаемые мнемосхемы[5]. Система MineSCADA, разработанная компанией Davis Derby, предназначена специально для дистанционного управления и контроля на шахтах. Эта специализированная система - одна из самых мощных и гибких компьютерных систем диспетчерского управления и сбора данных, работающих в реальном времени. К этой многоцелевой системе можно подключить до 120 подстанций. Преимущества MineSCADA [10]: - гибкость в создании систем, которые нужны сегодня и потребуются в будущем; - цветная графика в реальном времени; - мощная 32-разрядная архитектура; - возможности расширения для удовлетворения будущих потребностей; - расширяемость системы от одного ПК до разветвленных многопользовательских сетей; - возможность подключения по сети удаленных автоматизированных рабочих станций; - совместимость с различными шинами передачи данных. |