Курсовая. Курсовая Шамшитова Об. Аналитический обзор литературных источников и обоснование конструкции машины

Скачать 390.83 Kb. Скачать 390.83 Kb.

|

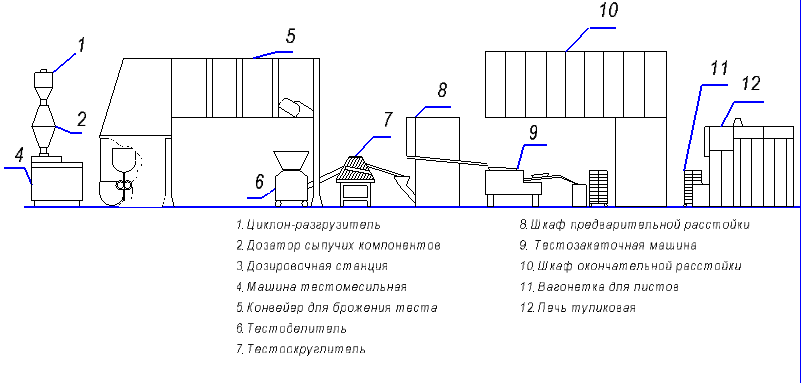

юридический адрес предприятия , названия изделия, соответствия ГОСТ,ТУ, остаточный вес изделия, состав, пищевая и биологическая ценность, условия хранения, дата и время изготовления. юридический адрес предприятия , названия изделия, соответствия ГОСТ,ТУ, остаточный вес изделия, состав, пищевая и биологическая ценность, условия хранения, дата и время изготовления. 2.3 Описание ПТЛ производства калача  Рисунок 2.2-Схема технологического производства бриоши Мука из автомуковозов через разгрузочный рукав 1 поступает в бункер бестарного хранения 2, откуда с помощью разрежения, создаваемого вакуум-компрессором 8, подается в бункер 9 дозатора-просеивателя, где взвешивается заданная доза, после чего автоматически отключается ее подача. Отмеренная порция муки проходит через просеиватель 10, установленный под бункером-автомукомером, и с помощью поворотного шнека 13 подается в дежу тестомесильной машины. В случае приема муки в мешках предусмотрены мешкоподъемник 6 и засыпное устройство 7 с питателем 3. Подача сжатого воздуха производится от компрессора 5 — для транспортирования муки и компрессора 4 — для аэрации в бункерах. Компрессор 8 обеспечивает подачу отработанного воздуха на фильтры. Автоматический дозатор-регулятор температуры воды 11 по  установленным на шкале параметрам подогревает воду до определенной температуры, отмеряет определенную порцию и подает ее в дежу. Дозатор-регулятор имеет цифровую индикацию количества и температуры воды. Горячая вода подается от электрического бойлера 12. установленным на шкале параметрам подогревает воду до определенной температуры, отмеряет определенную порцию и подает ее в дежу. Дозатор-регулятор имеет цифровую индикацию количества и температуры воды. Горячая вода подается от электрического бойлера 12.Тесто замешивается в деже тестомесильной машины 15. Благодаря спиралеобразной форме рабочего органа машины и соответствующей частоте вращения, тесто тщательно перемешивается. После замеса теста дежа поднимается подъемником 14 и тесто из нее подается на разделку. Замешенное тесто попадает в воронку тестоделительной машины 16, делится на куски заданной массы, которые поступают в тестоокругли-тельную машину 17. При выработке мелкоштучных изделий используется делительно-округлительная машина 24. Округленные заготовки подаются в шкаф предварительной расстой-ки 18, в котором поддерживаются определенные параметры (температура и относительная влажность) среды расстойной камеры. Внутри шкафа движется люлечный конвейер. На каждой люльке расположено по восемь ячеек, в которые укладываются округленные куски теста для расстойки. Затем заготовки ленточным конвейером подаются в тестоформующую машину: при производстве рогаликов — в рогаликовую 25, при производстве батонов «Особые» — в формующую машину для батонов 19. Отформованные заготовки для батонов автоматически укладываются на перфорированные листы специальной формы, которые подаются на укладку специальным цепным конвейером из магазина, установленного в начале формующей машины. Листы с уложенными заготовками помещают вручную в контейнеры 20, которые направляются в шкаф окончательной расстойки 21, обычно размещаемый рядом с печами. В шкаф входят четыре контейнера, что обеспечивает расстойку заготовок по времени вдвое большую, чем продолжительность выпечки. Так, при выпечке изделий в течение 22...23 мин расстойка заготовок теста длится 44...46 мин.  Для выпечки изделий контейнер с расстоявшимися заготовками выкатывают из шкафа расстойки и устанавливают в печь 22с электрообогревом. При выпекании изделий контейнер вращается вокруг своей оси, что позволяет обеспечить равномерную температуру во всем объеме пекарной камеры. Электропечь и шкаф окончательной расстойки Для выпечки изделий контейнер с расстоявшимися заготовками выкатывают из шкафа расстойки и устанавливают в печь 22с электрообогревом. При выпекании изделий контейнер вращается вокруг своей оси, что позволяет обеспечить равномерную температуру во всем объеме пекарной камеры. Электропечь и шкаф окончательной расстойки снабжены приборами, с помощью которых устанавливаются и поддерживаются определенные параметры (температура, влажность и время) расстойки заготовок и выпечки изделий.Контейнеры имеют ходовую часть из четырех колес, с помощью которых они перемещаются от формующей машины в шкаф расстойки, затем в печь, и из нее — в хлебохранилище. В пекарне также используются тележки для хранения и транспортирования листов. Выпеченные изделия перекладывают на деревянные лотки в контейнер 23 и направляют в торговый зал для продажи.  2. РАСЧЕТ ПОТРЕБНОГО КОЛИЧЕСТВА ОБОРУДОВАНИЯ И ПРОИЗВОДСТВЕННЫХ ПЛОЩАДЕЙ 2. РАСЧЕТ ПОТРЕБНОГО КОЛИЧЕСТВА ОБОРУДОВАНИЯ И ПРОИЗВОДСТВЕННЫХ ПЛОЩАДЕЙ2.1 Расчет потребного количества оборудования Потребность муки в сутки определяется по формуле [6]:  (3.1) (3.1)Бриоши  = 821 кг = 821 кг где  суточная потребность муки, кг; суточная потребность муки, кг; суточная производительность печи, кг/сут (принимаем суточная производительность печи, кг/сут (принимаем  =7000кг/сут); =7000кг/сут); выход бриоши расчетный, кг выход бриоши расчетный, кгВыход хлеба расчетный определяется по формуле:  (3.2) (3.2)Бриоши Вхлр=203,5-(0,12+0,08+0,19+4,07+27,8+9,75+0,04+1,6+0,03)= =159,74 кг. где    механические потери теста, а также некоторого количества муки в период от замешивания до посадки тестовых заготовок в печь,кг; механические потери теста, а также некоторого количества муки в период от замешивания до посадки тестовых заготовок в печь,кг; затраты сухих веществ при брожении полуфабрикатов, кг; затраты сухих веществ при брожении полуфабрикатов, кг; затраты при разделке теста, кг; затраты при разделке теста, кг; затраты сухих веществ привыпечки хлеба, кг; затраты сухих веществ привыпечки хлеба, кг;     брака хлеба, кг брака хлеба, кгВыход теста расчетный из 100кг муки определяем по формуле:  (3.3) (3.3) Бриоши  где МC – суммарная масса сырья, израсходованная на приготовлении теста из 100 кг муки сырья по рецептуре кг; Wт– влажность теста, % WC - средневзвешенная влажность сырья, %. Влажность теста определяется по влажности мякиша хлеба с учетом разницы между влажностью хлеба и влажностью мякиша по формуле: Wт = Wхn + n, % (3.4) Где Wхn– влажность мякиша изделия согласно нормативно-технической документации (принимаем Wxn=30%) n- разность между начальной влажностью теста и мякиша остывшего изделия, определяемая лабораторией ,%.  Ориентировочно принимают следующие значения: n, : Ориентировочно принимают следующие значения: n, :- для пшенично сортовой муки – n= 0,5 : 1,0%; - для обойной и ржаной муки n =1,0:1,5% тогда, после подстановки конкретных значений получаем: Бриоши Wт = Wхn +n = 30+1 = 31% Средневзвешенная влажность сырья (Wc ,%) рассчитывают с учетом рекомендации[6] и формулы : Wc =  , % (3.5) , % (3.5)где Mc – суммарная масса всего сырья, кг; Mi – количество данного вида сырья по рецептуре, кг; Wi – влажность данного вида сырья, %. Для расчета средневзвешенной влажности сырья за основу принимаем рецептуру бриоши,[6] Таблица 3.1 - Рецептура на Бриоши ГОСТ- 24557-89

тогда, после подстановки получаем:  Wс=(100*14,5)+(4*75)+(0,75*74)+(17*0,15)+(24*16)+(22*27,1)/167,75= =16,62% Wс=(100*14,5)+(4*75)+(0,75*74)+(17*0,15)+(24*16)+(22*27,1)/167,75= =16,62%Выход теста будет в таком случае: В  = =  = = кг кг Расчетный вход хлеба должен на 1,0 -2,0 кг превышать плановый, с учетом того,что планируемые затраты (Збр, Зуп, Зус.изм.) определяются в процентах от выхода места в рекомендуемых пределах [ Расчетный вход хлеба должен на 1,0 -2,0 кг превышать плановый, с учетом того,что планируемые затраты (Збр, Зуп, Зус.изм.) определяются в процентах от выхода места в рекомендуемых пределах [ , (Збр =2,5 – 4,5% ; Зуп =6-13%); , (Збр =2,5 – 4,5% ; Зуп =6-13%); Зус.сум = 4-7% от выхода теста расчетного, а все остальные производственные потери и затраты при разделке теста принимают равным 2,5 кг. Таким образом, по расчетам получается: Бриошь Збр =  =5,01 кг; =5,01 кг;Зуп=  = 20,27 кг; = 20,27 кг;Зус.сум =  =10,14 кг. =10,14 кг.Выход бриоши будет равен: В  =202,7 – (2,5+5,01+20,27+10,14) = 154,78 кг. =202,7 – (2,5+5,01+20,27+10,14) = 154,78 кг.Если принять, что по нормам выходов хлеба и хлебобулочных изделий для расчетов при проектировании [6] для бриоши плановых выходов составляет 158 %,то условия В  >В >В выполняются т.к 159,74 кг >154,78 кг; выполняются т.к 159,74 кг >154,78 кг; На основании приведенных расчетов можно определить суточную потребность в муке по формуле : Бриошь Gм =  = =  = 626,02 кг =630 кг = 626,02 кг =630 кгРасход остального сырья рассчитывается по формуле: Бриошь Gi =  ,кг (3.6) ,кг (3.6)где Мi – расход i- того сырья по рецептуре ,кг, Gм – суточный расход муки, кг, тогда Gм.пш=  =582,8 кг; =582,8 кг;Gдр.=626,02×4,0/100 =25 кг; Gсоль =626,02×0,75/100=4,7 кг; Gсахар =626,02×17/100 =106,4 кг; Gм.слив. =626,02×24/100=150,2 кг Gяйц. =626,02×22/100 =137,7 кг; Расход сырья с учетом сроков хранения рассчитываем с учетом нормативных данных,  Бриошь Gхp =Gi ×iхp,кг (3.7) где iхр – продолжительность хранения определенного вида сырья, сут. Gм.пш=582,8 ×7 = 4079,6 кг Gдр=25×3 =75 кг Gсоль =4,7×15 =70,5 кг Gсахар =106,4×15 =1596 кг  Gм.слив.=150,2×5 =751 кг Gм.слив.=150,2×5 =751 кгGяйц= 137,7×15 =2065,5 кг Количество бункеров, необходимых для хранения семисуточного запаса муки рассчитываем по формулам: Vn =  , , (3.8) (3.8)Бриошь Vnв/с сорт пшен =  = 7 д = 7 д где n- сроки хранения муки ,сут.; p – объемная масса муки, кг/  ; ;Для пшеничной муки высшего сорта ρ=600-620 кг/сут3;  ; (3.9) ; (3.9)где  вместимость одного бункера, м3 вместимость одного бункера, м3Бриошь  ; ; 2.2 Расчет потребного количества производственных площадей Площадь для хранения соли и другого сырья (Si,м2) определяют по формуле: Si=  , (3.10) , (3.10)где  количество сырья с учетом норм его хранения, кг; количество сырья с учетом норм его хранения, кг;gi  нагрузка i-го сырья на 1 м2 площади пола, кг/м2. нагрузка i-го сырья на 1 м2 площади пола, кг/м2.Бриошь  Sдрожжи= Sдрожжи=  2; 2;Sсоль=  = 0,1 м2; = 0,1 м2;Sсахар=  = 2,0 м2 = 2,0 м2Sм.слив=  = 1,9 м2 = 1,9 м2 Sяйц=  = 7,7 м2 = 7,7 м2 Объем емкости для хранения солевого раствора (Vсол, дм3) определяемая по формуле: Объем емкости для хранения солевого раствора (Vсол, дм3) определяемая по формуле:Vсол  ,дм2 (3.11) ,дм2 (3.11) где  к – к-т увеличения объема емкости (к =1,25);  срок хранения соли, сут; срок хранения соли, сут;А – концентрация соли, кг/100 кг раствора;  плотность раствора соли, кг/дм2. плотность раствора соли, кг/дм2.Бриошь  530 дм2 530 дм2На основании имеющихся рецептур «Бриошь», был произведен сырьевой расчет необходимых продуктов и определено потребное количество технологического оборудования и производственных площадей. Сопоставление полученных расчетных значений с фактическими данными показывает, что имеющийся объем производственных площадей и коэффициент их использования позволяет разместить дополнительное оборудование для производства бриоша и складирование используемых продуктов.  3. КОНСТРУКТОРСКИЙ РАЗДЕЛ 3. КОНСТРУКТОРСКИЙ РАЗДЕЛ3.1. Аналитический обзор литературных источников и обоснование конструкции машины На производственных предприятиях питания, в пекарнях, на хлебозаводах и в кондитерских, где процесс выпечки начинается от закупки муки в мешках, сложно обойтись без такого устройства как мукопросеиватель. Сегодня мы расскажем о том, какие они бывают и на что стоит обратить внимание при покупке. Различают 2 типа просеивателей муки для профессионального использования: вибрационные и центробежные. Они различаются по технологии исполнения и производительности. Однако, не стоит считать, что данный вид оборудования выполняет лишь функцию сита, способного отсеивать ненужные частички. Еще одной важной задачей, с которой справляются такие устройства – рыхление муки и выполнение процесса аэрации (наполнение кислородом) для того, чтобы хлебобулочные изделия получались еще более вкусными и пышными. Представляя себе ароматный бородинский хлеб, нежную сдобу или хрустящий французский багет, мало кто знает, как устроен весь цикл выпечки. Не стоит забывать, что на одной из таких ступенек в хлебопекарном процессе используется просеиватель муки. Также ошибочно думать, что данное устройство зациклено только на работе с мукой. Большинство моделей способны эффективно просеивать и удалять примеси из других сыпучих продуктов: сахара, зерновых круп, сухого молока, какао, крахмала и даже панировочных сухарей. Для этого просто необходимо подобрать нужную по размеру сеточку и отрегулировать подачу. Подготовка муки к производству основывается на выполнении трёх последовательных стадий: валки (смешивания), просеивания и очистки от металлопримесей. Оборудование для смешивания муки Валка необходима для выравнивания хлебопекарных качеств муки различных партий. При тарном хранении муки на хлебозаводах обычно применяют мукосмесители. В данном случае на предприятиях используются шнековые мукосмесители-дозаторы. Промышленностью выпускаются двух и трехшнековые пропорциональные мукосмесители марок ХШП-Л, МСЗ-60, МС-2, в которых одновременно осуществляются две технологические операции - дозирование и смешивание. Просеиватель А1-КХМ, представленный на рисунке 2 состоит из ситового шкафа 7, привода и вибратора, смонтированных на раме 1. Ситовой шкаф приводится в движение oт электродвигателя 15 через ременную передачу. При вращении кривошипного вала 14 шкаф 7, опирающийся на упругие опоры 12, совершает {фуговые колебания в горизонтальной плоскости. Кривошипный вал смонтирован в подшипниковых опорах и состоит из двух частей соединенных балансиром 4. В шкафу 7 на направляющих смонтированы три ситовых рамки 11с поддонами 9. Ситовые рамки разделены перегородками на восемь секций, в |