проэетрая. Автоматическая система мониторинга производства хлеба

Скачать 459.78 Kb. Скачать 459.78 Kb.

|

|

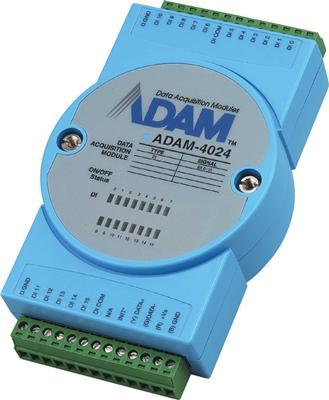

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный индустриальный университет» Кафедра автоматизации и информационных систем КУРСОВОЙ ПРОЕКТ по дисциплине «Проектная деятельность 1» на тему « Автоматическая система мониторинга производства хлеба » Выполнил: обучающийся гр. ___________ аббревиатура группы __________ __________ __ дата подпись инициалы, фамилия Руководитель курсового проекта: _______________________________________ (уч. степень, звание, инициалы и фамилия) ____________ ___________ ________________ оценка дата подпись Новокузнецк 202 г. Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный индустриальный университет» Кафедра автоматизации и информационных систем УТВЕРЖДАЮ Заведующий кафедрой __________ ________________ (подпись) (инициалы, фамилия) «______» ___________ 202 г. ЗАДАНИЕ на курсовой проект по дисциплине «Проектная деятельность 1» (наименование дисциплины) студента (фамилия, имя, отчество) группы Тема курсового проекта Автоматизированная система производства хлеба Срок сдачи студентом законченной работы «____» ___________ 20____г. Исходные условия и данные к работе (объект исследования, методы и т.д.)объект исследования – технологический процесс производства хлеба_ОАО «Голицынский Хлебзавод » Цель работы разработка требований к автоматизированной системе производства хлеба для организации ОАО «Голицынский Хлебзавод » Задачи работы изучить технологический процесс производства хлеба на ОАО Голицынский Хлебзавод ; изучить действующие стандарты на разработку проектной документации на автоматизированные системы; разработать техническое задание на создание автоматизированной системы Руководитель работы _______________ ________________ (подпись) (инициалы, фамилия) Задание к исполнению принял ________________ «_____» ___________ 2020 г.(подпись) Содержание Ведение……………………………………………………………………….4 1 Характеристика объекта управления…………………………………….6 Технологический процесс производства хлеба………………………..6 Выбор и обоснование технических средств автоматизации………….11 Схема автоматизации процесса производства хлеба………………….18 Анализ системы автоматического регулирования……………………….22 Составление структурой схемы системы…………………………………22 Определение передаточных функций системы………………………….23 Анализ устойчивой системы………………………………………………25 Анализ устойчивости по критерию Гурвица……………………………26 Анализ устойчивости по критерию Михайлова………………………..27 Анализ устойчивости по критерию Найквиста…………………………28 Заключение ………………………………………………………………………31 Библиографический список……………………………………………………..32 Введение Одной из основных задач, стоящей перед пищевой промышленностью и пищевым машиностроением, является создание высокоэффективного технологического оборудования, которое на основе использования прогрессивной технологии значительно повышает производительность труда, сокращает негативное воздействие на окружающую среду и способствует экономии исходного сырья. Анализ современного состояния и тенденций развития пищевых и перерабатывающих отраслей АПК Белоруссии свидетельствует о том, что технический уровень производств нельзя признать удовлетворительным. В результате введения в сельскохозяйственное производство системы механизации и автоматизации, необходимо быстро и точно контролировать параметры технологических процессов, нужен качественный контроль за качеством производимой продукции. Наиболее часто приходится иметь дело с измерением неэлектрических величин. Развитие измерительной техники показало, что среди разнообразных методов измерения неэлектрических величин наибольшими преимуществами обладают электрические методы. Они позволяют регистрировать сигналы очень малой величины, при использовании электроники в тысячи раз усиливать электрические сигналы, обеспечивают достаточно высокую точность и быстроту измерений, малую инерционность электроизмерительной аппаратуры, передачу измерительной информации от приборов непосредственно в автоматическое управляющее устройство. Для того чтобы неэлектрическую величину можно было измерить электрическим прибором, необходимо ее преобразовать в электрический, пропорциональный ей сигнал (ток или напряжение) – применяется измерительный преобразователь. 1 ХАРАКТЕРИСТИКА ОБЪЕКТА УПРАВЛЕНИЯ1.1 Технологический процесс производства хлебаХлеб вырабатывают в виде штучных изделий, выпеченных из мучного теста, которое подвергнуто брожению. Поверхность изделий покрыта твердой корочкой, а внутри содержится мягкий, пористый, эластично-упругий мякиш. Основным сырьем для производства хлеба является мука, а также питьевая вода, дрожжи и соль. В качестве дополнительного сырья используют сахар, жиры и различные пищевые добавки. Хлебопекарная мука изготовлена из мучнистых зерен мягкой пшеницы. Структура такой муки является сыпучей порошкообразной. Все остальное сырье преобразуют в промежуточные жидкие полуфабрикаты: растворы, эмульсии или суспензии. Хлебопекарное тесто в результате замеса и брожения приобретает необходимые для данного вида хлеба кислотность и физические свойства: упругость, формоудерживающую и газоудерживающую способности, которые обеспечивают максимальный объем тестовых заготовок, поступающих на выпечку. Особенности производства и потребления готовой продукции. В настоящее время в хлебопекарном производстве применяют два вида поточных линий, отличающихся по степени механизации. Выработка хлебобулочных изделий в ассортименте осуществляется на механизированных линиях, позволяющих в пределах ассортиментных групп переходить с производства одного вида продукции на производство другого. Массовые виды продукции (батоны, формовой и круглый подовый хлеб) вырабатывают на специализированных комплексно-механизированных и автоматизированных линиях. Основными процессами хлебопекарного производства являются замес, брожение рецептурной смеси-теста и выпечка. При замесе перемешиваются компоненты, смесь подвергается механической обработке и насыщению пузырьками воздуха, происходит гидролитическое воздействие влаги на сухие компоненты смеси, формируется губчатый каркас теста. Брожение теста вызывается жизнедеятельностью дрожжей, молочно-кислых и других бактерий. При брожении в тесте протекают микробиологические и ферментативные процессы, изменяющие его физические свойства. Образуется капиллярно-пористая структура, удерживаемая эластично-пластичным скелетом, поры которого заполнены газом, состоящим из диоксида углерода, паров воды, спирта и других продуктов брожения. Происходит накопление ароматических и вкусовых веществ, определяющих потребительские свойства хлеба. При выпечке происходит комплекс физических, микробиологических, коллоидных и биохимических процессов, в результате которых кусок теста превращается в хлеб. В печи увеличивается объем и образуется форма хлеба, поверхность покрывается коркой, под которой размещается мякиш. Продукция хлебопекарного производства выпускается в законченном товарном и потребительском виде. Срок хранения хлеба без специальной упаковки не превышает 1…2 суток, поэтому его производство организуют в местах непосредственного потребления. Для транспортирования хлеб укладывают на деревянные лотки, размещают последние на стеллажах или тележках и перевозят специализированными автомобилями. Стадии технологического процесса. Приготовление хлеба из пшеничной муки можно разделить на следующие стадии и основные операции: – подготовка сырья к производству: хранение, смешивание, аэрация, просеивание и дозирование муки; подготовка питьевой воды; приготовление и темперирование растворов соли и сахара, жировой эмульсии и дрожжевой разводки; – дозирование рецептурных компонентов, замес и брожение опары и теста; – разделка – деление созревшего теста на порции одинаковой массы; – формование – механическая обработка тестовых заготовок с целью придания им определенной формы: шарообразной, цилиндрической, сигарообразной и др.; – расстойка – брожение отформованных тестовых заготовок. После расстойки тестовые заготовки могут подвергаться надрезке (батоны, городские булки и др.); – гигротермическая обработка тестовых заготовок и выпечка хлеба; – охлаждение, отбраковка и хранение хлеба. На рисунке 1 показана машинно-аппаратурная схема линии производства одного из массовых видов хлеба – подового хлеба из пшеничной муки 1 сорта. Устройство и принцип действия линии. Муку доставляют на хлебозавод в автомуковозах, принимающих до 7…8 т муки. Автомуковоз взвешивают на автомобильных весах и подают под разгрузку. Для пневматической разгрузки муки автомуковоз оборудован воздушным компрессором и гибким шлангом для присоединения к приемному щитку 8. Муку из емкости автомуковоза под давлением по трубам 10 загружают в силосы 9 на хранение. В специальных устройствах готовят растворы соли и сахара, дрожжевую разводку и расплав жира (маргарина). Эти полуфабрикаты хранят в расходных емкостях, из которых через дозирующие устройства они поступают на замес. На рисунке 1 показаны емкости 20 и 21 для хранения раствора соли и дрожжевой разводки.  Рисунок 1– Машинно-аппаратурная схема линии производства хлеба из пшеничной муки При работе линии муку из силосов 9 выгружают в бункер 12 с применением системы аэрозольтранспорта, который кроме труб включает в себя компрессор 4, ресивер 5 и воздушный фильтр 3. Расход муки из каждого силоса регулируют при помощи роторных питателей 7 и переключателей 11. Для равномерного распределения сжатого воздуха при различных режимах работы перед роторными питателями устанавливают ультразвуковые сопла 6. Программу расхода муки из силосов 9 задает производственная лаборатория хлебозавода на основе опытных выпечек хлеба из смеси муки различных партий. Такое смешивание партий муки позволяет выравнивать хлебопекарные качества рецептурной смеси муки, поступающей на производство. Далее рецептурную смесь муки очищают от посторонних примесей на просеивателе 13, снабженном магнитным уловителем, и загружают через промежуточный бункер 14 и автоматические весы 15 в производственные силосы 16. В данной линии для получения хорошего качества хлеба используют двухфазный способ приготовления теста. Первая фаза — приготовление опары, которую замешивают в тестомесильной машине 17. В нее дозируют муку из производственного силоса 16, также от темперированную воду и дрожжевую разводку через дозировочную станцию 18. Для замеса опары используют от 40 до 70 % муки. Из машины 17 опару загружают в шестисекционный бункерный агрегат 19. После брожения в течение 3,0…4,5 ч опару из агрегата 19 дозируют во вторую тестомесильную машину с одновременной подачей оставшейся части муки, воды, растворов соли и сахара, расплава жира. Вторую фазу приготовления теста завершают его брожением в емкости 22 в течение 1…2 ч. Плотность пшеничного теста после замеса составляет 1200 кг/м3, в конце брожения – 500 кг/м3. Готовое тесто стекает из емкости 22 в приемную воронку тестоделительной машины 23, предназначенной для получения порций теста одинаковой массы. После обработки порций теста в округлительной машине 24 образуются тестовые заготовки шарообразной формы, которые с помощью маятникового укладчика 1 раскладывают в ячейки люлек расстойного шкафа 2. Расстойка тестовых заготовок проводится в течение 35…50 мин. При относительной влажности воздуха 80…85 % и температуре 35…40 С в результате брожения структура тестовых заготовок становится пористой, объем их увеличивается в 1,4…1,5 раза, а плотность снижается на 30…40 %. Заготовки приобретают ровную гладкую эластичную поверхность. Для предохранения тестовых заготовок от возникновения при выпечке трещин-разрывов верхней корки в момент перекладки заготовок на под печи 25 их подвергают надрезке или наколке. На входном участке пекарной камеры заготовки 2…3 мин подвергаются гигротермической обработке увлажнительным устройством при температуре 100…160 С и относительной влажности воздуха 70…85 С. Выпечка производится при переменном температурном режиме печи 150…250 С в течение 10…60 мин, в зависимости от рецептуры и массы порции выпекаемого хлеба. Выпеченные изделия с помощью укладчика 26 загружают в контейнеры 27 и направляют через остывочное отделение в экспедицию. Общая продолжительность приготовления хлеба от подачи муки до получения готовой продукции обычно составляет 9…10 ч. 1.2 Выбор и обоснование технических средств автоматизации В данном технологическом процессе необходимо контролировать и регулировать следующие параметры: - измерение и контроль температуры в основных зонах печи; - контроль разряжения в топке; - регулировка расхода и контроль давления. Блочные станции ввода-вывода   Рисунок 1  ADAM-5000/TCP ADAM-5000/TCPУстройство ADAM-5000/TCP, имеющее встроенный порт Ethernet, предоставляет большому числу управляющих компьютеров прямой доступ к данным о состоянии контролируемого объекта с помощью OPC-сервера или элементов управления ActiveX. При этом ADAM-5000/TCP использует популярный сетевой протокол ModBus/TCP, что позволяет легко интегрировать устройства ADAM-5000/TCP со SCADA-системами или другими пользовательскими приложениями. Характеристики 16-разрядный микропроцессор Количество модулей ввода-вывода до 4 Удаленная программная диагностика Связь с управляющим устройством: интерфейс RS-485 или RS-232 Скорость обмена до 115,2 кбит/с Максимальная длина линии связи 1200 м Сетевой протокол: полудуплексный, символьный ASCII Контроль ошибок с использованием контрольной суммы Количество узлов сети до 256 Программная поддержка: Windows DLL-драйверы, ОРС-сервер, элементы ActiveX, SCADA-пакет ADAMview Малая управляющая ЭВМ ПС-300 на однородных перестраиваемых структурах Рисунок 2  ЭВМ ПС-300 ЭВМ ПС-300За счёт схемной реализации на однородной структуре укрупненных операторов и возможности их программной перестройки достигнут высокий уровень машинного языка, что уменьшает объём программ и упрощает программирование. Структура ЭВМ ПС-300 обеспечивает эффективное приспособление к задачам пользователей за счёт простоты введения укрупненных проблемно-ориентированных команд, эквивалентных подпрограммам микропрограммных машин, что делает эффективным решение задач и требует меньших затрат машинного времени и объёма памяти ЭВМ. Регулярность структуры, использование в качестве элементной базы К-МОП интегральных схем обеспечивает простоту контроля и диагностики машины, малое потребление мощности, исключающее необходимость в принудительной вентиляции. Применение полупроводниковой К-МОП памяти с малым потреблением позволяет повысить технологичность и надежность ЗУ, снизить его стоимость и сохранять информацию при отключении питания. Архитектура машины и её характеристики ориентированы на реализацию новых методов и алгоритмов управления, что позволяет комплектовать машину эффективными пакетами прикладных программ. Контроллеры. ПИД регуляторы ОВЕН ТРМ101Терморегулятор ОВЕН ТРМ101 предназначен для измерения температуры или другой физической величины (веса, давления, влажности и т. п.), импульсного или аналогового регулирования по ПИД закону, а также для формирования дополнительного сигнала, который может быть использован для сигнализации о выходе параметра за установленные границы или для двухпозиционного регулирования. ТРМ 10 имеет универсальный вход для подключения любых датчиков и два выхода в любых комбинациях: электромагнитное реле, оптосимистор, оптотранзистор, «токовая петля» 4...20 мА, унифицированное напряжение 0..10 В, выход для управления внешним твердотельным реле ПИД-регулятор температуры, давления или других физических величин в различных технологических процессах ОВЕН ТРМ101 предназначен для точного поддержания заданных параметров. Используется в составе сложного технологического оборудования: экструдеров, термопластавтоматов, печей, упаковочного, полиграфического, вакуум-формовочного оборудования и т. п. |

| 6 | 126 | 0 | 0 |

| 2 | 9 | 216 | 0 |

| 0 | 6 | 126 | 0 |

| 0 | 2 | 9 | 216 |

Определяем значения диагональных миноров.

Вывод: система неустойчива, так как не выполняется необходимое условие: положительность все коэффициентов характеристического уравнения.

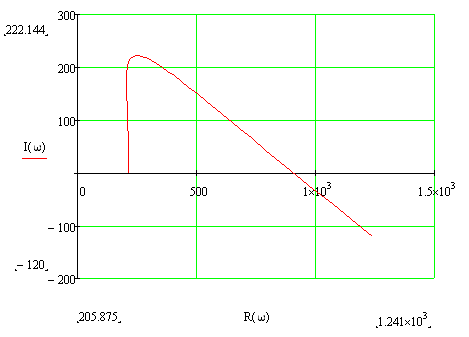

2.3.2 АНАЛИЗ УСТОЙЧИВОСТИ ПО КРИТЕРИЮ МИХАЙЛОВА

Этот критерий устойчивости был предложен советским учёным А.В.Михайловым и позволяет судить об устойчивости замкнутой системы на основании рассмотрения некоторой кривой.

Формулировка критерия Михайлова сводится к следующему: чтобы замкнутая система автоматического управления была устойчива, необходимо и достаточно, чтобы кривая Михайлова при изменении частоты

от 0 до

от 0 до  , начинаясь при

, начинаясь при  на вещественно положительной полуоси, обходила только против часовой стрелки последовательно n квадрантов, уходя в бесконечность в последнем квадранте,

на вещественно положительной полуоси, обходила только против часовой стрелки последовательно n квадрантов, уходя в бесконечность в последнем квадранте,где

порядок характеристического уравнения.

порядок характеристического уравнения.Определим устойчивость САР:

В характеристическом уравнении для замкнутой системы вместо оператора

подставим значение

подставим значение  и получим:

и получим:

где

Выделим вещественную и мнимую части.

Давая различные значения частоте

, находим координаты

, находим координаты  и

и  точек годографа Михайлова. Полученные данные заносим в таблицу 1 и строим по ним годограф.

точек годографа Михайлова. Полученные данные заносим в таблицу 1 и строим по ним годограф.Таблица 1 —Значения координат

и

и  точек годографа Михайлова

точек годографа Михайлова  | 0 | 0,2 | 0,7 | 1 | 2 | 5 | ∞ |

| 216 | 215,6 | 212,07 | 209 | 212 | 1241 | +∞ |

| 0 | 25,15 | 86,142 | 120 | 204 | -120 | -∞ |

Вывод: система неустойчива, так как начинается на положительной полуоси и не проходит в положительном направлении 4 квадрата комплексной плоскости.

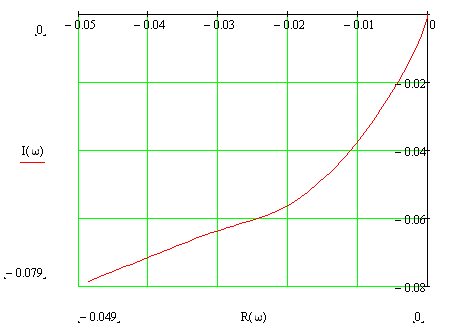

2.3.3 АНАЛИЗ УСТОЙЧИВОСТИ ПО КРИТЕРИЮ НАЙКВИСТА

Критерий устойчивости Найквиста основан на использовании амплитудно-фазовой частотной характеристики (АФЧХ) разомкнутой системы.

Строится график АФЧХ в координатах

и

и  . Для этого рассчитываются

. Для этого рассчитываются  и

и  при изменении частоты от 0 до

при изменении частоты от 0 до  . Длина вектора, соединяющего начало координат с графиком АФЧХ, равна значению

. Длина вектора, соединяющего начало координат с графиком АФЧХ, равна значению  при частоте

при частоте  , а угол поворота от оси R равен

, а угол поворота от оси R равен  .

.Если система в разомкнутом состоянии устойчива, то для устойчивости замкнутой системы необходимо и достаточно, чтобы АФЧХ разомкнутой системы при изменении частоты от нуля до бесконечности не охватывала точку с координатами

Если система в разомкнутом состоянии находится на границе устойчивости (является астатической), то для устойчивости замкнутой системы необходимо и достаточно, чтобы АФЧХ разомкнутой системы, дополненная дугой бесконечно большого радиуса против часовой стрелки до действительной полуоси, не охватывала точку с координатами

).

).Если система в разомкнутом состоянии неустойчива, то для устойчивости в замкнутом состоянии необходимо и достаточно, чтобы АФЧХ разомкнутой системы охватывала точку с координатами

в положительном направлении к/2 раз, где к – число корней характеристического уравнения с положительной действительной частью.

в положительном направлении к/2 раз, где к – число корней характеристического уравнения с положительной действительной частью.Определим устойчивость САР для нашего случая.

Передаточная функция разомкнутой системы по задающему воздействию имеет вид:

Находим частотную передаточную функцию, подставляя

вместо

вместо  :

:

Так как

и т.д., получим:

и т.д., получим:

Для построения АФЧХ разомкнутой системы представим частотную передаточную функцию в виде:

Чтобы представить частотную передаточную функцию в виде комплексного числа имеющего действительную и мнимую части, умножим и разделим полученный результат на сопряжённое знаменателю комплексное число

и после преобразования получим:

и после преобразования получим:

Вещественная часть частотной передаточной функции:

Мнимая часть частотной передаточной функции:

Найдём координаты точек, которые являются местом пересечения годографа с осью ординат. Для этих точек координата по оси абсцисс равна нулю (

=0). То есть годограф пересекает ось

=0). То есть годограф пересекает ось  , если числитель

, если числитель  равен нулю, а именно:

равен нулю, а именно:

Найдём координаты точек, которые являются местом пересечения годографа с осью ординат. Для этих точек координата по оси ординат равна нулю (

=0). То есть годограф пересекает ось

=0). То есть годограф пересекает ось  , если числитель

, если числитель  равен нулю, а именно:

равен нулю, а именно:

Таблица 2 ― Значения координат

и

и

| 0 | 1 | 1,4 | 2 | 3 | 4 | ∞ |

| 0 | -0,0058 | -0,014 | -0,022 | -0,03 | -0,038 | -∞ |

| 0 | -0,025 | -0,046 | -0,058 | -0,064 | -0,07 | -∞ |

Вывод: АФЧХ разомкнутой системы при изменении частоты w от 0 до ∞ охватывает точку с координатами (–1,j0), поэтому замкнутая система является неустойчивой.

Заключение

В курсовой работе по дисциплине «Проектная деятельность 1» по теме автоматизация производства хлеба. Дано краткое описание технологического процесса с указанием параметров, которые необходимо контролировать и регулировать:

- измерение и контроль температуры в основных зонах печи;

- контроль разряжения в топке;

- регулировка расхода и контроль давления.

Произведен анализ современных технических средств автоматики и по полученным результатом выполнен подбор, описана конструкция и принцип действия датчиков для контроля и регулирования параметра. Составлена схема системы управления процессом выпечки хлеба и структурная схема системы. Выполнен анализ устойчивости системы по критериям Найквиста, Гурвица, Михайлова.

Схема автоматизированного технологического процесса имеет существенные преимущества перед неавтоматизированной, так как улучшается контроль за процессом.

Проведена проверка системы на устойчивость. Система оказалась неустойчивой по критериям Михайлова, Гурвица и Найквиста.

Повышение автоматизации технологических процессов в перерабатывающей промышленности является одним из важнейших условий для повышения качества выпускаемой продукции и закрепления ее на рынке.

Библиографический список

Основы автоматизации технологических процессов пищевых производств/В. Ф. Яценко, В. А. Соколов, Л. Б. Сивакова и др. Под ред. В. А. Соколова.— М.: Легкая и пищевая промышленность, 1983.— 400 с.

Методические указания для выполнения курсового проектирования.

Машины и аппараты пищевых производств. Под ред. В.А Панфилова. – М: Высшая школа, 2003.

Каталог продукции «Элементы автоматики. Документация эксплуатационная», 2000.

Автоматизация производственных процессов и АСУ ТП в пищевой промышленности /Под ред. Л.А. Широкова-М.: Агропромиздат, 1986.-311с.

Промышленные приборы и средства автоматизации: Справочник /Под ред. В.В. Черенкова.-Л.: Машиностроение, 1987г.

Приборы и средства автоматизации для пищевой промышленности /Под ред. И.К. Петров,-М.:Легкая пищевая промышленность, 1981г.

Благовещенская Н.Н. Автоматика и автоматизация пищевых производств.-М.:Агропромиздат, 1991.

Лаврищев И.Б., Кириков А.Ю. Разработка функциональных схем автоматизации при проектировании автоматизированных систем управ-ления процессами пищевых производств: Метод. указания к практическим занятиям по курсовому проектированию для студентов спец. 210200. –, 2002. – 51 с.

передаточная функция прямой цепи системы;

передаточная функция прямой цепи системы;  передаточная функция разомкнутой системы;

передаточная функция разомкнутой системы; передаточная функция обратной связи системы.

передаточная функция обратной связи системы.

найдём по формуле:

найдём по формуле:

системы найдем:

системы найдем:

передаточная функция цепи звеньев от места приложения возмущающего воздействия до регулируемой величины.

передаточная функция цепи звеньев от места приложения возмущающего воздействия до регулируемой величины.

все диагональные миноры определителя Гурвица были положительными.

все диагональные миноры определителя Гурвица были положительными.

, найдём значения диагональных миноров. Составим определитель Гурвица.

, найдём значения диагональных миноров. Составим определитель Гурвица.