Бетонные работы и свойства бетона

Мера подвижности бетона определяется с помощью конуса. До 2-х см. – жёсткие смеси, 4-6 см. – малоподвижные смеси, 8-12 см. – подвижные, 14-18 см. – высокоподвижные смеси, >18 см. – литые.

Удобоукладываемость (жёсткость) определяется на техническом вискозиметре и составляет: >200 – для особо подвижных, 30-200 – жёсткие, 15-30 – малоподвижные.

По прочности на сжатие установлены следующие марки тяжёлых бетонов: согласно СНиП 50, 100, 150, 200, 250, 350, 400, 500, 600 и выше. Кроме того, для конструкций, которые проектируются с учётом требований СНиП выделяются классы Б1, Б2, Б5 и так далее. По водонепроницаемости: классы В2, В4, В6, что в МПа составляет 0,2; 0,4; 0,6. Марки по морозостойкости 50, 75, 100, 150, 200, 300, 400, 500, число циклов оттаивания и замораживания, при котором прочность бетона снижается не более чем на 15%.

Готовят бетонную смесь в бетоносмесителях:

- цикличные.

Бетонную смесь готовят на стационарных и приобъектных бетонных заводах.

Транспортируют автобетоновозами, автосамосвалами

Процесс укладки бетонной смеси.

Бетоноукладочные механизмы, ленточные конвейеры. Самоходные стреловые бетоноукладчики для подземной части здания.

Бетононасосы (подвижность смеси 7-10 см.). Специальные бетоноводы, которые перекачивают смесь на24 м.

Процесс укладки:

подготовка основания

подача бетонной смеси в бетонируемую конструкцию.

Разравнивание бетонной смеси и её уплотнение.

Основные свойства бетона — прочность, пористость, морозостойкость, водонепроницаемость, огнестойкость.

Технология производства бетонных работ в зимнее время

Особенностью и требованием при зимнем бетонировании является создание такого режима укладки и твердения бетона, при котором он к моменту замерзания приобретает необходимую прочность, называемую критической. Пределы такой прочности указаны в СНиПе. ////Способы укладки бетона зимой определяются применяемыми способами его выдерживания. На практике применяют как безобогревные способы выдерживания (способ термоса), так и способы искусственного подогрева или прогрева конструкций (электротермообработка бетона, применение греющей опалубки и покрытий, обогрев паром, горячим воздухом или в тепляках). /////1. К общим приемам ускорения набора прочности относятся: применение цементов высокой активности; минимальное значение В/Ц; высокая частота исходных материалов; большая продолжительность перемешивания смеси; тщательное уплотнение бетонной смеси. //////// 2. Применение противоморозных добавок (хлорида натрия в сочетании с хлоридом кальция, нитрата натрия, поташа и др.), обеспечивающих твердение при отрицательных температурах. Это позволяет транспортировать смесь в неутепленной таре и укладывать ее на морозе. Смесь с противоморозными добавками укладывают в конструкции и уплотняют с соблюдением общих правил укладки бетона./////3. Подогрев материалов на месте приготовления бетона (метод «термоса»): подогрев исходных материалов паром (в штабелях на складе, в промежуточных бункерах, в расходных бункерах); утепленная опалубка (доски толщиной 40 мм и 1…2 слоя толя, двойная пустотелая опалубка со слоем опилок и т.п.); электроразогрев бетонной смеси перед укладкой в специальных бадьях.////////4. Подогрев бетона на месте укладки в блоки: электропрогрев (поверхностными и глубинными электродами, в термоактивной опалубке, электронагревательными приборами). Электродный прогрев бетона обеспечивается через электроды, располагаемые внутри или на поверхности бетона. Соседние или противоположные электроды подсоединяют к проводам разных фаз, в результате чего между электродами в бетоне возникает электрическое поле, прогревая его. Ток в армированных конструкциях пропускают напряжением 50-120 В, а в неармированных - 127-380 В. При прохождении тока бетон нагревается и в течение 1,5-2 сут. приобретает распалубочную прочность; обогрев в тепляках и шатрах (внутри шатра производят подогрев воздуха) является эффективным и прогрессивным способом зимнего бетонирования; обогрев теплым воздухом от калориферов; паропрогрев со специальной опалубкой.

Бутовая и бутобетонная кладка

Из камней неправильной формы выполняют бутовую и бутобетонную кладку. Бутовой называется кладка, выполненная из природных камней, соединенных раствором, для чего используют камни неправильной формы – рваные камни, камни с двумя параллельными плоскостями; булыжник – камни, имеющие округлую форму. Из бутовой кладки возводят фундаменты, стены подвалов, подпорные стенки. Бутовую кладку производят способами://////1. Кладку «под лопатку» выполняют на растворе горизонтальными рядами из подобранных по высоте камней с перевязкой швов по двухрядной системе. Толщина каждого ряда около 25 см. Пространство между верстовыми рядами заполняют мелкими камнями и раствором. Для кладки используют раствор подвижностью 40-60 мм. Способом «под лопатку» кладут фундаменты, стены и столбы. В отличие от кладки стен и столбов в фундаментах первый ряд выкладывают из крупных постелистых камней насухо непосредственно на грунт.//////2. Кладку стен «под залив» используют при строительстве малоэтажных зданий. При возведении надземной части здания кладку ведут в опалубке, а при сооружении фундаментов – в распор с вертикальными стенками траншеи. Камни укладывают горизонтальными рядами толщиной 15-20 см с тщательным заполнением промежутков между ними мелкими камнями (щебенкой). Каждый ряд заливают раствором подвижностью 130-150 мм. Камни укладывают без строгой перевязки швов и устройства верстовых рядов, что менее трудоемко, но может снижать прочность.///////При толщине стен 0,6-0,7 м бутовую кладку ведут ярусами высотой 1-1,2 м. С увеличением толщины стен высота яруса уменьшается. Бутовую кладку ведут тем же инструментом, что и кирпичную. Дополнительный инструмент – кувалда для разбивки и околки камней. Работу ведут звенья «двойка» или «тройка».   Бутобетонная кладка – бетонную смесь с втопленными в нее бутовыми камнями. При этом используют малоподвижную смесь с осадкой конуса 3-5 см и камни размером не более 30 см, но не более одной трети толщины конструкции. Процесс кладки состоит из укладки слоя бетонной смеси высотой около 20 см и втапливания в нее бутового камня. Каждый слой уплотняют вибрированием. Ьетонную смесь укладывают слоями высотой не более 25 см, а камни втапливают не менее чем на половину их высоты и с зазором между ними и опалубкой 4-6 см. Операции повторяют до достижения проектной высоты конструкции, поверху, как правило, устраивают выравнивающий слой из бетона или раствора. Количество втапливаемых камней не должно превышать 50% объема возводимой конструкции./////Бутобетонную кладку выполняют в опалубке. Бутобетонную кладку ведут звеном каменщиков-бетонщиков из 8 человек: Бутобетонная кладка – бетонную смесь с втопленными в нее бутовыми камнями. При этом используют малоподвижную смесь с осадкой конуса 3-5 см и камни размером не более 30 см, но не более одной трети толщины конструкции. Процесс кладки состоит из укладки слоя бетонной смеси высотой около 20 см и втапливания в нее бутового камня. Каждый слой уплотняют вибрированием. Ьетонную смесь укладывают слоями высотой не более 25 см, а камни втапливают не менее чем на половину их высоты и с зазором между ними и опалубкой 4-6 см. Операции повторяют до достижения проектной высоты конструкции, поверху, как правило, устраивают выравнивающий слой из бетона или раствора. Количество втапливаемых камней не должно превышать 50% объема возводимой конструкции./////Бутобетонную кладку выполняют в опалубке. Бутобетонную кладку ведут звеном каменщиков-бетонщиков из 8 человек:

– двое монтируют опалубку, – двое подготовляют камень и транспортирую его,

– двое укладывают бетонную смесь, двое втапливают камни.

Бутобетонная кладка более прочна и менее трудоемка по сравнению с бутовой, но требует увеличения расхода цемента.

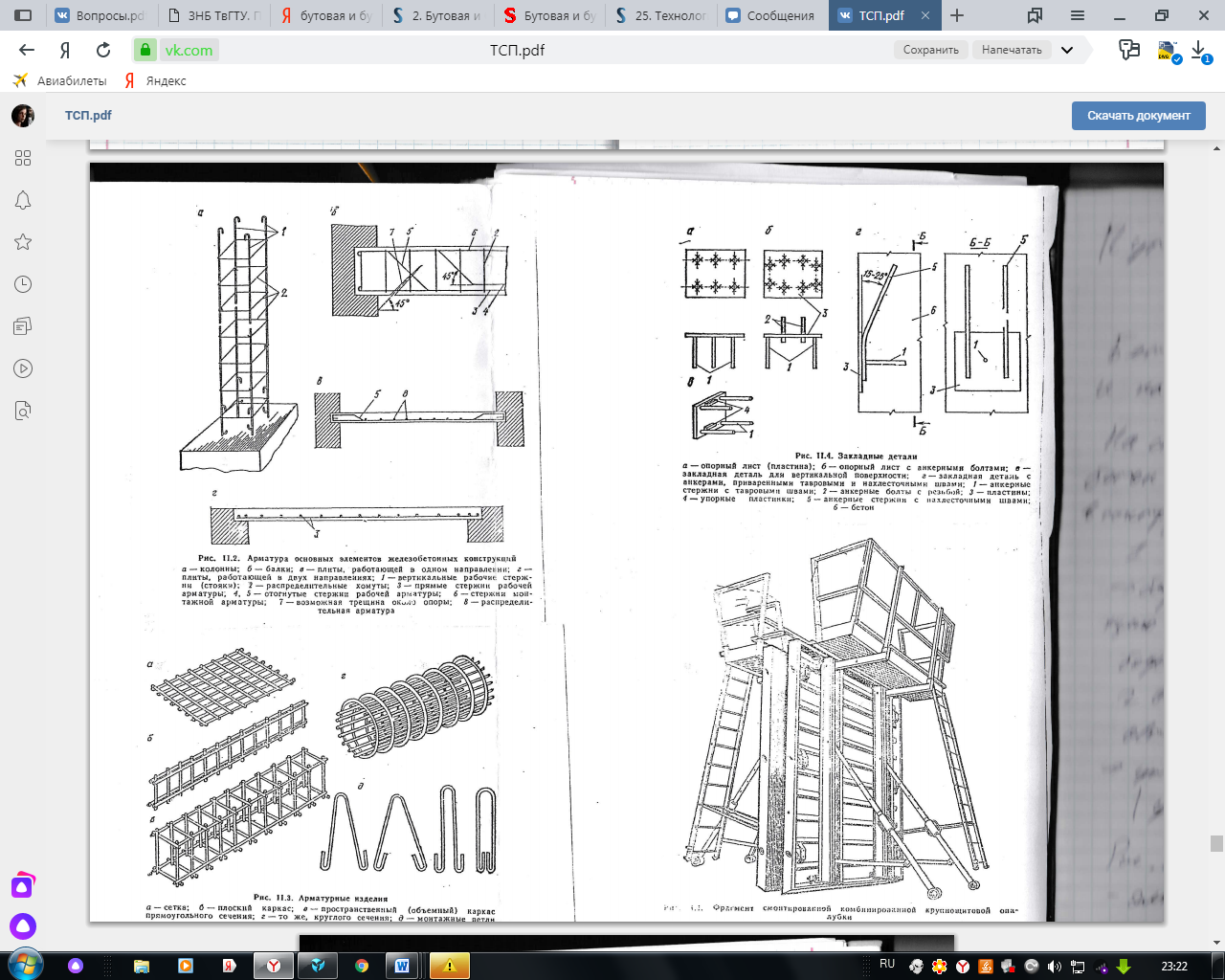

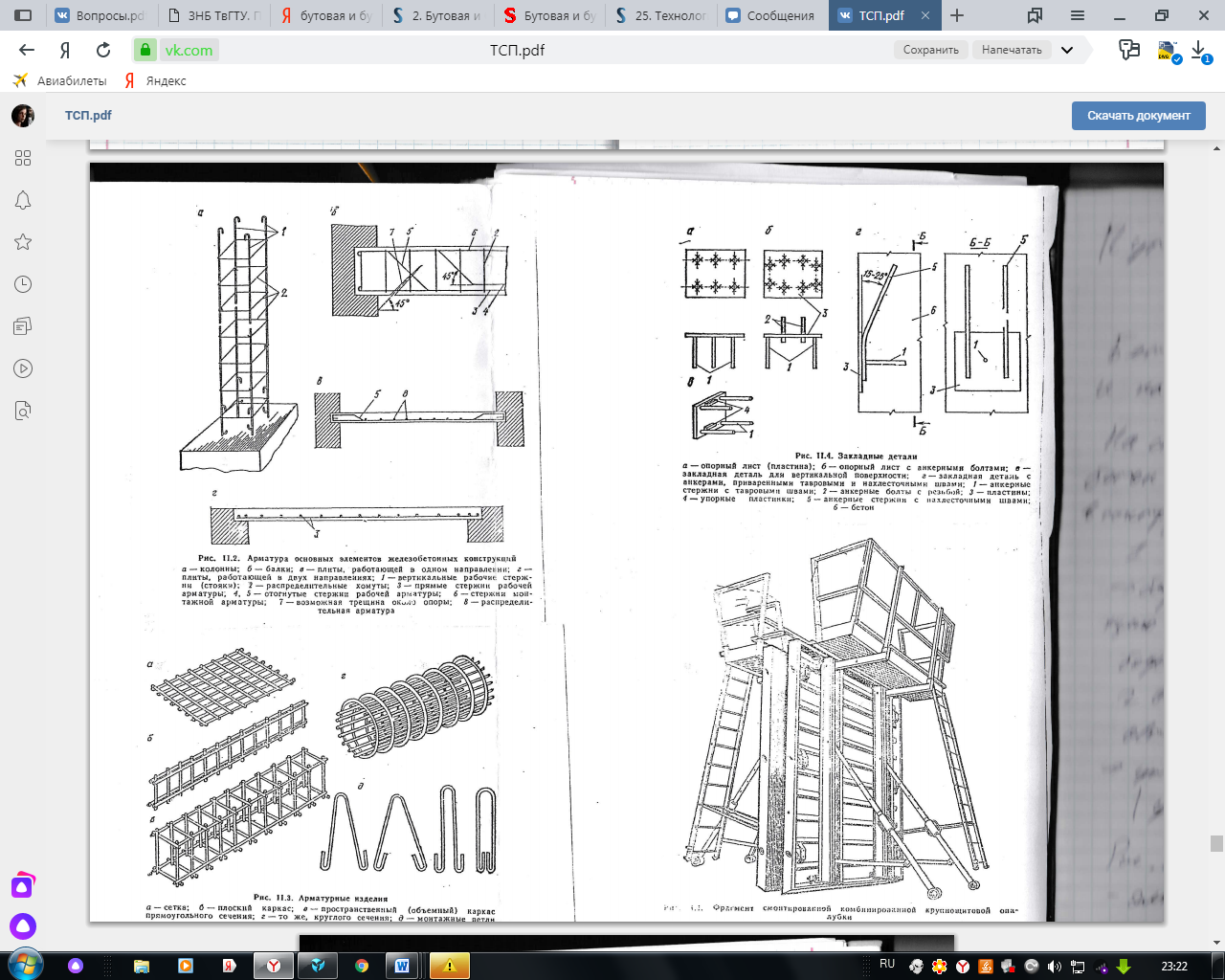

Армирование железобетонных конструкций. Виды и назначение арматуры. Армирование железобетонных конструкций. Виды и назначение арматуры.

В зависимости от материала арматура бывает: стальная, неметаллическая;

для изготовления металлической арматуры применяется гладкая, горячекатаная и периодически профильная сталь диаметром от 6 до 80 мм. Поставляется в мотках, бунтах. Также применяются спиральные канаты с диаметром проволок от 4,5 до 14 мм. Арматурная сталь разделяется на

классы А1, А3 и так далее в зависимости от металлических свойств, а внутри каждого класса – по маркам , номер, СТ3.

зависимости от назначения подразделяют на: рабочую (для восприятия растягивающих и сжимающих усилий), распределительную (для распределения и фиксирования рабочей арматуры), монтажную (для сборки элементов каркаса), хомуты (для восприятия тангенциальных и скалывающих напряжений). По принципу работы в конструкции: ненапрягаемая, предварительно напрягаемая.

Процесс арматурных работ состоит из четырёх этапов:

заготовочные работы

транспортировка арматуры, заготовок и стали

установка арматуры в проектное положение

контроль и приёмка смонтированной арматуры

Очистку арматуры от грязи и ржавчины выполняют электрощётками и стальными щётками.

A1 – гладкая; А2 – винтовая; А3 - ёлочка

Опалубочные работы.

Опалубка – это форма, необходимая для изготовления бетонных и железобетонных конструкций на площадке состоящей из формирующих, несущих, поддерживающих связей. Работы, связанные с установкой опалубки, называются опалубочными.

Опалубка должна быть герметичной, прочной, устойчивой, точной. Опалубка: инвентарная (многоразовая), стационарная (одноразового

использования).

обрабатывают смазками (гидрофобизирущие, плёнкообразующие, замедляющие схватывание и др.). На опалубочные работы разрабатывается ППР (проект производства работ), а на некоторые и технологические карты. Перед установкой опалубки производят разметку осей конструкции. Перед сборкой опалубки выставляют маяки (деревянные колья), затем по маякам наносят риски, фиксирующие положение осей и рабочие плоскости опалубки.

по конструктивно-технологическим особенностям://///- разборно-переставная- является наиболее универсальной. Используется для бетонирования стен, колонн, перекрытий, фундамента и т.д. После набора бетона заданной прочности разбирается, очищается и используется вторично/////-подъемно-переставная– для бетонирования башен круглого сечения - применяют при возведении сооружений большой высоты имеющих переменное поперечное сечение./////-скользящая– сооружения с неизменным горизонтальным сечением (планом). (Возведение жилых домов, гостиниц, ядер жёсткости)./////-тунельная- применяется для возведения протяжённых в плане сооружений ввиде сводов, тунелей, а также многоэтажных зданий с поперечными несущими стенами./////-самоподъемная-разработана для высотных сооружений с произвольной формой плана;/////-надувная - опалубка применяется преимущественно для оболочек двоякой кривизны, т.е. форм, изготовление которых из плоских листовых элементов чрезвычайно дорого и трудоёмко./////- несъемные–остаются в конструкции и служат в качестве её облицовки. Они выполняются из ж/б плит, армоцементных, пластиковых или асбоцементных листов. например фундамент/////- висячие –для бетонирования балок//////Смонтированные скользящая и подъёмно-переставная опалубки принимается комиссией и оформляется актом приёмки., Разборка опалубки производится после набирания бетоном прочности согласно СНиПу. Опалубка должна быть очищена, разложена и уложена., Блок-формы – строго определённых размеров по размерам конструкции.

Рассмотрим к примеру два типа щитовой опалубки

Технологический процесс изготовления деревянных конструкций включает: заготовка пиломатериала; сушка древесины до нормативной влажности; сортировка по природным порокам и технологическим дефектам; механическая обработка; нанесение защитных покрытий; сборка конструкций. Лесопиление. На лесопильные предприятия поступают хлысты- стволы срубленного дерева без корней и сучьев. Длина бревен от 3 до 6,5 м с градацией через 0,5 м. Могут изготовляться и большей длины. Сбег характеризует увеличение толщины бревна по длине и в среднем на 1 м длины составляет 0,8 см. Сортименты, используемые для получения шпал, шпона, разонансного пиломатериала и т.п., называют кряжами. Балансы-круглые сортименты для переработки на целлулозу и древесную массу. От обьема бревен в среднем получают 55% досок, 3% обаполы( подгорбыльной части бревен), 20,5% технологической щепы, 10% опилок. Пиломатериалы хранят в штабелях 2*6,5 м, высотой 2,5…5м под навесами или в закрытых складах с хорошей проветриваемостью. Атмосферная сушка. На открытом воздухе, доски укладывают с зазорами( на прокладках), обеспечивающими проветривание штабеля. Продолжительность сушки: для досок толщиной 30…50 мм-10…16 дней при высушивание ло конечной влажности 30% и 20…40 дней-до 20%. Камерная сушка.в сушильных камерах.( повышенная температура и циркуляция нагретого воздуха), удаление влаги с древесины начин. с наружных слоев, поэтому влажность остается неравномерной по длине досок до самого конца процесса сушки. Перед механич. обработкой доски трое суток сохран-ся в помещение при 16-220С и влажностью воздуха 60-70% с целью выравнивания влажности по сечению. Механическая обработка и стыкование досок осуществляется автоматизированным способом.Приведена на рис.1. Приготовление клея. В клеесмесителях, компоненты смешив-ся в той последовательности, в которой они указаны в рецептурной таблице. Нанесение клея на обе пласти доски используют клеевые вальцы. Запрессовка заключается в том , что по мере нанесения клея на склеиваемые поверхности заготовки накладывают одну на другую, соблюдая при этом требуемое расположение по высоте сечения досок соответствующей категории.После того. Как набран необходимой пакет высоты, к нему прикладывают давление, с тем, чтобы обеспечить необходимый плотный прежим склеиваемых поверхностей по всей площади. Для прямых клеедеревянных элементов давление 0,3…0,5 МПа, для криволинейных- 0,8…1 МПа. Запрессовку пакета досок происходит в винтовых или гидравлических прессах. Продолжительность действия давления 8…30ч. Время выдержки изделия под давлением может быть сокращено за счет нагрева, благодаря которому ускоряется процесс отвержения клея. Выдержка заключается в том, что после расспресовки клееные блоки выдерживают в условиях цеха еще 3 суток. Отделка включает фрезирование на рейсмусовых станках боковых поверхностей для удаления неровностей, вызванных смещением кромок соседних досок в пакете, а также для снятия подтеков. Отделка готового элемента завершается окраской за два раза водостойкой эмалью//. Контроль прочности материалов производят путем испытания малых стандартных образцов, форма и размеры которых устанавливаются ГОСТом и другими документами.// Контроль готовых конструкций включает внешний осмотр и обмер с целью оценки качества и соответствия проекту и механическим испытаниям до разрушения. ///Механ. Испытаниям подвергают не всю конструкцию, а лишь элемент( полураму, полуарку). Балки и панели испытывают целиком.

Обработка древесины Основным способом обработки древесины является резание, осуществляемое резцами. Резец – рабочий элемент деревообрабатывающего инструмента – имеет форму заостренного клина. //Различают три основных способа резания древесины: - вдоль волокон; поперек волокон; - в торец. ////// Сырая древесина примерно на 40% сопротивляется меньше, чем сухая. Обработка древесины подразделяется: - перерубание и тесание - основной прием выполнения плотничных работ, связанных с первичной обработкой древесного сырья. Инструменты - топоры и тесла; - пиление - процесс закрытого резания древесины пилами для разделения ее на части. Пила представляет собой многорезцовый инструмент, на рабочей кромке которого расположены зубья (резцы). Пространство (щель), образующееся в древесине при пилении за счет измельчения ее части и удаления пилой, называется пропилом; - строгание - резание древесины ножами, при котором траекторией резания является прямая, совпадающая с направлением рабочего движения. На способе строгания устроены различные рубаночные инструменты для прямолинейного, криволинейного, плоского и профильного строгания; - циклевание - резание с целью получения высокой чистоты поверхности путем тонкой зачистки древесины твердых пород. Резание выполняют резцом, установленным так, чтобы передний угол был отрицательным. При этом само резание приближается к скоблению. Инструмент — цикля в виде свободной пластины или пластины, установленной в колодке; - долбление - резание древесины для различных выемок, гнезд и проушин, необходимых при устройстве конструктивных соединений. Режущим инструментом служат долота, а иногда и стамески, а вспомогательным инструментом для нанесения ударов — киянки и молотки; - сверление - образование отверстий в древесине. Режущим инструментом при сверлении служат сверла, вращаемые коловоротом, дрелью воротком; - шлифование - резание, при котором в качестве резцов применяют абразивные зерна, наклеенные на бумагу или ткань. Абразивные острые зерна при движении шкурки по обрабатываемой поверхности срезают тонкие и узкие стружки в виде пыли.

Для обработки древесины пользуются комплексом деревообрабатывающих станков и электроинструмента (электрорубанок, электросверло, электропила, электродолбежник и т.д.) Самое главное должна быть максимальная механизация работ по обработке древесины. Защита от гниения, древоточцев и возгорания Под гниением древесины понимают процесс жизнедеятельности грибов, разрушающих целлюлозу – самую прочную часть дерева. Для защиты от гниения древесину обрабатывают антисептическими пастами, антисептиками в водных растворах и органических растворителях, а также масляными антисептиками. ///// Монтаж сборных деревянных конструкций Из брусьев собирают стены отапливаемых одно- и двухэтажных зданий. В зависимости от климатических условий применяют брус для наружных стен - 200×200, 200×150, 150×150, а для внутренних стен 100×200, 100×150. Нижний венец укладывают на фундамент по рулонной изоляции. Стены между собой крепят штырями (нагелями) Ø 25мм и L=600 мм через 1,5 м в шахматном порядке. Между собой брус кладут на паклю. Соединения углов или примыкание делают на шпонках или в гребень. Усадки при этом составляет 1/20 всей высоты.

Установку окон и дверей выполняют одновременно со сборкой стен. Для усадки оставляют зазор над окном и дверями. Отклонение от вертикали не более 3 мм на 1 м стены или 10 мм на этаж

Если невозможно заготовить брус, стены собирают из бревен Ø 300 мм.

Бревна сплачивают продольными пазами-желобами и прямоугольными шипами.

Шипы располагают через 2 м в шахматном порядке. Глубина гнезда для шипов должна на 10 мм превышать высоту шипа.

Для предотвращения продуваемости в пазы также укладывают паклю.

Угловые сопряжения выполняют «в чашку» (с остатком) или «в лапу» (без остатка).

Венцы наружных и внутренних стен сопрягают «сковороднем».

Из досок в деревянных зданиях устраивают дощато-стоечнье и каркасно-обшивные перегородки.

В строительстве деревянные несущие конструкции используют, когда технически неприемлемы или экономически не оправданы конструкции из железобетона или металла (например, при строительстве складов минеральных удобрений, сельскохозяйственных производственных зданий, зрелищных и спортивных зданий с большими пролетами).

Широко применяют дощатоклееные балки, клеефанерные балки, деревянные клееные балки с волнистой фанерной стенкой, балки, армированные стальными стержнями, металлодеревянные фермы, дощатоклееные арки, клееные гнутые рамы, клеефанерные рамы, многоугольные фермы, сегментные фермы и т.д.

Деревянные конструкции готовят на ДОКе и маркируют, на строительной площадке, собирают из готовых конструкций.

Для предотвращения деформаций длинномерные конструкции перевозят в проектном положении.

Конструкции, не имеющие достаточной поперечной жесткости, предварительно усиливают.

Деревянные конструкции монтируют после подтяжки болтов, тяжей и устранения дефектов, возникших при транспортировке. |

Скачать 0.62 Mb.

Скачать 0.62 Mb.