билеты. Билет1 1 Что такое коэффициент вскрыши, единицы измерения Коэффициент вскрыши

Скачать 278.41 Kb. Скачать 278.41 Kb.

|

|

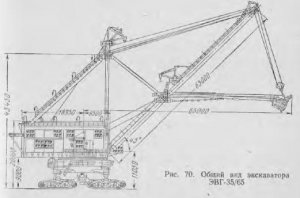

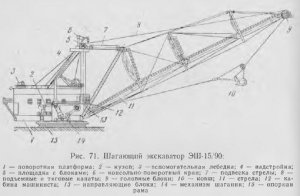

Автомобильный транспорт в настоящее время по объёму перевозок занимает первое место, что обусловлено созданием автосамосвалов и автопоездов большой грузоподъёмности (120... 180 т - БеЛАЗ, и до 300 т - зарубежные фирмы) и его технологическими преимуществами. Применение автомобильного транспорта обеспечивает: -выбор наиболее эффективных схем развития горных работ с наименьшими объёмами горно-капитальных работ и минимальными сроками строительства; -вскрытие глубоких горизонтов карьера при его углубке с минимальными затратами и простой организацией работ; -широкое применения скользящих съездов, что позволяет сократить расстояния транспортирования; -значительное снижения стоимости укладки вскрышных пород в отвал, благодаря простоте организации горных работ. Увеличение грузоподъёмности автосамосвалов, создание новых типов транспортных средств (троллейвозов, электросамосвалов и других принципиально новых средств автотранспорта) позволяет расширить область применения автотранспорта на открытых горных разработках. Конвейерный транспорт в силу своих конструктивных особенностей, обусловленных жесткими требованиями к физико-механическим свойствам транспортируемых материалов, получил широкое распространение при доставке мягких и мелкокусковых горных пород. Конвейерный транспорт представляет собой один из видов поточного транспорта, применение которого наиболее целесообразно в составе комплексов машин непрерывного действия в сочетании с выемочно-погрузочным оборудованием непрерывного действия (роторные и цепные экскаваторы), любой производительности. На карьерах наибольшее распространение получили, ленточные конвейеры, которые могут быть наиболее легко автоматизированы. При этом существенно повышается производительность труда по сравнению с железнодорожным и автомобильным транспортом. Конвейеры являются одним из перспективных видов карьерного транспорта для создания поточных технологических схем. Наиболее эффективно применение конвейеров в качестве подъёмного транспорта. Возможность транспортирования горной массы под большими углами (до 18°) при одной и той же высоте подъёма обеспечивает сокращение расстояния транспортирования по сравнению с автомобильным в 3...4 раза, а по сравнению с железнодорожным в 8…10 раз. Применение ленточных конвейеров для транспортирования крупнокусковых скальных пород требует приведения взорванной горной массы в транспортабельное состояние путем её предварительной переработки (грохочение, дробление) на специальных перегрузочных пунктах. Специальные виды транспорта, применяются в специфических географических, горнотехнических и климатических условиях. В качестве специального транспорта используются канатные подвесные дороги (в гористой местности), применяют транспортирование горной массы под действием собственного веса (гравитационный транспорт) через рудоспуски и рудоскаты, гидротранспорт, воздушный транспорт и др. К наиболее перспективным следует отнести крутонаклонные конвейеры и конвейерные поезда. Область применения специальных видов транспорта достаточно ограничена, но по мере совершенствования средств транспорта постоянно расширяется. Комбинированный транспорт представляет собой сочетание нескольких (два, три вида транспорта) при наилучшем использовании преимуществ каждого вида транспорта на наиболее благоприятных для каждого вида участках транспортирования. Основной особенностью комбинированного транспорта является наличие перегрузки горной массы, что обуславливает организацию перегрузочных пунктов достаточно сложной конструкции. Применение комбинированного транспорта наиболее целесообразно и эффективно для разработки глубоких горизонтов карьеров при резком возрастании длины транспортирования на подъёме. На участке подъёма по борту карьера применяется такой вид транспорта, который обеспечивает наибольший угол подъёма (конвейеры, особенно крутонаклонные, конвейерные поезда, скиповые подъёмники). 2 Технические характеристики картерных и вскрышных экскаваторов. 3 Элементы рабочей площадки. 4 Окисленные железистые кварциты. Объемы суточной, месячной и годовой добычи. 5 Расследование несчастных случаев на производстве. БИЛЕТ№5 1Поверхнострые способы осушения. (в билете номер 6) 2 Технические характеристики шагающих экскаваторов. Основные средства механизации горных работ 01.09.2017 Вскрышные и добычные работы на карьерах включают в себя следующие процессы: выемку, погрузку, транспортирование и разгрузку как вскрышных пород, так и угля. Все эти процессы при разработке угольных месторождений открытым способом механизированы. В качестве средств механизации па карьерах применяют одноковшовые и многочерпаковые экскаваторы, железнодорожный и автомобильный транспорт, скреперы, бульдозеры, транспортно-отвальные мосты и другое оборудование. Одноковшовые экскаваторы являются в настоящее время основными машинами для производства вскрышных работ и добычи угля. При рыхлых и мягких породах их применяют для непосредственной выемки породы в забое уступа и для погрузки ее в транспортные средства (вагоны, автосамосвалы), а также непосредственно в отвал. Одноковшовые экскаваторы разделяются на механические лопаты и шагающие экскаваторы (драглайны). Механические лопаты в свою очередь подразделяются на прямые и обратные. По силовому оборудованию экскаваторы делятся на электрические, дизельные, дизель-электрические и дизель-гидравлические. В горной промышленности России применяются исключительно электрические экскаваторы, как наиболее экономичные и производительные. По конструкции ходового оборудования различают колесные, гусеничные и шагающие экскаваторы. Последние (гусеничные и шагающие) получили в горной промышленности наибольшее распространение. Основной частью рабочего оборудования одноковшового экскаватора является ковш. По способу соединения ковша с машиной экскаваторы делятся на две группы. К первой группе относятся: прямая лопата, обратная лопата и струг. У этих машин ковш имеет жесткую связь с машиной посредством стрелы и рукояти. Ко второй группе относятся: драглайн, грейфер и кран. По эксплуатационному назначению экскаваторы делятся на карьерные и вскрышные. За последние годы экскаваторный парк горных предприятий не только существенно пополнялся, но изменился и качественно. Новые карьерные экскаваторы имеют хорошие весовые и технические характеристики, а заводы продолжают (совместно с научно-исследовательскими учреждениями) улучшать существующие модели и работают над созданием новых, еще более совершенных и производительных машин.  Карьерные экскаваторы предназначены для выемки и погрузки взорванных полезных ископаемых и вскрышных пород. Карьерные экскаваторы оборудованы только прямой лопатой. Они имеют относительно малые размеры, так как погрузка в большинстве случаев производится в транспортные сосуды. На рис. 69 показан экскаватор типа прямой механической лопаты ЭКГ-8. Заводами выпускаются карьерные экскаваторы ЭКГ-4,6Б и ЭКГ-8И. В эксплуатации на горных предприятиях находится большое количество ранее выпускавшихся экскаваторов СЭЗ, ЭКГ-4, ЭКГ-4,6, ЭКГ-4,6А и др. Ижорским машиностроительным заводом осваивается производство мощного карьерного экскаватора ЭКГ-12,5 и намечается создание экскаватора ЭКГ-20 с ковшом емкостью 20 м3. Вскрышные экскаваторы предназначены для выемки и транспортирования вскрышных пород. Отличие их от карьерных состоит в значительно больших размерах рабочего оборудования. Это достигается за счет применения ковшей большой емкости (15 и 35 м3). Привод вскрышных экскаваторов электрический многодвигательный. Заводами выпускаются вскрышные экскаваторы ЭВГ-4И, ЭВГ-15; ЭВГ-35. На предприятиях, кроме того, работают ранее выпускавшиеся экскаваторы ЭВГ-4 и ЭВГ-6. На рис. 70 показан мощный вскрышной экскаватор ЭВГ-35/65 с ковшом емкостью 35 м3 и стрелой длиной 65 м.  В связи с постоянным увеличением объема вскрышных работ разработаны и намечаются к выпуску вскрышные экскаваторы большой производительности — ЭВГ-80 с ковшом емкостью 80 м3 и ЭВГ-100 с ковшом емкостью 100 м3 и стрелой длиной 100 м. Шагающие экскаваторы. У крупных вскрышных экскаваторов с гусеничным ходовым устройством удельное давление на грунт достигает 2,5-3,0 кгс/см2. В связи с этим их невозможно применять при слабых породах. Экскаваторы этого типа имеют большую поверхность гусениц, что приводит к значительному усложнению всего ходового устройства. Для увеличения опорной поверхности базы применено шагающее устройство. Давление при этом на грунт не превышает 1 кгс/см2. На шагающих экскаваторах применяется только один вид рабочего оборудования — драглайн. Шагающие экскаваторы широко применяются на угольных карьерах при разработке и перевалке вскрышных пород. Шагающие экскаваторы снабжены электрическим многодвигательным приводом. На карьерах используются экскаваторы ЭШ-4/40, ЭШ-5/45, ЭШ-10/75, ЭШ-14/75, ЭШ-15/90, ЭШ-20/65, ЭШ-40/85 и др. Намечаются к выпуску шагающие драглайны ЭШ-50/125 и ЭШ-80/100 с ковшами емкостью 50 и 80 м3 и стрелой длиной 125 и 100 м, а также ЭШ-100/100 с ковшом емкостью 100 м3 и стрелой длиной 100 м. На рис. 71 показан шагающий экскаватор (драглайн) ЭШ-15/90.  Многочерпаковые экскаваторы работают с непрерывной выемкой породы. Производительность их в 1,5—2,5 раза больше по сравнению с одноковшовыми экскаваторами при одинаковой мощности силовых агрегатов. В связи с этим данный тип экскаваторов в большей степени начинает использоваться на открытых разработках. Собственный вес многочерпаковых экскаваторов в 1,5—2 раза меньше одноковшовых при той же производительности. Они легче также в управлении. В связи с этим данный тип экскаваторов широко применяется на карьерах. Многочерпаковые экскаваторы разделяются на цепные и роторные. У цепных экскаваторов рабочим органом (рис. 72) является бесконечная звеньевая цепь с укрепленными на ней ковшами. Цепь движется по раме в специальных направляющих, ковши отделяют горную породу от массива, наполняются ею и, проходя над бункером, разгружаются над ним. Многочерпаковые экскаваторы обладают меньшими режущими усилиями, чем одноковшовые, потому их применяют при разработке относительно мягких горных пород. Использование экскаваторов этого типа эффективно в районах с мягким климатом, так как мерзлые породы режутся ковшами с большим трудом. Многочерпаковые экскаваторы по конструкции ходового оборудования бывают на рельсовом ходу, гусеничные и комбинированные — шагающе-рельсовые. По способу экскавации различают экскаваторы поперечного и продольного черпания, по типу привода — электрические, дизельные и дизель-электрические, по назначению — вскрышные, добычные, отвальные и траншейные. Наибольшее распространение в России получают роторные (рис. 73) экскаваторы, у которых рабочим органом служит колесо-ротор с укрепленными на нем ковшами. При вращении ротора ковши отделяют горную породу от массива, наполняются и разгружаются в специальную камеру-бункер. Из камеры порода передается на конвейер, укрепленный на стреле ротора, а затем транспортируется до приемного бункера. В России для горной промышленности выпускаются следующие типы роторных экскаваторов: ЭРГ-400, ЭРГ-1600, ЭРШР-1600, ЭР-1250Д. В настоящее время на угольных карьерах используется около 1300 экскаваторов разных марок. 3 Что такое рекультивация. 4 Продукты обогащения неокисленных железистых кварцитов. ВТУ на НЖК. лл5 действия при обнаружении взрывчатых веществ. БИЛЕТ№6 1 Преимущества и недостатки открытой разработки. Преимущества открытых горных работ по сравнению с подземными состоят в следующем. На карьерах обеспечивается более высокая безопасность труда и лучшие производственные условия. Производительность труда на карьерах, как правило, в 5 – 8 раз выше, а себестоимость в 2 – 4 раза ниже, чем в шахтах. Сроки строительства карьеров меньше сроков строительства шахт равной производственной мощности. Удельные капитальные затраты на строительство карьеров в 2 – 4 раза меньше, чем на строительство шахт. При открытой разработке меньше потери полезного ископаемого и легче производить раздельную добычу различных сортов руд. При открытой разработке месторождений легче увеличить в случае надобности производственную мощность предприятия. Недостатки открытых разработок. Производство открытых горных работ требует отчуждения больших земельных площадей, иногда приводит к понижению уровня грунтовых вод на больших площадях. Специальные мероприятия, уменьшающие вредное влияние открытой разработки на природную среду, требуют очень больших затрат. Открытые горные работы зависят от климатических условий, что наиболее сильно проявляется в условиях Заполярья. Недостатки открытых горных работ в большинстве случаев перекрываются их преимуществами. Поэтому открытый способ разработки месторождений всегда являлся эффективным и перспективным и быстро развивается. Увеличиваются не только объемы открытой разработки, но и удельный вес этого способа в общей добыче полезных ископаемых. Преобладание открытого способа разработки в развитии горной промышленности наблюдается во всем мире, там, где имеются для этого необходимые геологические условия. Ограничениями для эффективного применения открытого способа разработки являются следующие условия. Большая мощность покрывающих пород и значительная глубина месторождения при относительно небольшой мощности залежи. Если на 1 тонну полезного ископаемого приходится более 10 – 15 кубических метров покрывающих пустых пород, то открытый способ экономически не целесообразен. Отсутствие в данной местности достаточно свободных земельных площадей для размещения отвалов. Наличие водоемов и рек. И другие ограничения, вызываемые охраной природы. Необходимость вложения в короткие сроки очень больших капитальных затрат на строительство и на приобретение мощного горного оборудования, транспорта и дробильно-обогатительных агрегатов. 2 Подземный способ осушения. В карьер кроме подземных могут поступать поверхностные воды в виде дождя и снега, а также за счет фильтрации из ручьев, рек, озер и других водных источников, приток которых может быть от нескольких куб. метров в час до нескольких сотен, а иногда и тысяч куб. метров в час. Обводненность месторождений характеризуется коэффициентом водообильности, т. е. отношением количества воды, удаляемой в единицу времени, к количеству добытого полезного ископаемого за ту же единицу времени (обычно за год). Величина коэффициента водообильности на многих карьерах колеблется в пределах 0,2—10 м3/т. Обводненность месторождения зависит от климата района, гидрогеологических условий месторождения, рельефа местности, наличия водоемов вблизи карьера, глубины (карьера и наличия старых заброшенных выработок. Наличие воды в вскрышных породах я полезном ископаемом весьма отрицательно влияет на производство открытых горных работ: образуются оползни или обвалы вскрышных, добычных и отвальных уступов; железнодорожные пути дают большую осадку, что может привести к авариям и несчастным случаям; влажная порода и полезное ископаемое налипают на ковши экскаваторов, конвейеры и стенки вагонов, закупоривают воронки перегрузочных бункеров, снижая тем самым производительность горнотранспортного оборудования. Иногда плохо осушенный в пласте уголь досушивают на брикетной фабрике, что сопряжено с дополнительными затратами труда и денежных средств. Для создания нормальных условий эксплуатации на карьерах выполняют специальные работы по осушению. Все работы, связанные с осушением, по времени проведения разбиваются на две стадии: предварительное и текущее, или эксплуатационное, осушение. Предварительное осушение должно производиться за 1—2 года до начала вскрытия месторождения; заключается оно в отводе поверхностных вод, понижении уровня подземных вод и И осушении участка разрезной и выездной траншей для обеспечения нормальных условий проведения горнокапитальных работ при строительстве карьера и на участке работ первой очереди. Текущее осушение проводится одновременно с разработкой месторождения и имеет целью своевременное осушение участков, подготавливаемых для выемки полезного ископаемого. Система дренажа должна обеспечивать надежное и эффективное осушение месторождения при минимуме затрат на ее сооружение. В практике открытых горных работ применяют подземный, поверхностный и комбинированный способы осушения месторождения, а также производится защита карьера от поступления поверхностных вод. Защита карьера от поверхностных вод Защита карьера от поверхностных вод заключается в ограждении карьера от попадания в него атмосферных вод и вод (поверхностного стока, а также в осушении заболоченных участков и небольших озер. Отвод атмосферных вод, ручьев и рек осуществляется водоотводными каналами и нагорными канавами. Сечение Каналов и нагорных канав рассчитывается по максимальному притоку и допустимой скорости течения воды в них. Осушение заболоченных участков, озер заключается в проведении на пониженных участках системы канав, позволяющей отвести воды с этих участков за пределы карьерного поля. Подземный способ осушения месторождений Подземный способ осушения является наиболее эффективным для месторождений со сложными гидрогеологическими условиями. Подземное осушение осуществляется посредством заложения дренажных шахт и системы выработок, пройденных по пласту полезного ископаемого. Дренажные шахты закладывают на рабочем борту карьера с расчетом длительного срока их службы. Стволы шахт располагают в местах с относительно более низкими отметками почвы пласта, с таким расчетом, чтобы горизонтальные и наклонные выработки имели уклон в сторону околоствольного двора. При пологом и горизонтальном залегании пласта дренажные выработки проводят на высоте 1—2 м от почвы пласта. Горизонтальные и наклонные выработки проводят по пониженным участкам почвы пласта или водоносных горизонтов обычно через 100— 200 м друг от друга. Количество дренажных шахт, расположение и протяженность штреков зависят от конфигурации карьерного поля, условий залегания водоносных горизонтов, направления движения подземных вод, водопроницаемости пласта полезного ископаемого и водовме- щающих пород, требуемой величины понижения уровня и времени, отведенного на осушение. Дренажными устройствами обычно служат сквозные и забивные фильтры, вакуум-фильтры и водопонижающие колодцы. Забивные фильтры ( 3) обычно устанавливают из штрека или штольни в кровлю выработки, они предназначаются для осушення водоносного пласта, залегающего на небольшом расстоянии от кровли полезного ископаемого (5—8 м). Забивной фильтр представляет собой железную трубу диаметром 38—50 мм, реже 63 мм, вставляемую в заранее пробуренную из штрека скважину до .водоносного горизонта с углублением в последний на 1 —1,5 .ад- Фильтр состоит из отрезков газовых тонкостенных труб длиной по 1,2—1,5 м, .соединяемых муфтами или ниппелями. Общая длина забивного фильтра 4—7 м. В среднем расстояние между фильтрами равно 10—30 м. Для сйя- тия опасных напоров создают узлы забивных фильтров. Дебит забивных фильтров может достигать 5—7 м3/ч и более. Средний срок действия забивного фильтра 3—4 месяца. Вакуум-фильтры. Для повышения производительности забивных фильтров применяются также вакуум-фильтры, позволяющие искусственным .путем создавать разрежение (вакуум) в самом фильтре. Величину вакуума в фильтре можно практически довести до 0,6—0,8 ат. Вакуум-фильтр представляет собой обычный забивной фильтр, оборудованный проходным краном и манометром для поддержания и замера заданного давления. Дебит вакуум-фильтров по сравнению с дебитом обычных забивных фильтров увеличивается в 2—3 раза. Сквозные фильтры устанавливают ло штрекам на расстоянии 50—100, реже 200 м один от другого. Дебит сквозных фильтров колеблется от 0,6 до 180 мв/ч. Водопонижающие колодцы и забивные фильтры в почву пласта. Напор подземных вод, залегающих ниже почвы лласта, снижается с помощью забивных фильтров и понижающих колодцев. В редких случаях могут применяться дренажные канавы. Расстояние между фильтрами принимается от 15 до 40 м. Водопонижающие колодцы ( 5) устраиваются в почве штрека или штольни в виде срубовых колодцев и предназначаются для вскрытия подпочвенного водоносного горизонта. Они закладываются в среднем через 100—150 м в понижениях почвы пласта. Колодец имеет сечение (1,5—2,0) X (1,0—1,3) м и глубину до 4—5 м. Обычно колодцы крепят деревом. Дренажные канавы проходят в штреках и штольнях как для дренажа подпочвенного напорного водоносного горизонта, так и для отвода собирающейся в выработках воды к шерекачным зумпфам или к центральному водосборнику. Дренажная канава прокладывается с уклоном не менее 0,001- 0,002, имеет ширину 0,5 м и глубину 0,5—1,0 м; канаву крепят деревянными рамами, установленными на расстоянии 0,5—1,0 м одна от другой, и затягивают горбылем. Сверху канаву закрывают досками и засыпают слоем фильтрующего материала толщиной 30 см. Бурение скважин для установки фильтров осуществляется буровыми станками. В настоящее время для бурения скважин-фильтров создан станок БНП-15, месячная производительность которого составляет 550 м. Механизация проходки дренажных штреков может осуществляться проходческим комбайном ДГИ-У ( 6), обеспечивающим скорость проведения дренажных штреков до 10 л в смену. |