курсовая. Курсовая Костин Б-91. Бурение скважин при проведении предварительной разведки в цетральной аномалии колчеданнополиметаллического месторождения Орловское

Скачать 3.16 Mb. Скачать 3.16 Mb.

|

Насосная установка 11ГрИПредназначена для перекачивания воды и глинистого раствора плотностью 1400 кг/м³ и вязкостью до 60 с по СПВ-5, а также цементных растворов и тампонажных смесей. Подача насоса изменяется путем смены цилиндрических втулок двух диаметров и с помощью трехходового крана. На гидроблоке насоса установлен воздушный колпак, предназначенный для смягчения гидравлических ударов при пуске и остановке насоса, а также для выравнивания потока жидкости. В приводном блоке насоса приводной и эксцентриковый валы соединены парой шестерен и вращаются в конических роликоподшипниках. Большие головки шатунов неразъемные, они опираются на роликоподшипники, монтируемые на эксцентриках вала, на конце приводного вала на шарикоподшипниках установлен шкив под клиновую передачу из пяти ремней. Фрикционная муфта сцепления, размещенная в шкиве, представляет собой двухдисковую муфту разомкнутого типа. .  Рис 4.5.1 Насосная установка 11ГРи Техническая характеристика Таблица 4.5.1

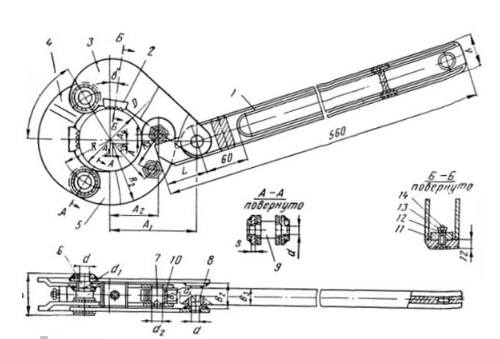

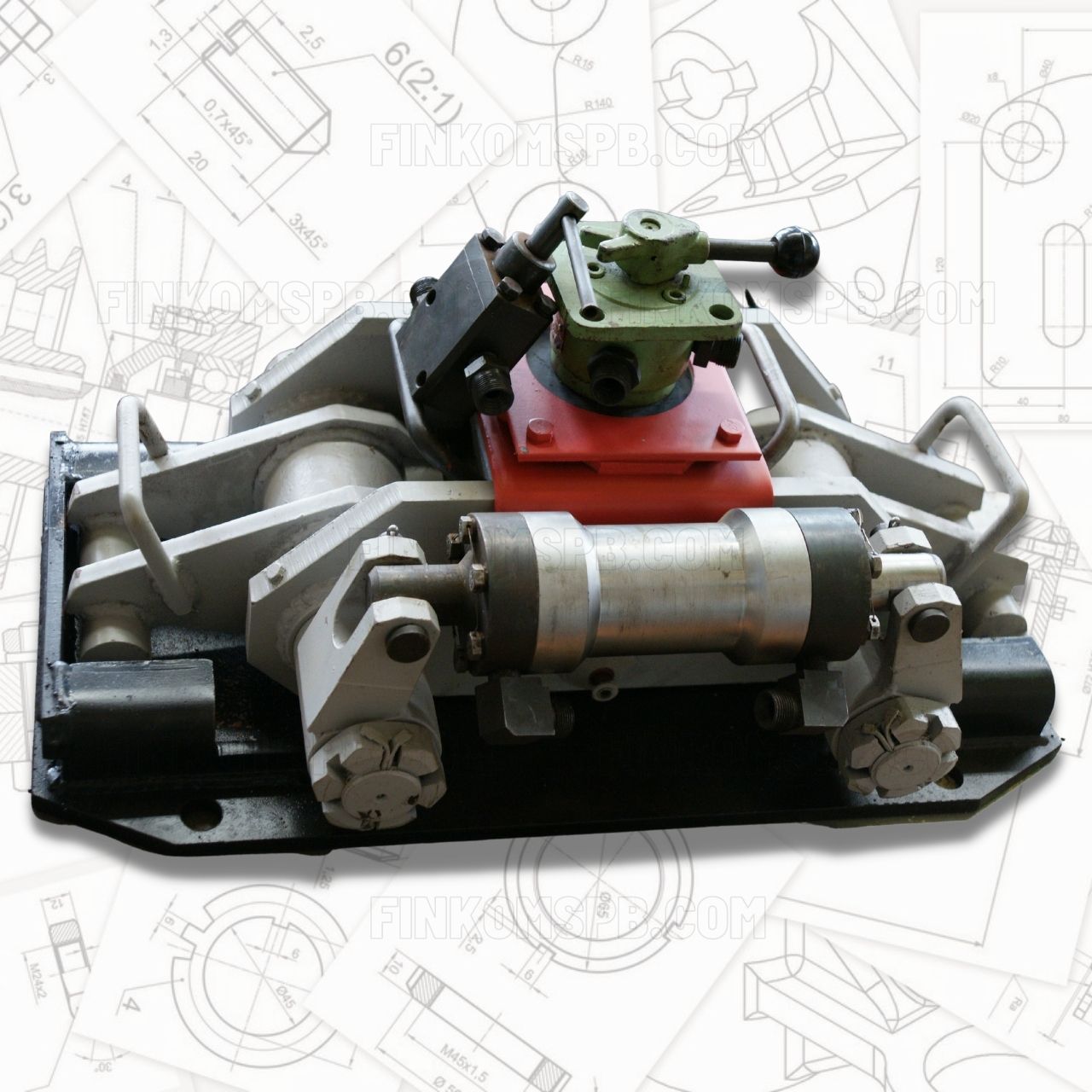

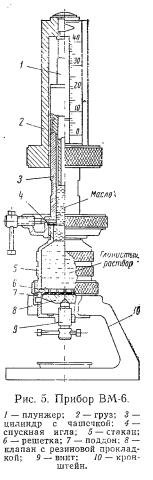

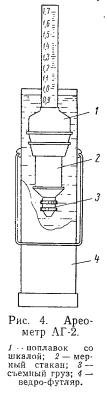

Для сборки и разборки технологического инструмента применяются следующие разновидности вспомогательного инструмента: 1)Ключи короночные типа кк предназначены для навинчивания и развинчивания твердосплавных и алмазных коронок, колонковых труб и других деталей колонкового набора.  Рис 4.5.2 ключ короночный типа кк 2)Ключи шарнирные для обсадных и колонковых труб Ключ КШ:  Рис 4.5.3 шарнирный ключ типа КШ 3) Ключи шарнирные для бурильных труб Ключ для бурильных труб КШС - 50 ГОСТ 6494-71 Ключ для бурильных труб КШС – имеет два звена, на одном из которых размещена плашка с насечкой высокой твердости:  Рис 4.5.4 шарнирный ключ типа КШС 4) Вилка подкладная:  Рис 4.5.5 подкладная вилка – 50 (М50) 5) Вилка отбивная:  Рис 4.5.6 отбивная вилка – 50 (М50) 6) Специальные опоры для сборки колонковых наборов 7) Труборазворот типа РТ-1200 для свинчивания-развинчивания бурильныз свечей:  Рис 4.5.7 Гидравлический трубодержатель  Рис 4.5.8 полуавтоматический элеватор типа МЗ 50-80  Рис 4.5.9 вертлюг амортизатор  Рис 4.5.10 Наголовники  Рис 4.5.11 Вертлюг Сальник ВС 12.5х12,5/20.000 4.6 Выбор промывочной жидкости Для очистки забоя скважины от выбуренной породы (шлама), охлаждения породоразрушающего инструмента, привода забойных механизмов и закрепления неустойчивых стенокскважины применяют различные очистные агенты. Они способствуют также предотвращению, а в некоторых случаях и ликвидации осложнений в скважинах в процессе бурения. При бурении скважин промывочные жидкости выполняют функции: а) Гидродинамические: - вынос продуктов разрушения горных пород из скважин и освобождение от них на дневной поверхности; - размыв горной породы на забое скважины, очистка породоразрушающего инструмента; б) Гидростатические: - сохранение целостности стенок скважины, сложенных неустойчивыми, трещиноватыми горными породами, за счет противодавления на стенки скважины; - предотвращение проникновения в ствол скважины воды, нефти и газа из пластов, вскрываемых буровой скважиной; - удержание частиц шлама и утяжелителя во взвешенном состоянии при прекращении циркуляции в скважине; - снижение нагрузки на талевую систему. в) Коркообразование: - уменьшение сил трения бурового снаряда и обсадных труб о стенки скважины; - снижение проницаемости, повышение устойчивости стенок скважин за счет кольматации трещин и пор; - сохранение или усиление степени связности слабосцементированных горных пород. г) Физико-химические: - повышение буримости горной породы; 4 - поддержание устойчивости стенок скважины химическими реакциями; - снижение вибрации бурильной колонны; - предохранение бурильных, колонковых и обсадных труб и элементов их соединения от коррозии и абразивного износа; - отвод тепла от породоразрушающего инструмента при его работе на забое скважины. д) Прочие функции: обеспечение: изучения геологического разреза скважины при помощи геофизической аппаратуры (ГИС); - изучения шлама (выбуренных частиц горной породы) пластовых флюидов (жидкостей и газов) поступающих в ПЖ на забое и по стволу скважины; - теплового режима в многолетнемерзлых породах и льдах при их проходке. В качестве отчистительного агента применяется глинистая промывочная жидкость. Основные компоненты глинистых растворов : качественная местная комовая глина или товарный (бентонитовый, каолинитовый, палыгорскитовый) глинопорошок (до 15–35 %), техническая вода (пресная или морская), химические реагенты. Глинистые растворы используют при бурении в условиях, не связанных с серьезными осложнениями в процессе бурения (интенсивные поглощения, осыпи, обвалы, набухание пород, водо-, нефте-, газопроявления и т.п.). Глинистые ПЖ могут обладать следующими нормальными технологическими параметрами: - плотность ( ρ ) 1,2–1,4 г/см3 ; - условная вязкость (Т) 20–25 с; - содержание песка в растворе (П) не более 2 %; - водоотдача (В) 25–10 см3 за 30 мин.; - толщина глинистой коронки (К) не более 3 мм; - предельное статическое напряжение сдвига (СНС 1/10) (θ1 ) Для определения параметров промывочной жидкости применяются следующие приборы: Измерение водоотдачи прибором ВМ-6. В приборе ВМ-6 избыточное давление в фильтрационной камере, равное 1 кгс/см2, создается весом плунжера. Прибор ВМ-6 (рис. 5) состоит из фильтрационного стакана 5, цилиндра 3 с чашечкой, плунжера 1 и спускной иглы 4, Фильтрационный стакан состоит из собственно стакана 5 с горловиной, имеющей резьбу для соединения с напорным цилиндром, и поддона 7. В нижней части фильтрационного стакана устанавливается решетка 6, на которую укладывается фильтровальная бумага. В нижней части поддона имеется винт 9, с помощью которого можно прижимать обрезиненный клапан 8 к фильтрационным отверстиям 6, перекрывая их перед началом опыта.  Рис 4.6.1 прибор ВМ-6 Определение плотности проводится с помощью ареометров АГ-2 .Ареометр АГ-2 (риссостоит из стакана и поплавка, на цилиндрической части которого нанесена шкала. Для измерения удельного веса глинистый раствор наливают в стакан так, чтобы уровень достигал сливных отверстий, после чего соединяют стакан с поплавком. Собранный ареометр обмывают водой и опускают в удлиненный сосуд с чистой пресной водой. Удельный вес отсчитывают по шкале. Следует отметить, что из-за конструктивных особенностей ареометров АГ-1 и АГ-2 ошибка при измерении удельного веса может достигать 0,2 гс/см3.  Рис 4.6.2 Ареометр АГ-2 Для определение вязкости применяется вискозиметр ВБР-2  Рис 4.6.3 вискозиметр ВБР-2 Отстойник ОМ-2 функционально требуется для исчисления количества песочного продукта или других нерастворимых взвешенных частиц в растворах. Устройство используется для оценки качества буровых растворов на нефте и газодобывающих буровых площадках.  Рис 4.6.4 отстойник ОМ-2 4.7 технологический режим бурения Под параметрами режима вращательного бурения с промывкой (продувкой) подразумевают осевую нагрузку на породоразрушающий инструмент, частоту его вращения и расход очистного агента. Техникоэкономические показатели бурения зависят от правильного выбора совокупности технологических параметров. Параметры режима бурения рассчитываются в зависимости от типа бурения (алмазного, твердопсплавного, бескернового) и устанавливаются согласно технической характеристике бурового станка и насоса. Осевая нагрузка на породоразрушающий инструмент определяется по формуле, кН: P=P0*m Формула 4.7.1 Где P0 – осевая нагрузка на один резец или вставку, кН; m – число основных резцов или вставок в коронке. Частота вращения (в об/мин) коронки существенно влияет на показатели ее работы и определяется по формуле Частота вращения (в об/мин) коронки существенно влияет на показатели ее работы и определяется по формуле: n=  Формула 4.7.2 Где  – окружная скорость вращения коронки, м/с; – окружная скорость вращения коронки, м/с; – средний диаметр коронки, м. – средний диаметр коронки, м.Расход промывочной жидкости, которую необходимо подавать в скважину для эффективной очистки забоя от шлама и охлаждения коронки в процессе бурения, определяют (в л/мин) по формуле Q=vF Формула 4.7.3 Где v – скорость восходящего потока промывочной жидкости в затрубном кольцевом зазоре, дм/мин; F – площадь кольцевого зазора между стенками скважины и бурильными трубами, дм2 Осевая нагрузка для алмазного бурения: P=KP0S Формула 4.7.4 Где K коэффицент, учитывающий трещиноватость и абразивность пород; P0 – осевая нагрузка на 1 см2 алмазосодержащей площади торца коронки, кН; S – алмазосодержащая площадь торца коронки, см2 Рассчет параметров для коронки М5-132 Осевая нагрузка: P=0,4*24=9.6 кН Частота вращения: n=  Расход промывочной жидкости: Q=0,5*5=2,5 л/c Рассчет параметров для коронки СА4-112 Осевая нагрузка: P=0,5*20=10 кН Частота вращения: n=  Расход промывочной жидкости: Q=0,5*4=2 л/с Рассчет параметров для коронки 02И3 Осевая нагрузка: P=0,7*1,2*12,6=10,5 кН Частота вращения как и расход промывочной жидкости были выбраны из таблицы 12.7 (Башлык бурение скважин) Частота вращения 300 об/мин Расход промывочной жидкости 20 л/мин Рассчет напряжений в верхней части колонны Напряжение растяжения . Вес (в Н) подвесшенной бурильной колонны для вертикальной скважины: G=αgFL(ρ- ρж) Формула 4.7.5 G=1,05*9,8*2,9*700(7700-1200)=9.36*10^7Н Тогда напряжение растяжения (в Па) в подвешенной колонне: Ϭp=αgL(ρ- ρж) Формула 4.7.6 Ϭp=1,05*9,8*700(7700-1200)=5.616*10^7 В процессе бурения часть веса колонны должна передавать осевую нагрузку, когда отсутствуют УБТ. Длина сжатого участка колонны (в м), необходимая для передачи осевой нагрузки: l=  Формула 4.7.7 l=  =0,3433 =0,3433Угловая скорость вращения  = = Формула 4.7.8  = = =31.4 =31.4Полярный момент сопротивления: Wp=  Формула 4.7.9 Wp=  =5,675 =5,675Крутящий момент определяется в зависимости от поставленной задачи по формуле: Мкр=  Формула 4.7.10 Так как современное бурение (особенно алмазное) ведется при режимных параметрах, устанавливаемых из расчета полного использования мощности двигателя станка, при определении Мкр в верхней части бурильной колонны с учетом заклиниваний и прихватов: N=ηλNдв Формула 4.7.11 N=0,9*2*153000=2,754 Высота мачты определяется по формулe: H=Kl H=1,3*6=7.8м K-коэффицент, учитывающий возможность переподьема и безопасности торможения ( К-1,3) l- Длина свечи, (l=6) Номинальная грузоподьемная сила Q ном соответствует статистистической нагрузке на крюке от наибольшего веса обсадной или бурильной колонны Qном от веса бурильных приподьеме вычисляется по следующей формуле: Qном=a*q*l*(1-pж/p)*cos Qном=1*6,05*700(1-1200/7700)cos1*(1+0,3*tg1)=2834 H Максимальная грузоподьемная сила Qмакс равна номинальной Qном увеличенной на коэффициент, учитывающий силы сопротивления подъему бурильной колонны. Qмакс=Qном*Кпр Кпр= 1,6 Qмакс=1,6*2834=4534 Н Нагрузку на кронблочную раму буровой вышки в зависимости от способа закрепления свободного конца каната талевой системы определяют из ы\выражений : Для оснастки без неподвижной ветви, когда свободный конец закреплен на подвижном блоке или кронблоке: Q0=Qмакс(1+1/mnc) Q0=4534(1=1/1*0,98)=8978 Н В случае применения электродвигателя предельная глубина бурения при заданных режимах, бурильных трубах и диаметром скважины можно рассчитать по формуле: L=  L=  =871 =871N-паспортная мощность двигателя станка N=22 кВт η- КПД передачи от вала двигателя к вращательно и лебедки станка =0.8 P- осевая нагрузка на коронку n-частота вращения Дср- средний диаметр коронки  -радиальный зазор в скважине -радиальный зазор в скважине Кс- коэффициент зазора снижения мощности за счет смазки колонны бурильных труб. С- коэфициент учитывающий угол искривления скважины Y-условная плотность жидкости Вывод: При бурении алмазной коронкой серии NQ 76мм диаметра частота вращения принимается n=300 об/мин (2 скорость станка) При бурении твердосплавными коронками n= 102 об/мин 4.8 Меры борьбы с вибрацией В процессе бурения скважины вращающаяся колонна БТ подвергается действию сил сжатия, центробежных сил и крутящего момента, в результате чего она приобретает форму спирали или стальной пружины, параметры которой — угол закручивания и шаг витков — определяются величиной действующих сил и диаметрами скважины и самих БТ. В такой системе, работающей в динамическом режиме, который характеризуется нестационарностью условий, возникают колебательные движения: крутильные, поперечные и продольные (осевые). По своей природе эти колебания могут быть вынужденными, вызываемыми действием возмущающих сил, и собственными колебаниями колонны. Амплитуда и частота колебаний могут быть разными. При совпадении частоты вынужденных и собственных колебаний наблюдаются резонансные явления — вибрация системы, — при которых частота и амплитуда колебаний (вибраций) увеличиваются. Основные причины появления вибрации бурильной колонны: ее несбалансированность, наличие больших зазоров между БТ и стенками скважин, частые изменения величины крутящего момента и продольных усилий, действие сил трения, подклинивание или прихваты снаряда, пульсация промывочной жидкости в циркуляционной системе, неоднородность разбуриваемых пород и др. Причинами появления вибраций могут стать неисправности бурового станка, его неправильный монтаж и нарушение правил эксплуатации: несоответствие масс фундамента и станка, его непрочное закрепление; негоризонтальность площадки, на которой устанавливается станок; недостаточная мощность привода станка, с чем связана неравномерность вращения колонны БТ; несовпадение осей шпинделя и скважины, эксцентричное положение ведущей бурильной трубы в шпинделе станка; большая длина выступающего конца ведущей трубы над шпинделем и ее несбалансированность за счет сальника и нагнетательного шланга; смещение ролика кронблока относительно оси скважины, что сказывается при работе со свободной подачей бурового снаряда, подвешенного на тросе; износ элементов бурового станка — втулок и штоков гидроподачи, зубчатых передач и валов; неравномерная подача масла в гидроцилиндр механизма подачи и др. Технологические факторы связаны с нарушением технологии бурения скважины: чрезмерные величины усилия подачи и частоты вращения; слишком интенсивная промывка, с чем связаны пульсация жидкости и повышенное давление в БТ и др. К мерам, уменьшающим вероятность появления вибраций, относятся: выполнение правил монтажа и эксплуатации бурового оборудования и инструмента; применение качественной, хорошо сбалансированной колонны БТ соответствующего диаметра предпочтительно с ниппельными соединениями; применение УБТ; применение центраторов-стабилизаторов; использование ПРИ, соответствующих характеру разбуриваемых пород и без дефектов; применение рациональных режимов бурения, антифрикционных смазок и эмульсий, бурение скважины без смены диаметра ствола; применение ступенчатой колонны БТ при сложной конструкции скважины с целью уменьшения зазоров между трубами и стенкой скважины; применение расширителей-калибраторов для сохранения цилиндрической формы ствола; хорошее центрирование ведущей трубы в зажимных патронах шпинделя станка, при этом кривизна ведущей трубы не должна превышать 1 мм на 1 м ее длины. Кроме того, нужно принимать ряд профилактических мер: осуществлять систематический контроль за состоянием бурового оборудования и инструмента, своевременно выбраковывать изношенные элементы, применять контрольно-измерительную аппаратуру. Известно, что частота колебаний узлов станка и двигателя практически кратна частоте вращения двигателя или шпинделя станка. Поэтому буровой станок и двигатель необходимо прочно закреплять на достаточно жестком фундаменте, имеющем соответствующую массу. Двигатель внутреннего сгорания монтируют отдельно. Буровой станок должен быть исправен. Применяемые при алмазном бурении БТ должны быть прямолинейными, без одностороннего износа, а бурильная колонна гладкоствольной (с ниппельными соединениями) или близкой к этому по форме. Необходимо выдержать соотношение диаметров БТ и скважин в пределах 0,89—0,925. Положительно сказывается повышение точности изготовления БТ и их соединений. Установлено, что в наименьшей степени проявляются вибрации при работе с легкосплавными БТ в связи с тем, что они обладают хорошей демпфирующей (виброгасящей) способностью. Затухание колебаний ЛБТ в 1,6—4 раза интенсивней, чем в СБТ. Учитывая, что появление вибрации связано с колебаниями бурового снаряда при наличии зазоров между трубами и стенкой скважин, действенной мерой устранения этой причины является уменьшение зазоров с помощью центраторов и стабилизаторов. для приготовления которых используются определенные вещества или добавки: эмульсии из кожевенной эмульгирующей пасты; эмульсии на основе омыленной смеси гудронов (ОСГ); мылонафтовые эмульсии; эмульсии на основе сульфатных мыл; эмульсии на основе лесо- и нефтехимических эмульсолов (ЭЛ-4, ЭН-4 и СТП-10); эмульсии на основе нигрола и ПАВ (ОП-7, ОП-10); «Ленол-10», «Ленол-32» и др. Существует несколько способов приготовления эмульсий: механическим перемешиванием с помощью ультразвуковых установок или низкочастотных вибрационных устройств. Наиболее эффективным из них является способ, основанный на использовании ультразвукового эффекта, при котором вещества хорошо диспергируют и растворяются. Такая установка создана партией новой техники ПГО «Красноярскгеология» совместно с лабораторией «Краснопромавтоматика». Она содержит гидродинамический излучатель и обеспечивает приготовление эмульсии в больших объемах и требуемого качества. 4.9 Мероприятия по повышению выхода керна Основной целью колонкового бурения является получение керна, определения глубины залегания, мощности и качества полезного ископаемого. Поэтому совершенно необходимо получение максимального выхода керна. Повышение выхода керна зависит от многих причин, в том числе от правильно выбранного колонкового снаряда, истирающего материала, качества промывочной жидкости, строжайшего соблюдения разработанной для данных условий технологии бурения, исправности оборудования и, безусловно, опытности бурильщика. Для повышения выхода керна в породах монолитных и слаботрещиноватых, не размывающихся промывочной жидкостью, при соблюдении нормального технологического режима бурения возможно получение максимального выхода керна (90 - 100%) без применения специальных приспособлений и приемов. Применение двойных колонковых труб внутреняя не вращающаяся со съемной внутренней трубой, такие трубы позволяют извлечь керн, не поднимая инструмента на поверхность. Повысить сохранность керна в процессе бурения можно путем устранения или снижения влияния разрушающих факторов: - механического воздействия на керн от истирания и разрушения его вращающимися, вибрирующими породоразрушающими инструментами, колонковой трубой, кернозахватными элементами; - гидравлического воздействия на керн от размывания, растворения и выноса его потоком промывочной жидкости. Для снижения механического воздействия на керн рекомендуется применять: - рациональный буровой инструмент, соответствующий физико-механическим свойствам горных пород; - двойные колонковые трубы с невращающейся внутренней колонковой трубой; - невзаимодействие или ограниченно взаимодействующие с керном в процессе бурения кернозахватные элементы. 4.10 Мероприятия по предупреждению искривления скважин, замер искривления Опыт проводки скважин показывает, что ось любой из них, в том числе и забуренной строго вертикально, в той или иной степени отклоняется от прямой линии. Это нарушение прямолинейности ствола скважины называется ее искривлением. Анализ и обобщение материала по искривлению скважин, пройденных в различных горно-геологических условиях и на разные глубины, позволили выявить наиболее распространенные факторы, вызывающие искривления. В настоящее время под искривлением скважины стали понимать только самопроизвольное (под воздействием различных факторов) нарушение прямолинейности ствола. Преднамеренное изменение направления оси скважины с целью управления траекторией ствола относится к наклонно направленному бурению. Иными словами, наклонно направленное бурение - это проводка скважины в заданном направлении по заранее предусмотренной спроектированной траектории (профилю). Самопроизвольное искривление ствола скважины - нежелательное явление, и поэтому стараются различными способами его предупредить или уменьшить. Напротив, при наклонно направленном бурении искусственно искривляют ствол скважины в предусмотренном интервале и контролируют направление скважины по мере ее углубления, чтобы достичь заданного пункта в массиве горных пород. Хотя сложный механизм искривления скважины еще не исследован полностью, большинство специалистов сходится на том, что главная причина искривления скважины заключается в перекосе наддолот- ной части бурильной колонны в стволе и неоднородности свойств разбуриваемых пород. Во избежание искривления скважины от заданного направления необходимо обеспечить: 1) соосность верхнего и нижнего оснований буровой вышки; 2) горизонтальность стола ротора; 3) укомплектование буровой прямой рабочей штангой и прямыми бурильными трубами; 4) применение для бурения утяжеленного низа; 5) планомерный контроль кривизны скважины измерением ее инклинометром и другими более простыми приборами. При углах падения пластов, достигающих 50—60°, искривление скважины почти всегда направлено по восстанию пород, а при углах, превышающих 60°, по падению пород. При угле падения пород до 5° искривление скважины может быть произвольным. 4.11 Мероприятия по предупреждению аварий. Аварийный инструмент. Следует помнить, что аварию легче предупредить, чем ликвидировать: исходя из этого рекомендуется к применению следующий перечень мероприятий, способствующих их предупреждению. Предупреждение аварий с обрывами бурильных труб Для предупреждения аварии с обрывами бурильных труб необходимо: применять бурильные трубы, соответствующие по своей прочности выбранному режиму бурения (или рассчитывать режим бурения в соответствии с прочностью труб); Предупреждение аварий в результате прихватов бурильных колонн Для предупреждения аварий в результате прихватов бурильных колонн необходимо: не допускать накопления и оседания шлама в скважине, для чего применять промывочные жидкости, соответствующие условиям бурения, в количестве, достаточном для выноса шлама; Предупреждение аварий с обсадными трубами Для предупреждения аварий с обсадными трубами необходимо: проверять перед спуском обсадные трубы по диаметру, на целостность резьб и тела труб; Предупреждение аварий с породоразрушающим инструментом Для предупреждения аварий с породоразрушающим инструментом необходимо: не допускать спуск в скважину коронок и долот, имеющих дефекты резьб, трещины корпусов и матриц, люфт в опорах шарошек, с забитыми промывочными отверстиями и другими дефектами; Предупреждение аварий при скважинных работах Для предупреждения аварий при скважинных работах необходимо: ознакомить каротажную бригаду перед производством работ с особенностями конструкции и состоянием скважины, с возможными зонами осложнений; Предупреждения аварий из-за падения посторонних предметов в скважину Для предупреждения аварий из-за падения посторонних предметов в скважину необходимо: закрывать устье скважины при поднятых бурильных трубах; следить за исправностью ключей, вилок, ручного инструмента, спуско-подъемных приспособлений; систематически проверять состояние деталей вращателя станка. Рекомендуемые мероприятия по предупреждению аварий не претендуют на исчерпывающую полноту. Необходимо, как указывалось выше, регулярно проводить изучение причин аварийности и разрабатывать (дополнять) мероприятия по предупреждению аварий применительно к условиям данного месторождения (района работ).  Рис 4.11.1 Метчик ловильный  Рис 4.11.2 Колокол с юбкой  Рис 4.11.3 Труболовка гидравлическая 4.12 Ликвидация скважин Ликвидация скважин – это определенный комплекс работ, связанных с изоляцией зон возможных перетоков пластового флюида по стволу. Категории скважин подлежащих ликвидации: 1 категория – скважины выполнившие свое назначение; 2 категория – скважины, ликвидируемые по геологическим причинам; 3 категория – скважины ликвидируемые по техническим причинам; 4 категория – скважины ликвидируемые по технологическим, экологическим и другим причинам. Ликвидация разведочных скважин При ликвидации разведочных скважин устанавливаются цементные мосты в интервалах испытания продуктивных пластов, в интервалах установки муфт ступенчатого цементирования, в местах стыковки при секционном спуске эксплуатационной и технической колонн. Затем производится отворот не зацементированной части эксплуатационной колонны и последующая установка цементного моста в башмаке кондуктора. Оставшаяся часть ствола заполняется незамерзающей жидкостью. При разобщении объектов испытания с помощью взрывных пакеров или других устройств последние устанавливают на 2 -3 м выше интервалов перфорации с последующей заливкой желонкой порции цементного раствора, формирующей мост высотой не менее 2 метров. |