2 Синицын ТМ. Цель курсового проекта

Скачать 190.06 Kb. Скачать 190.06 Kb.

|

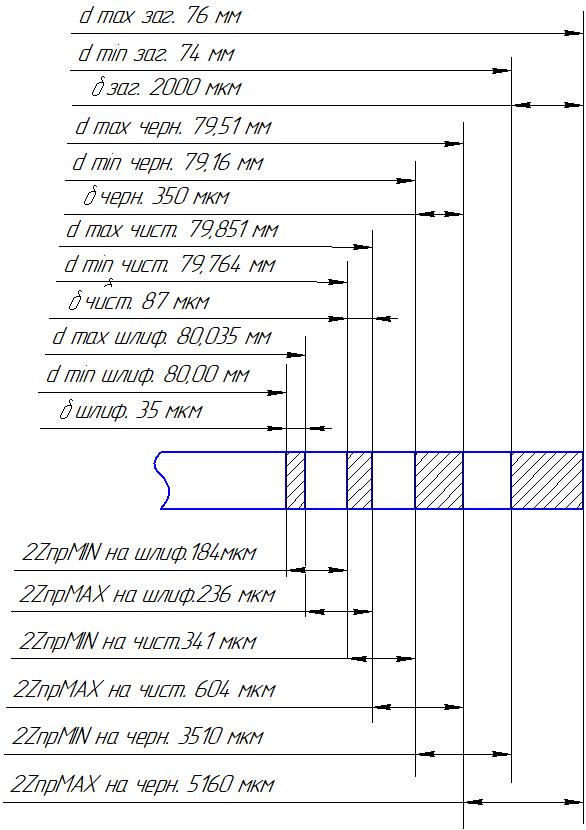

Рисунок 1- Схема расчета припусков и допусков на размер Ø84Н7 2.8 Расчет режимов резания Операция 025 Токарная. 1) Выбираем резец и устанавливаем его геометрические параметры. Принимаем токарный проходной резец, прямой. Материал державки резца сталь 45 Материал режущей части резца сплав Р25 по ISO 9001 Геометрические параметры резца. Форма передней поверхности - типа IIIб γ = 15º, γф = -5º, α = 12º, λ = 0º, φ = 60º, φ1 = 15º Радиус при вершине: r = 0,8 мм 2) Назначение подачи. Подача при черновом точении принимается максимально допустимой по мощности оборудования. Подачу выбираем в зависимости от, шероховатости, радиуса при вершине и согласно паспорта станка. S=0,66мм/об при Rz = 80, r = 0,8 мм При σВ ≥ 750 МПа подачу необходимо умножить на коэффициент К = 0,45 0,66 × 0,45 = 0,28, подачу принимаем 0,2 мм/об. Вычисляем скорость резания при точении по эмпирической формуле:

Находим значения: CV; х ; y ; m. CV=350 ;х=0,15 ;y=0,35 ; m=0,2 Т = 60мин – среднее значение стойкости при одно-инструментальной обработке. t = 3,5 мм – глубина резания

где σВ= 750 Мпа по условию. nv = 1,75 Кr = 1  Кnv – поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания. Кnv = 1,0 КИV – поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания. КИV= 1,0  – поправочные коэффициенты, учитывающие влияние параметров резца на скорость резания. – поправочные коэффициенты, учитывающие влияние параметров резца на скорость резания. = 0,9 = 0,9 = 0,94 = 0,94Общий поправочный коэффициент:  1×1×1×0,9×0,94 = 0,84 1×1×1×0,9×0,94 = 0,84Определяем расчетную скорость резания:  Определяем число оборотов и реальную скорость резания:

Выбираем по паспорту станка n = 1200 об/мин Реальная скорость резания:

Таблица 13 – Расчеты режимов резания по нормативам

2.9 Проектирование операций на станках с ЧПУ (PROGRAM NAME - корпус) (MATERIAL - саль45 ГОСТ 1050-2013) G21 (TOOL - 1 OFFSET - 1) (OD ROUGH RIGHT - 80 DEG. INSERT - CNMG 12 04 08) G28 U0. V0. W0. G50 X250. Y0. Z250. G0 T0101 G18 G97 S803 M03 G0 X109. Z0. M8 G50 S3600 G96 S275 G99 G1 X43.4 F.25 G0 Z2. X100.108 Z4.5 G1 Z2.5 F.25 Z-1.238 X101.816 Z-2.09 G18 G3 X102.403 Z-2.798 I-.706 K-.708 G1 Z-10.73 X105.231 Z-9.316 G0 Z4.5 X97.813 G1 Z2.5 F.25 Z-.092 X100.508 Z-1.437 X103.336 Z-.023 M9 G28 U0. V0. W0. M05 T0100 M01 (TOOL - 52 OFFSET - 52) (ID GROOVE MIN. 12. DIA. INSERT - N151.2-400-40-5G) G28 U0. V0. W0. G50 X250. Y0. Z250. G0 T5252 G18 G97 S2397 M03 G0 X48.6 Z1.25 G50 S3600 G96 S366 Z.778 G97 S3600 G96 S550 G1 Z-122.75 F.5 X48.317 Z-122.609 G97 S2411 G96 S366 X53. F.167 X52.6 F.5 G97 S3328 G96 S550 Z.778 G0 X56.6 G1 Z-122.609 F.5 X56.317 Z-122.467 G97 S2069 G96 S366 X61. F.167 X60.6 F.5 G97 S2889 G96 S550 Z.778 G0 X64.6 G1 Z-99.75 F.5 X64.317 Z-99.609 G97 S1811 G96 S366 X67. F.167 X66.6 F.5 G97 S2629 G96 S550 Z.778 G0 X70.6 G1 Z-81.072 F.5 X70.317 Z-80.931 G0 Z-79.75 G97 S1657 G96 S366 G1 X75. F.167 X74.6 F.5 G97 S2347 G96 S550 Z.778 G0 X78.6 G1 Z-79.75 F.5 X78.317 Z-79.609 G97 S1488 G96 S366 X83. F.167 X82.6 F.5 G97 S2119 G96 S550 Z.778 G0 X85.352 G1 Z-24.611 F.5 X85.07 Z-24.47 G0 Z-22.686 G97 S1369 G96 S366 G1 X87.976 F.167 X87.576 F.5 G97 S1999 G96 S550 Z-19.416 X87.293 Z-19.557 G0 Z-20.714 G97 S1335 G96 S366 G1 X90.2 F.167 X89.8 F.5 G97 S1950 G96 S550 Z-21.3 X89.234 Z-21.017 G97 S1368 G96 S366 G0 X85.184 Z.08 X86.352 G97 S2027 G96 S550 G1 Z-15.356 F.5 X85.787 Z-15.073 G0 X85.179 Z-21.007 X89.64 G1 X91.2 F.167 X89.2 F.5 G0 X85.192 Z-18.076 G97 S1368 G96 S366 G1 X86.752 F.167 G18 G2 X86.928 Z-18.288 I.3 G1 X90.79 Z-20.219 G3 X91.2 Z-20.714 I-.495 K-.495 G0 X82.44 Z-27.142 G1 X84. F.167 G3 X84.08 Z-26.992 I.3 G1 X89.07 Z-22.672 G3 X89.404 Z-22.537 I.26 K-.15 G2 X91.2 Z-21.3 I-.402 K1.236 G0 X83.6 Z-27.057 G97 S2094 G96 S550 G1 Z-79.525 F.5 X83.034 Z-79.242 G0 X66.44 Z-83.3 G97 S1753 G96 S366 G1 X68. F.167 G3 X68.176 Z-83.088 I.3 G1 X74.176 Z-80.088 G3 X74.6 Z-80. I.212 K-.212 G1 X84. X82.869 Z-79.434 F.5 G0 X67.6 Z-83.215 G97 S2590 G96 S550 G1 Z-99.525 F.5 X67.034 Z-99.242 G0 X60.44 Z-102.032 G97 S1928 G96 S366 G1 X62. F.167 G3 X62.08 Z-101.882 I.3 G1 X64.08 Z-100.15 G3 X64.6 Z-100. I.26 K-.15 G1 X68. X66.869 Z-99.434 F.5 G0 X61.6 Z-101.947 G97 S2842 G96 S550 G1 Z-122.385 F.5 X61.034 Z-122.102 G0 X43.444 Z-123. G97 S2682 G96 S366 G1 X45.6 F.167 X62. X60.869 Z-122.434 F.5 G0 X42.5 Z1.25 G28 U0. V0. W0. M05 T5200 M01 (TOOL - 103 OFFSET - 103) (ID THREAD MIN. 40. DIA. INSERT - R166.0L-16MM01-125) G28 U0. V0. W0. G50 X250. Y0. Z250. G0 T10403 G18 M05 G0 X82.752 Z10.551 M8 G76 P010029 Q0 R0 G76 X90. Z-15. P16238 Q5650 R0. F3. M9 G28 U0. V0. W0. T10300 M30 2.10 Расчет норм времени Расчет норм времени для обработки деталей на станках с ЧПУ рассчитывается управляющей программой. Операция 025 Токарная. Подготовительно-заключительное время  : :

Коэффициенты:  = 0,428; = 0,428;  = 0,17; = 0,17;  = 1; = 1;  = 8; = 8;  = 200 = 200 Штучное время  : :

Сумма основного времени, всех переходов,  , мин. , мин.Основное время  : :

- число рабочих ходов - число рабочих ходов = 1 = 1 - длина обработки - длина обработки

- длина резания - длина резания = 56 мм. = 56 мм. - длинна врезания - длинна врезания = 2 мм. = 2 мм. - длина перебега - длина перебега = 0 мм. = 0 мм.L = l + lврез + lперебега = 56 + 2 +0 = 58 мм Подача в минуту  : :

Подача на оборот S: S= 0,2 мм. n = 1200 об/мин.; S(мин) = 0,2 × 1200 = 240.  Таблица 14 – Расчет норм времени по нормативным данным

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ ГОСТ 14.201-83 Обеспечение технологичности конструкции изделий. Общие требования ГОСТ 166-89 Штангенциркули. Технические условия ГОСТ 16518-96 Тиски станочные с ручным и механизированным приводами. Общие технические условия ГОСТ 18879-73 Резцы токарные проходные упорные с пластинами из твердого сплава. Конструкция и размеры ГОСТ Р 52781-2007 Круги шлифовальные и заточные. Технические условия ГОСТ 607-80 Карандаши алмазные для правки шлифовальных кругов. Технические условия ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски ГОСТ 2675-80 Патроны самоцентрирующие трехкулачковые. Основные размеры ГОСТ 3.1121-84 Единая система технологической документации. Общие требования к комплектности и оформлению комплектов документов на типовые и групповые технологические процессы (операции) ГОСТ 1050-2013 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия Справочник технолога машиностроения: в 2 т. Издание пятое, исправленное / А.М. Дальский, А.Г.Косилова, Р.К. Мещеряков; под общей редакцией А.М. Дальского. – 5-е издание. – М.: ‹‹Издательство машиностроение -1››, 2003г, Т.1. – 910 с., Т.2. – 943 с. Л. С. Агафонова «Процессы формообразования и инструмент: Лабораторно практические работы» - М.: Издательский центр «Академия», 2012г., 240с. В. В. Ермолаев «Разработка технологических процессов изготовления деталей машин» - М.: Издательский центр «Академия», 2015г., 336с. В. В. Ермолаев «Технологическая оснастка. Лабораторно практические работы и курсовое проектирование» - М.: Издательский центр «Академия», 2012г., 320с. Р. М. Гоцеридзе «Процессы формообразования и инструмент» - М.: Издательский центр «Академия», 2010г., 432с. А. И. Ильянков, В. Ю. Новиков «Технология машиностроения: Практикум и курсовое проектирование» - М.: Издательский центр «Академия», 2015г., 432с. В. Ю. Новиков «Технология машиностроения» – М.: Издательский центр «Академия», 2012г., 432с. Б. И. Черпаков «Технологическая оснастка» – М.: Издательский центр «Академия», 2012г., 288с, Б. И. Черпаков «Технологическое оборудование машиностроительного производства» - М.: Издательский центр «Академия», 2012г., 448с. ИНТЕРНЕТ –ИСТОЧНИКИ 1. Портал «Металлообработка и металлоконструкции» metalloobrabotka-zso.ru /www.metalloobrabotka-zso.ru / дата обращения 07.02.2020 г. 2. Российский Промышленный ПорталIndustr.ru /www.industr.ru/ дата обращения 08.03.2029г. 3. Библиотека ГОСТов http://vsegost.com/ дата обращения 21.02.2020 г. |