Цель работы оценить соответствия структуры потоков в реакторе смешения и каскаде реакторов смешения непрерывного действия, соответствующим идеальным моделям. Теоретическое обоснование работы

Скачать 154.61 Kb. Скачать 154.61 Kb.

|

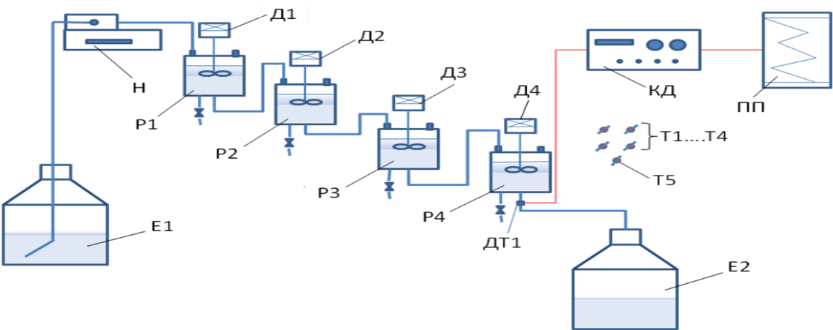

Цель работы: оценить соответствия структуры потоков в реакторе смешения и каскаде реакторов смешения непрерывного действия, соответствующим идеальным моделям. Теоретическое обоснование работы Химический реактор – это основной аппарат любого химического производства. От его устройства и показателей работы в значительной степени зависит экономическая активность всего технологического процесса. Скорость химического превращения в каком-либо аппарате зависит не только от скорости собственно химической реакции, но и от скорости подвода веществ к зоне реакции, то есть гидродинамическая обстановка (структура потоков) в реакторе может существенно влиять на ход химического процесса. О структуре потоков можно судить по распределению времени пребывания частиц потока в аппарате. Для этого во входной поток аппарата следует ввести метку (трассер), в качестве которого может служить добавка небольших количеств цветной нейтральной жидкости или позиции одного из компонентов реакционной смеси с повышенной или пониженной концентрацией. Трассер вводится во входной поток либо ступенчато, либо импульсно. Зависимость изменения концентрации трассера (С) в выходном потоке, характеризующую распределение частиц в нем обычно называют С-кривой или кривой отклика.  Рисунок 1 - Статическая функция распределения Статическая функция распределения (С-кривая) записывается в следующем виде (1.1):  (1.1) (1.1)Среднее время пребывания t определяется из соотношения (1.2):  , (1.2) , (1.2)где V – объем реактора; V0– объемный расход; с(t) и с0 – соответственно текущая и начальная концентрация индикатора. Расчет С-кривой производится по формуле (1.3):  (1.3) (1.3)где t – интервал отбора проб; n – число проб. Для удобства расчетов иногда пользуются безразмерным временем пребывания () (1.4).  (1.4) Соотношение между размерной и безразмерной функцией С (1.5): С() = tC(t) (1.5) Для характеристики разброса значений времени пребывания вокруг среднего значения используют дисперсию С-распределения (1.6):  (1.6) (1.6) В безразмерных координатах (1.7):  (1.7) (1.7)Каскад непрерывных реакторов смешения на основе ячейной модели м  ожно рассматривать как совокупность последовательно соединенных ячеек, в каждой из которых соблюдается режим идеального перемешивания. Связь между С-распределением и числом ячеек в каскаде m дается формулой (1.8):  (1.8) (1.8)Если число ячеек достаточно велико (m 10), то соотношение между дисперсией и числом ячеек запишется (1.9): s = 1/m (1.9) При m = 1 формула (1.8) переходит в формулу (110): С() = 1/m (1.10) На рисунке 2 изображены типичные кривые отклика (С-кривые) для каскада с различным числом реакторов.   C Ct Рисунок 2 – Кривые отклика для каскада с различным числом реакторов 2.1 Описание экспериментальной установки Схема лабораторной установки представлена на рисунке 3.  Рисунок 3 – Схема установки На стенде смонтировано четыре последовательно соединенных реактора смешения Р1 Р4. Каждый реактор представляет собой цилиндрическую емкость снабженную рубашкой для теплоносителя. Для обеспечения лучшего перемешивания днища реакторов имеют сферическую форму, а стенки продольные перегородки. В качестве мешалок служат асинхронные электродвигатели Д1 Д4, которые включаются тумблерами Т1 Т4. Нижний тумблер Т5 включает общую сеть питания электродвигателей. На крышке каждого реактора расположены патрубок для подачи раствора, патрубок для отвода вытесняемого воздуха, выходной патрубок для теплоносителя, подаваемого в рубашку, а также карман для термопары. На днище реактора расположены патрубок для слива жидкости после работы с краном и выходной патрубок для перетока раствора из одного реактора в другой. На выходном патрубке реактора Р4 укреплен датчик для измерения электропроводности (ДТ1). Сигнал электропроводности, снимаемый с датчика, регистрируется кондуктометром КЛ-1 (КД), который имеет выход на пишущий прибор КСП-4 (ПП). Раствор KCl подаются в реактор Р1 из емкостей Е1 перестальтическим насосом (Н). Раствор KCl, проходя через каскад реакторов и датчик (ДТ1), собирается в емкости Е2. После окончания работы необходимо выключить двигатели мешалок и общую сеть питания электродвигателей, выключить насос, кондуктометр и пишущий прибор слить из реакторов оставшуюся жидкость через патрубки, открыв краны, промыть реактора дистиллированной водой. 2.2 Сведения по эксплуатации входящих в установку приборов 2.2.1 Потенциометр КСП-4 и мост КСП-4 Перед началом работы проверить наличие достаточного количества бумаги, установить переключатель скорости движения бумаги в требуемое положение – 600 мм/ч (рычаг в левом верхнем углу панели прибора). За 15 минут до начала работы включают тумблер «прибор» (в нижнем правом углу панели). Тумблер «диаграмма» включается непосредственно перед записью сигнала. 2.2.2. Перестальтический двигатель Принцип действия насоса заключается в передавливании жидкости, находящейся в эластичной трубке кулачковым механизмом. Конец трубки, идущий от ближнего края насоса, опускается в емкость с жидкостью, которую необходимо перекачать, другой конец трубки помещается во входной патрубок первого реактора. Устанавливают нижний рычажок вариатора в положение, обеспечивающее необходимый расход жидкости от 1 до 10. Для очень больших расходов верхний рычажок вариатора устанавливают в положение 10. Соответствующее положение вариатора выбирается в соответствии с диаграммой, изображенной на верхней панели насоса. Включение насоса в работу производится красной кнопкой на его передней панели. 2.2.3 Кондуктометр Кондуктометр – это прибор для измерения электропроводности веществ, в частности в нашем случае – растворов. В электропроводящую жидкость помещают два электрода, и кондуктометр измеряет электропроводность среды между ними. Прибор включается в сеть за 15 минут до начала измерений нажатием красной кнопки, расположенной в правом верхнем углу передней панели. Переключатель рода работы должен быть установлен в положение «Подготовка». Если необходимо определить электропроводность раствора, то переключатель рода работы переводят в положение «Измерение», выставляют с помощью декад и переключателя диапазонов стрелку гальванометра в нулевое положение, затем зажимают кнопку «Отсчет точно» и с помощью декад снова устанавливают стрелку в нулевое положение. Показания декад, умноженное на значение диапазона измерения, дают искомую электропроводность раствора. При записи сигнала переключатель рода работ устанавливают в положение «Запись», а затем с помощью декад устанавливают перо пишущего прибора в одно из крайних положений в зависимости от того будет ли уменьшаться или увеличиваться электропроводность при записи. Следует иметь в виду, что каждая измерительная ячейка индивидуальна. Поэтому, если нужно точное измерение концентраций раствора, нужно установить константу ячейки по стандартным растворам NaOH или KCl:  (3.1) (3.1)Где Х – электропроводность раствора; х-показания прибора; К – константа ячейки. В свою очередь концентрация электропроводящего компонента в растворе (С) пропорциональна его электропроводности:  Методика проведения работы 1) Приготовить 5 л 0,02 н раствора хлорида калия, залить его в емкость Е1 и поместить в емкость с раствором трубку, идущую от входного патрубка насоса. Приготовить в мерных колбах на 100 мл соответственно 1 н, 0,2 н, 0,4 н растворы хлорида калия. 3) Установить на вариаторе насоса производительность, соответствующую положению верхнего рычага вариатора 10, а нижнего рычага 6 и включить насос нажатием красной кнопки. 4) Через 15 20 минут после установления постоянного уровня во всех реакторах, включить кнопку "Сеть" кондуктометра и тумблер "Прибор" пишущего прибора. Включить тумблеры Т5 и Т4. При этом должна начать работать мешалка нижнего реактора Р4. Установить переключатель рода работ кондуктометра в положение "Запись" и с помощью декад кондуктометра вывести перо пишущего прибора примерно на 2 см от начала шкалы. После этого необходимо включить тумблер "Диаграмма" пишущего прибора и подождать 5 20 минут для стабилизации режима измерения (линия вычерчиваемая пером должна стать вертикальной прямой). 5) После того как режим измерения установился, пипеткой емкостью 5 мл вводят возмущающий сигнал в один из верхних патрубков реактора Р4 в виде раствора с нормальностью 0,2 н. Перо пишущего прибора резко смещается вправо, а затем возмущающий сигнал медленно уменьшается. 6) После того, как изменение электропроводности раствора на выходе из реактора Р4 прекратится устанавливают перо пишущего прибора на начало шкалы, включают двигатель мешалки реактора РЗ и вводят в него возмущающий сигнал из колбы с концентрацией раствора КС1 0,4 н и снимают кривую отклика для каскада из двух реакторов. Ее вид должен соответствовать кривой на рисунке 2 при n = 2. 7) По окончании изменения концентрации на выходе двухреакторного каскада подают возмущающий сигнал на вход реактора Р2 1 н раствором хлорида калия. Не забывайте перед подачей возмущающего сигнала включить двигатель мешалки соответствующего реактора. 8) По окончании записи всех кривых отклика отключить питание двигателей (тумблеры Т1 Т5), поставить переключатель рода работ кондуктометра в положение "Измерение", отключить его питание нажатием кнопки "'Сеть", поставить оба тумблера пишущего прибора в положение "Отключено", выключить питание перестальтического насоса нажатием кнопки "Сеть". Слить раствор из всех реакторов. Затем залить в реакторы дистиллированную воду, предварительно закрыв краны, и слить ее. Промывку каждого реактора повторить. Обработка экспериментальных данных Таблица 1 – Экспериментальные и расчетные данные (P4):

Среднее время пребывания частички жидкости в реакторе:   = =   Дисперсия распределения времени пребывания частиц жидкости в реакторе:  S2 =  Дисперсия в безразмерных координатах:  s =  Число реакторов, соответствующие идеальной модели:   Таблица 2 – Экспериментальные и расчетные данные (P4+Р3):

Среднее время пребывания частички жидкости в реакторе:   = =   Дисперсия распределения времени пребывания частиц жидкости в реакторе:  S2 =  Дисперсия в безразмерных координатах:  s =  Число реакторов, соответствующие идеальной модели:   Таблица 3 – Экспериментальные и расчетные данные (P4+Р3+Р2):

Среднее время пребывания частички жидкости в реакторе:   = =   Дисперсия распределения времени пребывания частиц жидкости в реакторе:  S2 =  Дисперсия в безразмерных координатах:  s =  Число реакторов, соответствующие идеальной модели:   Вывод: в ходе лабораторной работы было выявлено соответствие структуры потоков в реакторе смешения и каскаде реакторов смешения непрерывного действия, соответствующим идеальным моделям: число экспериментально рассчитанных реакторов соответствует реальному только при проведении опыта с реактором Р4, следовательно, структура потоков в нем является идеальной. При проведении опыта с каскадами реакторов (P4+Р3+Р2 и P4+Р3) число экспериментально рассчитанных реакторов не соответствует реальному, что говорит о том, что структура потоков в них не является идеальной. |