Цель работы выбор оптимальной исходной заготовки, расчет ее массы, обоснование режима нагрева и охлаждения, определение последовательности кузнечных операций для получения формы и размеров поковки. Ход работы

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

|

Цель работы: выбор оптимальной исходной заготовки, расчет ее массы, обоснование режима нагрева и охлаждения, определение последовательности кузнечных операций для получения формы и размеров поковки. Ход работы: 1. Назначить по ГОСТ 7062-90 припуски, допуски и напуски 2. Выполнить эскиз поковки и рассчитать ее массу 3. Определение массы заготовки (слиток или прокат) 4. Выбрать тип и размер заготовки 5. Составить график нагрева и охлаждения поковки. Рассчитать продолжительность нагрева и выбрать режим охлаждения 6. Определить основные, вспомогательные и отделочные операции в правильной последовательности. Схематично изобразить их. Исходные данные:

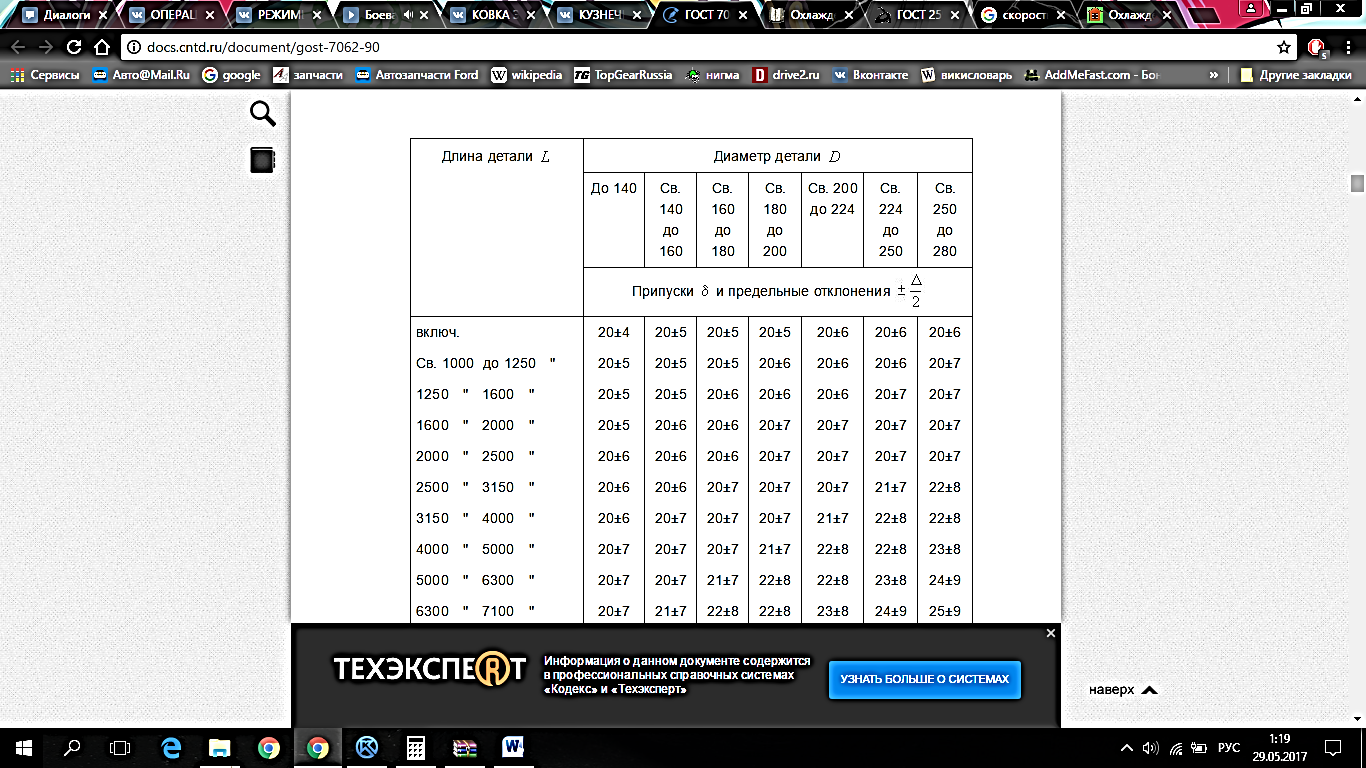

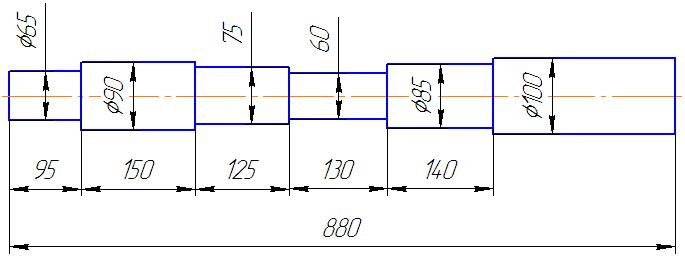

Разработка эскиза поковки. Поковка – кованая заготовка преимущественно простой конфигурации, полученная свободной ковкой на молоте или прессе. Поковка отличается от готовой детали большими размерами, менее жесткими допусками на размеры, наличием напусков в тех случаях, когда заданную конфигурацию после назначения припусков выполнить на имеющемся ковочном оборудовании и с помощью стандартных инструментов и приспособлений невозможно или экономически нецелесообразно. Назначение припусков Основной и дополнительный припуски и допуски выбираем, руководствуясь, ГОСТ 7062-90 (таблица 1 и 2). В качестве основного диаметра выбираем D6=100 мм. Дополнительный припуск назначаем на диаметры всех сечений, кроме основного, в зависимости от разности диаметров основного и рассматриваемого сечения детали. Выбранные значения указаны в таблице 3. Таблица 1. Назначение припусков и допусков поковки.  Таблица 2. Назначение дополнительных припусков поковки.  Таблица 3. Выбранные значения припусков, дополнительных припусков и допусков.

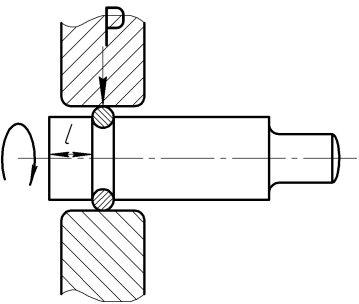

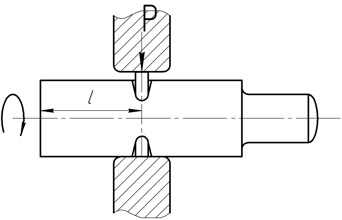

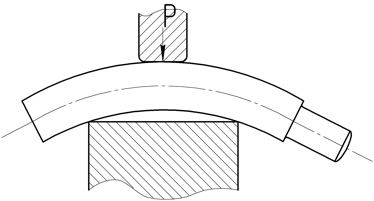

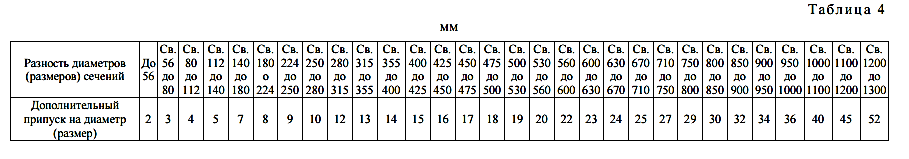

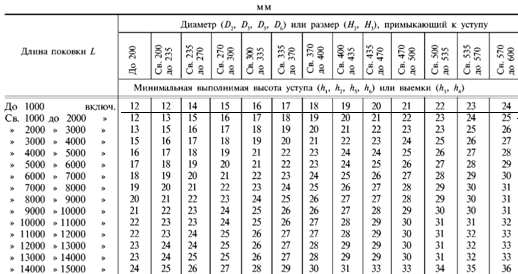

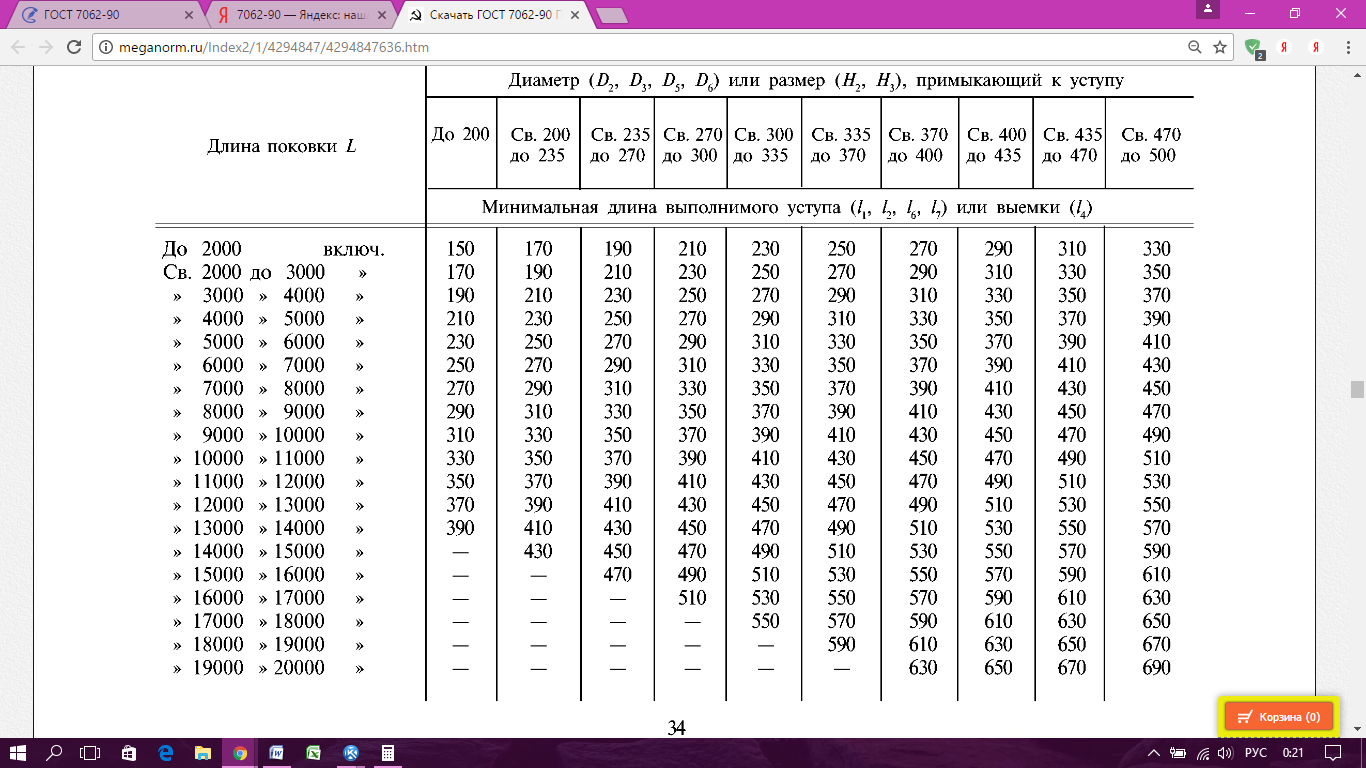

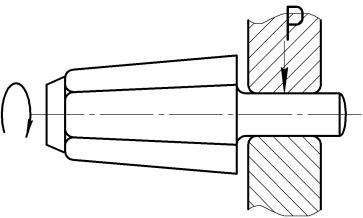

. Отсюда: Диаметр первой ступени поковки:  ; ; = 65 + 20 + 2 = 65 + 20 + 2  4 = 87 4 = 87 4 мм 4 ммДиаметр второй ступени поковки:  ; ; = 90+20+2 = 90+20+2 4 = 112 4 = 112 4 мм 4 ммДиаметр третьей ступени поковки:  = D3+δ3 = D3+δ3  = 75+20 = 75+20 4 = 97 4 = 97 4 мм 4 ммДиаметр четвертой ступени поковки:  = D4 + δ4 + = D4 + δ4 +  ; ; ; ; = 60+20+2 = 60+20+2 4 = 82 4 = 82 4 4Диаметр пятой ступени поковки:  ; ; = 85+20+2 = 85+20+2 4 = 107 4 = 107 4 4Диаметр шестой ступени поковки:  ; ; = 100+20 = 100+20 4 = 120 4 = 120 4 4На обрубаемые ступени припуск на длину принимается равным 1,5 припускам на диаметр рассматриваемой ступени. На остальные ступени припуск на длину на сторону обработки принимается равным 0,75 от припуска на рассматриваемый диаметр. Отклонение на длину принимается равным трем отклонениям на диаметр:  . Поковочные размеры на длины: . Поковочные размеры на длины:ll2 =l1+l2+1,5*  -0.75* -0.75* + + = 95+150+1,5*20-0.75*20 = 95+150+1,5*20-0.75*20 3*4 = 260 3*4 = 260 12 мм 12 мм  Длина технологических проб  и их количество задаются техническими условиями. Задаемся и их количество задаются техническими условиями. Задаемся  . .Назначение напусков Напуск – увеличение припуска, упрощающее конфигурацию поковки ввиду невозможности или нерентабельности изготовления поковки по контуру детали. Уступ – участок поковки с меньшим поперечным сечением, чем смежный с ним участок. Для поковок типа вала величина уступа выражается полуразностью диаметров смежных участков. Выемка – участок поковки, диаметр или сторона которого меньше диаметров или сторон двух смежных с ним участков. Ссылаясь на таблицы 4 и 5 ГОСТа 7062-90,определяем целесообразность напусков. Таблица 4. Минимальные значения высот уступов и выемок.  Таблица 5. Минимальные значения длин уступов и выемок.  Пример определения целесообразности выполнения напуска на первую ступень: Высота уступа:  . По таблице 4 определим, что минимальная выполнимая высота уступа 12 мм. Следовательно, напуск не выполняем. . По таблице 4 определим, что минимальная выполнимая высота уступа 12 мм. Следовательно, напуск не выполняем.Длина уступа: L=95 мм, по таблице 5 минимальная длина уступа 150 мм, следовательно напуск необходим. (D6-D5)/2 = (100-85)/2 = 7.5 напуск необходим. (D5-D4)/2 = (85-60)/2 = 7,5. напуск необходим.. Эскиз поковки представлен в Приложении 1. Определение объема и массы поковки. Объём поковки определяется по формуле:  Вычисление объёма поковки: V = 3,14/4*(1202*990) = 11190 см3 =0,0112 м3 Определение расчётной массы поковки: Мр = 0,0112*7900 = 88 кг Вычисление окончательной массы поковки: Мпок = 1,025*Мр = 1,025*88 = 90 кг Масса проката, необходимого для изготовления поковки:  ; ;Отход металла на угар составляет 2 % при первом нагреве и 1,5 % при каждом последующем.  , где , где - количество дополнительных нагревов, принимаем m=6 - количество дополнительных нагревов, принимаем m=6Муг = (0,02+0,015*6)*90 = 10 кг Таким образом масса тела слитка составит: Мт с = 90+10+2 = 102 кг По найденной массе тела слитка из ГОСТ 2590 – 2006 “Прокат стальной горячекатаный круглый” выбираем необходимый прокат.  120 мм. 120 мм.Сталь 2Х18Н9Т высоколегированная, следовательно, берем минимум – 2 метра.  Определение последовательности кузнечных операций Таблица 6. Кузнечные операции

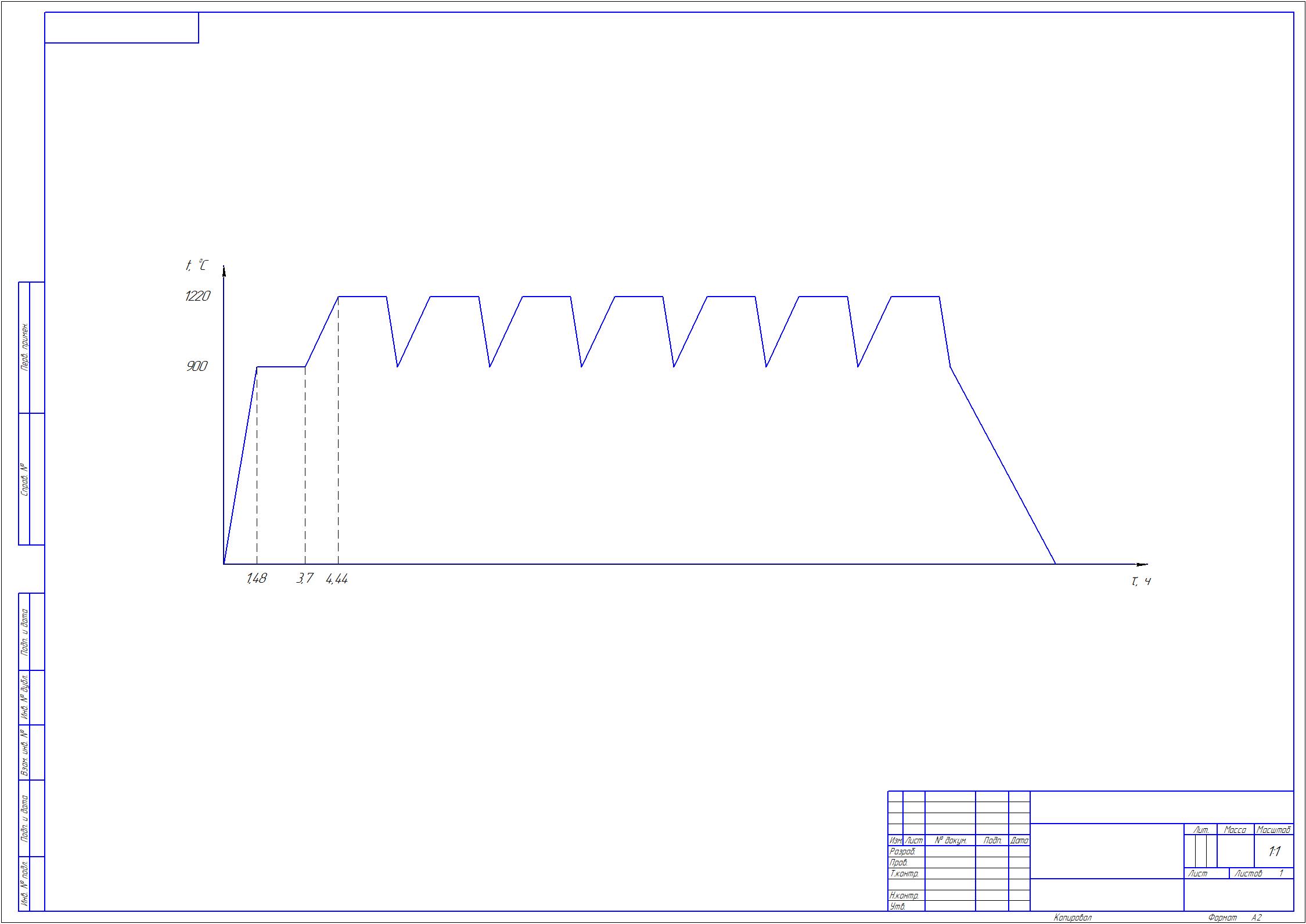

Выбор режима нагрева и охлаждения поковки Наибольшее распространение в кузнечно-прессовых цехах при изготовлении средних и крупных поковок получили камерные печи со стационарным и подвижным подом. Камерные печи имеют постоянную температуру рабочего пространства, но отличаются значительной неравномерностью ее распределения. Выберем камерную печь. Производим первоначальный нагрев и 6 дополнительных. Полный нагрев состоит из нагрева до критической температуры (  ) - ) -  и нагрева до температуры ковки и нагрева до температуры ковки  . . Повторный нагрев производится при остывании стали до температуры окончания ковки  . .Время нагрева до температуры ковки складывается из времени нагрева до температуры структурных превращений в стали  и нагрева до температуры ковки. и нагрева до температуры ковки.Так как сталь Х18Н9Т – высоколегированная, применяем следующие формулы Для средне- и высоколегированных сталей  ; ;  , т.е. , т.е.  . .τ1 = 13,4*0,113  = 0,51 ч = 0,51 чτ2 = 6,7*0,113  = 0,25 ч = 0,25 чгде  – наименьший диаметр сечения заготовки, – наименьший диаметр сечения заготовки,  Время выдержки при критической и ковочной температурах составит: τв1 = τ1+ τ2 = 0,51+0,25 = 0,76 Определение времени ковки:  ; ; где  - температура начала ковки, - температура начала ковки,  ; ; - температура окончания ковки, - температура окончания ковки,  ; ; - скорость остывания стали (в колодце - скорость остывания стали (в колодце  , на воздухе , на воздухе  ). ).Полученное значение времени ковки:  . .Определим временя полного охлаждения после выполнения всех ковочных операций:  График 1. График нагрева и охлаждения заготовки.  Вывод: В результате проделанной работы была разработана технология изготовления поковки. По полученным данным был составлен график нагрева и охлаждения заготовки. |

=990 мм

=990 мм