разработка сценариев проекта на основе имитационного моделирования. вкр ажигов работа. Цели и задачи

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

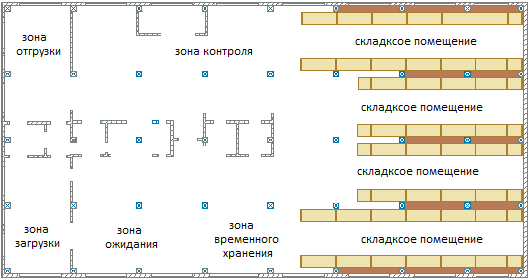

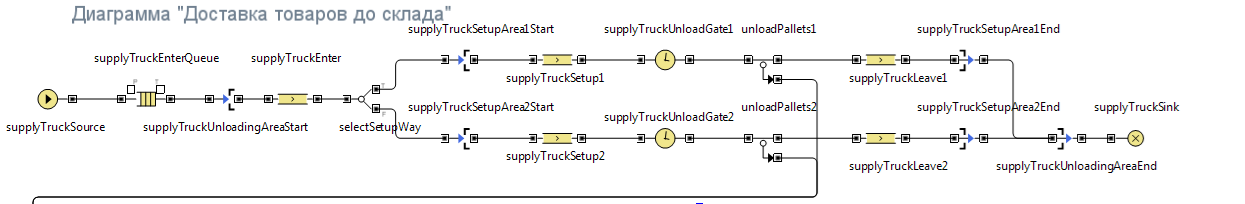

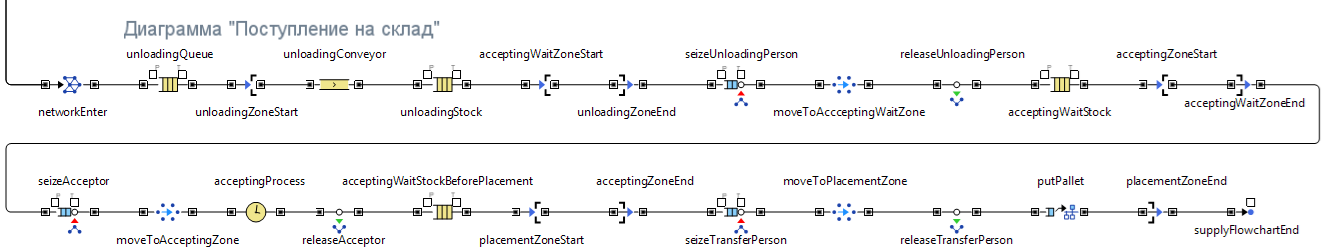

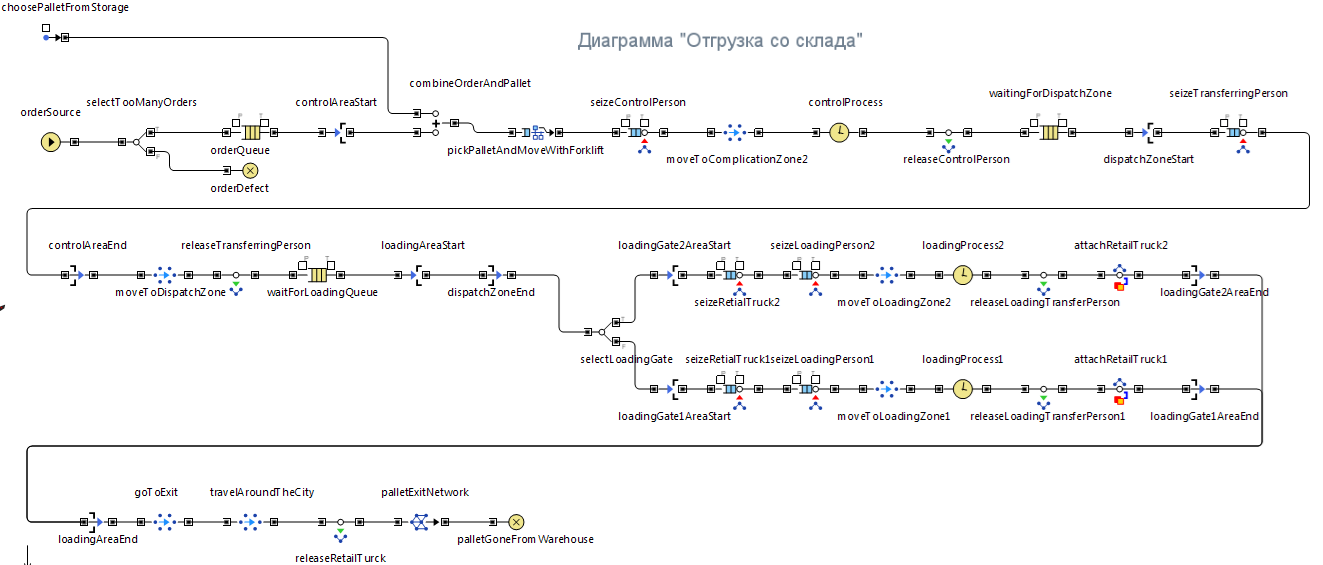

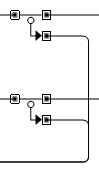

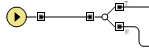

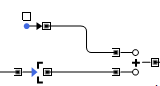

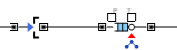

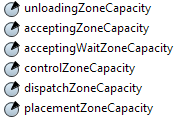

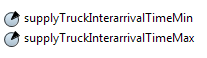

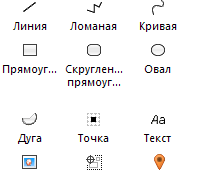

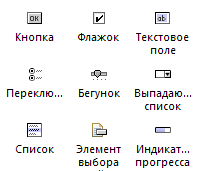

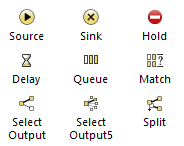

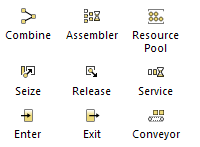

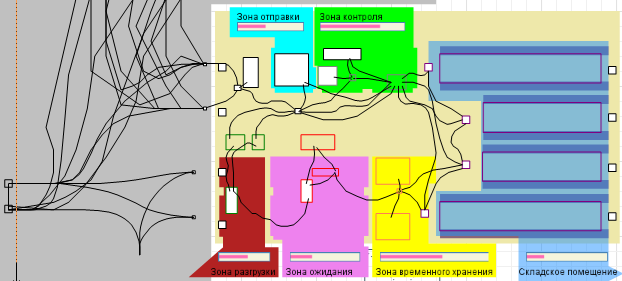

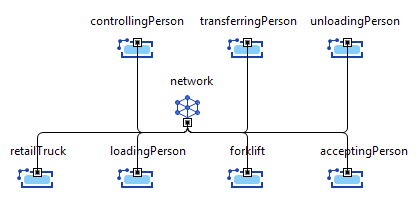

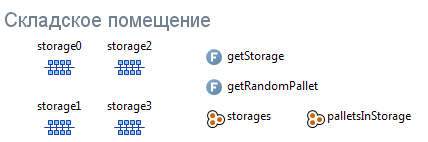

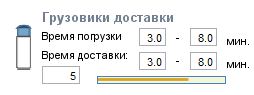

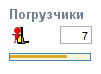

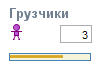

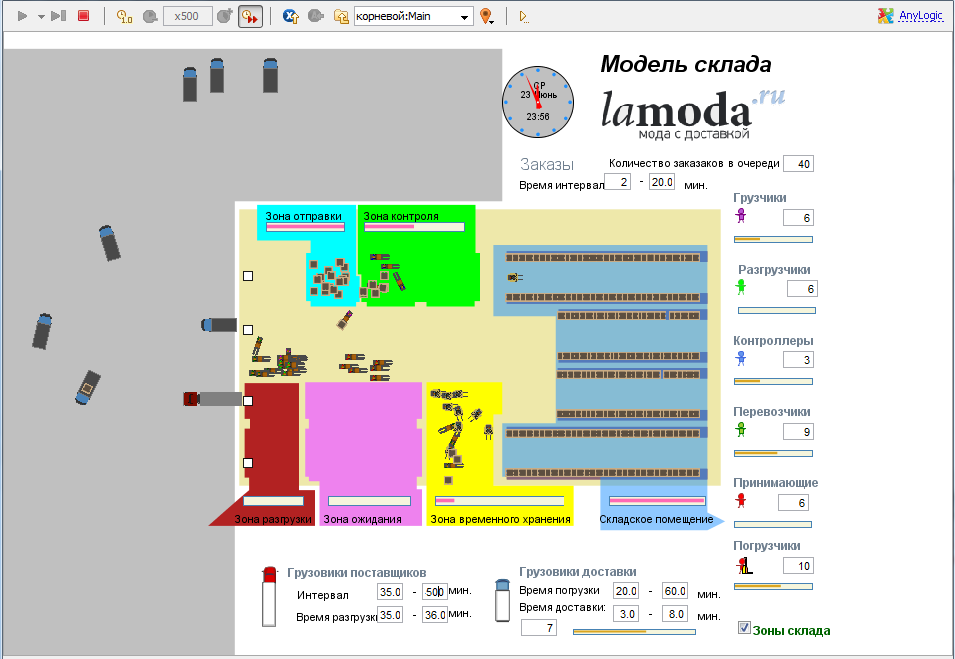

ГЛАВА 2. ОПИСАНИЕ ПРЕДМЕТНОЙ ОБЛАСТИОписание складаСклад компании LaModa является профильным сооружением, отвечающим самым высоким требованиям, призванным обеспечить наилучшие условия хранения любых типов груза. Склад имеет следующие характеристики и оборудование: склад класса «А» с ровным бетонным полом и антипылевым покрытием; высота стеллажного хранения: 12 метров; 1 dockleveler на 625 м2 (каждый портал ворот оснащен подвижной аппарелью); температурный режим от 18 до 23 С; центральное отопление и водоснабжение; центральная система приточно-вытяжной вентиляции и система; система кондиционирования; система видеонаблюдения и пожаротушения; оптико-волоконные телекоммуникации, телефонная линия и линия Интернет; внешняя и внутренняя круглосуточная охрана; парковка для всех видов транспорта (включая просторные площадки для маневрирования грузового транспорта). Сам склад имеет 2 гейта для приема товаров и 2 для его обратной отгрузки. Территория разделена на 6 зон: зона разгрузки зона ожидания зона временного хранения зона контроля зона отгрузки складское помещение  Рис.4 – План склада Склад компании принимает 2 типа грузовиков: Склад работает под управлением современной функциональной системы EXceed™ WMS 4000, способной решать задачи комплексных распределительных центров со сложной организационной структурой, широкой номенклатурой и большим объемом операций. Система позволяет уменьшить расходы путем оптимального управления складскими ресурсами, а также посредством уменьшения основного и оборотного капитала за счет сокращения складских запасов, потерь при хранении и оптимизации товарной номенклатуры. Система управления складом Exceed имеет развернутую систему хранения самых различных данных о хранимых товарах, позволяющую получать исчерпывающие отчеты по текущим запасам склада и выполненным операциям. Мы можем предложить практически любой формат обмена данными, включая регулярную рассылку любых отчетов, импорт и экспорт данных по накладным в автоматическом режиме и много другое. EXceed™ WMS 4000 была разработана на основе опыта 1800 успешных внедрений систем управления складом в 36 странах по всему миру, включая РФ. На складе оборудовано порядка 100 рабочих мест, включая места операторов WMS, ручные и стационарные терминалы считывания штрих-кодов и передачи заданий для водителей штабелеров и комплектовщикам заказов. Выгодное местоположение склада компании делает логистику исключительно эффективной: Расстояние до МКАД - 15 км. Трасса Рязанское шоссе () - 10 км. Определение ролей На объекте работают 6 групп рабочих Их роли в процессе работы склада равны и взаимосвязаны. Склад использует 2 вида техники: На каждом из видов техники работают соответствующие рабочие по зонам. Описание основных бизнес процессовВ работе склада компании участвуют 3 основных процесса. Доставка товаров на склад  Рис.5 – Бизнес процесс 1 Поступление на склад  Рис. 6 – Бизнес процесс 2 Отгрузка со склада  Рис.7 – Бизнес процесс 3 Доставка товаров до складаЭто первая часть глобального бизнес процесса, описывающая доставку товаров на склад. Для его описания мною были использованы объекты из основной библиотеки AnyLogic: Source –описывает старт процесса и запускает его Sink – принимает разгруженные грузовики и останавливает процесс и накапливает статистические данные Queue – элемент накапливающий входящие объекты в очередь и регулирующий их Delay – описывает время разгрузки грузовика на гейте Split – описывает ветвления в процессе Conveyor – элемент, описывающий действия объектов Restricted area – объекты описывающие начало и конец действия выбранных зон Основные этапы подпроцесса «Доставка товаров до склада» Запуск процесса и добавление грузовиков поставщиков в очередь. Затем происходит открытие 1ой зоны «Зона разгрузки» и появление грузовика на парковке у склада. На данном этапе происходит выбор свободного гейта для отгрузки товаров.  Далее происходит ветвление процесса, в зависимости от выбранного гейта. Происходит открытие зоны соответствующего гейта «Зона гейт1» или «Зона гейт2» и остановка грузовика у соответствующего гейта. На данном этапе отображено время и процесс разгрузки грузовика. После завершения разгрузки товар попадает на склад в «Зону разгрузки» из каждого гейта и далее по складу, во второй подпроцесс.  Далее грузовик доставки покидает соответствующий гейт, закрывается зона соответствующего гейта. В конце процесс объединяется, закрывается «Зона разгрузки», процесс завершается. Поступление товаров на складВторая часть основного бизнес процесса, описывающая поступление товаров зону «Складского помещения» Для его описания мною были использованы объекты из основной библиотеки AnyLogic: Network enter – объект, обозначающий открытие складского хранилища Queue – элемент накапливающий входящие объекты в очередь и регулирующий их Restricted area – объекты описывающие начало и конец действия выбранных зон Conveyor - элемент, описывающий действия объектов Network Seize – описывает и выбирает имеющиеся ресурсы из ролей в модели, в зависимости от действия Network Move To – элемент активирующий соответствующие зоны хранилища Network release – освобождает от действий соответствующего рабочего по деактивированной зоне Network storage put – совершает действие над выбранным объектом Exit – заканчивает процесс Основные этапы подпроцесса «Поступление товаров на склад» Данный подпроцесс начинается на пункте №6 первого процесса, когда товар разгружен из грузовиков, и они появились на складе. Как только товары оказались в первой зоне, открывается хранилище, товары встают в очередь на отгрузку дальше по соответствующим зонам, вплоть до зоны «складского хранилища». На этом этапе открывается «зона разгрузки»и товары постепенно перемещают туда. Продукция встает в очередь, после чего открывается «Зона ожидания». «Зона разгрузки» закрывается, выбирается рабочий соответствующей роли из данной зоны. Далее происходит переход в «Зону ожидания», рабочий из «Зоны разгрузки» выключается и процесса. Товары встают в очередь внутри «Зоны ожидания», она открывается, заканчивает действие «Зона ожидания». Выбирается рабочий из «Зоны контроля», происходит переход в «зону контроля». Происходит процесс контроля поступающей продукции, после рабочий из «Зоны контроля» выключается из подпроцесса. Товары встают в очередь в следующую зону – «Зону временного хранения», эта зона открывается. Затем «Зона контроля» закрывается, выбирается рабочий из следующей зоны – «Зона временного хранения». Открывается «Зона складского помещения», выбирается погрузчик, доставляющий туда продукцию. Выбранный товар помещается в «Зону складского помещения», «Зона временного хранения» закрывается. Процесс завершается. Отгрузка со складаОдин из основных бизнес процессов, описывающий поступлении нужной продукции из хранилища в грузовик доставки Для его описания мною были использованы объекты из основной библиотеки AnyLogic: Enter – элемент, выбирающий объект из соответствующей зоны Source - описывает старт процесса и запускает его Select Output – ветвление процесса, в зависимости от сценария Queue – элемент накапливающий входящие объекты в очередь и регулирующий их Restricted area – объекты описывающие начало и конец действия выбранных зон Combine – элемент, объединяющий узлы процесса Network Storage Pick – функция, выбирающая объект из соответствующей зоны Network Seize – описывает и выбирает имеющиеся ресурсы из ролей в модели, в зависимости от действия Network Move To – элемент активирующий соответствующие зоны хранилища Delay – описывает время загрузки грузовика на соответствующем гейте Network release – освобождает от действий соответствующего рабочего по деактивированной зоне Network Attach – функция, прикрепляющая объекты к соответствующим элементам Network Exit – элемент, деактивирующий хранилище и его зоны Sink – отправляет загруженные грузовики и заканчивает процесс и накапливает статистические данные Основные этапы бизнес процесса «Отгрузка со склада» Происходит запуск процесса, затем идет проверка на корректность заявки, поступивший на склад.  Заявка корректна и они встают в очередь на отгрузку из «Зоны складского помещения». Если заявка некорректна, процесс завершается. Открывается зона контроля, ветви процесса «Товар» и «Заявка» объединяются.  Выбранная продукция с помощью погрузчика перемещается из «Зоны складского помещения», активируется рабочий из «Зоны контроля». Товары перемещаются в «Зону Контроля», происходит процесс проверки продукции. Рабочий «Зоны контроля» деактивируется, товары встают в очередь к «Зоне ожидания». Открывается «»Зона ожидания», активируется рабочий из соответствующей зоны.  «Зона контроля» закрывается, активируется сеть «зоны отгрузки». Рабочий из «зоны погрузки» выходит из процесса, продукция встает в очередь на загрузку в грузовики.  «Зона ожидания» закрывается, открывается «Зона отгрузки» товаров. Далее процесс дублируется – выбирается соответствующий свободный гейт для отправки. Открывается зона соответствующего гейта, выбирается определяется грузовик, запаркованный у него. Активируется соответствующая «Зона отгрузки» и рабочий этой зоны.  Далее происходит процесс погрузки продукции в грузовики, затем погрузчики выходят из процесса. Выбранный товар привязывается к соответствующему грузовику, «зона погрузки» гейта закрывается  . .Общая «Зона погрузки» закрывается, грузовик с продукции переходит к выходу из сети, процесс снова объединяется. Продукция уходит в доставку, деактивируется соответствующий грузовик. Фиксируется, что товары покинули склад, процесс завершается. Определение основных показателей и параметровВ модели работы склада компании LaModa, мною было заданно 26 основных параметров: Данные 6 параметров описывают вместимость 6 соответствующих зон склада (зона ожидания, зона разгрузки, зона погрузки, зона контроля, зона временного хранения, зона складского помещения). Для каждого из параметров в модели задаются соответствующие показатели.  Данные параметры задают максимальное и минимальное время интервала между движением грузовиков поставщиков  Данные параметры задают максимальное и минимальное время разгрузки Параметры, определяющие временные границы загрузки Параметры, задающие время границ грузовиков доставки. Данные параметры задают максимальную длину очереди для каждого из видов грузовиков Данная группа 7 параметров задает числа соответствующего персонала и рабочей техники по каждой из групп (зона ожидания, зона разгрузки, зона погрузки, зона контроля, зона временного хранения, зона складского помещения), а также количество всех видов грузовиков и количество разгрузчиков  Параметр, задающий число паллет в грузовике поставщиков. Параметры, задающие границы интервала заказов Создание моделиОпираясь на данные полученные при описании склада, описании ролей, описания ключевых бизнес процессов и параметров, мною была построена имитационная модель склада компании LaModa. Для построения модели мною были использованы различные инструменты программного продукта AnyLogic, такие как: Основные инструменты:  Инструменты системной динамики:  Инструменты статистики:  Инструменты для создания презентации:  Элементы управления:  Для описания бизнес процессов использованы инструменты из основной библиотеки:     Сначала, с помощью графического интерфейса программного обеспечения, были очерчены зоны склада, показаны пути и основные элементы. Поэтапно выстраивалась графическая модель.  Рис. 8 – Графическая модель склада Затем была построена модельная сеть, объединяющая действия по агентам, имеющих активные роли в модели, в централизованную систему.  7 активных объектов модели объединены в общую сеть, а элемент На следующем этапе каждый элемент складского помещения был описан, к ним были добавлены переменные, коллекции и вложенные функции.  В конце работы в модель были добавлены элементы, описывающие загруженность ресурсов и временные интервалы. При имитации эти данные можно корректировать в зависимости от проводимого эксперимента.    Для данной модели, функции и параметры написаны на языке программирования Java, описаны пути, точки отправки и гейты для каждого из участников, каждый раз задается случайный сценарий развитий событий. В итоге была создана модель имитирующая работу склада компании LaModa.  Рис. 9 – Имитационная модель склада |