лоир. методичка. Данным станка и находим ng. После этого определяем действительную скорость резания Vg ммин

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

|

данным станка и находим «ng». После этого определяем действительную скорость резания: Vg=  м/мин. м/мин.8. Определение крутящего момента и мощности, затрачиваемой на сверление: M =  , кг , кг мм; мм;M = 0,981×  См × См ×  × × , Нм , НмЗначение коэффициентов и показателей степеней в формуле

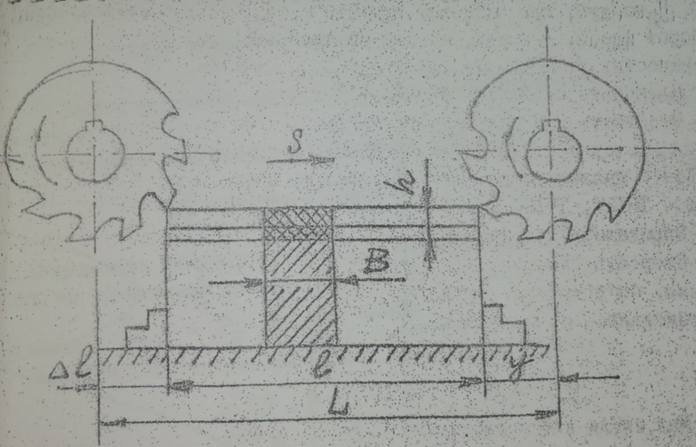

Мощность, затрачиваемая на сверление, определяется по формуле:  кВт, где кВт, гдеМ – крутящий момент, кгс×мм;  – частота вращения, об/мин; – частота вращения, об/мин; = = кВт, где М – крутящий момент, Н×м; кВт, где М – крутящий момент, Н×м; – частота вращения, об/мин – частота вращения, об/минОбработка возможна, если  Мощность на шпинделе  = =  , где , где η – КПД станка  – мощность двигателя станка ( паспортные данные ) – мощность двигателя станка ( паспортные данные )9. Основное время при сверлении,   = = , где , гдеL – путь, пройденный сверлом, мм; ℓ - глубина сверления (длина втулки);  - перебег сверла, мм . - перебег сверла, мм .Задача 3 (№41  №60) №60)На горизонтально -фрезерном станке 6Р82 или 6Н82 производят фрезерование плоской поверхности шириной «В» и длиной «ℓ». Припуск на обработку – h. Обрабатываемая заготовка стальная или чугунная в виде отливки, поковки, штамповки или проката. Охлаждение – эмульсией. Требуется выбрать фрезу, назначить режимы резания с использованием таблиц нормативов, определить основное время. Исходные данные к задаче №3.

Рис. 3. Эскиз фрезерования плоскости. Методические указания к выполнению задачи. 1.Начертить схему фрезерования с нанесением размеров и требуемой шероховатости поверхности. 2.Выбрать фрезу. Выбор фрезы, её типа, конструкции зависит от характера производства (единичного, массового). При массовом производстве применяют фрезы со вставными зубьями из твердого сплава, с крупным зубом. В единичном производстве, что характерно для ремонтных работ, применят фрезы из быстрорежущих сталей: Р18,Р9, Р6М5. Диаметр фрезы зависит от глубины резания, диаметра оправки станка (табл.8 стр.59). 3.Назначить глубину резания t. Глубина резания t выбирается в зависимости от припуска на обработку «h». Припуск целесообразно снимать за один проход. При припуске на обработку более 5 мм фрезерование ведут в 2 (или более) прохода, оставляя на последний (чистовой) проход припуск к 1-1,5 мм. 4.Назначьте подачу «S». При черновой обработке подача назначается на один зуб фрезы,  мм/зуб, при чистовом проходе подача назначается на один оборот фрезы, S мм/об, исходя из требуемой шероховатости поверхности (табл. 9,10 стр.40). мм/зуб, при чистовом проходе подача назначается на один оборот фрезы, S мм/об, исходя из требуемой шероховатости поверхности (табл. 9,10 стр.40).5.Назначьте стойкость фрезы Т. Стойкость для цилиндрических фрез из быстрорежущей стали принимается Т=120-180 мин. Для цилиндрических фрез с мелким зубом – диаметром до 60 мм, стойкость принимается Т=90 мин, 80 - Т=120, Т=180 мин. 6.Определить допустимую расчетную скорость при фрезеровании. Скорость резания, допускаемая фрезой, зависит от материала фрезы, её диаметра, глубины и ширины фрезерования, подачи и определяется по формуле:  = = Для стали конструкционной  = 750 Мпа. = 750 Мпа. = = , м/мин. , м/мин.Для чугуна серого  = = , м/мин. , м/мин.Поправочный коэффициент  принимается таким же, как и при определении скорости резания при точении и сверлении принимается таким же, как и при определении скорости резания при точении и сверлении = =   = =  – для конструкционной стали, – для конструкционной стали,K =  – для серого чугуна. – для серого чугуна.Значение коэффициента

= 1 – для фрезы из Р6М5. = 1 – для фрезы из Р6М5.7.Определение частоты вращения фрезы  об/мин. об/мин.По паспорту станка находим  – действительную частоту вращения. – действительную частоту вращения.8.Определить действительную скорость резания  = = м/мин. м/мин.9.Определить минутную подачу при фрезеровании и скорректировать по паспортным данным (стр. 35).  = = , мм/мин. , мм/мин.Находим действительную подачу за оборот на зуб.  = =  = =  10.Определить окружную силу  . .Окружная сила резания при фрезеровании  определяется по формулам определяется по формулам

Для получения силы  в ньютонах значение силы в ньютонах значение силы  в кгс следует умножить на 9,81. в кгс следует умножить на 9,81.11. Определить крутящий момент М и мощность N при фрезеровании. Крутящий момент и мощность при фрезеровании определяются по формулам: M=  , где , гдеМ – крутящий момент на фрезе в кгс  мм мм - сила резания в кг - сила резания в кгN=  кВт кВтN – мощность при фрезеровании, кВт; n – частота вращения фрезы, об/мин. При подсчете мощности в системе СИ, формула имеет вид: N=  кВт , где кВт , гдеМ – крутящий момент на фрезе Нм. 12. Мощность резания должна быть меньше или равна мощности на шпинделе станка  η, где η, где - мощность двигателя станка, - мощность двигателя станка,η- КПД станка (стр. 35). 13. Определить основное технологическое время:  = = , мин , минL= ℓ+y+∆ , где ℓ - длина фрезерования, мм; y – путь врезания, мм; y=  , мм; , мм;∆ - путь перебега, мм; ∆ =  Задача 4 (№6 1÷ №80) Произвести расчет универсальной делительной головки (№40) на нарезание зубчатых колес с заданным числом зубьев Z. Исходные данные к задаче №4

Продолжение

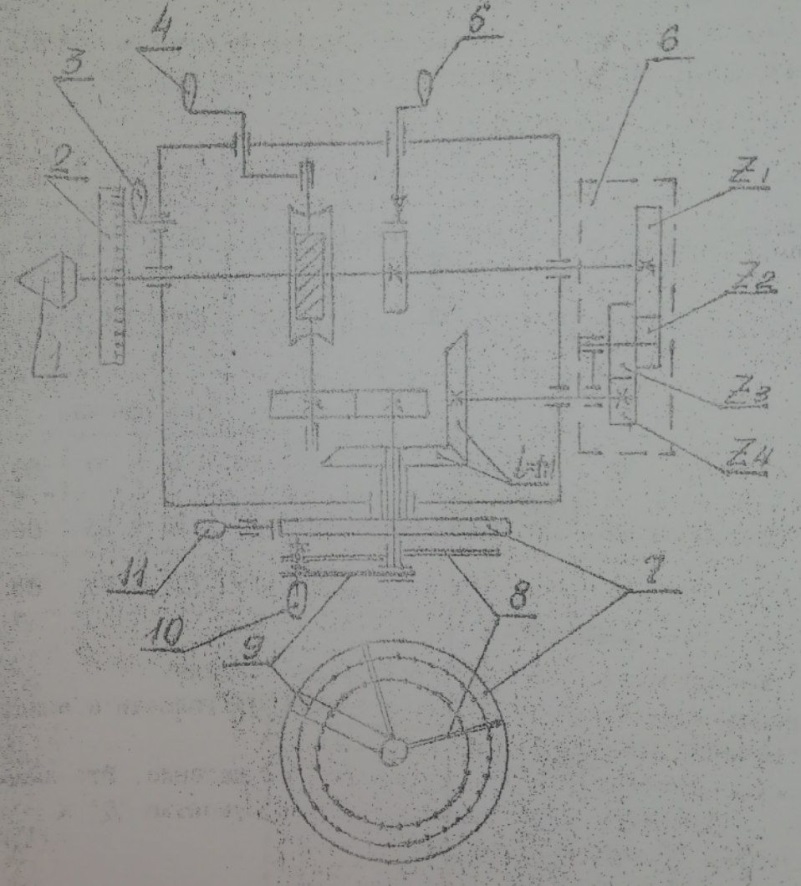

Методические указания к решению задачи. 1.Начертить кинематическую схему делительной головки с описанием назначения занумерованных деталей. 2.Настроить делительную головку на простое деление. Это значит нужно определить число полных оборотов рукоятки «n» и число делений по делительному диску: n =  = =  , где , гдеN – характеристика головки (N=40); Z - заданное число делений, например, число зубьев колеса; b – число делений на одной из окружностей на делительном диске; a – число делений (промежутков) на которое необходимо повернуть рукоятку.  Число делений делительного диска: 24-25-28-30-34-37-38-39-41-42-43-46-47-49-51-53-54-57-58-59-62-66 Число делений делительного диска: 24-25-28-30-34-37-38-39-41-42-43-46-47-49-51-53-54-57-58-59-62-66Число зубьев сменных колес гитары: 20-25-30-35-40-50-55-60-70-80-90-100 Рис. 4. Кинематическая схема делительной головки. Пример 1. Настроить головку на нарезание зубчатого колеса с Z=26. Определяем число оборотов рукоятки по формуле простого деления:  = = = = =1 =1 =1 =1 Один оборот рукоятки плюс 7 делений по окружности с 13 делениями. Но круга на делительном диске с таким числом делений нет. Поэтому ищем окружность с числом делений кратным 13. Таким числом является 39 (13х3х39). Поэтому, умножая числитель и знаменатель найденной дроби на 3, получим:  = 1 = 1 Это значит, что для поворота заготовки на 1/25 нужно сделать один полный поворот рукоятки и на 21 отрезок по окружности с 39 делениями. 3. Настроить делительную головку на способ дифференциального деления. Этот способ применяется для чисел, для которых не находится окружности с необходимым числом делений. В этом случае применяется фиктивное число  , близкое к заданному и, как правило, оканчивается нулем. Число оборотов рукоятки находится по формуле простого деления: , близкое к заданному и, как правило, оканчивается нулем. Число оборотов рукоятки находится по формуле простого деления: = =  = =  , ,Образовавшуюся ошибку при делении на  исправляют тем, что сам диск дополнительно вращают с помощью гитары, подбирая её передаточное отношение по формуле: исправляют тем, что сам диск дополнительно вращают с помощью гитары, подбирая её передаточное отношение по формуле: I =  = = . .Колеса с необходимым числом зубьев находятся из прилагаемого набора зубчатых колес, гитары. Пример 2. Настроить делительную головку на Z=93. 1.Принимаем  . .2.Определяем число оборотов рукоятки: =  3.Определяем передаточное отношение гитары сменных колес: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

=500 МПа

=500 МПа , кгс

, кгс , кгс

, кгс