Дневник танин. День первый. 29. 01. 2019 Общее знакомство с предприятием, с правилами по охране труда и технике безопасности, производственной санитарии

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

День первый. 29.01.2019 Общее знакомство с предприятием, с правилами по охране труда и технике безопасности, производственной санитарии. В состав производственной площадки ООО «Озон» входят: — склад сырья и упаковочных материалов; — склад готовой продукции; * склад со специальными условиями хранения; * восемь производственных участков: *один участок производства твердых нестерильных лекарственных форм (препараты, содержащие высокотоксичные вещества); *четыре участка производства твердых нестерильных лекарственных форм (препараты, не требующие специального выделения в отдельное производство); *один участок производства мягких нестерильных лекарственных форм; *один участок производства жидких стерильных лекарственных форм; *участок упаковки Оборудование производственных помещений Производственные помещения спроектированы по принципу ”чистых комнат“ . Конструкция и отделка производственных помещений однотипны. Производственные помещения имеют гладкие внутренние поверхности (стены, полы, потолки, двери), без щелей и трещин, непроницаемые для жидкостей и легкодоступные для мытья и обработки дезинфицирующими средствами. Стеклопакеты на окнах герметизированы. В «чистых» помещениях установлены противопожарные двери, дверные проемы уплотнены резиновыми прокладками. Напольное покрытие производственных «чистых» помещений выполнено из специального линолеума. Примыкание полов к стенам и перегородкам Все производственные помещения имеют идентификационную маркировку в виде номера помещения и названия в соответствии с выполняемыми в нем процедурами, а также статуса. Складские зоны имеют достаточную вместимость для обеспечения раздельного надлежащего хранения исходного сырья, упаковочных материалов, промежуточной и готовой продукции, а также продукции, находящейся в карантине, разрешенной для выпуска, возвращенной или отозванной продукции. Хранение осуществляется на стеллажах на поддонах с учетом наименования и лота/серии. На складе сырья и упаковочных материалов находится комната для отбора проб, спроектированная и оснащённая аналогично «чистым» помещениям производственных участков. В зданиях предусмотрены системы приточной и вытяжной вентиляции, электроснабжения, освещения, отопления, водоснабжения и канализации. Санитарный режим для персонала Все сотрудники компании при поступлении на работу проходят первичный медицинский осмотр. Согласно процедуре перед началом работы персонал производства, имеющий доступ в чистые помещения, заполняет журнал «Журнал контроля состояния здоровья персонала (допуск к посещению «чистых» помещений)», где отмечает состояние своего здоровья. Мастер смены ведет контроль заполнения журнала и контроль состояния здоровья персонала. Персонал допускается к работе только в защитной технологической одежде, соответствующей выполняемым операциям. Персонал осуществляет смену одежды в санпропускниках при переходе в «условно-чистую» (не классифицируемую) зону и в шлюзах для персонала, расположенных перед входом в «чистые» помещения. Технологическая одежда подвергается обработке после каждой смены. Стирка, глажение, облучение УФ-лампами осуществляется в помещении прачечной. Рабочая одежда сдается в прачечную в конце смены, максимум — двух, в зависимости от требований. День второй. 30.01.2019 Знакомство с получением воды очищенной. Производство воды очищенной.Забор воды питьевой производится из городской системы водоснабжения. Питьевая вода используется для приготовления воды очищенной и бытовых нужд. В ходе технологического процесса производства нестерильных лекарственных средств используется вода очищенная, соответствующая по качеству требованиям ФС ГФ 13 «Вода очищенная» и требованиям Европейской фармакопеи. ФС.2.2.0020.15 Вода очищенная Взамен ФС 42-2619-97 Настоящая фармакопейная статья распространяется на нефасованную воду очищенную, получаемую из воды питьевой методами дистилляции, ионного обмена, обратного осмоса, комбинацией этих методов или другим способом, и предназначенную для производства или изготовления лекарственных средств, получения воды для инъекций, а также для проведения испытаний лекарственных средств. Для приготовления лекарственных средств, изготовляемых в асептических условиях, воду очищенную необходимо подвергать стерилизации. Вода очищенная не должна содержать антимикробных консервантов или других добавок. Описание. Бесцветная прозрачная жидкость без запаха. рН. От 5,0 до 7,0 (ОФС «Ионометрия», метод 3). К 100 мл воды очищенной прибавляют 0,3 мл насыщенного раствора калия хлорида. Кислотность или щелочность. К 20 мл воды очищенной прибавляют 0,05 мл 0,1 % раствора фенолового красного. При появлении желтого окрашивания оно должно измениться на красное при прибавлении не более 2 0,1 мл 0,01 М раствора натрия гидроксида. При появлении красного окрашивания оно должно измениться на желтое при прибавлении не более 0,15 мл 0,01 М раствора хлористоводородной кислоты. Электропроводность. Определение проводят в соответствии с требованиями ОФС «Электропроводность» с помощью оборудования – кондуктометров, внесенных в Государственный реестр средств измерений. Методика Измеряют электропроводность без температурной компенсации с одновременной регистрацией температуры. Измерение электропроводности с помощью кондуктометров с температурной компенсацией возможно только после соответствующей валидации. В табл. 1 находят ближайшее значение температуры, меньше измеренного. Соответствующая величина электропроводности является предельно допустимой. Вода очищенная соответствует требованиям, если измеренное значение электропроводности не превышает найденного по табл.1 предельно допустимого значения. Таблица 1 – Предельно допустимые значения электропроводности воды очищенной в зависимости от температуры

Для значений температур, не представленных в табл. 1, рассчитывают предельно допустимое значение электропроводности путем интерполяции 4 ближайших к полученному верхнему и нижнему значениям, приведенным в табл. 1. Сухой остаток. Не более 0,001 %. 100 мл воды очищенной выпаривают досуха и сушат при температуре от 100 до 105 ºС до постоянной массы. Восстанавливающие вещества. 100 мл воды очищенной доводят до кипения, прибавляют 0,1 мл 0,02 М раствора калия перманганата и 2 мл серной кислоты разведенной 16 %, кипятят 10 мин; розовое окрашивание должно сохраниться. Углерода диоксид. При взбалтывании воды очищенной с равным объемом раствора кальция гидроксида (известковой воды) в наполненном доверху и хорошо закрытом сосуде не должно быть помутнения в течение 1 ч. Нитраты и нитриты. К 5 мл воды очищенной осторожно прибавляют 1 мл свежеприготовленного раствора дифениламина; не должно появляться голубое окрашивание. Аммоний. Не более 0,00002 % (ОФС «Аммоний»). Определение проводят с использованием эталонного раствора, содержащего 1 мл стандартного раствора аммоний-иона (2 мкг/мл) и 9 мл воды, свободной от аммиака. Для определения отбирают 10 мл испытуемой пробы. Примечание. Стандартный раствор аммоний-иона (2 мкг/мл) готовят разбавлением стандартного раствора аммоний-иона (200 мкг/мл) водой, свободной от аммиака. Хлориды. К 10 мл воды очищенной прибавляют 0,5 мл азотной кислоты, 0,5 мл 2 % раствора серебра нитрата, перемешивают и оставляют на 5 мин. Не должно быть опалесценции. Сульфаты. К 10 мл воды очищенной прибавляют 0,5 мл хлористоводородной кислоты разведенной 8,3 % и 1 мл 5 % раствора бария хлорида, перемешивают и оставляют на 10 мин. Не должно быть помутнения. Кальций и магний. К 100 мл воды очищенной прибавляют 2 мл буферного раствора аммония хлорида, рН 10,0 50 мг индикаторной смеси протравного черного 11 и 0,5 мл 0,01 М раствора натрия эдетата; должно наблюдаться чисто синее окрашивание раствора (без фиолетового оттенка). Алюминий. Не более 0,000001 % (ОФС «Алюминий», метод 1). Испытание проводят для воды очищенной, предназначенной для использования в производстве растворов для диализа. Испытуемый раствор. К 400 мл воды очищенной прибавляют 10 мл ацетатного буферного раствора, рН 6,0 и 100 мл воды дистиллированной, перемешивают. Эталонный раствор. К 2 мл стандартного раствора алюминий-иона (2 мкг/мл) прибавляют 10 мл ацетатного буферного раствора, рН 6,0 и 98 мл воды дистиллированной, перемешивают. Контрольный раствор. К 10 мл ацетатного буферного раствора, рН 6,0 прибавляют 100 мл воды дистиллированной и перемешивают. Тяжелые металлы. Не более 0,00001 %. Микробиологическая чистота Общее число аэробных микроорганизмов (бактерий и грибов) не более 100 КОЕ в 1 мл. Не допускается наличие Еscherichia coli, Staphylococcus aureus, Pseudomonas aeruginosa в 100 мл. Для анализа микробиологической чистоты воды очищенной отбирают образец в объеме не менее 1000 мл. Исследование проводят методом мембранной фильтрации в асептических условиях в соответствии с методами ОФС «Микробиологическая чистота», п.12. Бактериальные эндотоксины. Менее 0,25 ЕЭ/мл (ОФС «Бактериальные эндотоксины»). Испытание проводят для воды очищенной, предназначенной для использования в производстве растворов для диализа. Хранение и распределение. Вода очищенная хранится и распределяется в условиях, предотвращающих рост микроорганизмов и исключающих возможность любой другой контаминации. Хранение воды очищенной осуществляют в специальных сборниках, оно не должно превышать 3 сут. Работы по получению воды очищенной производятся в помещениях водоподготовки. Система водоподготовки мембранная обратноосмотическая двухступенчатая, основанная на комбинации сорбции, ионного обмена и обратного осмоса. В производственном корпусе №1 используется установка получения воды очищенной AL330.OO.OO.00, с производительностью 600 л//ч по очищенной воде. В производственном корпусе №2 используется установка получения воды очищенной AL406.00.OO.00 ПС с производительностью 1000 л/ч по очищенной воде. Система водоподготовки состоит из:

Качество воды очищенной оценивается датчиком электропроводности, показания которого выводятся на блок визуального контроля, а также осуществляется отбор проб воды очищенной на химический, микробиологический анализы. Техническое обслуживание производится в соответствии с эксплуатационной документацией и утвержденными инструкциями. Вода для инъекций В ходе технологического процесса для производства стерильных лекарственных средств используется вода очищенная, соответствующая ФС ГФ 13 «Вода для инъекций» и требованиям Европейской фармакопеи, чистый пар, соответствующий требованиям Европейской фармакопеи. Воду для инъекций и чистый пар получают из воды очищенной. Вода для инъекций ФС.2.2.0019.15 Вода для инъекций Взамен ФС 42-2620-97 Настоящая фармакопейная статья распространяется на нефасованную воду для инъекций, получаемую из воды питьевой методами дистилляции, ионного обмена, обратного осмоса, комбинацией этих методов или другим способом, или из воды, очищенной методом дистилляции, и предназначенную для производства или изготовления парентеральных и других лекарственных средств. При использовании воды для инъекций в технологии парентеральных и других лекарственных средств, получаемых непосредственно перед применением, в условиях, исключающих последующую стерилизацию лекарственных препаратов, вода для инъекций должна быть стерильной. Вода для инъекций должна быть апирогенной и не должна содержать антимикробных консервантов или других добавок. Описание. Бесцветная прозрачная жидкость без запаха. рН. От 5,0 до 7,0 (ОФС «Ионометрия», метод 3). К 100 мл воды очищенной прибавляют 0,3 мл насыщенного раствора калия хлорида. Кислотность или щелочность. К 20 мл воды для инъекций прибавляют 0,05 мл 0,1 % раствора фенолового красного. При появлении желтого окрашивания оно должно измениться на красное от прибавления не более 0,1 мл 0,01 М раствора натрия гидроксида. При появлении красного 2 окрашивания оно должно измениться на желтое от прибавления не более 0,15 мл 0,01 М раствора хлористоводородной кислоты. Электропроводность. Определение проводят в соответствии с ОФС «Электропроводность» с помощью оборудования – кондуктометров, внесенных в Государственный реестр средств измерений. Сухой остаток. Не более 0,001 %. 100 мл воды для инъекций выпаривают досуха и сушат при температуре от 100 до 105 ºС до постоянной массы. Восстанавливающие вещества. 100 мл воды для инъекций доводят до кипения, прибавляют 0,1 мл 0,02 М раствора калия перманганата и 2 мл серной кислоты разведенной 16 %, кипятят 10 мин; розовое окрашивание должно сохраниться. Углерода диоксид. При взбалтывании воды для инъекций с равным объемом раствора кальция гидроксида (известковой воды) в наполненном доверху и хорошо закрытом сосуде не должно быть помутнения в течение 1 ч. Нитраты и нитриты. К 5 мл воды для инъекций осторожно прибавляют 0,1 мл свежеприготовленного раствора дифениламина; не должно появляться голубое окрашивание. Аммоний. Не более 0,00002 % (ОФС «Аммоний»). Определение проводят с использованием эталонного раствора, содержащего 1 мл стандартного раствора аммоний-иона (2 мкг/мл) и 9 мл воды, свободной от аммиака. Для определения отбирают 10 мл испытуемой пробы. Примечание. Стандартный раствор аммоний-иона (2 мкг/мл) готовят разбавлением стандартного раствора аммоний-иона (200 мкг/мл) водой, свободной от аммиака. Хлориды. К 10 мл воды для инъекций прибавляют 0,5 мл азотной кислоты, 0,5 мл 2 % раствора серебра нитрата, перемешивают и оставляют на 5 мин. Не должно быть опалесценции. Сульфаты. К 10 мл воды для инъекций прибавляют 0,5 мл хлористоводородной кислоты разведенной 8,3 % и 0,1 мл 5 % раствора бария хлорида, перемешивают и оставляют на 10 мин. Не должно быть помутнения. Кальций и магний. К 100 мл воды для инъекций прибавляют 2 мл буферного раствора аммония хлорида, рН 10,0, 50 мг индикаторной смеси протравного черного 11 и 0,5 мл 0,01 М раствора натрия эдетата; должно наблюдаться чисто синее окрашивание раствора (без фиолетового оттенка). Алюминий. Не более 0,000001 % (ОФС «Алюминий», метод 1). Испытуемый раствор. К 400 мл воды очищенной прибавляют 10 мл ацетатного буферного раствора, рН 6,0 и 100 мл воды дистиллированной, перемешивают. Эталонный раствор. К 2 мл стандартного раствора алюминий-иона (2 мкг/мл) прибавляют 10 мл ацетатного буферного раствора, рН 6,0 и 98 мл воды дистиллированной, перемешивают. Контрольный раствор. К 10 мл ацетатного буферного раствора, рН 6,0 прибавляют 100 мл воды дистиллированной и перемешивают. Тяжелые металлы. Не более 0,00001 %. Определение проводят одним из приведенных методов. Микробиологическая чистота. Общее число аэробных микроорганизмов (бактерий и грибов) не более 10 КОЕ в 100 мл. Не допускается наличие Еscherichia coli, Staphylococcus aureus, Pseudomonas aeruginosa в 100 мл. Для анализа микробиологической чистоты воды для инъекций отбирают образец в объеме не менее 1000 мл. Исследование проводят методом мембранной фильтрации в асептических условиях в соответствии с методами ОФС «Микробиологическая чистота», п.12. Бактериальные эндотоксины. Менее 0,25 ЕЭ/мл (ОФС «Бактериальные эндотоксины»). Хранение и распределение. Воду для инъекций хранят и распределяют в условиях, предотвращающих рост микроорганизмов и исключающих возможность любой другой контаминации. Хранение воды для инъекций осуществляют в специальных сборниках при условии постоянной циркуляции при температуре не ниже 85 ºС, в течение не более 1 сут. В производственном корпусе №2 расположена установка получения воды очищенной с помощью двухступенчатого обратного осмоса STILMAS S.p.A., Италия с производительностью 2500 л/ч по очищенной воде; многоколонная установка дистилляции воды ”PHARMASTILL” ”НР” серии MS — HPS с производительностью 1825 л/ч воды для инъекций; парогенератор ”STILMAS” тип PSG — DTS с производительностью чистого пара 750 л/ч. Система получения воды очищенной состоит из: *система дозирования NACLO; *система предфильтрации; *теплообменники-нагреватели; *обезжелезивающий фильтр STS-ZA-36; *автоматический умягчитель STS-A-150 DUPLEX; *установка микрофильтрации; *система дозирования метабисульфита; *система дозирования NaOH; *установка двойного обратного осмоса. Техническое обслуживание установки производится в соответствии с эксплуатационной документацией и утвержденными инструкциями. многоколонная установка дистилляции воды ”PHARMASTILL”  Система получения воды для инъекций состоит из:

Установка производит дистиллированную воду через 10 мин после запуска. Дистиллированная вода, произведенная вначале, сбрасывается в дренаж до установленного времени, чтобы гарантировать стерилизацию всей системы. Затем, если электропроводность воды для инъекций будет ниже максимально установленного предела, вода автоматически подаётся в ёмкость хранения; впротивном случае отводится в дренаж с последующим оптическим и акустическим аварийным сигналом.Большой диаметр камеры колонны позволяет пару подниматься на низкой скорости, полностью отделяясь от капель — так называемая «гравитационная сепарация». Вследствие этого достигается максимальная чистота пара и максимальная гибкость процесса. Первоначальная санитизация системы осуществляется автоматически посредством воды для инъекций при температуре 97 о с. Установка для получения чистого пара состоит из двух параллельных конструкций:

Большой диаметр камеры колонны позволяет пару подниматься на низкой скорости, полностью отделяясь от капель, частиц и пирогенного материала — так называемая «гравитационная сепарация». Вследствие этого достигается максимальная чистота пара и максимальная гибкость процесса. При небольшой производительности, скорость пара в колоннах уменьшается, увеличивается эффективность «гравитационной сепарации». День третий. 31.01.2019 Знакомство с участком по очистке воздуха. Система кондиционирования и вентиляцииВентиляция производственных помещений решена в зависимости от их назначения, характера протекающего технологического процесса и выделяющихся вредностей. Производственные помещения, относящиеся к контролируемым, обслуживаются системой подготовки вентиляционного воздуха. Температура в производственных «чистых» помещениях поддерживается на уровне от (+18) до (+24)0 С при относительной влажности воздуха от 40 до 60%. Данные нормативы определены на основании условий хранения и производства стерильных и нестерильных лекарственных форм. Для обеспечения производства воздухом с нормируемыми показателями применяются вентиляционные установки: - производственный корпус №1 - «HYDRONlC S.A», Франция; - производственный корпус №2 - AERMEC Spa, Италия. Система вентиляции построена таким образом, что в технологическом коридоре производственной зоны создается избыточное давление по Циркуляция воздуха в производственных помещениях осуществляется по полузакрытому принципу с подсосом 10-200/0 наружного атмосферного воздуха. Циркулирующий воздух в производственных помещениях класса чистоты «D» проходит через трехступенчатую систему фильтрации:

В производственных помещениях по приготовлению стерильных лекарственных средств используется четырехступенчатая система фильтрации воздуха:

Распределение приточного воздуха в «чистых» помещениях осуществляется воздухораспределителями со встроенными в них фильтрами третьей ступени очистки, которые установлены в подвесном потолке.  День четвертый-пятый. 01.02.2019-02.02.2019 Знакомство с участком подготовки гранулята. Производство лекарственных средств Производственые мощности компании, опыт и следование стандартам GMP делают ООО «Озон» привлекательным партнером в области организации контрактного производства. По данным «Фармэксперт Аналитик и консалтинг», «Озон» динамично укрепляет свои позиции как площадка для контрактного производства. Твердые лекарственные формы. Общие правила производства. –тип лекарственных форм, характеризующихся постоянством объема и геометрической формы вследствие свойств твердости и упругости. К твердым лекарственным формам относят: брикеты, гранулы, губки лечебные, драже, карамели, капсулы, карандаши, микрокапсулы, микросферы, липосомы, пеллеты, пленки лекарственные, порошки, резинки жевательные, сборы, таблетки. Таблетки – твердая дозированная лекарственная форма, получаемая прессованием порошков и гранул, содержащих одно или более лекарственных веществ с добавлением или без вспомогательных веществ. Среди таблеток различают:

Технология приготовления таблеток заключается в смешении лекарственных препаратов с необходимым количеством вспомогательных веществ и прессовании на таблеточных прессах. Большинство ЛВ не обладают свойствами, обеспечивающими непосредственное их прессование: изодиаметрическая форма кристаллов, хорошая сыпучесть (текучесть) и прессуемость, низкая адгезионная способность к пресс-инструменту таблеточного пресса. Прямое прессование осуществляется:

Измельчение используется для достижения однородности смешения, устранения крупных агрегатов в комкующихся и склеивающихся материалах, увеличения технологических и биологических эффектов. Измельчение порошков приводит к увеличению прочности и числа контактов между частицами и в результате - к образованию прочных конгломератов. Просеиванием устраняются некоторые мягкие конгломераты порошков или протиранием их через перфорированные пластины или сита с определенным размером отверстий. В других случаях просеивание является неотъемлемой частью измельчения для получения смеси с определенным гранулометрическим составом. Гранулирование – направленное на укрупнение частиц – процесс превращения порошкообразных субстанций в зерна определенной величины В настоящее время существует три основных способа грануляции:

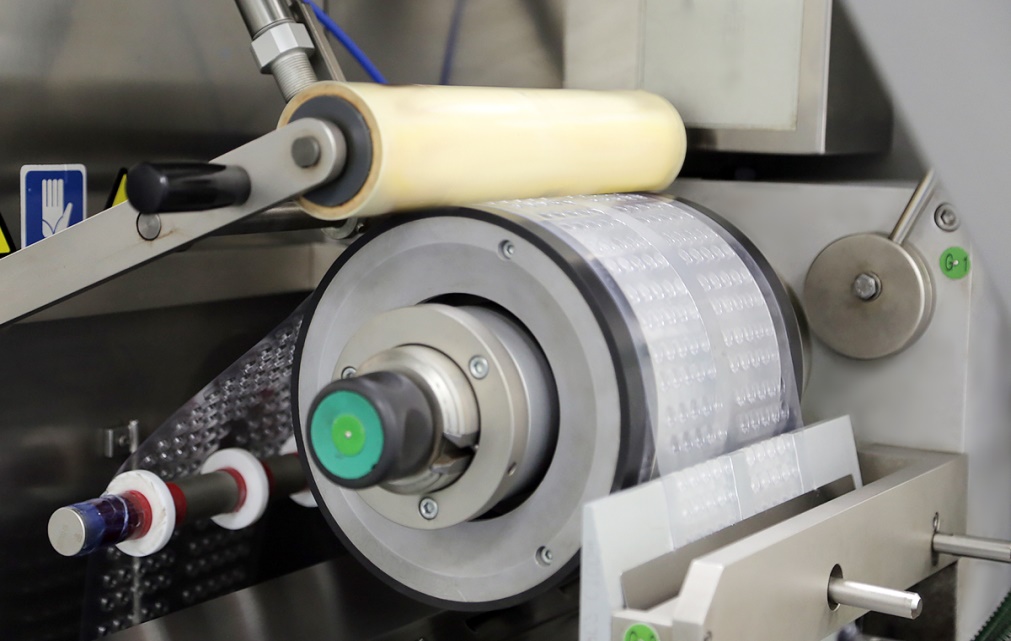

Таблетирование (прессование)заключается в двухстороннем сжатии материала, находящегося в матрице, с помощью верхнего и нижнего пуансонов. Прессование на таблеточных машинах осуществляется пресс-инструментом, состоящим из матрицы и двух пуансонов. В настоящее время применяют ротационные таблеточные машины (РТМ). РТМ имеют большое количество матриц, вмонтированных в матричный стол, и пуансонов, что обеспечивает высокую производительность таблеточных прессов. Давление в РТМ нарастает постепенно, что обеспечивает мягкое и равномерное прессование таблеток. День шестой-седьмой. 04.02.2019-05.02.2019 Знакомство с участком таблетирования Производство таблеток ООО «ОЗОН» Подготовка исходных материалов заключается в их развешивании на несколько равных частей определенного количества. Взвешивание сырья осуществляется на электронных весах. После взвешивания подготовленное сырье поступает на стадию смешивания. Смешивание. Составляющие таблеточную смесь лекарственные и вспомогательные вещества тщательно смешивают для равномерного распределения их в общей массе. Получение однородной по составу Подготовка смеси. Смесь, в зависимости от технологии производства, увлажняется (гранулируется), либо подсушивается. Данная операция осуществляется в сушилке-грануляторе СГ-60 в «кипящем» (псевдоожиженом) слое. Данное оборудование позволяет проводить операции смешивания, гранулирования и сушки не задействуя дополнительные единицы оборудования. Сушилка кипящего слоя  После высушивания гранулят не представляет собой равномерной массы и часто содержит комки из слипшихся гранул. Поэтому гранулят повторно поступает в протирочную машину. Далее следует стадия «опудривания» смеси, т.к. полученные гранулы имеют шероховатую поверхность, что затрудняет в дальнейшем их высыпание из загрузочной воронки в процессе таблетирования, а кроме этого, гранулы могут прилипать к матрице и пуансонам таблетпресса, что вызывает, помимо нарушения веса, изъяны в таблетках. Эта операция осуществляется свободным нанесением тонко измельченных веществ на поверхность гранул, т.е. путем перемешивания гранулята со вспомогательными веществами (скользящие и разрыхляющие вещества) в смесителе. Смеситель-опудриватель DH-100  Прессование (собственно таблетирование). Это процесс образования таблеток из гранулированного или порошкообразного материала под действием давления. Таблетирование осуществляется на специальных прессах - роторных таблеточных машинах (РТМ). Прессование на таблеточных машинах осуществляется пресс инструментом, состоящим из матрицы и двух пуансонов. Технологический цикл таблетирования на РТМ складывается из ряда последовательных операций: дозирование материала, прессование (образование таблетки), ее выталкивание и сбрасывание. Все перечисленные операции осуществляются автоматически одна за другой при помощи соответствующих исполнительных механизмов. Нанесение оболочки. Если технологический процесс предусматривает нанесение оболочки то данный процесс осуществляется в коутере — машине нанесения пленочного покрытия. Коутер представляет собой установку, предназначенную для нанесения пленочных покрытий на пеллеты, таблетки и драже.  Машина нанесения пленочного покрытия (коутер) BG-80 Автомат состоит из главной машины, блока для нагрева и фильтрации воздуха, ректора для красителей, перистальтического насоса для подачи растворов и усовершенствованной системы управления. Принцип работы автомата достаточно прост: таблетки осуществляют сложное передвижение в крутящемся перфорированном барабане под действием направляющих лопастей. Покрывающие растворы впрыскиваются под действием направляющих лопастей, и за счет горячего воздуха при полном температурном контроле на поверхности таблеток образовывается крепкая, плавная оболочка. После производства таблеток следует стадия их расфасовки в контурные ячейковые упаковки (блистеры) на блистерных машинах и упаковка на картонажной машине в картонные пачки.   На предприятии блистерная и картонажная машины совмещены в единый технологический цикл. Таблетки попадают в ячейки формованной пленки ОХ, и следуют на узел склейки и запайки пленки ПФХ с фольгой, далее лента с уже закрытыми таблетками проходит через узел маркировки, где проставляется номер серии и срок годности препарата. Затем на узле вырубки из ленты вырубаются блистеры, которые попадают на конвейерную ленту и следуют на картонажную машину. На картонажной машине блистеры вместе с инструкцией по применению попадают в картонную пачку, на клапан картонной пачки наносится номер серии и срок годности препарата и клапана пачки закрываются. Готовые пачки попадают на стол к укладчицам, которые складывают пачки в транспортную тару (гофроящики). День восьмой-девятый. 06.02.2019-07.02.2019 Знакомство с участком капсулирования Капсулы - твердые дозированные лекарственные формы, представляющие собой оболочку из желатина, заполненную лекарственными веществами в количестве, равном индивидуальной дозе. В капсулы могут быть помещены сухие порошки, полутвердые тела и жидкости, которые не растворяют желатин. В настоящее время капсулы составляют приблизительно 20% всех назначений врача, но это относится к капсулам промышленного производства. В производственных отделах аптек капсулы сложно считать отдельной лекарственной формой, скорее, это современный вид упаковки порошков. Капсулы имеют несколько преимуществ: - могут использоваться, чтобы маскировать неприятный вкус, аромат или другие свойства препарата; - позволяют порошкам одновременно быть в компактной, но не спрессованной форме, таким образом сочетать преимущества таблеток (компактность) и порошков (быстрое растворение и всасывание лекарственного средства); - являются универсальной лекарственной формой, позволяющей вводить любую дозу различными способами (например, орально, ректально, вагинально); - легко разбираются. В результате из полученного порошка фармацевтических субстанций ex tempore легко приготовить растворы для влагалищного, ректального, орального применения; - более удобны при приеме per os, чем таблетки, для некоторых людей, испытывающих трудности при проглатывании; - могут быть изготовлены в условиях производственных отделов аптек, так как в отличие от таблеток не требуют сложного и дорогостоящего оборудования. Капсулы имеют несколько недостатков: 1. Отсутствует контроль вскрытия (хотя существуют конструкции капсул, исключающие или затрудняющие это). 2. Они подвержены влиянию относительной влажности и микробному загрязнению. 3. Их трудно глотать. 4. Они более дорогие в сравнении с таблетками. Твердые желатиновые капсулы, виды и размеры Твердые капсулы состоят из длинного основания и более короткой крышки, которая соответствует по диаметру основанию капсулы (рис.1, А). Некоторые типы твердых желатиновых капсул имеют кольцо захвата, которое делает невозможным повторное закрытие капсулы после ее открытия (рис. 1, Б). Промышленность выпускает твердые капсулы (см. рис. 1, А) 8 стандартных типоразмеров (Standart) - от 5 (наименьшие) до 100 (наибольшие). Вместимость каждого размера изменяется в зависимости от вида вещества и его плотности. Для выбора соответствующего размера капсулы имеется таблица вместимости (табл. 1). Кроме них за рубежом в последнее время получили распространение капсулы типа Supro (рис.1, Б) 5 стандартных типоразмеров - от А до Е. Для более прочного и надежного соединения крышечки и корпуса начат выпуск капсул Snap-Fit (рис. 1, В) - это капсулы, в которых имеется «замок» - пара концентрических желобков (1 - на корпусе, недалеко от края, и 1 - на крышечке), которые обеспечивают взаимную блокировку крышечки и корпуса. Одним из последних новшеств являются капсулы Coni-Snap (рис. 1, Г) с «ямочками». Кроме 2 насечек для сохранения капсулы в закрытом состоянии до наполнения на капсулу наносится еще 4 насечки в виде ямочек круглой или овальной формы. Промышленность выпускает капсулы как прозрачные, так и окрашенные в разнообразные цвета. Фармацевт может использовать различные цветные капсулы, чтобы пациенту было легче отличать одни препараты от других. Возможно также с этой целью окрашивать порошки пищевыми красителями, если в наличии имеются только прозрачные капсулы.  Рис. 1. Твердые желатиновые капсулы Таблица 1. Вместимость твердых желатиновых капсул

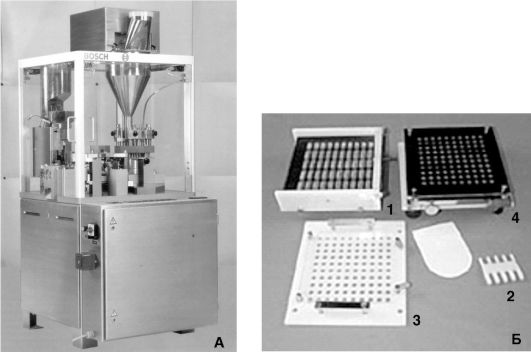

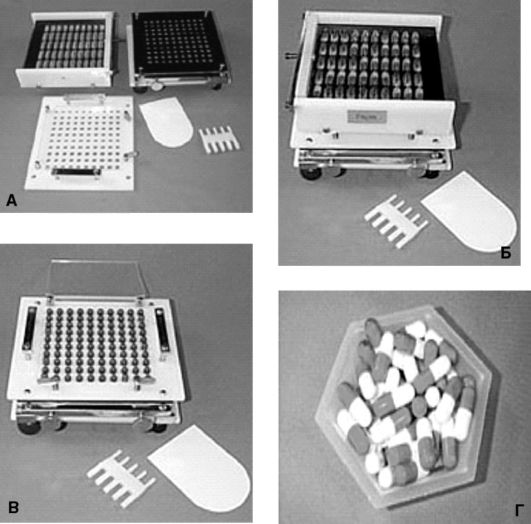

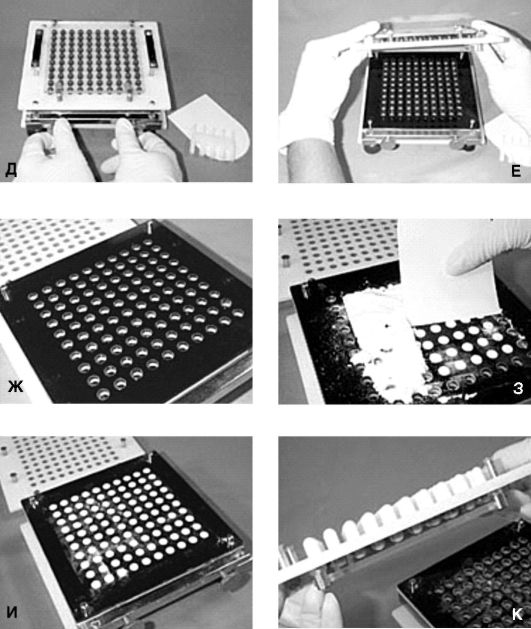

Технология капсулирования Процесс капсулирования включает следующие стадии: - подготовительная (подготовка рабочего места, расчеты, оформление оборотной стороны паспорта письменного контроля); - приготовление порошка или гранул; - расфасовка порошка или гранул в капсулы; - упаковка, оформление; - анализ качества. Правило Для расчета количества наполнителя пользуются правилом: объем смеси порошков равен сумме объемов отдельных ингредиентов смеси. Стадия приготовления порошка или гранул Процесс осуществляют по правилам получения сложных порошков (см. выше) или гранул. Стадия расфасовки порошка в капсулы Осуществляют с помощью капсулонаполняющих машин. В зависимости от производительности различают машины автоматические и ручные (рис.2). В производственных отделах аптек используют ручные машины. Для мелкоштучного экстемпорального изготовления капсулы наполняют вручную. На воронку надевают тонкостенный прозрачный цилиндр из ПВХ-пленки. В воронку засыпают смесь лекарственного средства и наполнителя (чаще всего цилиндр устанавливают в донышко капсулы). Затем в воронку насыпают дозируемую смесь, поршнем или стеклянной палочкой продавливают слой порошка в капсулу, контролируя массу, используя в качестве тары следующую капсулу. Затем устанавливают крышку. При наполнении капсул необходимо использовать резиновые перчатки для предотвращения загрязнения порошка и его отсыревания  Рис. 2. Автоматическая (А) и ручная капсулонаполняющая машина (Б) для наполнения 100 купсул одновременно: 1 - загрузочная плата, 2 - гребенка-пуансоны, 3 - скребок, 4 - держатель крышек, 5 - опорные плиты. Наполнение с помощью ручных капсулонаполняющих машин Доступны машинки для одновременного заполнения 50, 100 (рис. 3) и 300 капсул. Капсулонаполняющая машина включает: загрузочную плату, гребенку, скребок, держатель крышек, опорные плиты (рис. 2, Б). Сначала капсулы (рис. 3, А) загружают в загрузочную плату (рис. 3, В), встряхивают, удаляют лишние капсулы, снимают загрузочную  Рис. 3. Порядок работы на полуавтоматической машине  Рис. 3.1. Окончание. плиту. В результате капсулы устанавливаются крышками вверх (рис. 3.1, Г). Снимают верхнюю плиту с расположенными в ней крышками (рис. 3, Д-Е). В донышки капсул (рис. 3.1, Ж) с помощью скребка втирают (рис. 3.1, З) смесь лекарственного средства и наполнителя. При необходимости порошок уплотняют пуансонами. Излишек порошка снимают скребком. Устанавливают крышки (рис. 3.1, И), сжимают (рис. 3.1, К) и выталкивают готовые капсулы. Некоторые конструкции имеют шейкеры для встряхивания и уплотнения порошка. Другие конструкции имеют систему пуансонов для уплотнения порошка внутри капсулы. Основной особенностью операции является необходимость равномерного наполнения капсул по всему рабочему столу для соблюдения требований однородного дозирования. Стадия заключительной обработки капсул После расфасовки на донышки капсул устанавливают крышки, сжимают до полного закрытия. Если требуется герметичная упаковка капсул, то место соединения крышки и донца протирают слегка влажным полотенцем для размягчения и склейки желатина. Для очистки поверхности капсул от отпечатков пальцев и порошка рекомендуется поместить капсулы в контейнер, заполненный натрия гидрокарбонатом, сахаром или натрия хлоридом, и несколько раз встряхнуть контейнер. После этого отсеять чистящий порошок от готовых капсул. Упаковка и контроль качества Стадия упаковки Капсулы укладывают в коробки из картона, конверты из бумаги. Хранятв сухом месте, в температурных условиях, исключающих разрушение целевых веществ. Стадия контроля качества. Стадию контроля качества проводят по ГФ. Внешний вид.Капсулы должны иметь гладкую поверхность без повреждений и видимых воздушных и механических включений. Средняя масса.Отклонение массы каждой капсулы не должно превышать 10 % от средней массы. Однородность дозирования.Испытание проводят по требованиям ФС «Таблетки». Распадаемость.В течение не более 20 мин. Растворение.Не менее 75 % лекарственного вещества за 45 мин испытания по ГФ, ст. «Таблетки». | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||