Дипломный проект специальность 15. 02. 07 Автоматизация технологических процессов и производств

Скачать 1.18 Mb. Скачать 1.18 Mb.

|

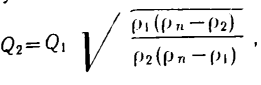

1. Теоретическая частьСредством измерений называется техническое средство (или их комплекс), используемое при измерениях и имеющее нормированные метрологические характеристики. В отличие от таких технических средств, как индикаторы, предназначенные для обнаружения физических свойств (компас, лакмусовая бумага, осветительная электрическая лампочка), СИ позволяют не только обнаружить физическую величину, но и измерить ее, т. е. сопоставить неизвестный размер с известным. Если физическая величина известного размера есть в наличии, то она непосредственно используется для сравнения (измерение плоского угла транспортиром, массы — с помощью весов с гирями). Если же физической величины известного размера в наличии нет, то сравнивается реакция (отклик) прибора на воздействие измеряемой величины с проявившейся ранее реакцией на воздействие той же величины, но известного размера (измерение силы тока амперметром). Для облегчения сравнения еще на стадии изготовления прибора отклик на известное воздействие фиксируют на шкале отсчетного устройства, после чего наносят на шкалу деления в кратном и дольном отношениях. Описанная процедура называется градуировкой шкалы. При измерении она позволяет по положению указателя получать результат сравнением непосредственно по шкале отношений. Итак, СИ (за исключением некоторых мер — гирь, линеек) в простейшем случае производят две операции: обнаружение физической величины, сравнение неизвестного размера с известным или сравнение откликов на воздействие известного и неизвестного размеров. Другими отличительными признаками СИ являются, во-первых, «умение» хранить (или воспроизводить) единицу физической величины; во-вторых, неизменность размера хранимой единицы. Если же размер единицы в процессе измерений изменяется более, чем установлено нормами, то с помощью такого средства невозможно получить результат с требуемой точностью. Следовательно, измерять можно только тогда, когда техническое средство, предназначенное для этой цели, может хранить единицу, достаточно неизменную по размеру (во времени). Датчик – первичный измерительный преобразователь, предназначенный для непосредственного восприятия воздействия измеряемой величины. По своему метрологическому назначению средства измерений делятся на эталонные, образцовые и рабочие. Рабочие средства измерений применяются для повседневных измерений в промышленных и лабораторных условиях, не связанных с передачей измерительных мер. Образцовые средства измерений предназначены для передачи измерительных мер от эталонов к рабочим средствам измерения, то есть служат для их поверки. Измерительные приборы можно классифицировать по принципу действия, по способу представления информации и функциональному назначению. Важным аспектом в системах измерения является унификация входных и выходных сигналов элементов, входящих в систему. Это позволяет обеспечить взаимозаменяемость элементов измерительных устройств и сократить их разновидность, а также использовать вычислительные комплексы в системах измерения. Создание унифицированных и стандартизированных средств измерения предусматривается Государственной системой промышленных приборов (ГСП), которая использует блочно-модульный принцип и имеет три ветви, объединяющие приборы с пневматическими, электрическими и час тотными сигналами. Пневматическая ветвь – уровни входных и выходных сигналов составляют (0,02 – 0,1 МПа); электрическая ветвь с сигналами постоянного тока - (0 -5 мА, 4 – 20 мА, 0 – 10 в); электрическая ветвь переменного тока с частотными сигналами – (1500 – 2500 Гц, 4000- 8000 Гц). НАЛАДКА ПРОСТТЫХ ЭЛЕКТРОННЫХ ТЕПЛОТЕХНИЧЕСКИХ ПРИБОРОВВ дипломной работе рассматривается наладка простых электронных теплотехнических приборов. Пусконаладочные работы (ПНР) — комплекс работ, выполняемых в период подготовки и проведения индивидуальных испытаний и комплексного опробования оборудования. Работы по более тонкой и детальной настройке, выполняемые на смонтированном оборудовании, перед вводом в эксплуатацию. Пусконаладочные работы включают организационно-техническую подготовку: комплексное опробование и наладку оборудования, доведение загрузки его до проектной мощности. Организационно-техническая подготовка составляет примерно 10...15% общей трудоемкости пусконаладочных работ. Сюда входят приемка смонтированного оборудования для наладки у монтажной организации с участием заказчика, составление плана-графика пусконаладочных работ и согласование срока ввода объектов в эксплуатацию, подготовка рабочих мест, доведение заданий до наладчиков и обеспечение фронта работ. Основные этапы наладки: Проверка качества сборки оборудования (визуальный и технический осмотр); Устранение неполадок, если они были выявлены; Пробный запуск и мониторинг работоспособности техники; Осмотр систем аварийного запуска и остановки; Адаптация оборудования под конкретные эксплуатационные условия (подналадка); Настройка программного обеспечения, если таковое имеется; Зачастую в ПНР входит изготовление пробной партии продукции; Подписание акта ввода в эксплуатацию и передача заказчику комплекта документации на оборудование. Поступающее новое оборудование автоматики обычно находится в законсервированном, предназначенном для длительного хранения и транспортировки виде. Перед началом монтажа эти устройства распаковывают, снимают все измерительные, регулирующие и прочие приборы и направляют их в лабораторию на профилактический осмотр и проверку. В процессе эксплуатации точность показаний измерительных устройств вследствие износа отдельных частей, старения и изменения характеристик элементов снижается, появляются погрешности. Для восстановления эксплуатационных свойств аппаратуру периодически подвергают профилактическому ремонту, цель которого — выявить возможные неисправности и устранить их, а также обнаружить слабые места, источники возможных неисправностей и таким образом предотвратить появление этих неисправностей в процессе эксплуатации. После ремонта, вызванного нарушением регулировки и изменением характеристик приборов и датчиков, они должны пройти первичную поверку согласно существующим ГОСТам. Результаты поверки записывают в протокол по форме, приведенной в соответствующих методических документах. По этим результатам определяют приведенную относительную погрешность прибора, т. е. устанавливают, соответствует ли он своему классу точности. При эксплуатации технических приборов считают, что погрешности соответствуют их классу точности, и не вводят поправки в показания. К лабораторным приборам иногда составляют таблицы поправок. Приборы и датчики для измерения механических величин. При поверке и наладке этих приборов требуется особая тщательность и аккуратность, так как малейшая небрежность в обращении (загрязнение, удары и перегрузки) может привести к необратимым нарушениям в работе приборов и к снижению точности их показаний. В контактных датчиках перемещения следует поддерживать чистоту контактных поверхностей и ограничивать силу тока, проходящего по контактам. Для ограничения силы тока применяют различные электронные реле, а для повышения надежности контактных датчиков используют конструкции, в которых контакты при срабатывании несколько перемещаются один относительно другого (притираются), благодаря чему их рабочие поверхности очищаются от грязи и продуктов коррозии. При наладке реостатных датчиков увеличивают давление скользящих контактов, что улучшает электрический контакт, но при этом увеличивается трение. При поверке и наладке индуктивных датчиков перемещений необходимо учитывать чувствительность их к изменению температуры и особенно к изменению частоты питающего тока. Емкостные датчики нуждаются в тщательном экранировании подводящих проводов, так как изменение емкости последних вносит ощутимые погрешности в работу датчиков. Контрольно-измерительная аппаратура для наладочных работДля проверки приборов с первичными преобразователями измеряемой величины в эквивалентную величину электрического сопротивления или емкостиПервичные преобразователи, работающие по принципу преобразования измеряемой величины в эквивалентную величину электрического сопротивления (например, термометр сопротивления), индуктивности или. емкости, включаются в схему электрического измерительного моста вторичного показывающего или регистрирующего прибора (например, уравновешенного моста). При проверке таких измерительных систем в качестве меры электрического сопротивления, индуктивности и емкости, подключаемой к входу вторичного прибора, используются образцовые катушки сопротивлений типов РЗ10, P321, P391 и магазины сопротивлений типов МСР-63, МСР-60M, P33, P34 и P37; на выходе первичного преобразователя для измерения электрического со-61 противления применяются мосты постоянного тока типа МО-62, МО-61 и МОД-61, емкости - магазины емкостей типа P513; индуктивности - магазины индуктивностей типов P546, Р567; магазины взаимных индуктивностей типов P538, P5017. Рассмотрим в качестве примера принципиальную схему системы измерения температуры, состоящую из первичного измерительного преобразователя ИП (термометра сопротивления), преобразующего значение измеряемой величины в эквивалентное значение сопротивления, вторичного прибора ВП (уравновешенного моста), преобразующего значение сопротивления цепи на его входе в эквивалентное перемещение пера или стрелки прибора, показывающей значение измеряемой величины, и линии связи между ИП и ВП. Зависимость между величиной измеряемой температуры и значением выходного сопротивления термометра сопротивления, а также зависимость между величиной сопротивления цепи на входе вторичного измерительного прибора ВП и его показаниями определяются градуировочными таблицами для ИП, Поэтому проверку правильности показаний такого измерительного комплекта при наладочных работах на месте монтажа осуществляют следующим образом: при опробовании линию связи отключают от термометра сопротивления (ИП); подключают к линии связи вместо ИП образцовый поверочный прибор ОП При проверке правильности показаний измерительной системы на работающем объекте фиксируют показания вторичного прибора ВП; отключают линию связи от термометра сопротивления ИП; подключают ИП к образцовому прибору ОП (например, образцовому мосту постоянного тока типа МО-62); измеряют значение сопротивления термометра сопротивления ИП, которое в пределах допустимой погрешности должно соответствовать по градуировочной таблице зафиксированным ранее показаниям вторичного прибора ВП. Для проверки приборов и устройств с электрическими входными и выходными сигналамиПрименяя такие приборы, образуют системы измерения, состоящие из первичного измерительного преобразователя, преобразующего измеряемую величину в эквивалентный электрический сигнал, и вторичного прибора, преобразующего этот сигнал в эквивалентное перемещения стрелки или пера по шкале прибора. В качестве носителей информани о величине контролируемого параметра в таких системах используются такие характеристики электрического сигнала, как напряжение, сила тока, частота. Таким образом, для проверки первичных измерительных преобразователей ИП необходимы образцовые измерители напряжения, силы тока и частоты, а для проверки вторичных приборов ВП - источники регулируемого напряжения, силы тока или частоты Проверка приборов с электрическими входными и выходными сигналами при наладке систем измерения производится аналогично методике, изложенной в п. А. Проверку прибора, работающего в качестве вольтметра (входной сигнал 0-100 мВ или 0-10 В). С помощью ИРН указатель прибора последовательно устанавливают на оцифрованные отметки шкалы и снимают показания проверяемого и образцового приборов. B качестве образцовой аппаратуры при проверке таких схем используются цифровые ампервольтметры РЗ-86, потенциометры ПП-63, источники регулируемого напряжения ИРН-64, вольтфарадоомметры P3-85, генераторы стабилизированных частот ГЗ-47, частотомеры ЧЗ-36. осциллографы С1-157 и другие. В практике проведения наладочных работ электрических устройств контроля и регулирования широко применяются универсальные при- боры наладчика типа УПН-1, УПН-2, УПН-365, предназначенные для наладки устройств электронной автоматики в цехах промышленных предприятий и состоящие в зависимости от типа из следующих основных блоков: электронного осциллографа (диаметр трубки 50 мм), электронного вольтметра и миллиамперметра, потенциометра, испытателей электронных ламп и транзисторов и т. п. Следует назвать также универсальный переносной измерительный прибор УПИП-60М, предназначенный для: 1) проверки вторичных теплотехнических приборов (милливольт- метров, логометров, автоматических потенциометров и мостов); 2) подгонки сопротивления двух- и трехпроводных линий связи указанных приборов с датчиками; 3) измерения компенсационным методом напряжений и эд.с., в том числе при проверке термопар; 4) измерения мостовым методом электрического сопротивления, в том числе и при проверке термометров сопротивления. В состав прибора входят узлы переносного потенциометра, моста постоянного тока, магазина сопротивлений, источников регулируемого напряжения, а также ряд сопротивлений и гальванических элементов. Расположение органов управления и регулирования моста постоян- ного тока МО-62 и универсального прибора УПИП-66М При проверке приборов давления, разрежения и перепада давленийДля проверки этой группы рабочих приборов используются образцовые пружинные манометры серии МО и вакуумметры серии В0, грузопоршневые манометры типа МП-60, жидкостные стеклянные манометры,, микроманометры компенсационные, образцовые типа ММ-250, жидкостные манометры системы Петрова типа ППР-2М и т. п. Проверка рабочих приборов давления, разрежения и перепада при наладке производится путем сличения их показаний с показаниями параллельно подключенных образцовых приборов. Помимо перечисленной выше серийно выпускаемой образцовой аппаратуры, наладочными организациями и службами эксплуатации металлургических предприятий изготавливаются и широко применяются различные стенды для быстрой сборки схем, предмонтажной проверки приборов и регуляторов, переносные имитаторы и измерители стандартных электрических и пневматических сигналов н т. п. Для наладки сложных информационно-нзмерительных систем и управляющих вычислительных комплексов приборостроительная промышленность выпускает специальную, так называемую сервисную аппаратуру. Методы наладки определяются принципом действия и конструкцией прибора. Проверка монтажа электрических и трубных проводок Электрические проводки. Проверка монтажа электрических проводок включает следующие операции: внешний осмотр, проверку плотности и надежности контактов, прозвонку отдельных цепей; проверку допустимости совместной прокладки измерительных цепей, измерение сопротивления изоляции; определение фазировки и полярности цепей, нелытание изоляции повышенным напряжением. При внешнем осмотре путем прослеживания проводов можно визуально проверить правильность соединений наружных электрических проводок в пределах одной панели, шкафа, аппарата. Иногда отдельные провода прослеживают, слегка пошевеливая или поддерживая их. Однако при этом возможны нарушенне контактов, обрыв металлической жилы внутри изоляции, создание механических напряжений. Плотность соединений винтовых зажимов проверяют подтяжкой винтов и пошатыванием проводов. В некоторых случаях (соединение шин и т. п.) плотность соединения проверяют измерением переходного сопротивления контактов микроомметром. Проверку плотности винтовых контактов производят повторно после проведения всех монтажно- наладочных работ, в процессе которых возможны отключения отдельных проводов, Плотность соединений, выполненных пайкой или сваркой, проверяют внешним осмотром и пошатыванием проводов пенцетом. В приборах заводского изготовления все места пайки и сварки должны быть закрашены, что свидетельствует о том, что они проверены. Допустимость совместной прокладки измерительных цепей с цепями другого назначения по условиям степени взаимодействия проверяется в соответствии с действующими нормативами. Трубные проводки, Перед наладочными работами проводят внешний визуальный осмотр на всем протяжении трубной проводки, при котором проверяют: правильность ее монтажа; надежность разъемных соединений, крепежа, заглушек и пробок; наличие маркировки: отсутствие видимых дефектов, трещин, вмятин, непроваров сварных швов и т. п. После этого необходимо ознакомиться с актами проведенных испытаний трубных проводок на прочность и плотность. При наладочных работах довольно часто случается полная или частичная закупорка отдельных трубных линий. В этом случае необходимо определить место закупорки проводки. Может быть рекомендован следующий достаточно простой способ, при котором вначале вычисляют внутренний объем проводки, а затем по известному внутреннему диаметру - расстояние до места закупорки. Принципиальная схема устройства для определения места закупорки трубной проводки. Наладка систем измерения температурыМанометрические термометрыПеред включением манометрических термометров проверяют отсутствие механических повреждений, правильность их монтажа, наличие напряжения в сети питания прибора, герметичность узла установки термобаллона. Термобаллон должен быть полностью погружен в измеряемую среду, капиллярная трубка не должна прокладываться вблизи от нагретых поверхностей технологического оборудования и трубопроводов, Показания конденсационные, манометрические и жндкостных термометров имеют гидростатическую погрешность, связанную с высотой столба рабочей жидкости в приборе, Поэтому при палатке термометров такого типа следует учитывать, что если термобаллон расположен ниже манометрической пружины указателя, то на нее действует давление, более низкое, чем в термо- баллоне, а если термобаллон находится выше пружины - более высокое. После проверки правильности монтажа прибора образцовым (контрольным) термометром проверяют температуру измеряемой среды и сравнивают с показаниями манометрического термометра. В процессе наладки термометры не должны подвергаться перегрузкам, т. е. температура измеряемой среды не должна быть выше его верхнего предела измерений. Термопреобразователи сопротивленияВторичные измерительные приборы (логометры и мосты), работающие с термометрами сопротивления Rm, градунруются с учетом определенного значения сопротивления внешних соединительных линий. Номинальное значение сопротивлення каждой линии Ray, при котором гралуировался прибор, указывается заводом-изготовителем вторичного прибора на шкале или в паспорте прибора, в частности для логометрон оно составляет 5 или 15 Ом, для уравновешенных мостов 5 Ом. Для соединения термометров сопротивления со вторичными приборами применяют провода с медными жилами. При изменении температуры окружающей среды их сопротивление меняется, что вносит дополнительную погрешность в результаты измерения. Чтобы избежать появлеиня этой погрешности, термометр сопротивления соединяют с вторичным прибором тремя проводами. При такой трехпроводной схеме каждый из соединительных приборов Клен оказывается включенным в противоположные плечи моста, а полюс источника питання подключается к одному из выводов термометра (линня Rлэ) Изменение сопротивления проводов и Rл2 приводит к одновременному изменению сопротивления обоих противоположных плечи моста. Полностью влияние сопротивления соединительных проводов при трехпроводной схеме устраняется только в случае, когда сопротивления обеих соединительных линий равны, т. е. Rai= (изменение сопротивления линии Rл3 не сказывается на точности измерения, так как она не включена в измерительную цепь). Следовательно, сопротивлення линий н Raz, зависящие каждый раз от длины трассы, сечения жилы, температуры окружающей среды и других факторов, должны быть подобраны или, как принято говорить, подогнаны таким образом, чтобы, во-первых, соответствовали бы паспортным данным вторичного прибора, а во-вторых, были бы равны между собой. Подготовку сопротивления линий ведут с помощью специальных подгоночных катушек сопротивления, поставляемых заводом-изготовителем в комплекте с вторичными приборами. Катушки изготавливаются из манганиновой проволоки и поставляются на сопротивление 0,5 установленное для данного прибора, т. е. 2,5 или 7,5 Ом. Измеренне и подгонка сопротивления соединительных линий при трехпроводной схеме присоединения термометра осуществляются по следующей методике: 1. Соединяют накоротко медной проволокой небольшой длины провода в головке термометра сопротивления, соответствующие Л, Л2 и Лз на принципиальной схеме и схеме подключений 2. Отсоединяют провода 7 и 8 от логометра, а провод 10 от источника питания СВ-4М 3. Смонтированные на коммутационных зажимах подгоночные катушки шунтируют перемычками. 4. С помощью моста постоянного тока, например МО-62, измеряют попарно сопротивление идущих от термометра соединительных проводов без подгоночных катушек, для чего подключают два провода к зажимам П, и П2 моста МО-62; переключатель схемы ПС устанавливают в положение 2з; переключатель питания устанавливают в положение 9 В/6 В или 36 В «Сеть» в зависимости от рода напряжения питания; на переключателе плеч отношения N устанавливают множитель ХІ; при нажатой кнопке «Грубо», а затем «Точно», меняя сопротивление на переключателях B2 В6 плеча сравнения, устанавливают стрелку гальванометра ИП на нуль; производят отсчет значения сопротивления R1,1 линии с проводами / и 2 по магазину плеча сравнения моста, Аналогичным образом измеряют сопротивление линии R211 с проводами 2 и 11 при подключении к зажимам П и П2 моста МО-62 проводов 2 и 11 н Rin при подключении к зажимам П1, П2 проводов / и 11. 5. По результатам измерений составляют три уравнения с тремя неизвестными: Ra2=Rat+Rл2; R211 Ra2+ Ram; =Rm+Rail, где Rлі, и - сопротивление соединительных проводов 1, 2 термометра. 6. Решив систему уравнений, определяют сопротивления проводов: Rn1=0,5(R12+Riii-Rai); Ra2=0,5(R12+R20 -Riu). При трехпроводной схеме соединений сопротивления подгоночных катушек Ro.к подбираются таким образом, чтобы сумма их и сопротивления соответствующего провода R равнялась половине указан ного на шкале логометра сопротивления Res, т. е. 0,55ba=R отсюда Ro. 0,5Rbw- Rai; Ru. и2=0,5Rbh - Ra2. 7. Снимают подгоночные катушки и подгоняют их сопротивления до расчетных значений Ra.к путем удаления части манганинового провода, поскольку, как указывалось выше, сопротивление выпущенных заводом-изготовителем катушек равно 0,5Rвн- Сопротивления соединительных линий к каждому термометру подгоняются отдельно при соответствующем положении переключателя таким образом, чтобы R п. к + R л = 05Rax + 0,01 Ом. Подгонка сопротивления соединительных проводов для автоматических мостов выполняется так же, как и при подключении логометров. Термоэлектрические преобразователи (термопары)Пирометрические милливольтметры градуированы обычно при сопротивлении внешней цепи Rвв, равном 5; 15 или 25 Ом. Чтобы подогнать общее значение внешнего сопротивления реальный измерительной цепи до значения, при котором был отградуирован милливольтметр, в один из подводящих проводов перед прибором при наладке включается подгоночная катушка Ru.к из манганиновой проволоки. Таким образом, слагается из сопротивлений термопары и соединительных проводов (R) подгоночной катушки Ro.x. При наладке системы измерения внешнее сопротивление цепи измерения подгоняется в следующей последовательности: 1) дважды измеряют сопротивление внешней цепи (соединительных проводов и термопары), меняя полярность, чтобы исключить влияние термо-э.д.с. Искомое сопротивление вычисляют по результатам общих измерений (R, и R2) по формуле Run=2R1R2(R1+R2). (1) Если результаты этих измерений разнятся между собой не более чем на 10%, можно определять как среднее арифметическое из R1 и R2: Res- (R1+ R2)/2; (2) 2) с помощью подгоночной катушки подгоняют внешнее сопротивление до градуировочного значения; сопротивление подгоночной катушки определяется по формуле R п. к=R в н. г р-R в н. (3) При подгонке сопротивления Re.к допускается отклонение не более ±0,1 Res. Измерение сопротивления платинородий-платиновой термопары следует проводить только при холодной термопаре (при 20°C), так как ее сопротивление значительно возрастает с повышением температуры. Наладка систем измерения давленияПроверка правильности монтажа систем измерения давления перед наладкой При проверке правильности монтажа систем измерения давления не обходимо обращать внимание на следующее: I) обеспечение защиты чувствительного элемента измерительного прибора от воздействия высокой температуры контролируемой среды, значительных пульсаций давления, разрушающего влияния агрессивной среды и т. п.; 2) предотвращение возникновения в соединительных линиях газовых мешков при измерении давления жидкости и гидравлических пробок при измерении давления газов; 3) наличие в нижних точках устройств для сбора и сброса конденсата при измерении давления влажного газа; 4) наличие (при необходимости) устройств для сбора и выпуска воздуха в верхних точках при измерении давления жидкости; 5) осуществление мер для предотвращения замерзания жидкости в импульсных трубках (применение обогревающих спутников, теплоизоляция и т. д.) наружных установок; 6) при монтаже отборных устройств должно быть исключено влияние динамического напора контролируемой среды и разности давлений у места отбора и в месте установки прибора; 7) обеспечение полной герметичности импульсных линий, крановпереключателей и резиновых трубок, соединяющих импульсные линии через переходные наконечники с кранами-переключателями или штуцерами приборов. После проверки правильности монтажа и устранения обнаруженных дефектов продувают импульсные линии и подают давление на измерительный прибор. Давление подается при работающем технологическом оборудовании и наличии давления измеряемой среды. Запорный вентиль необходимо открывать плавно, причем если запорная арматура установлена у отборного устройства и у манометра, сначала следует открывать вентиль у отборочного устройства. При открывании трехходового крана перед прибором необходимо остерегаться удара измеряемой среды через продувочное отверстие (в первую очередь при продувке). После включения прибора следует проверить установку его стрелки на нуль, для чего отсоединяют прибор от контролируемой среды. Если по истечении 2 мин стрелка не установится на нуль, то ее устанавливают в это положение с помощью корректора нуль-прибора, после чего прибор вновь подсоединяют к среде, давление которой измеряется; при этом стрелка должна вернуться на отметку шкалы измеряемого давления. В отдельных случаях для проверки показаний прибора подключают контрольный манометр. При измерении давления необходимо учитывать особенности схем измерения и вводить в показания приборов соответствующие поправки. Наладка систем измерения давления с электропневмопреобразователямиСистемы измерения давления с показывающими и самопишущими приборами с непосредственным подводом давления измеряемой среды имеют ограничения по длине импульсных линий. Поэтому при необходимости передачи показаний на значительные расстояния от мест отбора давлений применяются системы измерения с бесшкальными преобразователями значения давления в эквивалентный электрический или пневматический сигнал. Часть такой системы измерений от точки отбора до первичного преобразователя давления аналогична с описанными выше схемами измерения с показывающими и самопишущими приборами с непосредственным подводом давления. При наладке второй части от первичных преобразователей до вторичных приборов или регуляторов необходимо руководствоваться соответствующими рекомендациями заводов-изготовителей аппаратуры, обращая особое внимание на правильность всех соединений между элементами системы. Например, несколько вторичных приборов и устройств системы ГСП, работающих от унифицированного токового сигнала, должны подключаться к одному усилителю первичного преобразователя последовательно друг с другом так, чтобы общее сопротивление нагрузки (сумма входных сопротивлений вторичных приборов и линий связи) не превышало 1,0 кОм для сигнала 0-20 мА и 2,5 кОм для сигнала 0-5 мА. Таким образом, в случае отключения первого по ходу сигнала прибора происходит разрыв цепи и последующие устройства также отключаются. Поэтому для за- щиты от разрыва токовой цепи 0 5 или 0 20 мА при отключении потребителей сигнала все цепи последовательно соединенных устройств шунтируются специальным защитным устройством типа B-01 (Приложение А,Рисунок 1, VD1, VD2, VD3). Устройство В-01 состоит из стойки, на которой закрепляется и запаивается кремниевый стабилитрон типа ҚС156А, и полиэтиленового колпачка. Стабилитрон при разрыве участка внешней токовой цепи, к которой он подключен, открывается, Устройство B-01 устанавливается непосредственно на двух соседних коммутационных зажимах клеммных рядов или плат вместе с соеди нительными проводами. При отсутствии устройства В-01 при можно установить стабилитроны других типов с аналогичными параметрами. Приборы и устройства ГСП, работающие от напряжения постоянного тока, подключаются к одному усилителю параллельно спецнально устанавливаемому нагрузочному сопротивлению, включенному в электрическую цепь двухпроводной линии связи. Номинальное значение нагрузочного сопротивления выбирается из условия Re= U/I, где U - предельное значение входного сигнала постоянного тока для вторичного устройства; - предельное значение выходного сигнала датчика (резистор Ru рекомендуется выполнять из манганина). Наладка систем измерения расходаИзмерение расхода дифманометрамиПеред наладкой следует проверить правильность монтажа диафрагмы и соединительных линий. Перед включением в 'работу соединительные линии и дифманометры должны быть заполнены: при измерении расхода неагрессивной жидкости - измеряемой жидкостью; при измерении расхода неагрессивного пара - его конденсатом; при измерении расхода агрессивных сред - разделительной жидкостью. Дифманометры заполняют на месте монтажа до их подключения к импульсным линиям, Рассмотрим по-рядок заполнения приборов на примере мембранного дифманометра. Для этого на клапан 1 (Приложение А, Рисунок 2) надевают резиновый шланг, соединенный с сосудом вместимостью 0,5-ной жидкостью. Закрывают уравнительный вентиль 2, отвертывают на 0,5 -1,5 оборота клапан 1 и сосуд с жидкостью поднимают над дифманометром (вентили 3 должны быть открыты или сняты). Когда из соответствующего конца трубки дифманометра жидкость начнет вытекать без пузырьков воздуха, клапан завертывают. Аналогично заполняют вторую камеру дифманометров через клапан 4. По окончании заполнения второй камеры открывают уравнительный вентиль 2, не завертывая клапан 4, и, закрыв трубку, идущую от заполняемой камеры к вентилю 3, продолжают подавать жидкость, вытесняя тем самым воздух, находящийся около уравнительного вентиля 2. При заполнении рекомендуется наклонять дифманометр в сторону, противоположную тому вентилю, через который производится заполнение. После того, как в горизонтальном положении дифманометра обе верхние трубки будут полностью заполнены, завертывают клапан 4 и закрывают уравнительный вентиль 2. При измерении параметров газов дифманометр и импульсный трубопровод обычно не заполняют. Заполнение его нейтральной и неиспаряющейся жидкостью производят только, если газ агрессивный и применены разделительные сосуды достаточно больших сечений, чтобы разница уровней в них, образовавшаяся при перетоке части жидкости в дифманометр вследствие контролируемого перепада давлений, не вы- звала заметной погрешности в его показаниях. Нужно также следить за равенством уровней в разделительных сосудах. Агрессивный газ не должен растворяться в разделительной жидкости. Перед присоединением дифманометра к соединительной линии последняя должна быть продута сжатым воздухом. После того как дифманометр смонтирован, его плавно включают в работу, без толчков и резких перепадов давления. При включении дифманометров для измерения расхода неагрессивных газов первоначально открывают запорные вентили диафрагмы при закрытых запорных и открытых уравнительных вентилях дифманометра. Затем постепенно и одновременно открывают запорные вентили дифманометра, Следует при этом учитывать, что при такой последовательности включения вентилей начинается циркуляция газа через уровнительный вентиль. Если температура газа достаточна высока, то такая циркуляция приводит к нежелательному нагреву импульсных трубопроводов и запорной арматуры. Поэтому для исключения такой циркуляции сразу закрывают уравнительный вентиль. Порядок включения дифманометров для измерения расхода не-агрессивной жидкости аналогичен рассмотренному выше (прибор предварительно до вентилей заливают жидкостью). При этих измерениях необходимо следить за тем, чтобы импульсные трубопроводы и прибор не имели воздушных или газовых «мешков» -- пробок и были заполнены измеряемой жидкостью. При открывании вентилей важно, чтобы ни одна из полостей дифманометра не соединялась с атмосферой. При значительной длине импульсных трубных проводок удаление воздуха происходит достаточно медленно, вследствие чего после подключения этих проводок к диафрагме включение собственно дифманометра необходимо производить через 15-20 мин. Когда на трассе импульсных трубных проводок имеются воздухосборники, выпуск воздуха следует осуществлять при помощи этих устройств. После включения дифманометра в работу, а также в процессе эксплуатации необходимо проверять правильность его показаний. Для этого сначала закрывают запорные, а затем открывают уравнительный вентиль, уравнивая в обеих камерах дифманометра давление. Если при этом стрелка-перо измерительного прибора покажет отметку «нуль», то дифманометр работает правильно. При включении дифманометров для измерения расхода пара необходимо обеспечить полное заполнение импульсных трубных проводок конденсатом и отсутствие в них воздушных пробок. Конденсацию пара и накопление конденсата осуществляют при открытых запорных вея- тилях диафрагмы и закрытых вентилях дифманометра. Затем производят проверку на нуль. Включение дифманометров, работающих с разделительными сосудами, при измерения расхода агрессивных газов и жидкостей следует осуществлять с особой предосторожностью для исключения выброса разделительной жидкости. Перед включением дифманометра в работу в таких случаях производят проверку на нуль, для чего при закрытых запорных вентилях диафрагмы и уравнительном вентиле дифманометра открывают уравнительный вентиль разделительных сосудов и запорные вентили дифманометра, При такой проверке пуля прибора одновременно выравниваются уровни жидкости в сосудах, что гарантирует правильность показаний прибора. В практике довольно часто имеют место случаи неправильной проверки дифманометров с разделительными сосудами на пуль путем закрытия запорных и открытия уравнительного вентиля прибора, При таком способе проверки, несмотря на то что стрелка показывающего прибора установится на нулевую отметку шкалы, уровни разделительной жидкости в разделительных сосудах будут различными. Следует учитывать также, что при частых проверках дифманометра на пуль разделительная жидкость из сосуда большего давления переместится в сосуд меньшего давления, вследствие чего погрешность в показаниях дифманометра будет настолько велика, что исключит возможность им пользоваться, Включение дифманометра проводят при закрытых уравнительных вентилях разделительных сосудов и прибора. Вначале открывают запорные вентили диафрагмы, а затем постепенно - запорные вентили дифманометра, Следует помнить, что даже при тщательном заполнении соединительных линий и камер дифманометра жидкостью в них в течение первых часов работы дифманометра могут оставаться пузырьки газа, вызывающие неточность показаний, Поэтому приступать к снятию показаний рекомендуется на следующий день после включения прибора, произведя за указанный период несколько раз простукивание соединительных Линий деревянным молотком. Необходимо также учитывать, что дифманометры-расходомеры обеспечивают правильные показания только при расходе, большем 30% максимального расчетного значения. Если обнаружится, что при нормальном режиме прибор работает в первой трети шкалы, диафрагму или другое сужающее устройство следует пересчитать согласно Правилам РД50-213-80 Госстандарта СССР и заменить. Возникшие при эксплуатации мембранных и сильфонных дифманометров односторонние перегрузки вызывают остаточные деформации чувствительного элемента и соответствующее смещение нуля. Неоднократные односторонние перегрузки выводят прибор из строя. После каждой односторонней перегрузки дифманометра следует проверить установку комплекта на нуль и в случае необходимости отрегулировать. После установки дифманометра и включения комплекта в работу, а также в процессе эксплуатации необходимо периодически проверять установку на нуль Ни в коем случае нельзя допускать попадания в мембранный лифманометр среды с температурой, превышающей +80°С, так как может произойти закипание заполняющей мембранный блок жидкости с послелующим раздутием и повреждением мембран. Измерение расхода расходомерами постоянного перепадаЗаводы-изготовители выпускают ротаметры с градуировкой для измерения расхода воды. Если ротаметр применяется для измерения рас хода других сред, имеющих вязкость, близкую к вязкости воды, но другую плотность, показания ротаметра пересчитывают по формуле  где Q1 и р1 - расход и плотность измеряемой среды, на которую градуирован ротаметр; Q2 и 02 - расход и плотность измеряемой среды; pn- плотность материала поплавка. При правильном соединении ротаметра с вторичным прибором стрелка прибора должна двигаться в направлении от нуля к 100% при перемещении поплавка из крайнего нижнего положения вверх В том случае, когда стрелка движется в обратном направлении, необходимо концы вторичной обмотки поменять местами. Движение стрелки ротаметра при включении прибора «рывками»» свидетельствует о затирании поплавка в мерительном конусе из-за загрязнения; в этом случае необходимо вынуть подвижную систему ротаметра, очистить поплавок и внутреннюю полость ротаметра. Наладка систем измерения уровняИзмерение уровня дифманометрамиНаладка гидростатических систем измерения уровня выполняется использованием изложенных ранее рекомендаций по наладке дифманометров. При наладке пьезометрических уровнемеров необходимо учитывать, что такие уровнемеры применяют для измерения уровня агрессивных, загрязненных или легко кристаллизующихся жидкостей и смесей, которые при соприкосновении с воздухом, выходящим из пьезометрической трубки, сохнут. В результате этого на нижнем конце трубки образуются наросты, которые как бы удлиняют ее, что искажает показания. Поэтому к пьезометрической трубке необходимо подвести воду для постоянной или периодической ее промывки. При наладке необходимо учесть, что давление питающего воздуха на пьезотрубке должно быть больше, чем сумма гидростатического давления столба жидкости и давления над жидкостью. Измерение уровня поплавковыми, электрическими, радиоактивными и акустическими уровнемерамиНаладка уровнемеров этих типов заключается в проверке правильности монтажа, исправности механической части - свободного хода движущихся частей, отсутствия люфтов, герметичности уплотнений. Например, наладка системы измерения уровня уровнемером с поплавком постоянного погружения включает в себя операции по проверке плавности хода кинематической части уровнемера и установке стрелки на отметку начала шкалы при начальном уровне жидкости в резервуаре. В процессе измерения степень погружения в жидкость поплавка остается постоянной. В отличие от уровнемеров с поплавком постоянного погружения в уровнемерах с поплавком переменного погружения степень погружения поплавка (буйка) определяет значение уровня жидкости. Наладка буйкового уровнемера производится так, чтобы буек полностью погружался только при максимальном уровне. Предмонтажная проверка буйковых уровнемеров, как правило, выполняется весовым методом: поплавок взвешивают, вычисляют выталкивающую силу, навешивают вместо поплавка грузы, соответствующие массе поплавка, погруженного на 20, 40, 60, 80 и 100%, и настраивают измерительную систему так, чтобы погрешность показаний не превышала допуска. Наладка электродных датчиков включает, как правило, выбор напряжения питания, при котором четко срабатывает реле световой (звуковой) сигнализации цепи напряжение питания - реле-электрод-контролируемая среда-заземление. Выбор напряжения питания начинают с его меньших значений. Наладка емкостных датчиков сводится в основном к настройке подстроечного конденсатора прибора для обеспечения четкого срабатывания сигнального реле при достижении жидкостью заданного уровня и его отключение при снижении уровня ниже заданного. |