Устная речь диплома. Речь. Для безопасной эксплуатации линий электропередачи, различных электроустановок большое значение имеют изоляторы

Скачать 42.01 Kb. Скачать 42.01 Kb.

|

|

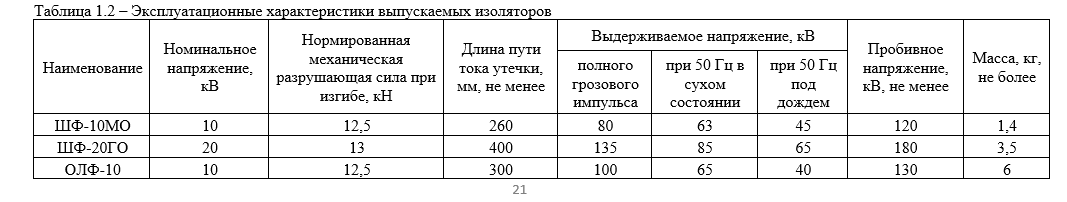

Для безопасной эксплуатации линий электропередачи, различных электроустановок большое значение имеют изоляторы. Изоляторы – это изделия с высоким удельным электрическим сопротивлением, которые используются для изоляции токоведущих частей электрооборудования друг от друга. Кроме того, изоляторы служат еще для того, чтобы механически поддерживать токоведущие части. Развитие электротехнической промышленности способствовало активному производству электрофарфора. Изделия из электротехнического фарфора применяется в качестве высоковольтных изоляторов. Целью данной проектной работы является организация производства высоковольтного фарфора с учетом района расположения проектируемого предприятия. В данном случае это Иркутская область. Проектируемое предприятие специализируется на выпуске линейных штыревых фарфоровых изоляторов типа ШФ и линейных опорных фарфоровых изоляторов типа ОЛФ. При работе над данном проектом стаяли такие задачи как: выбор и обоснование технологической схемы производства, подбор основного технологического оборудования и расчет его необходимого количества и производительности, выбор необходимых сырьевых компонентов, расчет материального баланса производства керамической массы и глазури, составление графического плана массозаготовительного цеха предприятия и генерального плана предприятия в целом. Сырьевые материалы, используемые в данном производстве, выбирались исходя из возможностей минеральной базы Иркутской области и близлежащих областей. Для керамической массы это: Каолин "Журавлиный Лог", Глина Трошковская, Кв. песок Тулунский, Пегматит Вишневогорский. Для глазури добавляется также: Полевой шпат Чупинский, Доломит Старицкий. Подача на склад каолина, кварцевого песка, пегматита, глины осуществляется железнодорожными вагонами. Железнодорожный путь проходит внутри склада. Выгрузка вагонов осуществляется двумя грейферными кранами грузоподъемностью 5 т в специально отведенные участки для складирования. Каждому сырьевому материалу отводится индивидуальный участок площадью 28 м2. Бой изделий и уралитовые шары привозятся на склад грузовиками и выгружаются в соответствующие отсеки. После входного контроля сырья грейферные краны осуществляют подачу сырьевых компонентов в бункера объемом 8 м3. Каждому материалу соответствует свой бункер. Из бункеров материалы посредством ленточных питателей (у каждого бункера свой) дозируются в специальные весовые тележки. Тележки оборудованы электромеханическим люком, чтобы после заполнения необходимым количеством сырья осуществить его подачу в принимающие устройства шаровых мельниц. В производстве электротехнического фарфора распространен раздельный способ подготовки каолина и других сырьевых материалов. Каолин из бункера посредством ленточного питателя подается на роспуск в пропеллерную мешалку. В мешалку подается вода и электролиты согласно заданному рецепту шликера. В итоге получается каолиновая суспензия плотностью –1,25 г/см3 и влажностью – 70%. После роспуска каолиновая суспензия из роспускной мешкали, проходит ситовое обогащение на каскадном вибросите с сетками № 02 и 016, подается насосами в принимающие мешалки для шаровых мельниц. Приготовление шликера производится путем совместного помола компонентов с добавлением воды и электролитов в шаровых мельницах периодического действия. Для измельчения применяются мелющие тела из ультрафарфора. Соотношение мелющих тел и измельчаемого материала 1,5 : 1. Время помола составляет 7-8 часов. Готовый шликер самотеком сливается из мельниц в принимающие мешалками. При этом шликер проходит ситовое обогащение на вибросите с сеткой № 016. В мешалках полученный шликер смешивается с каолиновым шликером для окончательного формирования однородной шликерной суспензии: плотность – 1,35; влажность – 55-60%. Полученная суспензия проходит через вибросита и ферромагнитные очистители. Затем шликер поступает расходные мешалки. Посредством насосов шликер подается на фильтр-прессование. Давление 2 МПа, конечная влажность сформованных образцов находится в диапазоне от 19-23%. С фильтр-прессов масса падается на установленные под ними ленточные транспортеры, которые направляют массу в принимающие устройства вакуумных экструдеров. Происходит выдавливание цилиндрических плотнотелых заготовок. Диаметр вытягиваемой заготовки не более – 400 мм. Затем следует процесс подвяливания с целью снижения влажности на 1-3%. Придание изоляторам геометрических очертаний производят с помощью токарных станков с петлевыми резцами. Сформованные изоляторы, имеющие влажность 17-18%, подвергают сушке до влажности 1-2%. Для этого применяются камерные сушильные печи непрерывного действия. Время сушки до установленной влажности 1-2% – 48 часов. Температура сушки – 150-170 °С. После сушки участки изоляторов, которые не должны подвергаться глазурованию, обрабатываются гидрофобными составами. Производство глазури осуществляется на отдельной технологической линии. Сырье для производства глазури поступает на предприятие в затаренном виде в упаковке «bigbag». Для производства глазури используются те же исходные компоненты, что и для производства керамической массы, но добавляются еще Полевой шпат Чупинский, Доломит Старицкий, Пиролюзит, Хромит. Сырьевые компоненты с помощью весов дозируются в кюбели. Электротельфер доставляет кюбель к принимающему устройству шаровой мельницы. Глазурь готовится в шаровой мельнице периодического действия совместным помолом сырьевых компонентов, электролитов и воды. Приготовленная глазурь сливается самотеком в принимающую мешалку. При этом шликер проходит ситовое обогащение на вибросите с сеткой № 014. Затем посредством насосов глазурь подается в расходную мешалку, проходя вновь через вибросито и феррофильтр. Из расходной мешалки готовая глазурь подается на линию глазурования. Глазурование изоляторов проводится методом окунания, который механизирован на специальном оборудовании. Процесс осуществляется на автоматизированном круговом конвейере, на котором по всему периметру с определенным шагом располагаются вертикальные держатели для изоляторов. Конвейерная линия пересекает ванну для глазурования, в которую подается глазурь с помощь насоса. При прохождении через ванну изделия покрываются слоем глазури. Обжиг изделий осуществляется в непрерывной автоматизированной печи туннельного типа при температуре 1370 С в течение 20 часов. Изоляторы размещаются на специальные вагонетки, плавное непрерывное движение которых обеспечивает привод и цепной толкатель. Производство изоляторов типа ОЛФ завершается закреплением на них металлических элементов. Затем идут контрольные испытания изоляторов, процессы упаковки, сортировки и поставки готовой продукции.  Обоснована и описана технологическая схема производства для высоковольтного фарфора. Рассчитано необходимое количество единиц технологического оборудования и его производительность. Подобранное оборудование соответствует современным технологическим потребностям в выпуске большого объема качественной продукции. Спроектирован план массозаготовительного цеха и генеральный план всего предприятия, осуществляющего производство высоковольтного фарфора. При проектировании предприятия учтены вопросы экологической безопасности. Применение современного технологического оборудования, качественные сырьевые материалы, эффективная технология производства обуславливают выпуск качественных изделий, обеспечивая конкурентоспособность предприятия, спроектированного на основе данной проектной работы. |