Вагина Домашнее задание 2 мспр. Домашняя работа 2 Расчет режимов наплавочных процессов пр4 Расчет параметров рдн задание

Скачать 76.91 Kb. Скачать 76.91 Kb.

|

|

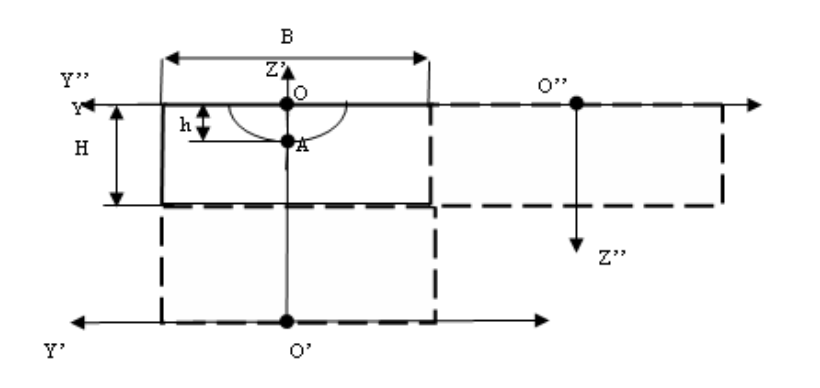

Выполнила студентка группы МД-17-11 Вагина Лина Вариант 1 Домашняя работа № 2 «Расчет режимов наплавочных процессов» ПР4 Расчет параметров РДН Задание. Определить режим наплавки и рассчитать параметры наплавленного валика, выполненного ручной дуговой наплавкой электродом (dэ) 4,0 мм при скорости наплавки () 6 мм/c на постоянном токе обратной полярности (  на пластине толщиной (H) 3,5 мм, шириной (B) 11 мм. на пластине толщиной (H) 3,5 мм, шириной (B) 11 мм.Определим режимы наплавки По известному диаметру электрода и допустимой плотности тока рассчитаем силу тока на электроде диаметром 4 мм. Примем плотность тока на электроде равной 10 А/мм2:  По известной силе тока и диаметру определим напряжение:  Рассчитаем глубину проплавления Рассмотрим процесс ручной дуговой наплавки в виде схемы точечного источника теплоты, движущегося по поверхности полубесконечного тела со следующими теплофизическими характеристиками (низколегированная сталь):  Мощность источника нагрева, действующего на поверхности изделия, определяется как:  Определим распределение температур по перечному сечению поверхностного слоя детали с координатами  при температуре окружающей среды при температуре окружающей среды    При z = 0,10 см – температура нагрева составила  ; ;При z = 0,15 см – температура нагрева составила  ; ;При z = 0,20 см – температура нагрева составила  ; ;При z = 0,22 см – температура нагрева составила  ; ;Найдем максимум температур, которой достигается в точке с координатами  после прохождения источника теплоты. после прохождения источника теплоты.При x = - 0,01 см – температура нагрева составила  ; ;При x = - 0,05 см – температура нагрева составила  ; ;При x = - 0,1 см – температура нагрева составила  ; ;При x = - 0,2 см – температура нагрева составила  ; ;Примем за величину глубины проплавления (h) координату z равно 0,22 см. Для учета теплоты, отраженной от границ детали, введем фиктивные источники нагрева, перемещающиеся симметрично истинному относительно ее нижней и боковых поверхностей (рис. 1).  Рис. 1 Схема учета отраженной теплоты от нижней и боковой поверхности детали Рассчитаем отражение теплоты от нижней плоскости детали. Координаты точки, принятой за глубину проплавления, относительно центра подвижной системы координат, совмещенной с фиктивным источником теплоты, действующим в точке О’ следующие:    Радиус-вектор от центра О’ фиктивного источника до точки А равен   Подставив указанные координаты в выражение для расчета изменения температуры внутри детали и учитывая, что фиктивный источник нагрева идентичен истинному получим, что температура в точке А в результате действия отраженной от нижней поверхности теплоты увеличиться на  Аналогичным образом рассчитаем повышение температуры при отражении теплоты от боковых плоскостей детали:     Прирост температуры в результате учета отраженной теплоты от одной боковой поверхности составит  . .Таким образом, суммарная температура в точке с координатами (  составит: составит: Полученная температура близка к температуре плавления стали, значит, параметры подобраны правильно. Рассчитать процесс плавления электрода Определим количество теплоты, выделяемое у торца электрода:  Примем температуру капли расплавленного металла  , а допустимую температуру подогрева электрода проходящим током , а допустимую температуру подогрева электрода проходящим током  . .Находим скорость плавления электрода:  где  – площадь поперечного сечения электрода диаметром 4 мм; – площадь поперечного сечения электрода диаметром 4 мм;  – плотность металла; – плотность металла; – теплосодержание капли электродного металла от нагрева дугой, – теплосодержание капли электродного металла от нагрева дугой,  – удельная теплоемкость металла – удельная теплоемкость металла  ; ; – теплосодержание капли электродного металла от нагрева вылета электрода, проходящим по нету током, – теплосодержание капли электродного металла от нагрева вылета электрода, проходящим по нету током,  – удельная теплоемкость металла – удельная теплоемкость металла  . .Определим температуру нагрева электрода проходящим током и пересчитаем скорость плавления электрода, исходя из реальной температуры подогрева электрода:  где   – длина электрода в см. – длина электрода в см.  –теплосодержание капли электродного металла от нагрева вылета электрода, проходящим по нему. –теплосодержание капли электродного металла от нагрева вылета электрода, проходящим по нему.С учетом найденной скорости плавления электрода рассчитаем производительность его плавления:  Фактическая производительность плавления электрода с учетом затрат на плавление покрытия:   – коэффициент, характеризующий соотношение веса покрытия к весу стержня; – коэффициент, характеризующий соотношение веса покрытия к весу стержня; – количество теплоты, необходимое для плавления покрытия. – количество теплоты, необходимое для плавления покрытия.С учетом потерь на угар и разбрызгивание, которые примем равным 10 % найдем производительность наплавки:  где  – коэффициент потерь электродного металла на угар и разбрызгивание. – коэффициент потерь электродного металла на угар и разбрызгивание.Используя найденную величину производительности наплавки, можно определить высоту валика S и долю участия основного металла в наплавленном и химический состав наплавленного слоя. Но для начала рассчитаем ширину наплавленного валика. Примем коэффициент формы шва  . Тогда ширина наплавленного валика равна: . Тогда ширина наплавленного валика равна: Рассчитаем высоту наплавленного слоя:  Доля основного металла в наплавленном слое при выполнении одного прохода составит:  ПР5 Расчет режимов плазменно-дуговой наплавки Задание Определить режим плазменно-дуговой наплавки прямой дугой, обеспечивающие получение слоя с высотой (S) 1,2 мм на детали шириной 40 мм. Выбираю способ восстановления детали широкослойной наплавкой. Выберем амплитуду колебаний плазмотрона равной ширине детали А=22 мм. Диапазон скоростей  широкослойной наплавки изменяется в пределах от 0,1 до 0,5 см/с. Примем широкослойной наплавки изменяется в пределах от 0,1 до 0,5 см/с. Примем  . Тогда производительность наплавки по площади равна: . Тогда производительность наплавки по площади равна: (для широкослойной наплавки  ) )Поскольку используется наплавка прямой дугой, то в качестве присадочного материала выберем порошок, который подается в плазменную дугу. Для широкослойной наплавки порошком на железной основе коэффициенты распределения тепловой мощности плазменной струи между порошком и изделием равны (  . . требуемая производительность подачи присадочного материала   – плотность металла; – плотность металла; – коэффициент потерь электродного металла на угар и разбрызгивание. – коэффициент потерь электродного металла на угар и разбрызгивание.Для определения температуры нагрева частиц порошка в плазменной дуге проведем назначение режимов наплавки. Для диаметра вольфрамового электрода  : :-Диаметр сопла -  -Сила тока основной дуги –  -Диаметр сопла –  В качестве плазмообразующего газа выбираем аргон, следовательно, напряжение на основной дуге  . .Температуру нагрева порошка:  Для наплавки температура нагрева частиц порошка должна превышать температуру плавления (  , чтобы порошок попадал в наплавочную ванную в расплавленном состоянии. Нагрев выше , чтобы порошок попадал в наплавочную ванную в расплавленном состоянии. Нагрев выше  приводит к активному выгоранию легирующих элементов, в связи с чем не желателен. приводит к активному выгоранию легирующих элементов, в связи с чем не желателен. Таким образом, температура нагрева достаточна для образования качественного наплавочного слоя. Глубина проплавления основного металла. Частоту колебаний плазматрона  . .Скорость поперечного движения плазмотрона  равна: равна: Результирующая скорость движения источника составит:  Распределение температуры от постоянного действующего источника в полубесконечном теле для случая плазменно-дуговой наплавки описывается схемой быстродвижущегося источника. Мощность источника теплоты для плавления основного металла составляет:   – сила тока вспомогательной дуги, А; – сила тока вспомогательной дуги, А; – напряжение вспомогательной дуги, В. – напряжение вспомогательной дуги, В.Распределение температур в поверхностном слое   - малый радиус вектор. - малый радиус вектор.Значение x берем равным 0,01 см, чтобы избежать деления на ноль. Найдем значение z с начальными координатами (x = 0,01 см и y =0 см). При z=0,01 см – температура нагрева составила  ; ;При z=0,10 см – температура нагрева составила  ; ;При z=0,15 см – температура нагрева составила  ; ;При z=0,19 см – температура нагрева составила  ; ;Найдем максимум температур, которой достигается в точке с координатами  после прохождения источника теплоты. после прохождения источника теплоты.При x = 0,01 см – температура нагрева составила  ; ;При x = 0,10 см – температура нагрева составила  ; ;При x = 0,29 см – температура нагрева составила  ; ;При x = 0,20 см – температура нагрева составила  ; ;Таким образом, глубина проплавления равна 0,19 см. Доля основного металла в наплавленном слое при выполнении одного прохода составит:  ПР6 Расчет режимов лазерной наплавки Задание Рассчитать режимы лазерной наплавки для получения слоя высотой S = 1,2 мм. Максимально допустимое значение плотности мощности лазера для железа -  . .Минимальное значение плотности мощности  для случая лазерной наплавки железного порошка - для случая лазерной наплавки железного порошка -  . .Примем следующие характеристики лазерного луча:    Рассчитаем величину плотности мощности лазерного луча:  Глубина проплавления:  Глубину проплавления и общую глубину проплавления необходимо рассчитать исходя из толщины слоя шликера и предельно допустимого долевого участия основного металла:  Тогда:  По найденной глубине проплавления определим длительность импульса лазерного излучения:  Распределение температур от лазерного луча Распределение температур в поверхностном слое будет происходить по схеме точечного быстродвижущегося источника теплоты:   - малый радиус вектор. - малый радиус вектор.vн = 14 см/с. Найдем максимум температур, которой достигается в точке с координатами  и и  после прохождения источника теплоты. после прохождения источника теплоты.При x = 0,1 см – температура нагрева составила  ; ;При x = 0,5 см – температура нагрева составила  ; ;При x = 1,0 см – температура нагрева составила  ; ;При x = 1,1 см – температура нагрева составила  . .Таким образом, полученные результаты соответствуют требуемым значениям, значит, параметры выбраны верно. |